碳-玻混杂复合材料单钉单剪螺栓连接结构失效模式及渐进损伤分析

朱福先 仇刚 朱兴民 徐先宜 周金宇

摘要:采用試验和数值模拟相结合的方法,研究碳-玻混杂复合材料螺栓连接结构的失效载荷、失效模式及其渐进损伤过程。基于ABAQUS平台建立了36种不同宽径比(W/D)、端径比(E/D)连接结构的有限元模型。根据三维Hashin失效准则和三维Chang-Chang失效准则,结合连接结构的拉伸试验,分析了结构尺寸E/D、W/D对失效载荷和失效模式的影响,探讨了不同失效模式下的渐进损伤过程。研究结果表明,一定混杂比的碳-玻复合材料螺栓连接结构的失效主要有挤压失效、剪切-挤压混合失效、拉伸失效三种模式;连接结构的结构尺寸E/D、W/D对结构的失效载荷和失效模式影响较大;连接结构的挤压失效模式是层合板在螺栓孔挤压边轴线位置发生基体挤压损伤,并沿轴线方向呈扇形向外扩展至结构失效;剪切-挤压破坏模式是层合板在螺栓孔至端面处发生大量纤维和基体的拉伸损伤,伴随螺栓孔受压边基体挤压损伤,形成豁口至结构失效;拉伸失效模式是层合板在螺栓孔上下位置发生纤维和基体拉伸损伤,并沿横向扩展至层合板上下边缘至结构失效。

关键词:混杂复合材料;机械连接;失效载荷;失效模式;渐进损伤分析

中图分类号:TB332

DOI:10.3969/j.issn.1004-132X.2023.23.002

开放科学(资源服务)标识码(OSID):

Failure Mode and Progressive Damage Analyses of Carbon-glass Hybrid

Composite Single Nail and Single Shear Bolted Joints

ZHU Fuxian1QIU Gang1ZHU Xingmin1XU Xianyi2ZHOU Jinyu3

1.School of Materials Engineering,Jiangsu University of Technology,Changzhou,Jiangsu,213001

2.State Key Laboratory of Advanced Forming Technology and Equipment,China Academy of

Machinery Science Technology,Beijing,100044

3.School of Electromechanical Engineering,Jinling Institute of Technology,Nanjing,211109

Abstract: The failure load, failure mode, and progressive damage processes of carbon-glass hybrid composite bolted connection structures were studied by using the method of experiments and numerical simulations. Based on the ABAQUS platform, the finite element models of 36 different types of connection structures with various width to diameter ratios(W/D) and end to diameter ratios(E/D) were established. According to the three-dimensional Hashin failure criterion and Chang-Chang failure criterion, the effects of structural dimensions E/D and W/D on the failure load and failure mode were analyzed, combined with the findings of the tensile tests. The impacts of E/D and W/D on the failure load and failure mode of the connection structures and the progressive damage processes of the connection structures under various failure modes were discussed. The results show that the failure modes of the carbon-glass hybrid composite bolted connection structures with a specific hybrid ratio include bearing failure, shear-bearing failure, and tensile failure. The structural dimensions E/D and W/D have a greater impact on the failure load and failure mode. The bearing failure mode of the connection structures is that the matrix of the laminated plates are damaged at the axis position on the extruding side of the bolt holes, and the failure extends outward in a sector shape along the axis to the structure failure. The shear-bearing failure mode is that a large number of fiber and matrix tensile damage occur from the bolt holes to the end face of the laminated plates, with the matrix bearing damage at the compression side of the bolt holes, generating a notch to the structural failure. The tensile failure mode is that the fiber and matrix tensile damage occurs at the upper and lower positions of the bolt holes of the laminates, and extends laterally to the upper and lower sides of the laminates, resulting in structural failure.

Key words: hybrid composite; mechanical connection; failure load; failure mode; progressive damage analysis

0 引言

復合材料因比强度高以及良好的耐腐蚀性而被广泛应用于航空航天、汽车、交通等领域[1-2]。碳-玻混杂复合材料综合了碳纤和玻纤的优点,使材料的延伸性、抗疲劳性、耐冲击性得到明显改善[3-4]。复合材料层合板常用的连接方法包括胶接、机械连接和混合连接,螺栓连接是其最常用的机械连接方式,相对于胶接、自冲铆接等连接方法,螺栓连接具有低温度敏感性、工艺简单、可靠性较高、传递载荷较大和易更换等优点,被大量应用于飞机的主承载结构中[5-7]。连接结构中,层合板开孔处的应力集中和碳-玻混杂复合材料的各向异性引起的应力差异使其成为结构强度的薄弱位置,严重影响了结构的整体安全性,因此,有必要研究碳-玻混杂复合材料连接结构的失效模式和行为。

复合材料螺栓连接结构的失效模式包括拉伸破坏、挤压破坏、剪切破坏等单一失效模式以及三者之间相互组合形成的组合失效模式[8-9]。近年来,国内外学者通过试验和渐进损伤分析模型对复合材料螺栓连接结构的损伤及失效模式开展了大量研究。ZHOU等[10]对不同几何参数的T700碳纤维复合材料螺栓连接结构进行拉伸试验,结果表明,当端径比小于3时,增加层合板的端距可以显著增大连接结构的失效载荷。随后,刘方等[11]基于蔡-吴准则建立了T700碳纤维复合材料螺栓连接结构的渐进损伤模型,得出与ZHOU等[10]相似的结论,但当端径比大于3时继续增加层合板端距对结构失效载荷的增大便无明显作用。余芬等[12]研究了碳纤维复合材料螺栓连接结构在拉伸载荷下的损伤过程,认为连接结构中层合板的失效模式主要为基体拉伸失效与纤维压缩失效。孙颖等[13]对碳纤维复合材料层合板沉头螺栓连接结构进行了渐进损伤分析,发现小端距结构更易出现边缘效应,造成层合板的端部损伤。黄昱翔等[14]对碳纤维复合材料螺栓连接结构的损伤过程展开研究,发现纤维损伤首先发生在层合板螺栓孔与螺栓接触部位沿厚度方向的中间处,然后分别沿厚度方向和孔周向逐渐扩展,而基体损伤则最先出现在螺栓孔上下端面且沿厚度向中间聚集,同时沿孔周向扩展。李沛城等[15]结合Hashin失效准则、能量能散率方法、Puck 失效准则以及材料损伤连续退化方法,建立了一种包含面内损伤和层间损伤的碳纤维复合材料三维非线性模型,成功模拟了连接结构的断裂失效模式及损伤累积过程。马毓等[16]设计了6组结构尺寸不同的碳纤维复合材料螺栓连接件,试验研究表明,当结构的宽径比和端径比较小时,连接结构的失效模式以拉伸破坏和剪切破坏为主。何柏灵等[17-18]通过试验和数值模拟研究了4种不同铺层比例的T800碳纤维复合材料螺栓连接结构,结果表明其失效模式与±45°及0°铺层比例有关。初明越等[19]通过试验研究了接头尺寸和端径比对玻璃纤维复合材料螺栓连接结构失效模式的影响,结果表明,当宽径比小于3时,结构的失效模式主要为拉伸破坏,当宽径比大于等于3、端径比大于等于2时,失效模式则变为拉伸破坏与挤压破坏的组合。此外,LIU等[20]提出了一种新型的3D渐进损伤模型,成功预测了不同温度下碳纤维复合材料螺栓连接结构的极限失效位移和失效模式。唐旭辉等[21]基于Hashin失效准则建立了碳纤维复合材料单钉螺栓连接结构的三维有限元失效预测模型,研究了摩擦因数、螺栓-孔间隙以及螺栓预紧力对连接结构失效模式的影响。

现有研究表明,对复合材料螺栓连接结构损伤与失效模式的研究主要集中在单种纤维复合材料方面,对性能优异的碳-玻混杂复合材料的研究较少。本文基于Hashin失效准则、Chang-Chang失效准则[22]以及ZHOU等[23]的损伤退化模型,结合拉伸试验,研究碳-玻混杂复合材料螺栓连接结构在拉伸载荷下的失效模式和动态渐进损伤过程。

1 损伤理论

1.1 失效准则

混杂复合材料的失效形式分为基体失效和纤维失效两种。其中,基体失效包括基体拉伸失效与基体压缩失效,纤维失效包括纤维拉伸失效和纤维压缩失效。然而,混杂复合材料的失效形式并不单一,往往以多种失效并存的形式呈现。本文采用三维Hashin失效准则判断纤维失效,采用三维Chang-Chang失效准则判断基体失效,4种失效形式如下[22]。

(1)纤维拉伸失效(σ11≥ 0)表达式为

(2)纤维压缩失效(σ11<0)表达式为

(3)基体拉伸失效(σ22+σ33 ≥ 0)表达式为

(4)基体压缩失效(σ22+σ33 < 0)表达式为

式中,rft、 rfc、 rmt、 rmc分别为4种失效形式的失效因子;σ11、 σ22、 σ33分别为单层板三个方向的正应力;τ12、τ13、 τ23分别为单层板三个方向的切应力;S12、S13、 S23分别为单层板的纵向剪切强度以及两个横向剪切强度;Xt、 Xc、 Yt、 Yc分别为单层板的纵向拉伸强度、纵向压缩强度、横向拉伸强度和横向压缩强度。

1.2 损伤退化模型

当连接结构承受较大载荷时,混杂复合材料层合板的刚度会因其材料内部的损伤而不断降低,此处引入损伤变量di(i=ft,fc,mt,mc)来描述混杂复合材料刚度退化情况,其中dft、dfc、dmt、dmc分别为纤维以及基体的拉伸和压缩损伤变量。

单层混杂复合材料的应力应变关系为[23]

式中,Cd为损伤后的刚度矩阵;Gmt、Gmc分别为基体拉伸与基体压缩的剪切模量;E11、 E22、 E33分别为单层复合材料板三个方向的弹性模量;G012、 G023、 G031分别为三个方向的剪切模量;ν12、ν21、 ν13、 ν31、ν23、 ν32为泊松比,满足关系式

当失效因子rj大于1时,混杂复合材料即开始发生相应失效,材料的刚度矩阵随之折减。随着材料损伤的不断扩展,当损伤变量达到1时,材料便完全失效。损伤变量与失效因子的关系为

本文根据损伤失效准则和退化模型,采用Fortran语言编写Vumat失效子程序,使用ABAQUS软件的Explicit求解器调用子程序中的三维Hashin和三维Chang-Chang失效判据对结构的单元损伤进行判定,并更新损伤变量di以及刚度矩阵Cd,直至结构完全失效。

2 试验方案

2.1 试样结构

为了研究碳-玻混杂复合材料单钉单剪螺栓连接结构的损伤和失效模式,本文设计了三种不同宽径比(W/D)、端径比(E/D)的连接件,参照ASTM D5961/D5961M—05标准选取合适的参数,结构如图1所示,结构参数见表1。结构中层合板的铺层顺序为G-C-C-G-G-C-C-G-G-C-C-G-G-C-C-G,对应的铺层角度为[90/45/-45/0/0/-45/45/90]s(s表示铺层角度对称分布)。两块层合板使用A级六角头螺栓和Ⅰ型六角螺母紧固,螺栓直径为6 mm,螺栓与孔之间采用无间隙装配,根据文献[24],螺栓预紧应力设为其屈服强度的20%,以达到最佳紧固效果。为避免加载过程中夹持端局部破坏,在试件夹持区域粘贴与层合板材料相同的加强片。

2.2 试样材料

试样材料为碳-玻层间混杂复合材料,其层合板由山东鼎盛复合材料科技股份有限公司制造。层合板由T300碳纤维单向预浸料和EW200玻纤单向预浸料经热压灌成形工艺制成。預浸料的基体均为环氧树脂,其体积分数为42.4%。每层碳纤维的厚度为0.2 mm,每层玻璃纤维的厚度为0.19 mm,碳纤维在整个层合板的混杂比为51.28%,其力学性能参数如表2所示[25-26]。连接结构的螺栓和垫片均为钢制材料,其弹性模量为209 GPa,泊松比为0.269,屈服强度为240 MPa[27]。

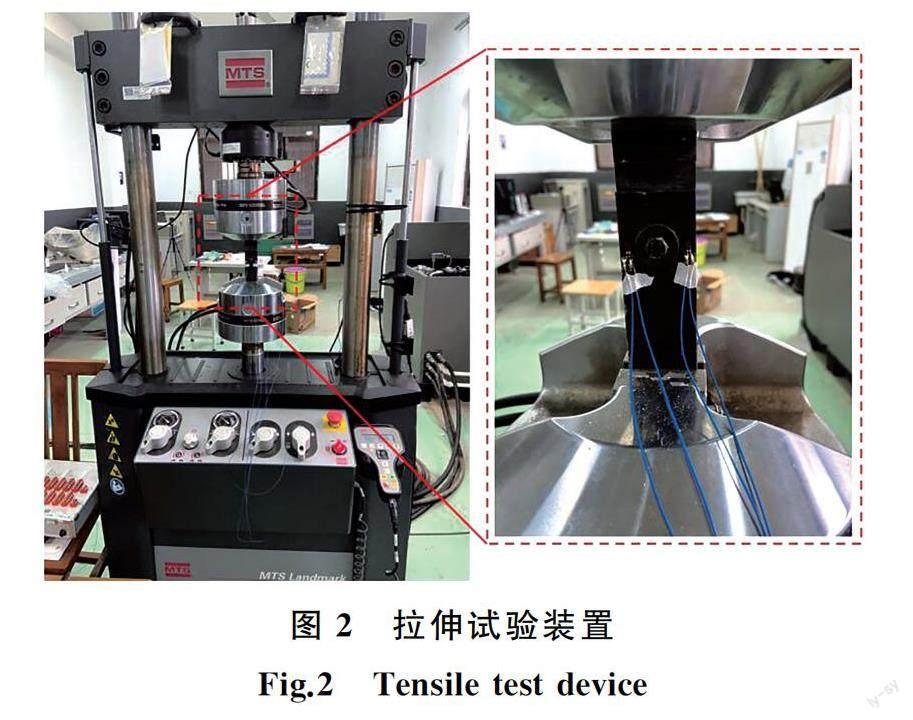

2.3 试验装置

试验在MTS Landmark液压拉伸试验机上进行。试验参考GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》,在室温条件下,采用位移控制方式加载,加载速率为 0.5 mm/min,拉伸试验装置如图2所示。采用Hirox RH-2000三维视频显微镜观察试样失效后的微观形貌。

3 有限元模拟

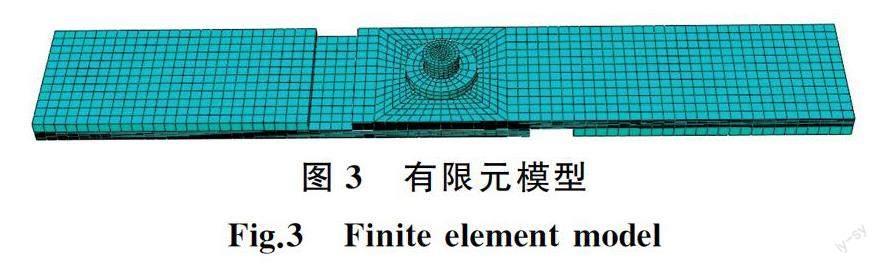

3.1 有限元建模

本文基于ABQAUS软件建立碳-玻混杂复合材料单钉单剪螺栓连接结构有限元模型,模型的材料参数、层合板的铺层顺序和铺层角度均与试验试样一致。为了使计算结果更为精确,采用三维实体单元C3D8R划分网格,并对接头处的局部网格进行细化。在螺栓与层合板以及层合板与层合板之间分别定义面与面接触对,摩擦因数取为0.15[28-30]。在连接结构一端设置固支约束,在另一端施加位移载荷,有限元模型如图3所示。

为了探讨不同宽径比、端径比下连接结构损伤及失效模式,共建立36种不同宽径比和端径比的有限元模型。这些模型以同一端径比为一组,共分为 6组,依据模型W/D及E/D的比值确定各个模型的编号,如1.5E1.5W是指端径比为1.5、宽径比为1.5的连接结构有限元模型,具体的模型结构尺寸见表3。

3.2 模型验证

图4所示为表1中三种试样的试验和数值模拟载荷位移曲线对比。由图4可以看出,试验与数值模拟的位移载荷曲线基本一致,吻合度较好,试样载荷达到最大时的位移值也基本一致。数值模拟的载荷值略大于试验测试结果,这是因为当混杂复合材料发生了大量损伤后,样件制备带来的初始缺陷使结构破坏过程出现一定不确定性,比如裂纹发生的初始位置和数量等细观损伤情况都会因样件的不同而有所差异,而数值模拟是基于理想状态,其模拟的损伤过程会按照损伤模型既定的演化规则进行刚度退化,并未考虑材料的内部缺陷及其他不确定的因素,造成试验测试结果偏小[31-32]。表4所示为数值模拟与试验测得失效载荷结果的对比,可以看出,三个数值模型及试验的失效载荷误差均在10%以内。

图5所示为三个试样数值模拟与试验的微观破坏形貌对比。图5a中试样1在螺栓孔边发生严重的挤压变形,引起纤维局部断裂,其失效模式呈现单一的挤压破坏。图5b中的试样2在螺栓孔边发生挤压破坏,在层合板端部发生剪切破坏,其失效模式呈现两种破坏模式并存的情况。图5c中试样3沿螺栓孔边横向发生了拉伸断裂,破坏模式呈现单一的拉伸破坏。由图5可以看出,数值模拟的纤维损伤位置以及试样断裂位置与试验观测的位置基本一致。

上述宏观位移载荷曲线结果、失效模式和微观损伤位置的对比结果表明,该数值模型可以有效模拟碳-玻混杂复合材料螺栓连接结构的失效模式和损伤状况。

4 结果与讨论

4.1 端径比与宽径比对结构失效载荷的影响

图6为6组不同结构尺寸的碳-玻混杂复合材料单钉单剪螺栓连接结构位移载荷曲线。可以看出,各载荷位移曲线的整体变化趋势相似,随位移的增加载荷逐渐增大,当达到极限失效载荷时曲线出现骤降。连接结构的失效过程经历了初始线性阶段、损伤扩展阶段以及结构失效阶段[33]。在初始线性阶段,碳纤维、玻璃纤维以及基体均在弹性范围内,结构未发生损伤;随载荷的增大,由于纤维材料的各向异性以及碳纤维、玻璃纤维、基体强度上的差异,使层合板在强度较弱的位置率先出现损伤,此时载荷位移曲线便进入损伤扩展阶段,呈现非线性特征;当施加的载荷达到结构所能承受的极限时,随着结构损伤的累积,结构中大量纤维及基体发生断裂而引起载荷骤降,直至结构完全失效。

图7所示为各连接结构失效载荷分布。可以看出,对于碳-玻混杂复合材料单钉单剪螺栓连接结构,E/D一定时,当W/D<3时,结构的失效载荷随着W/D的增大逐渐增大,当W/D≥3时,W/D的增大对结构失效载荷的影响不大。

一定时,当E/D<3时,结构的失效载荷随E/D的增大而增大;当E/D≥3时,结构的失效载荷随E/D的增大先增大后减小。当E/D =5,W/D=6 时,结构的失效载荷达到最大。

4.2 端径比与宽径比对结构失效模式的影响

图8所示为6组不同结构尺寸的碳-玻混杂复合材料单钉单剪螺栓连接结构的最终失效模式。可以看出,当W/D<3时,连接结构呈现螺栓孔上下拉伸断裂的失效模式;当W/D≥3且E/D<3时,连接结构呈现剪切与挤压的混合失效模式;当W/D≥3且E/D≥3时,连接结构呈现螺栓孔边的挤压失效模式。各连接结构的最终失效形式如图9~图14所示。

结合图7和图8可以看出,结构尺寸的改变影响结构的失效模式,结构的失效载荷也随之发生变化[34]。当W/D<3时,连接结构呈现拉伸断裂失效模式,结构的失效载荷随W/D的增大而增大,这是因为拉伸断裂的失效载荷正比例于结构的有效拉伸面积,该面积随W/D的增大而增大。当W/D≥3时,连接结构呈现挤压失效模式,结构的失效载荷随W/D的变化较小,这是因为挤压失效模式的失效载荷受螺栓与螺栓孔内壁接触面积的影响较大,而W/D的变化不影响其接触面积。当E/D<3时,连接结构呈现剪切-

挤压失效模式,因结构的失效载荷随端部剪切面面积的增大而增大,所以结构的失效载荷随E/D的增大而增大。可见,挤压失效模式下连接结构承载能力明显高于拉伸失效和剪切-挤压失效模式下的承载能力。

4.3 不同失效模式下连接结构的渐进损伤分析

為了分析三种不同失效模式的失效过程,本文选取编号为4E6W、1.5E6W和2E2W的三种不同尺寸的连接结构进行渐进损伤分析,分析结果如图15~图17所示,图中SDV1、SDV2、SDV3及SDV4分别表示层合板发生纤维拉伸损伤、纤维压缩损伤、基体拉伸损伤与基体压缩损伤这4种失效形式;G90、C45、C-45、G0分别代表90°玻璃纤维铺层、45°碳纤维铺层、-45°碳纤维铺层及0°玻璃纤维铺层。

图15所示为4E6W连接结构的渐进损伤过程。可以看出,在损伤初始阶段,90°玻璃纤维铺层的受压孔边轴线位置最先发生基体压缩损伤,随后该处的45°碳纤维铺层及-45°碳纤维铺层依次产生基体压缩损伤,最后该处的0°玻璃纤维铺层发生纤维压缩损伤。与纯碳纤维复合材料螺栓连接结构的环向扩展方式[35-36]不同的是,在层合板螺栓孔壁与螺栓之间的挤压作用下,自孔边轴线位置沿螺栓孔径向呈扇形状向外扩展,直至层合板完全失效,结构最终发生挤压破坏,属于挤压失效模式。可见,碳-玻混杂复合材料螺栓连接结构的挤压失效过程是由混杂复合材料局部基体挤压失效至结构整体失效的损伤渐进累积扩展的过程。

图16所示为1.5E6W连接结构的渐进损伤过程。可以看出,在损伤初始阶段,结构最先在90°玻璃纤维铺层的螺栓孔受压边发生基体压缩损伤,随后±45°碳纤维铺层的基体也发生压缩损伤。在损伤扩展阶段,层合板螺栓孔受压边主要承受挤压应力和环向拉应力的作用,随着载荷的增加,层合板受压孔边的基体和纤维拉伸损伤沿轴向向外延伸,同时伴随着螺栓孔周围的挤压损伤。随损伤的累积,层合板内大量纤维发生拉伸断裂,基体发生拉伸损伤,并由螺栓孔扩展至断面,形成螺栓孔至端面的豁口,整个连接结构断裂失效,呈现剪切与挤压组合失效模式。可见,碳-玻混杂复合材料螺栓连接结构的剪切-挤压失效过程是由层合板孔边纤维和基体拉伸损伤逐渐扩展至层合板端面的累积过程。

图17所示为2E2W连接结构的渐进损伤扩展过程,可以看出,在损初始阶段,连接结构最先在90°玻璃纤维铺层孔边上下位置发生基体拉伸损伤,随后-45°碳纤维铺层、45°碳纤维铺层接连发生基体拉伸损伤,最后0°玻璃纤维铺层产生纤基体伸损伤。在损伤扩展阶段,随轴向载荷的增加,层合板的损伤由孔边横向位置逐渐向上下两边缘扩展。随着损伤的累积,大量纤维和基体被拉断致使连接结构最终发生拉伸断裂失效,属于拉伸失效模式。可见,碳-玻混杂复合材料螺栓连接结构的拉伸失效过程是层合板螺栓孔边上下位置处纤维和基体拉伸损伤逐渐扩展至层合板上下边缘的过程。

分析结果表明,碳-玻混杂复合材料螺栓连接结构中90°玻璃纤维铺层的基体均最先出现损伤,这是由于玻璃纤维的横向弹性模量较小,在满足层合板厚度方向变形协调条件下,增加了其基体内的受力,使基体最先损伤。

5 结论

(1)碳-玻混杂复合材料单钉单剪螺栓连接结构在拉伸载荷作用下呈现挤压失效、剪切-挤压混合失效、拉伸失效三种模式。

(2)连接结构的尺寸影响了其失效载荷。端径比E/D一定,当宽径比W/D<3时,结构的失效载荷随W/D的增大而增大;当W/D≥3时,W/D的变化对结构失效载荷的影响较小。W/D一定,当E/D<3时,结构的失效载荷随E/D的增大而增大;当E/D≥3时,结构的失效载荷随E/D先增大后减小。

(3)连接结构的尺寸影响了其失效模式。当W/D<3时,连接结构呈现拉伸断裂失效模式;当W/D≥3且E/D<3时,连接结构呈现剪切与挤压的混合失效模式;当W/D≥3且E/D≥3时,连接结构呈现螺栓孔边的挤压失效模式。

(4)连接结构的挤压失效模式是层合板在螺栓孔挤压边轴线位置发生基体挤压损伤,并沿轴线方向呈扇形向外扩展至结构失效;剪切-挤压失效模式是层合板在螺栓孔至端面处发生大量纤维和基体的拉伸损伤,伴随螺栓孔受压边基体挤压损伤,形成豁口至结构失效;拉伸失效模式是层合板在螺栓孔上下位置发生纤维和基体拉伸损伤,并沿横向扩展至层合板上下边缘至结构失效。

参考文献:

[1]姜立业, 李娜, 陈鹏, 等. 碳纤维复合材料在轻量化的应用和前景[J]. 塑料工业, 2022, 50(1):14-19.

JIANG Liye, LI Na, CHEN Peng, et al. Application and Prospect of Carbon Fiber Composite in Lightweight[J]. China Plastics Industry, 2022, 50 (1):14-19.

[2]肖守讷, 江兰馨, 蒋维, 等. 复合材料在轨道交通车辆中的应用与展望[J]. 交通运输工程学报, 2021, 21(1):154-176.

XIAO Shouna, JIANG Lanxin, JIANG Wei, et al. Application and Prospect of Composites in Rail Transit Vehicles[J]. Journal of Traffic and Transportation Engineering, 2021, 21 (1):154-176.

[3]DANILOV A I. Some Aspects of CFRP Steel Structures Reinforcement in Civil Engineering[J]. Procedia Engineering, 2016, 153:124-130.

[4]PRIYANKA P, DIXIT P A, MALI H S. High-strength Hybrid Textile Composites with Carbon, Kevlar, and E-glass Fibers for Impact-resistant Structures a Review[J]. Mechanics of Composite Materials, 2017, 53(5):685-704.

[5]WANG Z Y, ZHANG N, WANG Q Y. Tensile Behavior of Open-hole and Bolted Steel Plates Reinforced by CFRP Strips[J]. Composites Part B:Engineering, 2016, 100:101-113.

[6]曹跃杰, 魏凌峰, 张铭豪, 等. 薄层复合材料螺栓连接结构渐进失效机制试验研究[J]. 航空学报, 2021, 42(12):422-667.

CAO Yuejie, WEI Lingfeng, ZHANG Minghao, et al. Experimental Study on Progressive Failure Mechanism of Thin-laminate Bolted Joints Composite Structures[J]. Acta Aeronautica et Astronautica Sinica, 2021, 42(12):422-667.

[7]邢立峰, 曹安港, 畢凤阳,等. 纤维增强复合材料螺栓连接性能试验研究[J]. 舰船科学技术, 2018, 40(3):102-105.

XING Lifeng, CAO Angang, BI Fengyang, et al. Experimental Study on Bolted Connection Performance of Fiber Reinforced Composite[J]. Ship Science and Technology, 2018, 40(3):102-105.

[8]赵丽滨, 刘丰睿, 黄伟, 等. 复合材料螺栓连接失效分析研究进展[J]. 强度与环境, 2017, 44(3):1-11.

ZHAO Libin, LIU Fengrui, HUANG Wei, et al. Advances in Failure Analysis Methods of Bolted Composite Joints[J]. Structure & Environment Engineering, 2017, 44(3):1-11.

[9]孙涛, 周金宇, 臧杰. 复合材料螺栓连接失效分析[J].机械设计与制造, 2019(8):168-171.

SUN Tao, ZHOU Jinyu, ZANG Jie. Failure Analysis of Composite Bolted Connections[J]. Machinery Design & Manufacture, 2019(8):168-171.

[10]ZHOU S, YANG C, TIAN K, et al. Progressive Failure Modeling of Double-lap of Composite Bolted Joints Based on Puck's Criterion[J]. Engineering Fracture Mechanics, 2019, 206:233-249.

[11]刘方, 张桐欢, 郑鑫超, 等. T700碳纤维增强复合材料螺栓连接的渐进损伤分析[J]. 科学技术与工程, 2020, 20(15) :5983-5989.

LIU Fang, ZHANG Tonghuan, ZHENG Xinchao, et al. Progressive Damage Analysis of Bolted Joints of T700 Carbon Fiber Reinforced Composite[J]. Science Technology and Engineering, 2020, 20(15):5983-5989.

[12]余芬, 刘国峰, 何振鹏, 等. 碳纤维增强复合材料沉头螺栓搭接结构强度及渐进损伤分析[J]. 复合材料科学与工程, 2021(11):12-20.

YU Fen, LIU Guofeng, HE Zhenpeng, et al. Analysis of Structural Strength and Progressive Damage of Countersunk Bolt Lap Joint with CFRP[J]. Composite Materials Science and Engineering, 2021(11):12-20.

[13]孙颖, 臧旭, 乔静, 等. 复合材料层合板沉头螺栓连接结构失效机制[J]. 飞机设计, 2021, 41(4):74-80.

SUN Ying, ZANG Xu, QIAO Jing, et al. Failure Mechanism of Composite Laminate Countersunk Bolt Connection Structure[J]. Aircraft Design, 2021, 41(4):74-80.

[14]黄昱翔, 黄向阳, 宋春生, 等. CFRP螺栓连接结构的渐进损伤研究和强度分析[J]. 复合材料科学与工程, 2020(3):44-52.

HUANG Yuxiang, HUANG Xiangyang, SONG Chunsheng, et al. Progressive Damage Study and Strength Analysis of CFRP Bolted Structures[J]. Composite Materials Science and Engineering, 2020(3):44-52.

[15]李沛城, 常楠, 赵美英, 等. 一种非线性模型下的复合材料螺栓连接失效分析[J]. 航空工程进展, 2019, 10(2):171-178.

LI Peicheng, CHANG Nan, ZHAO Meiying, et al. Failure Analysis of Composite Bolted Connections under a Nonlinear Model[J]. Advances in Aeronautical Science and Engineering, 2019, 10(2):171-178.

[16]马毓, 李飞, 赵启林, 等. 复合材料构件机械连接接头破坏模式与机理[J]. 解放军理工大学学报(自然科学版), 2010, 11(6):658-663.

MA Yu, LI Fei, ZHAO Qilin, et al. Failure Mode and Fracture Mechanism of FRP Constructional Element Mechanical Connection Joint[J]. Journal of PLA University of Science and Technology(Natural Science Edition), 2010, 11(6):658-663.

[17]何柏靈, 葛东云, 莫与明, 等. T800碳纤维增强复合材料双剪单钉连接的拉伸试验及强度估算[J]. 复合材料学报, 2016, 33(7):1540-1552.

HE Boling, GE Dongyun, MO Yuming, et al. Tensile Test and Strength Estimation of Double Shear Single Nail Connection of T800 Carbon Fiber Reinforced Composites[J]. Acta Materiae Compositae Sinica, 2016, 33(7):1540-1552.

[18]何柏灵, 葛东云. 复合材料连续损伤力学模型在螺栓接头渐进失效预测中的应用[J]. 复合材料学报, 2020, 37(8):2065-2075.

HE Boling, GE Dongyun. Application of Continuum Damage Mechanics Model for Composites in Progressive Failure Prediction of Bolted Joints[J]. Acta Materiae Compositae Sinica, 2020, 37(8):2065-2075.

[19]初明越, 阳玉球, 赵德方, 等. 接头尺寸对玻璃纤维/热塑性树脂复合材料机械连接性能的影响[J]. 复合材料学报, 2019, 36(6):1353-1363.

CHU Mingyue, YANG Yuqiu, ZHAO Defang, et al. Effect of Joint Dimension on the Mechanically Fastened Joint Properties of Glass Giber/Thermoplastic Resin Composites[J]. Acta Materiae Compositae Sinica, 2019, 36(6):1353-1363.

[20]LIU W, HE Z, YU F, et al. A Progressive Damage Model Introducing Temperature Field for Bolted Composite Joint with Preload[J]. Modelling and Simulation in Materials Science and Engineering, 2019, 27(6):065011.

[21]唐旭辉, 张顺琦, 应申舜, 等. 复合材料螺栓连接结构的失效行为[J]. 上海大学学报:自然科学版, 2019, 25(4):502-515.

TANG Xuhui, ZHANG Shunqi, YING Shenshun, et al. Failure Behavior for Composite Bolted Joints[J]. Journal of Shanghai University:Natural Science Edition, 2019, 25(4):502-515.

[22]沈观林, 胡更开. 复合材料力学[M]. 北京:清华大学出版社, 2006.

SHEN Guanlin, HU Gengkai. Mechanics of Composite Materials[M]. Beijing:Tsinghua University Press, 2006.

[23]ZHOU S, LI Y, FU K, et al. Progressive Fatigue Damage Modeling of Fibre-reinforced Composite Based on Fatigue Master Curves[J]. Thin-walled Structures, 2021,158:107173.

[24]陳昆昆, 刘龙权, 汪海. 过盈配合和预紧力的混合作用对复合材料机械连接结构的影响及其机制[J]. 复合材料学报, 2013, 30(6):243-251.

CHEN Kunkun, LIU Longquan, WANG Hai. The Influence and Mechanism of the Mixed Action of Interference Fit and Preload on the Mechanical Connection Structure of Composite Materials[J]. Journal of Composite Materials, 2013, 30(6):243-251.

[25]王耀先. 复合材料力学与结构设计[M]. 上海:华东理工大学出版社, 2012.

WANG Yaoxian. Composite Mechanics and Structural Design[M]. Shanghai:East China University of Science and Technology Press, 2012.

[26]谢鸣九. 复合材料连接[M]. 上海:上海交通大学出版社, 2011.

XIE Mingjiu. Composite Material Connection[M]. Shanghai:Shanghai Jiaotong University Press, 2011.

[27]中国国家标准化管理委员会. 六角头螺栓:GB/T 5782—2016[S]. 北京:中国标准出版社, 2016.

China National Standardization Administration. Hexagon Head Bolt:GB/T 5782—2016[S]. Beijing:China Standards Press, 2016.

[28]OLMEDO A, SANTIUSTE C. On the Prediction of Bolted Single-lap Composite Joints[J]. Composite Structures, 2012, 94(6):2110-2117.

[29]张新异, 孔海娟, 胡之峰, 等. 垫片尺寸对碳纤维复合材料螺栓连接单搭接挤压强度影响研究[J]. 复合材料科学与工程, 2020(5):53-62.

ZHANG Xinyi, KONG Haijuan, HU Zhifeng, et al. Study on the Influence of Gasket Size on the Single-lap Extrusion Strength of Carbon Fiber Composite Bolted Connections[J]. Composite Science and Engineering, 2020(5):53-62.

[30]王强, 贾普荣, 张龙, 等. 碳纤维增强复合材料沉头螺栓连接失效分析[J]. 航空材料学报, 2020, 40(6):59-70.

WANG Qiang, JIA Purong, ZHANG Long, et al. Failure Analysis of Carbon Fiber Reinforced Composite Countersunk Bolt Connection[J]. Journal of Aerospace Materials, 2020, 40(6):59-70.

[31]梁震濤, 孙明琦, 张宏建. 碳纤维复合材料单钉连接拉伸性能仿真分析和试验研究[J]. 电子机械工程, 2012, 28(1):17-20.

LIANG Zhentao, SUN Mingqi, ZHANG Hongjian. Simulation and Test Study on Tension Properties of Carbon Fiber Reinforced Plastic with Single Bolt Joint[J]. Electro-mechanical Engineering, 2012, 28(1):17-20.

[32]唐玉玲. 碳纤维复合材料连接结构的失效强度及主要影响因素分析[D]. 哈尔滨:哈尔滨工业大学, 2015.

TANG Yuling. Analysis of Failure Strength and Main Influencing Factors of Carbon Fiber Composite Connection Structure[D]. Harbin:Harbin Institute of Technology, 2015.

[33]余海燕,李佳旭,周辰晓. 碳纤维复合材料与高强度钢板螺栓连接拉伸性能[J]. 同济大学学报(自然科学版), 2018, 46(5):680-686.

YU Haiyan, LI Jiaxu, ZHOU Chenxiao. Tensile Properties of Bolted Joints between CFRP and High Strength Steel Plate[J]. Journal of Tongji University(Natural Science Edition), 2018, 46(5):680-686.

[34]唐玉玲, 陈浩, 周振功, 等. C/C编织复合材料双剪连接结构的挤压强度[J]. 机械工程学报, 2020, 56(18):51-60.

TANG Yuling, CHEN Hao, ZHOU Zhengong, et al. Bearing Strength of Carbon / Carbon Braided Composites Double Shear Joint[J]. Journal of Mechanical Engineering, 2020, 56(18):51-60.

[35]冯加印, 郭连水, 赵昕, 等. 层合板螺栓连接的渐进失效分析[J]. 成组技术与生产现代化, 2013, 30(4):56-60.

FENG Jiayin, GUO Lianshui, ZHAO Xin, et al. Progressive Failure Analysis of Bolted Connections of Laminated Plates[J]. Group Technology and Production Modernization, 2013, 30(4):56-60.

[36]高佳佳, 楚珑晟, 马天阳, 等. 纤维增强树脂基复合材料连接结构强度与失效分析[J].航空制造技术, 2020, 63(11):94-101.

GAO Jiajia, CHU Longsheng, MA Tianyang, et al. Strength and Failure Analysis of Fiber Reinforced Resin Matrix Composite Connection Structure[J]. Aerospace Manufacturing Technology, 2020, 63(11):94-101.

(编辑 袁兴玲)