前下控制臂总成常见失效模式探析

赵娟 付志辉

【摘要】汽车前下控制臂是汽车悬挂系统的重要组成部件,是悬挂系统的导向与支撑元件,其将作用在车轮上的各种力传递到车身上,并保证车轮沿一定的轨迹运动。前下控制臂失效直接影响车轮的定位,降低行车的稳定性与安全性。本文就目前微型商用车及部分轿车前下控制臂常见的失效模式进行分析,以便能及时采取对策,减少问题发生,使汽车用户获得更好的安全性、舒适性与稳定性。

【关键词】前下控制臂 悬挂系统 失效模式 安全 舒适性 稳定性

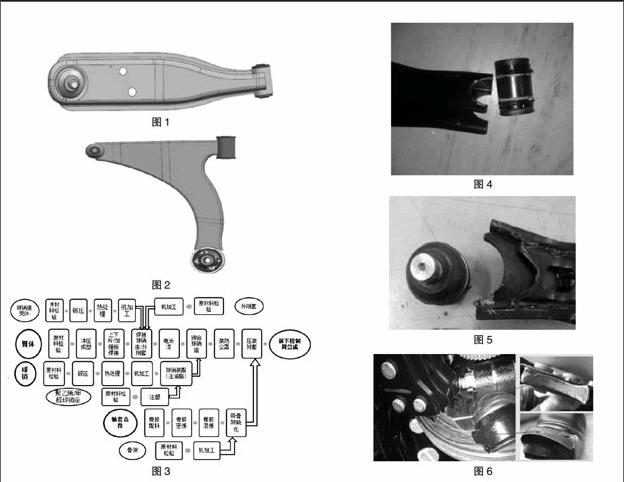

目前常见的前下控制臂有如下两种结构,横臂式结构(如图1)与三角臂结构(如图2)。其整车装配环境:横臂式结构一端是球铰结构与前悬挂连接,一端是橡胶衬套结构与前轴连接,中间有与支撑杆连接的两个安装孔;三角臂结构是双衬套、单球较结构,球铰结构与前悬挂连接,双衬套结构与副车架连接(或一端与前轴连接,一端与车架大梁连接)。

前下控制臂涉及的工艺有锻压、热处理、机加工、塑料注塑、橡胶硫化、冲压、焊接、电泳、装配等。臂体、球销、轴套合件为前下控制臂的三大部件,基本的工艺流程如下图3所示:

了解了前下控制臂在整车上的作用、整车装配环境与加工工艺流程,对我们理解其失效模式及失效机理就有了很大的帮助。下面就根据以往的经验探讨分析前下控制臂的三大失效模式:前下控制臂断裂,前下控制臂球球销松脱、异响,前下控制臂轴套滑移。

1前下控制臂断裂,前下控制断裂有多种模式

(1)摆臂轴套断裂,失效模式如图4 所示,导致该失效模式出现在以上工艺流程图中焊接球销座/外刚套工序。该工序一般是先点焊定位、后气体保护焊加固,也有通过工装保证定位,直接气体保护焊。失效的原因有两种:一、只点焊,没有气体保护焊,焊接强度不足,这种失效模式承受力小,整车装配完成后一旦下地,就无法承受整车子重量而断裂,这种失效模式一般在整车装配工厂就能发现,影响不到我们最终的汽车用户。这种问题出现在先点焊、后加固焊的焊接设置工序中。二、气体保护焊的焊缝焊偏,焊偏严重的情况,就是焊缝没有起到加固的作用,类似于第一种原因。焊偏不是很严重的情况下,焊缝有融合,但是焊接的焊缝偏向控制臂支架一端或是轴套一端,导致焊接强度不足,这种失效模式问题比较严重,因为它可能流到市场上,对最终的客户造成安全影响。漏焊及焊接不牢固问题,需要在焊接工序采取措施,比如漏焊采取防错,取消点焊工序,直接工装定位加紧后进行气体保护焊缝焊,这样就不会出现漏焊失效模式。焊偏现象就是首先要保证定位准确,焊接的相关参数调整到位,并对焊接产品进行检验,一般焊偏严重的情况,目视就可以检测出来,焊偏不严重的情况,是需要进行熔深检测,也就是焊接工序的任何过程发生变化,有可能导致焊接出现变异的情况都压进行焊缝的熔深检测,控制好的焊接工厂一般是每班都进行熔深检测。

(2)摆臂球销座断裂,这种情况要看球销座的结构。一种是球销座颈肩处与摆臂支架焊接在一起的,它的失效模式如图5 ,是在焊接工序出现的,失效原因两种,是和(1)中摆臂轴套断裂的情况是相同的,具体的采取应对措施也是相同的。另一种是球销座颈肩处锻压成型的,球销座壳体断裂,失效模式如图6 ,导致该失效模式产生的位置出现在以上工艺流程图中锻压工序,钢材材料符合技术要求,零件在锻压过程中形成脱碳层,脱碳层在淬火时开裂,形成裂纹。球销座壳体存在裂纹的情况下,控制臂的强度不足,承载能力下降,裂纹大的情况下,摆臂安装后下地即断裂,裂纹小的情况下,会流出市场,在用户使用过程中断裂。这种失效模式由于是微观产生,在原材料方面、锻压过程、热处理过程都有产生问题的可能,很难在生产过程控制,一般是采用在热处理后进行探伤检测,以识别、隔离缺陷。

(3)摆臂臂体(支架)断裂,摆臂支架断裂也有两种类型的断裂。

三角臂结构,断裂模式如图7 ,对故障件裂纹进行电镜分析,认为该零件的是疲劳断裂,疲劳源在摆臂支架的腰型孔处,但是车子的里程只有几千公里,如果受力正常的情况下,不该出现这种模式,控制臂臂体受力正常情况下,是纵向力与测向力,球销部分受到的来自轮胎上下跳动产生的垂直力是橡胶衬套的变形来缓冲这部分力的,一般臂体不受垂直方向的力。经过对进行CAE分析,发现零件受正常的纵向力与侧向力的情况下,零件的应力集中区是在下控制摆臂轴套处,不会出现这种失效模式,如果加载了垂直力,零件的应力区域和零件的失效区域是一致的,如图8,由此可以判定该零件臂体受垂直力导致,根据零件的受力分析,橡胶衬套是通过自身变形来缓冲吸收垂直方向上的力的,那就说明橡胶衬套没有起到应有作用。这有两种因素可以导致,一是橡胶衬套本身刚度大,没有起到变形缓冲的作用,这种情况下应该是橡胶衬套先开裂,但故障件橡胶衬套完好,所以不是橡胶本事的原因。二是橡胶轴套周边被异物卡住,无法摆动,垂直力根本传不到橡胶衬套处,再看零件的表面,黑色油漆已脱,说明被异物比如寒冷天气的冰雪等卡住导致。

预防这种控制断裂的方式一是日常监控橡胶衬套的刚度曲线,避免其自身失效,起不到变形缓冲的作用,二是在橡胶衬套周围空间完全敞开,是异物卡不住,或者进行封闭,使异物进不去,从而使橡胶轴套能正常起作用。

横臂式结构,断裂模式如图9,零件断为两截,这种结构由于整车底盘处该处承载力比较薄弱,导致该失效模式出现的情况一般是客户开车过程中异常情况的。比如开车过程中撞到台阶或其他物体导致底盘受力异常产生的。这种模式零件质量是正常的,需要顾客安全驾驶。

前下控制臂的断裂失效模式,引起的后果很严重,前下控制臂是悬挂系统的导向与支撑元件,其断裂失效,功能将完成丧失,失去了导向与支撑作用,车轮方向不受控制、前悬架直接趴下,如果是使高速情况下发生断裂,严重影响到人员的安全,其严重度达到9/10级。

2 前下控制臂球销松脱、异响

该种失效模式多产生在售后问题上,经过前下控制臂松脱、异响故障件进行解剖分析,发现零件球销内部或有泥水等杂质进入,或干涸、球头锈蚀、部分油质正常。球销座结构及球销故障件件图10。

根据零件的故障件分析,导致前下控制臂球销松旷、异响的的原因主要有以下因素:

(1)防尘罩的密封性不好,防尘罩的唇口部位与球销轴径处配合不好,这个和防尘罩的结构防尘罩的唇口制作精度、防尘罩橡胶的耐老化性都有关系,密封性不好进了进了沙石泥水破环内部润滑脂,使球销、塑料的球销座早期磨损,出现球销松旷异响。(2)球销的加工精度,球销的加工球面度不好,球销容易早期磨损,尺寸过小球销,也容易出现松旷、异响,甚至球销脱出。这种模式是出现在球销机加工的工序。需要控制机加工的精度。(3)球销座壁厚不均,弹性件体积小受力后变形过大,球销座耐久性能不佳,这个问题出现在塑料球销座的注塑工艺,注塑模具有磨损或注塑过程压力不足,有缺料现象。另外也和塑料球销座的设计结构有关。在设计或制作过程中尽量使球销座的臂厚均匀。(4)润滑脂情况,润滑脂本身质量不好,容易早期失效,起不到润滑、散热的作用,另外在装配球销工序注入的润滑脂量不足,导致润滑、散热的作用不良,都容易出现球销配合处零件的早期磨损导致松旷异响产生。控制润滑脂质量、定量注脂是相当必要的。(5)球销铆合盖板工序,铆合过紧,容易铆裂,漏润滑脂,或铆合力大,摆动力矩大,都容易出现送松旷异响,铆合过松,球销也会出现松旷异响,所以铆合工序的铆合力也是很关键的过程控制参数。前下控制臂球销松脱、异响的问题,是容易引起客户极大抱怨的问题,部分功能减弱在严重度的级别里应该可以达到7级,客户也不接受该模式出现,所以了解其影响的主要因素,对零件的质量控制也有了一定的方向。

3控制臂轴套滑移

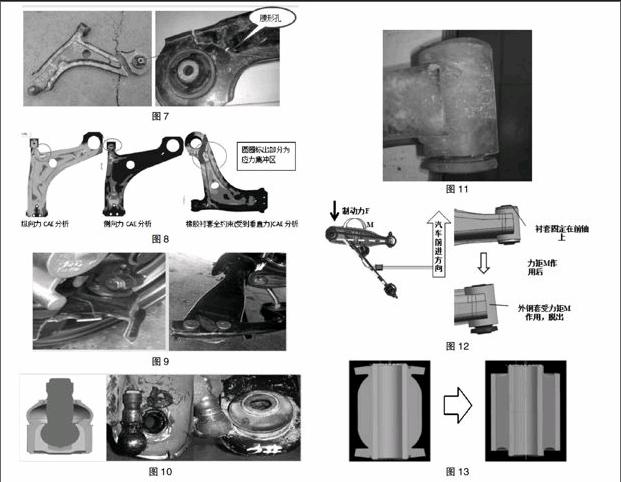

控制臂轴套滑移的失效模式如图11 所示,分析其失效机理:四杆机构运动轨迹分析:在制动力F的作用下,摆臂受到力矩M的作用,绕摆臂轴套逆时针转动一定角度;此时,轴套固定在前轴上,摆臂外钢套受到的力大于轴套的压脱力,外钢套有位移,即轴套滑移现象,如图12 。外钢套与前轴焊合件碰撞,产生异响。

根据以上分析,发现轴套滑移是轴套本身的压脱力不足以克服所受的力产生的。轴套本身的压脱力是在轴套合件压装工序产生的,这和压装时的压装力有关,更重要的是和外刚套与轴套合件的配合尺寸,轴套合件的刚度曲线,轴套合件的结构相关,如图13 所示,橡胶衬套结构与双钢套结构。橡胶与外钢套 过盈配合, 拔脱力2500N,改用双钢套结构,通过钢与钢之间过盈配合,拔脱力能达到1万牛以上,路试验证无滑移现象。

所以控制内外轴套的尺寸、轴套合件的刚度曲线,采用可靠的结构能有效控制轴套滑移问题的出现。该失效模式产生的后果是外钢套与前轴支架碰撞、摩擦异响,是容易引起客户抱怨的问题,其严重度达到6或7级。

4 结语

综上,前下控制臂作为汽车底盘悬挂系统的重要组成部件,其主要失效模式断裂、球销松旷异响、轴套滑移,其造成的后果对客户影响很大,断裂将涉及人员安全,球销松旷异响、轴套滑移导致异响也会影响到客户的不满抱怨。了解了前下控制臂的失效模式及其后果,那么就需要在优化设计结构、提高产品过程控制能力,增加有效检测手段方面努力,以避免类似失效模式出现,从而保护汽车用户安全,提高汽车的舒适性与稳定性,提高客户满意度。