动压辅助非牛顿流体抛光工具设计与工艺研究

张其聪 姜晨 叶卉 申岭鑫 矫梦蝶

摘要:针对非牛顿流体磨盘抛光材料去除率较低且不均匀的问题,开展动压辅助非牛顿流体抛光工具设计与工艺研究。通过增加压力可控的中心供液,形成动压液膜,实现动压辅助非牛顿流体抛光工具设计;分析填充材料Silly-putty力学特性,对传统磨盘抛光工况进行数值仿真;基于FLUENT分析动压辅助后抛光工具供液压力对加工区域液膜动压场、总压场和速度场的影响;基于Preston假设构建材料去除函数模型。对304不锈钢工件展开抛光工艺验证实验,结果表明:通过压力可控中心供液,可有效提高材料去除率及其均匀性;当供液压力为0.8 MPa、转速为1200 r/min、进给速度为6 mm/s时可获得最佳表面粗糙度(Ra=19 nm)和材料去除率(2.431 mg/min)。实验结果证明,动压辅助非牛顿流体抛光工具可有效提高抛光质量与效率,改善材料去除均匀性。

关键词:非牛顿流体磨盘;流体动压;材料去除率;表面质量

中图分类号:TP182

DOI:10.3969/j.issn.1004-132X.2023.23.004

开放科学(资源服务)标识码(OSID):

Design and Processing Research of Dynamic Pressure Assisted Non-Newtonian

Fluid Polishing Tools

ZHANG Qicong JIANG Chen YE Hui SHEN Lingxin JIAO Mengdie

College of Mechanical Engineering,University of Shanghai for Science and Technology,

Shanghai,200093

Abstract:To overcome the problems of low and uneven material removal rate when polishing with NNFL, the design and processing research of dynamic pressure assisted non-Newtonian fluid polishing tools(DNNFTs) were carried out. The DNNFT was designed by adding the pressure-controllable center-int to form a dynamic pressure film. The mechanics properties of the filling material Silly-putty were analyzed, numerical simulation of NNFL fixed point polishing was carried out. The influences of liquid supply pressure on the dynamic pressure field, total pressure field and velocity field of liquid film in the processing area of DNNFT were analyzed based on FLUENT. The material removal function models were constructed based on Preston material removal principle. The polishing process experiments were carried out on 304 stainless steel workpieces. It is concluded that the material removal rate and uniformity may be effectively improved by adding the pressure-controllable center-int. The smallest value of surface roughness(Ra=19 nm) and the best material removal rate(2.431 mg/min) are obtained when the liquid pressure is as 0.8 MPa, the rotational speed is as 1200 r/min and the feed rate is as 6 mm/s. The results prove that DNNFT effectively improves the quality and efficiency of polishing, and improves the uniformity of material removal.

Key words:non-Newtonian fluid lap(NNFL); hydrodynamic pressure; material removal rate; surface quality

收稿日期:2022-11-29

基金項目:国家自然科学基金(51475310)

0 引言

随着光学系统、航空航天等高科技产业的迅猛发展,对精密元件表面质量和完整性的要求越来越高,如非球面光学元件[1-2]、半球谐振子[3]等。国内外学者在超精密加工领域开展了各项研究,如磁流变抛光技术[4-5]、气囊抛光技术[6-7]、流体动压抛光技术[8]、非牛顿流体磨盘(non-Newtonian fluid lap,NNFL)抛光技术[9]等。

NNFL技术因其优异的中频误差控制能力、良好的非球面贴合能力而被公认为最优选的光学表面加工技术之一。KIM等[10]提出将填充材料Silly-putty作为小磨头填充层,兼顾了柔性贴合及刚性平滑能力,并成功应用于GMT主镜加工,使其表面误差均方根值(root mean square,RMS)低于4.6 nm。SONG等[11]建立了NNFL时间相关的平滑效应模型,获得最优平滑参数,使改性Si离轴非球面面形精度收敛到0.073λRMS。LI等[12]研究了Silly-putty的动态特性,设计“hyper-crossing”路径抛光自由曲面铝反射镜,有效降低了因气囊抛光产生的中频误差。虽然NNFL技术对非球面光学元件加工具有独特的优势,但是磨盘与工件表面完全贴合,抛光液难以进入中心加工区域,造成“干磨”,降低表面质量;同时自转磨盘中心去除率较低,会导致工件面形误差难以收敛[13]。

流体动压抛光是利用流体动压效应实现磨粒与工件的柔性接触,获得高质量表面。李岩[14]采用中心供液方法改进小磨头加工技术,提高了抛光效率和可控性。郑子军等[15]采用线性液动压抛光K9玻璃,得到了0.9 nm超光滑表面,但存在材料去除率较低的问题。

针对上述问题,本文设计动压辅助非牛顿流体抛光工具(dynamic pressure assisted non-Newtonian fluid polishing tool,DNNFT),给定较高中心供液压力,在抛光垫和工件之间形成动压液膜,提高材料去除率及其均匀性。

1 动压辅助非牛顿流体抛光工具原理及设计

NNFL如图1a所示,利用填充材料Silly-putty的力学特性,通过改变施加应力的频率、大小和时间等参数,使磨盘兼顾柔性非球面贴合能力和刚性平滑能力,但仍存在材料去除率较低且分布不均匀的问题。

针对NNFL的不足,設计了DNNFT,如图1b和图1c所示。旋转接头与带孔主轴相连接,抛光头为可拆分式,抛光垫刻有导液槽,使抛光液可以深入加工区域实现磨粒流通更新,减少抛光垫损耗;通过提高供液压力,在工具和工件之间形成具有一定承载能力的液膜,产生动压效应,使磨粒与工件的接触变得柔性,增大抛光区域压力和抛光液流速,提高材料去除率,使整个工具材料去除分布更加均匀,提高工件表面质量。

DNNFT的供液口大小对加工区域液膜动压场具有重要影响,基于FLUENT进行流场分析,图2所示为建立的流场模型,其中,液膜直径30 mm、厚60 μm,液槽宽1 mm、深0.3 mm,对模型分块后进行六面体结构化网格划分;设置入口压力为0.4 MPa,出口边界为大气压力;工具边界为旋转壁面,转速1000 r/min,工件边界为静止壁面;流体为质量分数10%、粒径0.5 μm的AL2O3磨粒水基抛光液;选用Laminar模型和多相流模型进行瞬态求解。

图3所示为不同直径供液口的动压场。中心区域抛光液流向垂直向下形成低压“滞止”区域,流入近壁面后,空间急剧变小,动压极大提高。液槽处动压存在突变,呈现十字形分布。增大供液口,可以增强动压效应,但是会加大“滞止”区域面积,造成动压分布不均匀,降低抛光均匀性。直径为5 mm时,动压场分布最均匀,因此选择5 mm直径供液口。

2 Silly-putty力学分析

Silly-putty是一种黏弹性非牛顿流体,引入应力蠕变与应力松弛两个物理现象来描述其在加工过程中的变化,且黏弹性力学模型具有等当性,选择Burgers模型进行力学分析。

如图4所示,根据Burgers模型,有

式中,σ为应力;ε为应变;k为弹性模量;η为黏度系数;t为时间。

对式(1)进行拉氏变换,引入松弛模量来评价应力松弛现象,公式为

由式(3)得出,Silly-putty存在两个松弛时间,即1/α和1/β,在抛光过程中,由磨盘发生形变产生的抛光压力经过这两个时间点后会呈指数趋势衰弱,通过调整磨盘和工件的间隙来减小因为应力松弛而产生的抛光误差。

抛光过程中的蠕变是指在应力为常量的情况下,磨盘发生的应变会随时间而增加,引入蠕变模量来描述这一现象,计算式为

对式(4)作拉氏逆变换并还原,有

则-k2/η2为蠕变松弛时间点,由式(5)推出,当σ=σ0时,Silly-putty材料的蠕变方程为

由式(6)得出,Silly-putty的应变速率及大小变化都呈现出非线性的特点,弹性模量k、时间t、应力常量σ0决定了其发生的应变。k受施加动态应力影响,t为加工时长,σ0由初始压力决定,可通过增大σ0来增强NNFL的贴合能力和材料去除能力。

3 材料去除函数建模

3.1 NNFL仿真分析

基于Comsol Multiphysics对NNFL定点抛光工况进行数值仿真,设置Silly-putty材料属性,使用弹簧基础来约束磨盘的径向变形,初始压力均匀地添加在工具正上方。

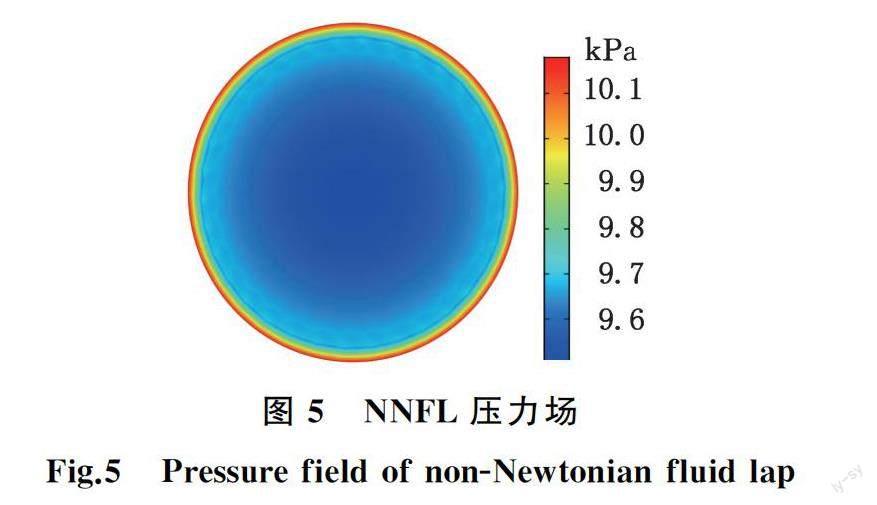

图5所示为给定加工压力10 kPa、转速1000 r/min时抛光区域的压力分布。磨盘在工作时基本实现了压力的均匀分布,但是转动离心力让材料发生了团聚效应,导致磨盘边缘处存在环带高压区域。

不同主轴转速下的剪切力分布如图6所示。因为材料动态力学特性的影响,转速提高,外力频率变高,磨盘表现出固体的刚性,总体剪切力不断提高。自转NNFL的中心线速度为0时,提高转速不能有效减小低剪切力区域,反而会造成梯度分布更不均匀;同时在实际加工过程中,高转速产生的离心力会导致抛光液难以进入中心区域,降低了抛光效率和均匀性。

3.2 DNNFT抛光液流场仿真分析

基于FLUENT分析DNNFT抛光液流场的压力及速度分布,如图7所示。由图7a可看出,采用中心供液方法有效提高了中心区域压力,从中心到边缘呈现放射状下降趋势,液槽处压力明显提高,呈现十字形分布,增加了高压区域,提高了抛光效率。由图7b可看出,中心区域抛光液流向垂直向下形成“滞止”区域,进入近壁面后,流速极大提高,形成高速核,同时随着向四周的扩散,流速逐渐降低,与图3动压场分布规律一致。

3.3 材料去除函数

利用MATLAB对上述仿真结果数据进行三维重建,以工具中心为原点建立坐标系,如图8所示,DNNFT克服了自转NNFL的局限性,显著提高了中心区域压力和速度,达到了提高工具材料去除率和均匀性的目的。

基于压力场和速度场建立材料去除函数模型,根据Preston假设,抛光过程中的材料去除模型可以表示为

代入仿真结果压力p和速度v进行计算。采用NNFL时,p为磨盘压力,v为磨盘自转线速度;采用DNNFT时,p为流场总压力和磨盘压力的叠加,v为流场速度。因为抛光是一个连续的过程,故需对p和v乘积后的数值沿圆周方向平均,归一化后得到理论材料去除函数模型,如图9所示。

图9a中NNFL的理论材料去除函数呈现出倒V形,这是因为自转磨盘的局限性使材料去除率从边缘到中心呈线性下降趋势直至下降到0。但在实际加工中,剪切应力分布不均使磨盘中心出现更多低效加工区域,难以得到确定的材料去除函数,导致加工面形误差难以收敛。图9b为DNNFT的理论材料去除函数,中心加工区域的材料去除率得到有效提高,峰值发生在供液口的外缘区域,且因为抛光液的流通更新,避免了磨粒团聚不均等现象,增强了材料去除函数的可控性。

4 实验

4.1 实验装置

图10所示为自研的DNNFT抛光平台,由抛光工具、气压模块和循环供液模块三部分组成。抛光工具放置在Z轴滑台上,通过伺服电机的进给控制抛光压力,采用单向测力仪监控;高精度数控X-Y轴滑台放置于大理石平台上,实现光栅轨迹或者其他合成运动;通过空压机提供可控的供液压力,在工具和工件间形成抛光液液膜;加工过程中通过搅拌机工作来防止抛光液的沉降,实现抛光液均匀循环更新。

4.2 实验过程

采用质量分数10%、粒径0.5 μm的Al2O3磨粒水基抛光液,工件为304不锈钢。定点抛光加工时间5 min,其余参数如表1所示。表面抛光实验采用光栅轨迹,表2所示为标准L16(44)正交试验方案。采用Taylor轮廓仪测量抛光斑点轮廓和工件表面粗糙度,采用精度0.01 mg的电子秤测量质量差并计算材料去除率,采用Keyence VHX-2000顯微镜观察工件表面形貌。

5 结果与讨论

5.1 单点抛光材料去除轮廓

如图11所示,采用NNFL时,斑点轮廓表现为中心低边缘高的环带式去除,均匀性较差,与图12所示的理论去除函数轮廓存在较大差异。这是因为NNFL的优异贴合能力和自转离心力导致抛光液难以深入加工区域,在边缘发生了团聚,降低了材料去除的可控性,较多低去除率区域导致加工面形误差难以收敛。

当采用0.2 MPa供液压力时,中心区域材料去除率得到一定提高,最大去除发生在边缘。这是因为供液压力小,形成的液膜承载力较低,工具主要表现为机械式的材料去除,更偏向于NNFL的理论去除函数轮廓。

采用0.4 MPa和0.8 MPa供液压力时,斑点轮廓呈现出W形,有效抛光区域得到较大增大,最大材料去除在供液口外缘,且中心因为抛光液的冲击也存在一定的材料去除作用,理论上的0去除区域非常小,提高供液压力,斑点轮廓加深,并趋于平滑,与DNNFT理论去除函数轮廓表现出一致性。

通过单点抛光实验,验证了去除函数模型的正确性。提高供液压力,可以扩大有效抛光区域,增强抛光稳定性,提高材料去除率、均匀性和可控性,利于加工面形误差收敛。

5.2 表面质量及材料去除率

采用极差分析法对实验结果进行直观分析,如表3所示。各因素对表面粗糙度Ra的影响程度从大到小依次为:供液压力(B)、转速(A)、时间(D)、进给速度(C)。对材料去除率(MRR)的影响程度从大到小依次为:时间(D)、供液压力(B)、转速(A)、进给速度(C)。证明供液压力对Ra和MRR都有显著影响。

图13为各加工参数对Ra和MRR的影响趋势图。图13a中,随着供液压力的提高,Ra下降,MRR提高。压力为0.2 MPa时,Ra和MRR提高较小,这是因为低压力产生的液膜稳定性较差,更多起到更新抛光液的作用。压力为0.4 MPa和0.8 MPa时,液膜承载力增强,在实验中可以观察到稳定的液膜,结合流体动压抛光,提高了材料去除率及工件的表面质量,平均Ra从33 nm下降到23.25 nm,平均MRR从2.061 mg/min提高到2.276 mg/min。

图13b中,当转速从600 r/min上升到1000 r/min时,外力频率变高,工具刚性变强,MRR得到了较大提高。上升到1200 r/min时,MRR基本不变,表明刚性提高是有限的。除了对刚性的影响外,转速提高也加大了抛光液流场的压力和流速,改善了加工性能,因此Ra的变化趋势也呈现出与MRR相同的特点。

图13c中,随着时间的增长,Ra及MRR均表现出下降趋势。在20 min到30 min这个过程中,平均Ra从30 nm下降到26.75 nm,后续进行的5 min抛光中,平均Ra仅下降了0.5 nm,同时MRR这个过程中也出现了较大下降,表明工件在达到一定表面质量后,抛光效率降低。

图13d中,影响曲线总体表现出随着进给速度的增加,MRR上升、Ra下降的趋势。根据极差分析结果,进给速度相对转速对Ra和MRR的影响程度较小,这是因为进给速度对Silly-putty的动态特性影响较小,工具加工特性变化不大。

综上研究,最佳抛光参数为:供液压力0.8 MPa、转速1200 r/min、进给速度6 mm/s。基于此分别选取不同供液压力对工件进行抛光35 min,如图14所示。采用NNFL和0.2 MPa压力时,主要表现为机械式的材料去除,因此工件表面存在较多划痕和斑点。后续随着供液压力的提高,抛光垫和工件之间形成稳定动压液膜,结合了流体动压抛光,使磨粒和工件之间的接触变得更加柔性,表面凹坑和划痕明显减少,变得更加均匀。在采用0.8 MPa的供液压力时,工件表面粗糙度由初始0.45 μm下降到19 nm,材料去除率为2.431 mg/min,得到最佳表面质量。

6 结论

(1)建立了材料去除函数模型,开展了定点抛光实验,证明动压辅助非牛顿流体抛光工具(DNNFT)可克服非牛顿流体磨盘抛光技术的局限性,提高材料去除率,增强材料去除均匀性和可控性。

(2)提高中心供液压力可以增强加工区域液膜的稳定性以及压力分布和抛光液流速,提高了DNNFT的材料去除率及其均匀性。

(3)当供液压力0.8 MPa、转速1200 r/min、进给速度6 mm/s时可获得最佳表面质量,划痕和凹坑等缺陷显著减少,Ra从0.45 μm减小到19 nm,材料去除率为2.431 mg/min。

参考文献:

[1]饶小双,张飞虎,李英杰,等.大口径SiC反射镜用金属基圆弧砂轮在线整形装置研制[J].中国机械工程,2017,28(20):2408-2413.

RAO Xiaoshuang, ZHANG Feihu, LI Yingjie, et al. Development of In-process Trueing Devices for Metal-bonded Arc Grinding Wheels Used in Large-aperture SiC Reflection Mirror Grinding[J]. China Mechanical Engineering, 2017, 28(20):2408-2413.

[2]CHEN S, XUE S, ZHAI D, et al. Measurement of Freeform Optical Surfaces:Trade-off between Accuracy and Dynamic Range[J]. Laser & Photonics Reviews, 2020, 14(5):1900365.

[3]刘军汉,熊长新,曲天良,等.半球谐振子外球面加工原理誤差分析及实验研究[J].光学技术,2022,48(3):295-300.

LIU Junhang, XIONG Changxin, QU Tianliang, et al. External Sphere Grinding Principle Error Analysis and Experimental Study of Hemispherical Resonator[J]. Optical Technique, 2022, 48(3):295-300.

[4]陈逢军,尹韶辉,余剑武,等.磁流变光整加工技术研究进展[J].中国机械工程,2011,22(19):2382-2392.

CHEN Fengjun, YIN Shaohui, YU Jianwu, et al. Progresses on Magnetorheological Finishing(MRF) Technology[J]. China Mechanical Engineering, 2011, 22(19):2382-2392.

[5]LIU J,LI X,ZHANG Y,et al. Predicting the Material Removal Rate(MRR) in Surface Magnetorheological Finishing(MRF) Based on the Synergistic Effect of Pressure and Shear Stress[J]. Applied Surface Science,2019,504:144492.

[6]WALKER D D, BEAUCAMP A T H, BROOKS D, et al. New Results from the Precessions Polishing Process Scaled to Larger Sizes[C]∥Proceedings of SPIE—The International Society for Optical Engineering. Glasgow, 2004:71-80.

[7]ZHONG B, DENG W, CHEN X, et al. Precision Manufacture of Aspheric Optics by Robot-based Bonnet Polishing[C]∥ Second Target Recognition and Artificial Intelligence Summit Forum. Shen-yang, 2020:409-415.

[8]PENG W, GUAN C, LI S. Ultrasmooth Surface Polishing Based on the Hydrodynamic Effect[J]. Applied Optics, 2013, 52(25):6411-6416.

[9]KIM D W, BURGE J H. Rigid Conformal Polishing Tool Using Non-linear Visco-elastic Effect[J]. Optics Express, 2010, 18(3):2242-2257.

[10]KIM D W, MARTIN H, BURGE J H. Control of Mid-spatial-frequency Errors for Large Steep Aspheric Surfaces[C]∥Optical Fabrication and Testing. Monterey, 2012:OM4D.

[11]SONG C, ZHANG X J, ZHANG X, et al. Improving Smoothing Efficiency of Rigid Conformal Polishing Tool Using Time-dependent Smoothing Evaluation Model[J]. Photonic Sensors, 2017, 7(2):171-181.

[12]LI H, WALKER D D, ZHENG X, et al. Mid-spatial Frequency Removal on Aluminum Free-form Mirror[J]. Optics Express, 2019, 27(18):24885-24899.

[13]李愛民.计算机控制小工具研抛的去除特性及工艺研究[D].长沙:国防科学技术大学,2003.

LI Aimin. Research on the Removal Characteristic and Polishing Technics by Computer Controlled Optical Surfacing[D].Changsha:National University of Defense Technology, 2003.

[14]李岩.基于中心供液流体动压原理的盘式抛光理论与实验研究[D].天津:天津大学,2017.

LI Yan. Theoretical and Experimental Study on Disc Polishing Technology Based on Center-inlet Hydrodynamic Theory[D]. Tianjin:Tianjin University, 2017.

[15]郑子军,薛凯元,文东辉,等.线性液动压抛光加工的流体动压特性研究[J].中国机械工程,2020,31(8):907-914.

ZHENG Zijun, XUE Kaiyuan, WEN Donghui, et al. Study on Hydrodynamic Pressure Characteristics of Linear Hydrodynamic Pressure Polishing[J]. China Mechanical Engineering, 2020, 31(8):907-914.

(编辑 袁兴玲)

作者简介:张其聪 ,男,1998年生,硕士研究生。研究方向为精密加工。E-mail:1173625043@qq.com。姜 晨(通信作者),男,1978年生,教授、博士研究生导师。研究方向为精密加工及检测技术。E-mail:jc_bati@163.com。