四点接触球轴承钢球-沟道多点接触成因分析

王亚涛 邱明 张家铭 王会杰

摘要:针对四点接触球轴承钢球与沟道间发生多点接触引起轴承过早失效的问题,以QJ214四点接触球轴承为研究对象,建立了钢球-沟道接触模型,分析了结构参数及工况参数变化时钢球-沟道发生多点接触的成因。研究结果表明,内外圈沟道曲率半径系数或内外垫片厚度的增大可使钢球-沟道接触状态由三点接触转变为两点接触,再转变为三点接触;恒定转速时,轴向载荷的减小可使钢球-沟道接触状态由两点接触转变为三点接触;转速及轴向载荷均恒定时,径向载荷的增大可使部分钢球-沟道接触状态由两点接触转变为三点接触,再转变为四点接触。研究成果为避免四点接触球轴承在运转过程中发生多点接触而引起的猫眼圈磨损失效提供了参考。

关键词:四点接触球轴承;多点接触;结构参数;工况参数;磨损失效

中图分类號:TH133.3

DOI:10.3969/j.issn.1004-132X.2023.23.003

开放科学(资源服务)标识码(OSID):

Cause Analysis on Multi-point Contact between Steel Ball and Raceway of

Four-point Contact Ball Bearings

WANG Yatao1QIU Ming1,2ZHANG Jiaming1WANG Huijie1

1.College of Mechanical and Electrical Engineering,Henan University of Science and Technology,Luoyang,Henan,471003

2.Collaborative Innovation Center of Machinery and Equipment Advanced Manufacturing of Henan Province,Henan University of Science and Technology,Luoyang,Henan,471003

Abstract:Aiming at the problems of premature bearing failure caused by multi-point contacts between the steel ball and the raceway of four-point contact ball bearings,taking QJ214 four-point contact ball bearings as the research object,the ball and the raceway contact models were established,and the causes of multi-point contacts between the ball and the raceway were analyzed when the structural parameters and working condition parameters were changed. The results show that with the increase of the coefficient of inner and outer raceway groove curvature radius or the thickness of inner and outer gasket,the contact state between the ball and the raceway may be changed from three-point contact to two-point contact,and then to three-point contact. At constant speed condition,with the reduction of axial load,the contact state between the ball and the raceway may be changed from two-point contact to three-point contact. When the rotational speed and the axial load are constant,the increase of radial loads may make the contact state of some steel balls and the raceway change from two-point contact to three-point contact,and then to four-point contact. The research findings may provide reference for avoiding the cats eye ring wear failure caused by multi-point contact during the running of four-point contact ball bearings.

Key words:four-point contact ball bearing; multi-point contact; structural parameter; working condition parameter; wear failure

0 引言

四点接触球轴承被广泛应用于航空航天、船舶、汽车等多种场合,在这些场合中轴承的服役工况复杂、服役环境恶劣、故障率较高且损伤模式多种多样[1-2]。其中,多点接触致使四点接触球轴承产生猫眼圈磨损,是引发轴承早期失效的重要因素之一。

近年来,针对滚动轴承接触特性,国内外学者以圆锥滚子轴承[3]、圆柱滚子轴承[4]和角接触球轴承[5]为对象开展了大量的研究,但上述轴承不存在多点接触问题。对于涉及多点接触问题的三点接触球轴承,HAMROCK等[6]分析了双半外圈三点接触球轴承的载荷分布及寿命特性;彭城等[7]分析了设计接触角及运行参数对三点接触球轴承打滑率的影响。对于涉及多点接触问题的四点接触球轴承,研究主要分布在轴承振动[8]、旋转精度[9]、刚度[10]、套圈柔性化[11]、摩擦磨损[12-16]、稳定性[17-20]方面。在轴承多点接触方面,俞加欣[21]仅探讨了静态条件下避免三点接触的临界条件。文献检索可知,关于动态条件下四点接触球轴承多点接触问题的研究还鲜有报道。然而,多点接触产生的磨损失效又是此类轴承常见的故障模式,故有必要深入地研究多點接触产生的原因或条件,为避免四点接触球轴承多点接触引发的猫眼圈磨损失效提供参考。

鉴于此,本文针对四点接触球轴承,建立了其钢球-沟道接触模型,并对比求解特定工况下的轴承接触载荷与已有文献的相应结果,验证了所建模型的正确性。以QJ214四点接触球轴承为研究对象,重点讨论了内圈沟道曲率半径系数、外圈沟道曲率半径系数、内圈垫片厚度、外圈垫片厚度结构参数变化和转速、轴向载荷、径向载荷等工况参数变化时钢球-沟道间发生多点接触的成因。

1 四点接触球轴承钢球-沟道接触模型的建立

为了探明诱导四点接触球轴承发生多点接触的原因,需先建立钢球-沟道接触模型。模型由两部分组成:一部分是钢球中心与内外沟道曲率中心几何关系分析;另一部分是钢球及内圈的受力分析。

1.1 四点接触球轴承几何关系分析

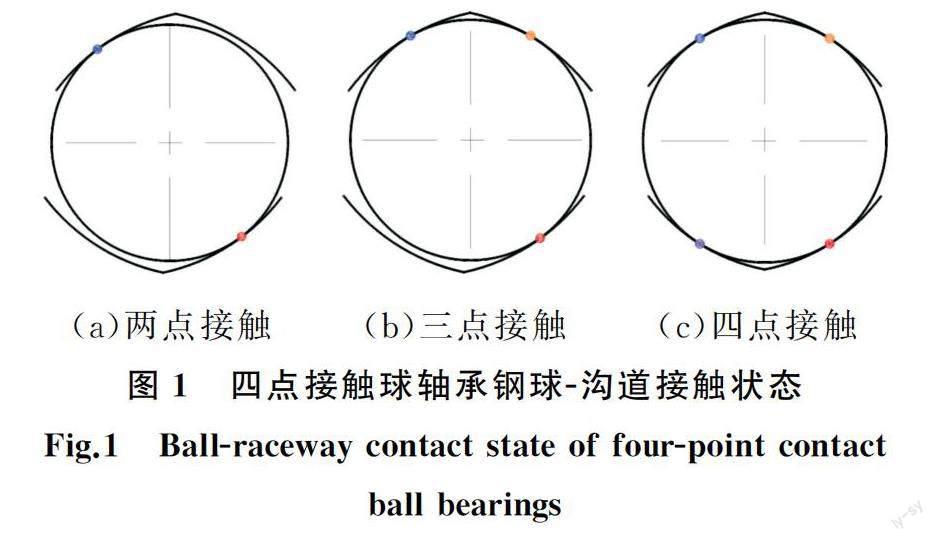

四点接触球轴承的内外套圈沟道均为“桃形”,轴承需要在钢球-沟道两点接触的情况下才能正确发挥作用,如图1a所示。四点接触球轴承在实际工作过程中,钢球理应与其中一个半内圈沟道以及与此半内圈呈对角位置的外圈沟道分离,如果未分离,则钢球与沟道会出现多点接触现象,发生三点接触或四点接触,如图1b、图1c所示。轴承发生多点接触时,钢球会在低受载套圈的沟道上出现严重的滑动,导致轴承早期失效[22]。

垫片角αs是四点接触球轴承的重要结构参数,如图2a所示,它与垫片厚度g有关,表达式为

式中,下标i(e)表示轴承内(外)圈;r为沟道曲率半径,r=fDw;f为曲率半径系数;Dw为钢球直径。

垫片角的影响使得四点接触球轴承的原始接触角α0与一般角接触球轴承不同,如图2b所示,表达式为

式中,A为内外沟道曲率中心的初始距离;Sd为径向装配游隙;hi(e)为内(外)沟道沟尖到钢球表面的距离,见图2c;η为去除垫片后沟道沟尖与未去除垫片的沟道沟底的距离。

四点接触球轴承在运转过程中,受外力向量F=(Fx,Fy,Fz,My,Mz)的作用,轴承内圈相对于外圈产生相对位移d=(δx,δy,δz,θy,θz),钢球中心Obj和内沟道左沟曲率中心Oil、内沟道右沟曲率中心Oir分别变化到O′bj、O′il、O′ir,导致轴承内外沟道的曲率中心不在同一条直线上,受载前后钢球中心与内外沟道沟曲率中心相对位置如图3所示。

变形后内圈沟道曲率中心相对外圈沟道曲率中心之间的轴向距离A1j、径向距离A2j为

式中,Δ1(2)j为内沟道曲率中心在变形前后沿轴向(径向)位移。

钢球与内外圈接触角可表示为

式中,下标l、r表示左、右沟道;φj=2π(j-1)/Z为第j个钢球的角位置;Z为钢球数量。

钢球与内外圈左右沟道的接触变形分别为

式中,X1(2)j为变形后钢球中心与外圈沟道曲率中心的轴向(径向)距离。

1.2 钢球和内圈受力分析

轴承在运转过程中,钢球不仅受到内外沟道作用力,还受到离心力和陀螺力矩的作用,对钢球进行受力分析,如图4所示。

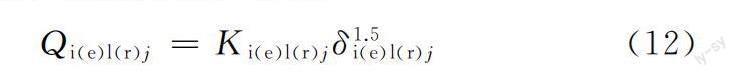

钢球-沟道接触载荷Q为

式中,下标i(e)l(r)j表示第j个钢球与内(外)圈左(右)沟道的接触位置;K为套圈接触变形系数。

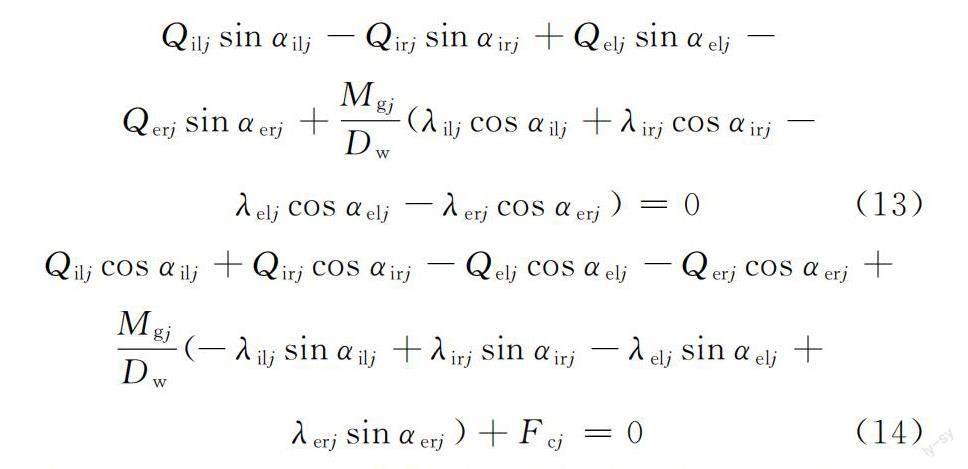

根据钢球局部受力平衡条件,钢球受力平衡方程可表示为

式中,λilj、λirj、λelj、λerj分别为内圈和外圈滚道控制参数,研究采用外滚道控制,取λilj=λir=0,λelj=λer=2;Fcj、Mgj分别为钢球受到的离心力和陀螺力矩,具体计算方法见文献[10]。

在对钢球分析的基础上,对轴承内圈进行受力分析,根据牛顿运动定律,内圈平衡方程可表示为

式中,Qij为作用在轴承内圈上的外力向量;Rj为坐标变换矩阵。

综上,轴承几何变形关系式(3)和式(8)~式(11)、钢球受力式(13)~式(14)、内圈受力式(15)共同构造出四点接触球轴承钢球-沟道接触模型。

2 模型求解方法及验证

2.1 模型求解方法

采用分块法与牛顿-拉夫逊法对上述四点接触球轴承钢球-沟道接触模型进行求解,求解流程如图5所示。

首先输入四点接触球轴承的基本结构参数及载荷等参数,并给出内圈位移迭代初值;其次给定局部变量X1j、X2j对钢球平衡方程进行循环迭代计算,直到所有钢球完成迭代计算;然后将钢球局部平衡方程的计算结果代入内圈平衡方程中进行迭代求解,并对内圈广义位移进行修正,当全局误差满足收敛判据时结束迭代运算;最后输出四点接触球轴承内圈位移、接触载荷等性能参数。

2.2 模型验证

为了验证所建立的四点接触球轴承钢球-沟道接触模型的正确性,选取已经公开发表并且被后续许多文献[10,14]引用对比的NASA技术报告[6]中的结果作为参考数据进行比较。在与参考数据中所用轴承结构参数(表1)及工况参数保持一致的条件下,对比模型计算与参考数据中的钢球-沟道接触载荷,如图6所示。

由图6可知,通过模型计算得到的钢球-沟道接触载荷与文献结果吻合良好,且误差绝对值最大不超过6.4%,验证了四点接触球轴承钢球-沟道接触模型的正确性。

为对四点接触球轴承钢球-沟道多点接触成因进行分析,选取型号为QJ214的四点接触球轴承为对象,其主要结构参数如表2所示。

3 模型求解结果与讨论

在四点接触球轴承运转过程中,钢球-沟道的受载情况分为主要承受载荷的呈对角位置的两个主接触区,如图1a所示,以及对面位置的两个副接触区,如图1c所示。根据第1节建立的钢球-沟道接触模型所得到的接触载荷来判断主副接触区钢球-沟道接触点数量Z′及轴承是否发生多点接触,进而分析结构参数和工况参数变化时钢球-沟道发生多点接触的成因。

(a)Fx=4 448 N(b)Fx=13 345 N

3.1 结构参数变化时钢球-沟道多点接触成因分析

为探究内圈沟道曲率半径系数、外圈沟道曲率半径系数、内圈垫片厚度、外圈垫片厚度结构参数变化时钢球-沟道发生多点接触的成因,根据QJ214型四点接触球轴承产品提供的转速、载荷等数据,选取转速n=10 000 r/min、轴向载荷Fx=15 kN、径向载荷Fz=5 kN作为基础工况进行分析。

3.1.1 内圈沟道曲率半径系数变化时钢球-沟道多点接触成因分析

图7给出了基础工况下钢球-沟道接触载荷随内圈沟道曲率半径系数的变化曲线。从图7中可以看出,随着内圈沟道曲率半径系数的增大,内外沟道主接触区钢球-沟道接触载荷逐渐增大,但各角位置处钢球-沟道接触点数量(接触区内钢球-沟道间存在接触载荷的钢球数量)未发生变化,均为15个。后续讨论中主接触区钢球-沟道接触点数量具有与此相同的规律,因此文中不再赘述。

内沟道副接触区钢球-沟道接触载荷随着内圈沟道曲率半径系数的增大逐渐减小为0,外沟道副接触区反之,且同一内圈沟道曲率半径系数下副接触区最多只有一个沟道存在接触载荷,说明钢球与沟道至多发生三点接触,同时表明钢球与内沟道发生第三点接触逐渐转变为钢球与外沟道发生第三点接触。此过程中,副接触区钢球-沟道接触点数量依次为12、0、15、15,在内圈沟道曲率半径系数为0.517附近,钢球-沟道接触状态发生转变。

根据上述分析,细化内圈沟道曲率半径系数为0.512~0.522,直接分析钢球-沟道接触点数量Z′的变化规律,如图8所示。当内圈沟道曲率半径系数fi<0.516时,部分钢球与内沟道发生三点接触;当内圈沟道曲率半径系数fi为0.516~0.517时,副接触区钢球-沟道接触点数量为0,钢球-沟道由三点接触转变为两点接触;当内圈沟道曲率系数fi>0.517时,部分钢球与沟道再转变为三点接触状态,此时三点接触的位置发生在外沟道。

3.1.2 外圈沟道曲率半径系数变化时钢球-沟道多点接触成因分析

圖9给出了基础工况下钢球-沟道接触载荷随外圈沟道曲率半径系数的变化曲线。随着外圈沟道曲率半径系数的增大,外沟道副接触区钢球-沟道接触载荷逐渐减小,接触点数量从15个逐渐减少至0个;内沟道副接触区反之,接触点数量从0个逐渐增加至15个;在外圈沟道曲率半径系数为0.529附近,钢球-沟道接触状态发生转变。

e通过进一步细化外圈沟道曲率半径系数区间0.524~0.534来探究钢球-沟道多点接触演变规律及成因,如图10所示。当外圈沟道曲率半径系数fe<0.529时,钢球与外沟道的密合度变大,导致部分钢球与外沟道发生三点接触;当外圈沟道曲率半径系数fe增大至0.529~0.532时,钢球-沟道转变为两点接触;当外圈沟道曲率半径系数fe>0.532时,钢球与外沟道密合度变小,相对来说,增大了钢球与内沟道的密合度,此时部分钢球与内沟道发生三点接触。

3.1.3 内圈垫片厚度变化时钢球-沟道多点接触成因分析

图11给出了基础工况下钢球-沟道接触载荷随内圈垫片厚度的变化曲线。由图11可知,副接触区钢球-沟道接触点数量随着内圈垫片厚度的增大先减少后增加,数量依次为15、15、0、5;在内圈垫片厚度为0.298 mm附近,钢球-沟道接触状态发生转变。

根据上述分析,过大或过小的内圈垫片厚度均会导致轴承发生三点接触,在内圈垫片厚度0.248~0.348 mm区间内进一步分析发生转变的临界值,如图12所示。当内圈垫片厚度gi<0.288 mm时,钢球与外沟道发生三点接触;当内圈垫片厚度gi为0.288~0.328 mm时,钢球-沟道由三点接触转变为两点接触;当内圈垫片厚度gi增大至0.328 mm时,钢球与内沟道发生三点接触。

3.1.4 外圈垫片厚度变化时钢球-沟道多点接触成因分析

图13给出了基础工况下钢球-沟道接触载荷随外圈垫片厚度的变化曲线。从图13中可以看出,随着外圈垫片厚度的增大,副接触区钢球-沟道接触点数量先减少后增加,数量依次为6、0、0、15,轴承在此过程中至多发生三点接触,位置分别在内沟道、外沟道上。

细化外圈垫片厚度区间0.428~0.528 mm,寻找使钢球-沟道接触状态发生转变的诱因,如图14所示,当外圈垫片厚度ge<0.448 mm时,由两段圆弧曲线组成的外桃形沟道的坡度变得平缓,内沟道的坡度相对变得陡峭,钢球与内沟道发生三点接触;当外圈垫片厚度ge增大为0.448~0.518 mm时,钢球-沟道转变为两点接触;当外圈垫片厚度ge>0.518 mm时,由两段圆弧曲线组成的外圈桃形沟道的坡度变得陡峭,导致钢球由两点接触再转变为与外沟道的三点接触状态。

3.2 工况参数变化时钢球-沟道多点接触成因分析

在3.1节选用工况的基础上,通过进一步改变转速和载荷条件来分析轴向载荷、联合载荷作用后四点接触球轴承钢球-沟道发生多点接触的诱因,轴承结构参数如表2所示。

3.2.1 轴向载荷变化时钢球-沟道多点接触成因分析

图15计算了轴承在转速n为10 000 r/min,轴向载荷Fx为5~20 kN的工况下钢球-沟道接触载荷。由图15可知,在相同的转速条件下,副接触区钢球-沟道接触载荷随着轴向载荷的增大而减小,接触点数量依次为15、15、0、0;钢球-沟道接触状态在轴向载荷为10~15 kN间转变。

由图15可知,较小的轴向载荷更易导致多点接触情况的发生,通过二分法对区间进行细化寻找轴向载荷临界值。当轴向载荷Fx>11.5625 kN时,内外圈在轴向方向上位移量增加,钢球与沟道仅在呈对角位置的主接触区接触,钢球-沟道由三点接触转变为两点接触。

3.2.2 联合载荷作用下径向载荷变化时钢球-沟道多点接触成因分析

在转速n为10 000 r/min,轴向载荷Fx为15 kN工况的基础上,分析径向载荷Fz为2~14 kN时钢球-沟道间接触载荷的变化规律,如图16所示。由图16可知,在相同的转速及轴向载荷条件下,外内沟道副接触区钢球-沟道最大接触载荷随着径向载荷的增大而增大,接触点数量分别为0、0、5、11和0、0、0、3。

利用二分法逼近接触状态转变的临界点,当径向载荷Fz>6.625 kN时,钢球-沟道由两点接触变为三点接触,当径向载荷Fz>12 kN时,径向载荷驱使钢球与内外沟道主接触区、副接触区同时接触,钢球-沟道由三点接触再转变为四点接触。

3.2.3 工况参数耦合下钢球-沟道多点接触成因分析

为了讨论转速、轴向载荷变化对轴承钢球-沟道多点接触成因的影响,计算了轴承在转速n为2000~12 000 r/min、轴向载荷Fx为3~18 kN的工况条件下钢球-沟道接触点总数量Z″,如图17所示。由图17可知,钢球-沟道接触点总数量随着转速的降低或轴向载荷的增大而减少,且钢球-沟道接触点总数量最多为45个,由上文可知此过程钢球-沟道仅由三点接触转变为两点接触。

图18考虑了转速、轴向载荷和径向载荷变化对四点接触球轴承钢球-沟道多点接触成因的综合影响,给出了在转速n为2000~10 000 r/min、轴向载荷Fx为3~15 kN、径向载荷Fz为3~15 kN的工况下钢球-沟道接触点总数量。如图18所示,钢球-沟道接触点总数量随着转速的降低,或轴向载荷的增大,或径向载荷的减小而减少,且总数量最多为49个,大于两点接触状态下的30个和三点接触状态下最多的接触点总数量45个,表明钢球-沟道接触状态在两点接触、三点接触和四点接触之间转变。

4 结论

(1)在转速n为10 000 r/min、轴向载荷Fx为15 kN、径向载荷Fz为5 kN的基础工况下,当内圈沟道曲率半径系数fi<0.516或fi>0.517时,钢球-沟道接触状态由两点接触转变为三点接触;当外圈沟道曲率半径系数fe<0.529或fe>0.532时,钢球-沟道接触状态由两点接触转变为三点接触;当内圈垫片厚度gi<0.288 mm或gi>0.328 mm時,钢球-沟道接触状态由两点接触转变为三点接触;当外圈垫片厚度ge<0.448 mm或ge>0.518 mm时,钢球-沟道接触状态由两点接触转变为三点接触,且钢球与沟道三点接触的位置会在内外沟道之间转变。

(2)轴承发生多点接触的钢球数量随着转速的降低或轴向载荷的增大或径向载荷的减小而减少。

(3)在转速及轴向载荷作用下,钢球-沟道接触状态仅在两点接触和三点接触之间转变,转速n为10 000 r/min的工况下,当轴向载荷Fx>11.5625 kN时,钢球-沟道接触状态由三点接触转变为两点接触;在转速、轴向载荷和径向载荷作用下,钢球-沟道接触状态会在两点接触、三点接触和四点接触之间转变。在转速n为10 000 r/min,轴向载荷Fx为15 kN工况条件下,当径向载荷Fz>6.625 kN时,钢球-沟道接触状态由两点接触转变为三点接触,当径向载荷Fz>12 kN时,钢球-沟道接触状态由三点接触转变为四点接触。

(4)研究揭示了结构参数及工况参数变化时钢球-沟道发生多点接触的成因,为避免四点接触球轴承在运转过程中发生多点接触而引起的猫眼圈磨损失效提供了参考。

参考文献:

[1]何加群. 中国战略性新兴产业研究与发展:高端轴承[M]. 北京:机械工业出版社,2019.

HE Jiaqun. R&D of Chinas Strategic New Industries:High-end Bearings[M]. Beijing:China Machine Press,2019.

[2]HARRIS T A,KOTZALAS M N. Rolling Bearing Analysis-2 Volume Set[M]. Boca Raton:CRC Press,2006.

[3]王彦伟,罗继伟,陈立平. 圆锥滚子轴承接触分析[J]. 华中科技大学学报(自然科学版),2007,35(9):19-21.

WANG Yanwei,LUO Jiwei,CHEN Liping. Analysis of the Contacts of Taper Roller Bearings[J]. Journal of Huazhong University of Science and Technology(Natural Science Edition),2007,35(9):19-21.

[4]史修江,王黎钦. 基于拟动力学的航空发动机主轴滚子轴承热弹流润滑分析[J]. 机械工程学报,2016,52(3):86-92.

SHI Xiujiang,WANG Liqin. TEHL Analysis of Aero-engine Mainshaft Roller Bearing Based on Quasi-dynamics[J]. Journal of Mechanical Engineering,2016,52(3):86-92.

[5]张进华,方斌,朱永生,等. 基于球-滚道非完全接触状态下的球轴承载荷分布计算及刚度特性研究[J]. 机械工程学报,2020,56(9):73-83.

ZHANG Jinhua,FANG Bin,ZHU Yongsheng,et al. Investigation of the Load Distribution and Stiffness Characteristic of Ball Bearing under Ball-raceway Separation Condition[J]. Journal of Mechanical Engineering,2020,56(9):73-83.

[6]HAMROCK B J,ANDERSON W J. Arched-outer-race Ball-bearing Analysis Considering Centrifugal Forces,TN D-6765[R]. Cleveland, Ohio:National Aeronautics and Space Administration,1972.

[7]彭城,曹宏瑞,朱玉彬,等. 三點接触球轴承打滑动力学分析与验证[J]. 机械工程学报,2023,59(1):123-130.

PENG Cheng,CAO Hongrui,ZHU Yubin,et al. Dynamic Analysis and Verification on Skidding Behavior of Three-point Contact Ball Bearings[J]. Journal of Mechanical Engineering,2023,59(1):123-130.

[8]田凯文,邱明,王东峰. 动力传动机构四点接触球轴承的振动特性分析[J]. 振动与冲击,2023,42(4):39-47.

TIAN Kaiwen,QIU Ming,WANG Dongfeng. Analysis of Vibration Characteristics of Four-point Contact Ball Bearings for Power Transmission[J]. Journal of Vibration and Shock,2023,42(4):39-47.

[9]陈月,邱明,杜辉,等. 机器人用四点接触球轴承旋转精度影响因素[J]. 中国机械工程,2020,31(14):1678-1685.

CHEN Yue,QIU Ming,DU Hui,et al. Factors Influencing Rotation Accuracy of Four-point Contact Ball Bearings for Robots[J]. China Mechanical Engineering,2020,31(14):1678-1685.

[10]RIVERA G,TONG V,HONG S. Contact Load and Stiffness of Four-point Contact Ball Bearings under Loading[J]. International Journal of Precision Engineering and Manufacturing,2022,23(6):677-687.

[11]LACROIX S,N?LIAS D,LEBLANC A. Four-point Contact Ball Bearing Model with Deformable Rings[J]. Journal of Tribology,2013,135(3):31402.

[12]CHEN L,XIA X,ZHENG H,et al. Friction Torque Behavior as a Function of Actual Contact Angle in Four-point-contact Ball Bearing[J]. Applied Mathematics and Nonlinear Sciences,2016,1(1):53-64.

[13]HALPIN J D,TRAN A N. An Analytical Model of Four-point Contact Rolling Element Ball Bearings[J]. Journal of Tribology,2016,138(3):31404.

[14]LEBLANC A,NELIAS D. Ball Motion and Sliding Friction in a Four-contact-point Ball Bearing[J]. Journal of Tribology,2007,129(4):801-808.

[15]LIN B,DUAN M,OKWUDIRE C E,et al. A Simplified Analytical Model of Rolling/Sliding Behavior and Friction in Four-point-contact Ball Bearings and Screws[C]∥Proceedings of the ASME 2017 International Mechanical Engineering Congress and Exposition. Tampa:American Society of Mechanical Engineers,2017:58370.

[16]MA S,LI W,YAN K,et al. A Study on the Dynamic Contact Feature of Four-contact-point Ball Bearing[J]. Mechanical Systems and Signal Processing,2022,174:109111.

[17]刘少军,路春雨. 直升机高速四点接触球轴承接触疲劳可靠性评估方法[J]. 航空动力学报,2017,32(1):130-137.

LIU Shaojun,LU Chunyu. Contact Fatigue Reliability Assessment Method of High Speed Four Point-contact Ball Bearing of Helicopter[J]. Journal of Aerospace Power,2017,32(1):130-137.

[18]LI K,TANG W. Load-displacement Relationship Model and Measurement of Deep Groove Ball Bearing and 4-point Contact Ball Bearing[J]. Journal of Mechanical Science and Technology,2021,35:3045-3058.

[19]YAO T,WANG L,LIU X,et al. Multibody Dynamics Simulation of Thin-walled Four-point Contact Ball Bearing with Interactions of Balls,Ring Raceways and Crown-type Cage[J]. Multibody System Dynamics,2020,48:337-372.

[20]LI Y,LI W,ZHU Y,et al. Dynamic Performance Analysis of Cage in Four-point Contact Ball Bearing[J]. Lubricants,2022,10(7):149.

[21]俞加欣. 避免三點接触临界条件的探讨[J]. 轴承,1993(12):6-9.

YU Jiaxin. Discussion of Critical Conditions for Avoiding Three-point Contact[J]. Bearing,1993(12):6-9.

[22]焦育洁. 航空发动机主轴轴承可靠性技术研究[D]. 合肥:合肥工业大学,2004.

JIAO Yujie. Research on Reliability Technology for Main Shaft Bearings of Aircraft Engine[D]. Hefei:Hefei University of Technology,2004.

(编辑 袁兴玲)

作者简介:王亚涛,男,1999年生,硕士研究生。研究方向为滚动轴承设计与性能分析。E-mail:wangyataohkd@163.com。邱 明(通信作者),女,1969年生,教授、博士研究生导师。研究方向为轴承设计与性能分析。E-mail:qiuming69@126.com。