变压精馏分离丙烯腈-水工艺设计

陈鑫 杨威 谢鸿飞 彭择孔 孙清波 赵平 翟建

摘 要: 针对分离丙烯腈-水二元共沸体系不同压力下共沸组成变化,利用Aspen Plus化工工艺模拟软件实现了丙烯腈-水共沸体系的变压精馏分离。采用序贯迭代算法以最小年总费用为目标确定了丙烯腈-水变压精馏的最佳稳态工艺参数。对于进料组成各为50%摩尔分数的丙烯腈-水的变压精馏工艺,其精馏序列为先低压后高压,操作压力分别为0.1 MPa和0.6 MPa,最小年总费用为1.254 51×106 $。

关 键 词:丙烯腈;变压精馏;序贯迭代算法;Aspen Plus模拟

中图分类号:TQ028.2+1 文献标识码: A 文章编号: 1004-0935(2023)11-1623-04

丙烯腈是一种无色有刺激性气味的易燃液体,化学式为C3H3N。它微溶于水,但易溶于丙酮、苯、四氯化碳、乙醚和乙醇等有机溶剂。丙烯腈常被用于生产腈纶纤维[1-3]。在溶剂回收过程中,产生了丙烯腈和水的有机废液。

由于在常压下丙烯腈和水形成二元最小共沸物,传统的精馏过程无法有效地将丙烯腈与水分离。因此,需要采用一些特殊的精馏方法,如萃取精馏[4-6]、变压精馏[7-10]。使用萃取精馏需要向体系中引入第三种物质,以改变组分之间的相对挥发性,但这增加了操作的复杂性和萃取剂及其回收的成本。然而,利用丙烯腈-水共沸体系对压力的敏感性,可以实现共沸物的有效分离。这种方法可以简化操作流程,省去回收萃取剂的步骤,并且不会引入杂质,因此具有重要的研究意义。

本研究设计了一种低压塔-高压塔变压精馏工艺用于分离丙烯腈-水二元共沸体系,使用Aspen Plus化工工艺模拟软件,并采用严格精馏模型RadFrac,在保证分离纯度的情况下,在以最小年总费用为目标的前提下,采用序贯迭代算法进行优化,从而确定了最佳操作参数。

1 变压精馏工艺可行性

拟定的分离条件如下:丙烯腈-水进料的摩尔组成为50%(摩尔分数,下同)丙烯腈和50%水,进料流量为100 kmol·h-1,进料温度为273.15 K,进料压力为0.1 MPa。设计要求确保丙烯腈和水的产品纯度不低于99.9%。

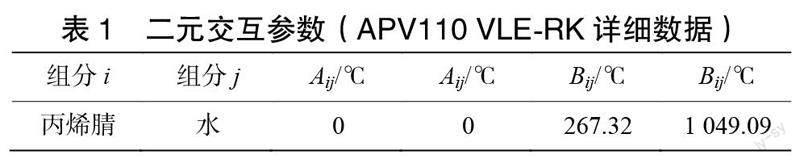

物性方法决定了模拟计算的结果是否准确,因此选择恰当的物性方法至关重要,对于丙烯腈-水体系,根据气液相平衡实验数据,对NRTL(非随机两液相)模型的二元交互参数进行回归拟合,如图1所示,101 kPa下丙烯腈和水的气液相模拟数据与实验数据基本吻合,且气相线和液相线有相同的最低点,即最低共沸点。因此,本文选用NRTL模型。表1列出了该体系二元交互参数的具体数据。

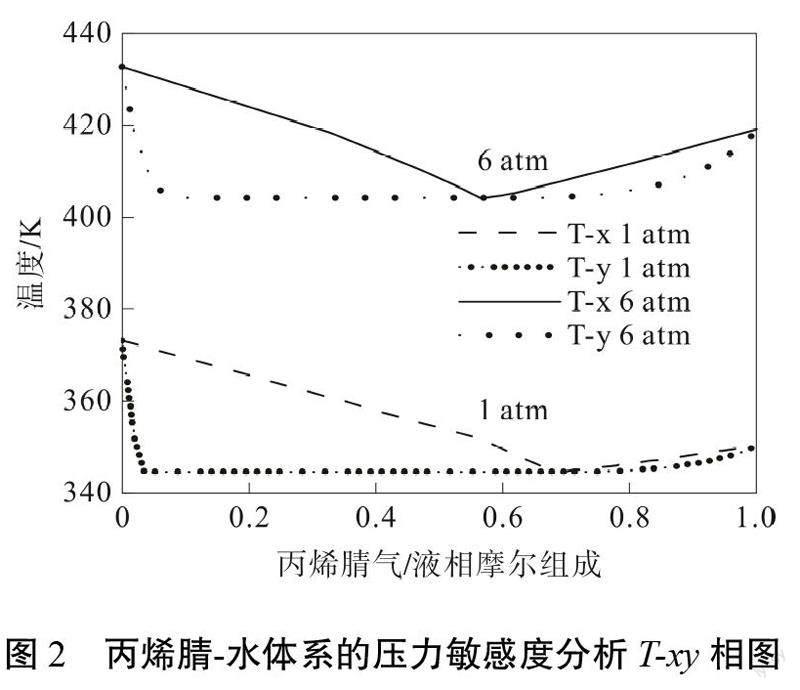

丙烯腈-水体系的共沸组成对压力的敏感程度随着压力的增大而增大。图2显示,在0.1 MPa和0.6 MPa下,丙烯腈的共沸組成发生了16.96%的变化。这说明变压精馏可以有效地分离丙烯腈-水共沸体系。

2 工艺模拟及优化

该工艺中,进料首先进入低压塔(LPC),然后从塔底馏出丙烯腈产品。在LPC塔顶,得到1 atm下的共沸物。共沸物经过泵加压后输入高压塔(HPC)。在HPC塔底,丙烯腈产品从塔底馏出。同时,在HPC塔顶得到0.6 MPa下的共沸物。然后,共沸物经过冷凝器冷却,通过泵降压至0.1 MPa,再次进入LPC进行进一步的分离和精制。通过这种循环往复的分离过程,最终可以在LPC和HPC塔底获得高纯度的丙烯腈和水产品。在该工艺中,LPC和HPC均采用RadFrac模块进行模拟和优化。丙烯 腈-水体系的变压精馏工艺流程图如图3所示。

年总费用(TAC)由DOUGLAS[11]提出的概念,是衡量化工过程工艺经济型的关键指标,并且在化工模拟优化过程中作为评价工艺经济性的标准得到了广泛的应用。本文计算年总费用的公式来源于WANG[12]和CUI[13]等的研究成果。年总费用包含了2个方面,分别是能源费用和设备投资费用,计算公式如式(1)所示。

年总费用=操作费用+设备投资费用/回收期(1)

其中设备投资费用包括建立精馏塔的费用、建立冷凝器与再沸器的费用、建立冷却器的费用以及其他设备建立费用,计算公式如式(2)和式(3)所示。

精馏塔= 17 640 ×D1.066 × L0.802。(2)

再沸器/冷凝器=7 296 × AR0.65。(3)

式中:D—塔的直径,由Aspen Plus计算生成,m;

L—塔的高度;

AR—换热面积,m2。

操作费用包括了蒸汽的费用和冷却水的费用,用于再沸器和冷凝器。操作费用的计算公式如式(4)和式(5)所示。

冷凝水= CW× Qc× 8 000 × 0.003 6。 (4)

蒸汽=CS× Qc× 8 000 × 0.003 6。 (5)

式中:CW、CS—冷却水价格和蒸汽价格;

QC—冷凝器和再沸器热负荷。

每1 000 加仑(3 785.41 L)冷却水的价格是0.03 $,本文中LPC与HPC均使用433.15 K的低压蒸汽加热,低压蒸汽的价格是每千克7.72 $。假设年操作时间为8 000 h,回收期为3年。

根据序贯迭代算法,以最小TAC为目标,对流程进行优化。在进行模拟之前,首先给定HPC的塔板数为15,进料位置为5,回流比为0.879。同时,理论塔板数(NLPC、NHPC)被设定为最外层的循环变量,回流比(RR1、RR2)为次内层迭代变量,进料位置(NF1、NF2、NRE)為最内层迭代变量。这个设置如图4所示。

需要注意的是,当LPC的塔板数低于6时,模拟无法满足丙烯腈和水纯度的要求。随着LPC塔板数的增加,热负荷从第六块板降低到第七块板时,热负荷急剧下降。随后,热负荷略微上升,但与第六块板相比仍然很低,可以忽略不计。TAC呈现先减后增的趋势。在塔板总数为7时,TAC达到最小值。这意味着在此设置下,最优化的结果可以通过选择7个塔板来实现。

由上述数据结论,可以确定LPC的最优参数:塔板总数为7,进料位置为5,回流位置为3,此时的回流比为1.265。

固定以上参数,继续对HPC进行优化,HPC的再沸器热负荷和年总费用TAC与HPC塔板数的关系如图5所示。

HPC再沸器热负荷随着塔板数的增加而下降。当塔板数小于12时,热负荷与塔板数和TAC的关系呈现先减后增的趋势。然而,在塔板数为16时,热负荷达到最低值。此时,高压塔的回流比为0.012。

综上所述,对变压精馏分离丙烯腈-水工艺主要操作参数进行了优化,得到了图3所示最佳操作参数的模拟结果。

3 结 论

通过对丙烯腈-水的气液平衡数据分析,发现丙烯腈-水共沸组成随着压力的变化而变化。采用变压精馏工艺对丙烯腈-水二元共沸体系进行分离。在这项研究中,设计了低压塔-高压塔的变压精馏工艺流程,并通过序贯迭代算法确定了最佳操作参数。在最优工艺操作参数下,可以在两个塔的塔底分别获得丙烯腈和水产品,其摩尔纯度均达到99.9%。这项研究的思路对于其他共沸物系的分离也具有一定的指导意义。

参考文献:

[1]聂大仕,张强,陈章茂. 丙烯腈的研究与应用进展[J]. 化学工业与工程技术,2005,26(2):35-36.

[2]梁诚. 国内外丙烯腈生产现状与发展趋势[J]. 石油化工技术经济,2002(2):33-37.

[3]黄金霞,曲世宏,王海泉,等. 2021年国内外丙烯腈生产及市场分析预测[J]. 化学工业,2022,40(2):55-61.

[4]JIAN X, LI J, YE Q, et al. Process synthesis of intensified extractive distillation for recycling organics material from wastewater[J]. Separation and Purification Technology, 2022, 303: 122172.

[5]ZHANG H, ZHAO Q, ZHOU M, et al. Economic effect of an efficient and environmentally friendly extractive distillation/pervaporation process on the separation of ternary azeotropes with different compositions[J]. Journal of Cleaner Production, 2022, 346: 131179.

[6]WANG C, ZHUANG Y, QIN Y, et al. Design and eco-efficiency analysis of sustainable extractive distillation process combining preconcentration and solvent recovery functions for separating the tetrahydrofuran/ethanol/water ternary multi-azeotropic mixture[J]. Process Safety and Environmental Protection, 2022, 159: 795-808.

[7]MIAO G, ZHUO K, LI G, et al. An advanced optimization strategy for enhancing the performance of a hybrid pressure-swing distillation process in effective binary-azeotrope separation[J]. Separation and Purification Technology, 2022, 282: 120130.

[8]LI X, YE Q, XU Y, et al. Analysis and performance enhancement of heat pump technology assisted pressure-swing distillation process in the separation of azeotropic mixtures[J]. Chemical Engineering and Processing-Process Intensification, 2022, 178: 109037.

[9]ZHANG F, SUN D, LI Y, et al. Heat integration and dynamic control for separating the ternary azeotrope of butanone/isopropanol/n- heptane via pressure-swing distillation[J]. Chemical Engineering and Processing-Process Intensification, 2022, 170: 108657.

[10]ZHANG Y R, WU T W, CHIEN I L. Energy-efficient heterogeneous azeotropic distillation coupling with pressure swing distillation for the separation of IPA/DIPE/Water mixture[J]. Journal of the Taiwan Institute of Chemical Engineers, 2022, 130: 103843.

[11]DOUGLAS J M. Conceptual design of chemical processes[M]. New York:McGraw Hill,1988.

[12]WANG C, ZHUANG Y, LIU L, et al. Heat pump assisted extractive distillation sequences with intermediate-boiling entrainer[J]. Applied Thermal Engineering, 2021, 186:116511.

[13]CUI Y, SHI X, GUANG C, et al. Comparison of pressure-swing distillation and heterogeneous azeotropic distillation for recovering benzene and isopropanol from wastewater[J]. Process Safety and Environmental Protection, 2019, 122: 1-12.

Design of Pressure-swing Distillation

for Separation of Acrylonitrile and Water

CHEN Xin, YANG Wei, XIE Hong-fei, PENG Ze-kong, SUN Qing-bo, ZHAO Ping, ZHAI Jian*

(School of Environmental and Chemical Engineering, Shenyang Ligong University, Shenyang Liaoning 110159, China)

Abstract: Regarding the separation of the acrylonitrile-water binary azeotropic system under different pressures, the pressure-swing distillation of the acrylonitrile-water system was implemented using the Aspen Plus chemical process simulation software. The optimal steady-state process parameters for the acrylonitrile-water pressure-swing distillation were determined using a sequential iterative algorithm, with the objective of minimizing the annual total cost. The study demonstrated that for a feed composition of 50% mole fraction each of acrylonitrile and water, the preferred distillation sequence was low-pressure distillation followed by high-pressure distillation, with operating pressures of 1 atm and 6 atm, respectively. The minimum annual total cost was determined to be 1.254 51×106 $.

Key words: Acrylonitrile; Pressure-swing distillation; Sequential iterative algorithm; Aspen Plus simulation