液氮环境下固体润滑轴承摩擦力矩试验

张广涛,苏冰,刘鹏,王健,张文虎,3

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.洛阳轴承研究所有限公司,河南 洛阳 471039;3.国创(洛阳)轴承产业技术研究院有限公司,河南 洛阳 471039)

由于介质和温度的限制,应用于超低温液氮、液氧、液氢环境下的输液泵轴承只能采用固体润滑剂进行润滑,应用最多的固体润滑剂主要有聚四氟乙烯(PTFE)和二硫化钼(MoS2)[1]。PTFE易在与之对摩的物体表面形成转移膜,对极端环境的适应能力、摩擦因数重复性较好,可提高接触副的耐磨性[2]。MoS2为层状结构,低温下抗磨和润滑性能良好,纯MoS2在潮湿空气中易潮解而失去润滑作用,但对环境温度不敏感,有较宽的温度适应范围[3-4]。

固体润滑剂在轴承中的有效应用已得到广泛验证:文献[5-6]在涡轮泵用轴承套圈表面溅射65%(质量分数,下同) MoS2和35%三氧化二锑 (Sb2O3)组成润滑薄膜及制备厚度约1 μm的高频溅射PTFE薄膜,以提高轴承在干摩擦状态下的润滑特性;文献[7]使用类金刚石(DLC)薄膜和C-MoS2薄膜对轴承滚道表面改性,摩擦力矩和温升测试结果表明轴承套圈上预镀固体润滑薄膜可以有效降低轴承摩擦力矩;文献[8]通过试验考察润滑状态、冲击频率、冲击力和滑动速度等因素对9Cr18轴承钢表面MoS2固体润滑膜失效形式的影响,结果表明润滑条件对摩擦力矩影响较大,且油润滑相较干摩擦能够显著降低固体润滑膜的表面摩擦力矩;文献[9]开发了一种低温涡轮泵用角接触球轴承(采用纯PTFE保持架与轴承套圈沟道上沉积Ag基润滑涂层),研究了轴承内、外圈表面PTFE转移膜的形成、变化以及磨损状态,结果表明自润滑轴承能在高速、重载、低温环境下稳定运转。以上研究对低温环境下固体润滑轴承的可靠性进行了评估,并研究了固体润滑膜的传递机理。

摩擦力矩作为轴承的一项重要性能指标,直接决定了轴承的摩擦功耗、温度、噪声和振动,并最终影响运动系统的运转精度和寿命[10],而在低温环境下,轴承的摩擦力矩会急剧增加,从而导致轴承的摩擦功耗、温度增加,影响轴承的寿命。文献[11]测试了轴承在低温环境下的摩擦力矩,发现低温处理后轴承运转摩擦力矩比常温跑合后的有所升高;文献[12]采用有限元软件分析了角接触球轴承的低温摩擦特性,指出润滑介质黏度系数对轴承的低温摩擦特性影响较大;文献[13]构建了低温滚动轴承全液膜润滑和启动摩擦力矩的求解模型,并开展液氮环境下的低温滚动轴承试验,得到了启动过程不同转速下特定低温轴承的启动摩擦力矩,并基于此提出保证轴承瞬态安全启动的最小径向预载设计指标。上述研究主要针对低温环境下润滑剂对轴承摩擦力矩的影响,但对超低温环境,特别是浸泡在液氮中的不同固体润滑剂涂层轴承的摩擦力矩变化研究较少。

液氮环境下固体润滑轴承摩擦力矩测试受环境,固体润滑膜的制备方式及磨损寿命的影响,目前开展的研究较少。本文采用M9908B摩擦力矩试验机,模拟轴承浸泡在液氮环境下的应用场合,研究低速下由MoS2和PTFE固体润滑剂制备的固体润滑轴承的动态摩擦力矩变化规律。

1 试验

1.1 试验轴承制备

试验轴承为7204AC角接触球轴承(P4级),基本参数见表1。轴承套圈表面清洗擦拭后喷涂MoS2和PTFE固体润滑剂,如图1所示:喷涂后套圈沟道表面固体润滑膜分布均匀,MoS2膜呈乌黑色、无光泽、质软,涂层厚度约为8 μm;PTFE膜呈乳白色、无光泽、质软,涂层厚度约为10 μm。最后,对制备好固体润滑膜的轴承采用外圈加热的方式进行合套,每种涂层轴承各3套,分别编号(MoS2涂层轴承记为1#,2#,3#;PTFE涂层轴承记为11#,12#,13#)并作为待测轴承进行精度和摩擦力矩测试。

1.2 涂层喷涂前后轴承精度测试

沟道喷涂涂层会影响沟形,因此需要检测喷涂后轴承内、外圈沟道的圆度。轴承旋转精度反映轴承的动态特性,通过测量轴承喷涂后的径向跳动和端面跳动评估轴承旋转精度。本文采用Y9000G圆度测量仪测量套圈沟道圆度,B613旋转精度测量仪测量轴承的径向跳动量和端面跳动量,涂层喷涂前后轴承套圈沟道圆度测量结果见表2,取喷涂MoS2和PTFE的轴承各一套,分别测量5次旋转精度,结果见表3。

表2 涂层喷涂前后轴承套圈沟道圆度变化

表3 涂层喷涂后轴承旋转精度

1#轴承沟道喷涂MoS2后,内、外圈圆度值由0.24,0.58 μm分别变化为1.61,4.02 μm,其余轴承圆度值也均有较大变化。与P4级角接触球轴承的旋转精度(端面跳动量为5 μm,径向跳动量为4 μm)相比,3#,12#轴承喷涂涂层后的端面跳动和径向跳动均有明显变化。由以上结果可知喷涂工艺对轴承圆度和旋转精度影响较大。因此,在固体润滑轴承正式使用前应进行充分跑合,分析跑合阶段的摩擦力矩,使轴承在使用前达到稳定状态。

1.3 试验设备

使用M9908B摩擦力矩试验机(图2)测量试验轴承的摩擦力矩。试验机采用平衡测量法,将试验轴承的内圈安装在空气主轴上,空气主轴与力矩传感器连接,外圈与驱动轴上的外端盖连接;当驱动机构带动外圈旋转时,由于摩擦力矩的存在,内圈会随外圈一起转动,力矩传感器阻碍内圈旋转,此时力矩传感器与试验轴承的摩擦力矩保持动态平衡,力矩传感器的力矩即为试验轴承的摩擦力矩。参照标准GB/T 32562—2016《滚动轴承 摩擦力矩测量方法》,确定轴承摩擦力矩测试工况为轴向施加载荷10 N、轴承转速5 r/min。

1—空气主轴;2—液氮;3—试验轴承;4—外更换件;5—锁紧螺母;6—升降手轮;7—升降销轴;8—升降卡套;9—驱动主轴;10—载荷块;11—液氮导管;12—自增压液氮泵;13—液氮储蓄罐。

2 试验结果与分析

2.1 不同润滑剂涂层下的轴承摩擦力矩

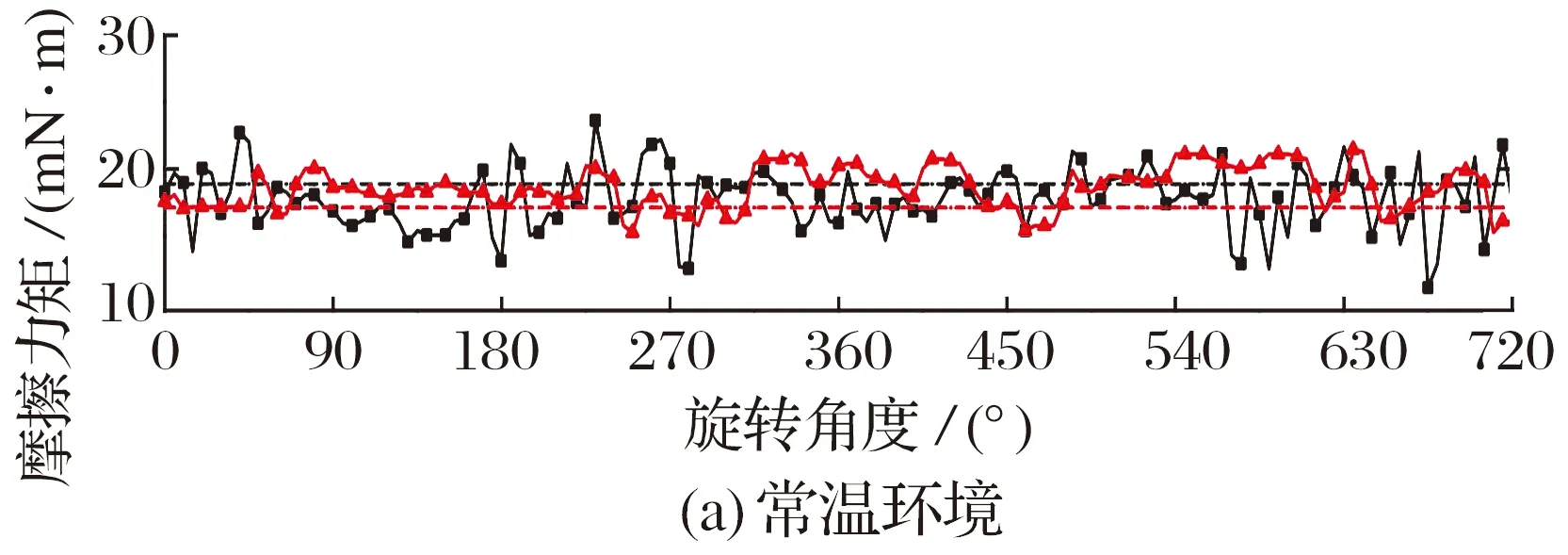

常温和液氮环境下,在无涂层、MoS2涂层、PTFE涂层润滑下测得的轴承摩擦力矩变化曲线如图3—图5所示,试验时轴承先顺时针旋转2圈,再逆时针旋转2圈。

图3 无涂层轴承摩擦力矩随旋转角度的变化

由图3可知:常温与液氮环境下无涂层轴承的摩擦力矩相差较大,这是因为液氮环境下轴承低温收缩引起游隙变化, 导致轴承接触角、 载荷变化[13],进而使摩擦力矩增大,且轴承零件与液氮间的搅拌力矩也会引起摩擦力矩改变。此外,文献[14]研究角接触球轴承摩擦力矩随结构变化的规律表明,保持架的兜孔间隙减小也会增大保持架与钢球之间的摩擦,从而引起轴承摩擦力矩的增大,与试验结果具有一致性。

由图4可知:液氮环境下MoS2涂层固体润滑轴承摩擦力矩波动较常温环境下的大,且顺时针下的摩擦力矩较逆时针下的大。这是因为试验启动时轴承顺时针旋转,MoS2涂层在钢球与沟道的滚动碰撞下逐渐形成转移膜,逆时针旋转时MoS2转移膜分布均匀,对轴承起到减摩作用,从而使固体润滑轴承摩擦力矩降低且波动减小。由此可以看出,转移膜的分布会影响轴承摩擦力矩变化。相关研究表明,在航天轴承应用中,用于摆动工况下的固体润滑轴承在极限位置会产生转移膜的堆积,导致摩擦力矩变大且不稳定[15],与本文研究结果具有一致性。

图4 MoS2涂层固体润滑轴承摩擦力矩随旋转角度的变化

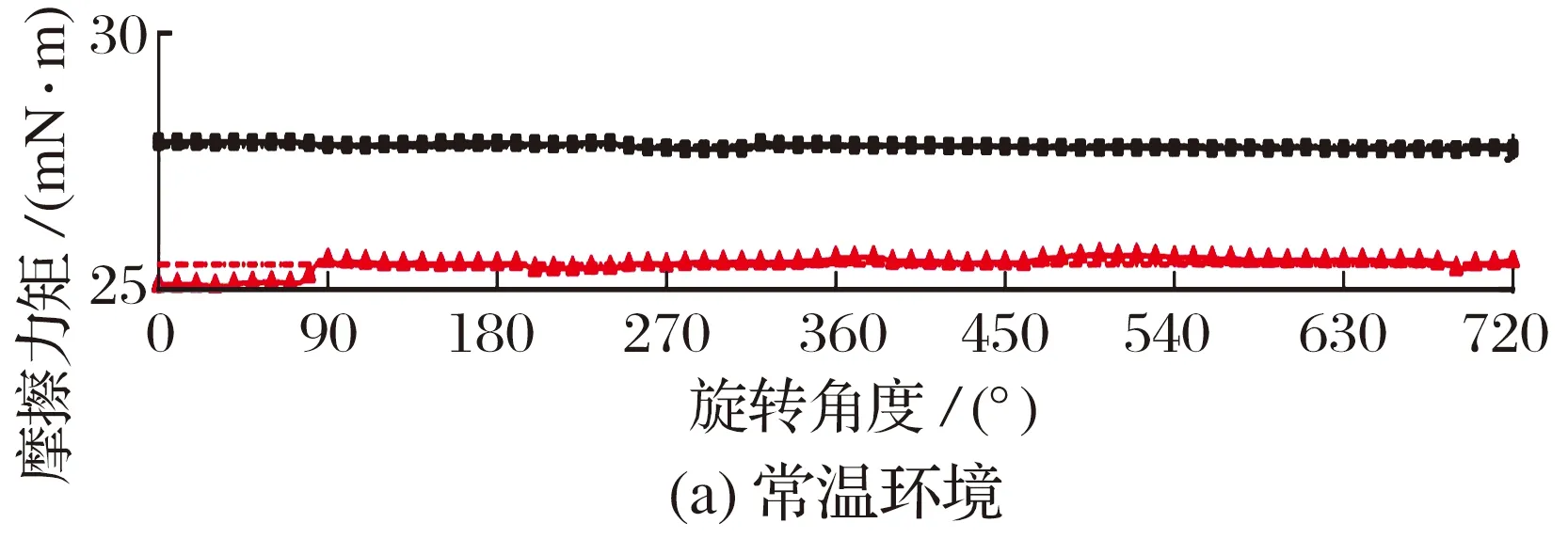

由图5可知:PTFE涂层固体润滑轴承摩擦力矩随旋转角度变化基本在平均值附近波动,且逆时针旋转下的摩擦力矩明显低于顺时针下的摩擦力矩。这是由于钢球在沟道上的旋转辗压作用使钢球表面形成转移膜并在沟道表面产生分布均匀的明显环状痕迹,从而可知润滑涂层在轴承转动过程中形成转移膜并分布在钢球上起到润滑效果,降低了轴承的摩擦力矩。

图5 PTFE涂层固体润滑轴承摩擦力矩随旋转角度的变化

2.2 不同跑合时间下的轴承摩擦力矩

对轴承进行跑合以使涂层过渡层均匀致密化,从而降低摩擦因数,获得具有小而稳定摩擦力矩的固体润滑轴承[16]。分别在液氮环境下与常温环境下测量每种轴承(各3套)跑合过程中的摩擦力矩,得到轴承摩擦力矩平均值随跑合时间的变化曲线,如图6所示。

图6 固体润滑轴承摩擦力矩平均值随跑合时间的变化

由图6可知:随着轴承跑合时间的增加,无涂层轴承的摩擦力矩基本稳定,有涂层轴承的摩擦力矩均逐渐降低直至平稳;液氮环境下,无涂层轴承的摩擦力矩始终高于常温下,而有涂层轴承的摩擦力矩先高于常温下后低于常温下;PTFE涂层轴承、MoS2涂层轴承和无涂层轴承的摩擦力矩依次降低,这主要与喷涂固体润滑剂前后轴承精度变化有关,由表2和表3可知,套圈沟道圆度和轴承旋转精度均有变化,从而影响了轴承的动态性能;顺时针旋转时,液氮环境下MoS2涂层轴承摩擦力矩在跑合360 s时逐渐低于常温下的摩擦力矩,液氮环境下PTFE涂层轴承摩擦力矩在跑合480 s时才开始低于常温下的摩擦力矩,逆时针测量得到的试验数据与顺时针趋势一致,因此液氮环境下MoS2摩擦因数较低,PTFE次之。

3 讨论

3.1 超低温对结构变形的影响

轴承的工作性能与轴承“间隙”的存在有着重要关系。首先,轴承作为旋转支承件,通常与轴和轴承座配合使用,内部间隙会受装配公差量的变化而变化;其次,热胀冷缩是材料的固有特性,内部间隙会受工作温度的影响而变化。固体润滑轴承浸泡在液氮环境中,整体温度可达-190 ℃,导致轴承结构变形,从而改变轴承“间隙”,本节主要分析轴承游隙和兜孔间隙在液氮环境中由于结构变形而引起的变化,从而定性分析结构变形对摩擦力矩的影响。

轴承浸泡在液氮中时采用测量工具直接测量轴承游隙和兜孔间隙的方法不可行。因此,本文采用有限元方法模拟轴承在超低温环境下的变形,进而计算轴承游隙和兜孔间隙的变化量,即

Δp=Δpe-Δpi-2Δpw,

(1)

Gr=Gr0+Δp,

(2)

Δε=Δpε-Δpw,

(3)

ε=ε0+Δε,

(4)

式中:Δp为轴承游隙变化量;Δpi为内圈变形量;Δpe为外圈变形量;Δpw为钢球变形量;Gr为轴承径向游隙;Gr0为轴承原始径向游隙;Δε为兜孔间隙变化量;Δpε为兜孔变形量;ε为兜孔间隙;ε0为原始兜孔间隙。

设置环境温度、初始温度和轴承内外圈、钢球、保持架材料的膨胀系数等参数,采用ANSYS Workbench对轴承进行热-结构耦合分析,模拟轴承零件在超低温环境下的变形。对轴承模型施加温度载荷,并限制轴承端面轴向自由度,提取由温度引起的轴承零件的变形量,进而计算轴承工作过程中的游隙变化量。已知轴承原始径向游隙为0.091 mm,轴承外圈、内圈、钢球和保持架的整体变形如图7所示,沿轴承套圈壁厚方向提取变形可得沟底位置的变形量,负值为尺寸减小,正值为尺寸增加,外圈沟底尺寸变形量为-30.22 μm,内圈沟底尺寸变形量为-13.50 μm,钢球径向变形量为16.50 μm,所以由轴承温度变化引起的轴承游隙变化量为-49.72 μm;保持架兜孔轴向总变形量为-19.90 μm,钢球轴向变形量为-15.30 μm,可得兜孔间隙变形量为-4.60 μm。

(a) 外圈变形量

3.2 流体引起的搅拌力矩

轴承浸泡在超低温液氮中时处于完全液体润滑,钢球公转时受到流体的绕流阻力,自转时受到流体的搅拌摩擦力矩,则每个钢球受到的绕流阻力Fd和搅拌摩擦力矩M分别为

(5)

M=vFd,

(6)

式中:Cd为绕流阻力系数,根据雷诺数进行选取,见文献[17];ρ为液氮的质量密度,取808.32 kg/m3;Dw为钢球直径;Dpw为球组节圆直径;Ωm为钢球公转角速度;v为钢球线速度。

3.3 小结

综上所述,影响试验轴承动态摩擦力矩变化的因素有以下几种:低温引起轴承结构变形,导致轴承游隙、兜孔间隙减小;轴承浸泡在液氮中,流体与轴承零件相互作用产生搅拌力矩;沟道表面涂层改变了沟道基本形状(精度)且固体润滑剂膜厚进一步减小了游隙,从而引起轴承摩擦力矩的增加。

4 结论

制备MoS2和PTFE涂层固体润滑轴承,对涂层喷涂前后轴承的旋转精度、圆度、游隙值进行检测评估,并在液氮环境下开展摩擦力矩试验,得到主要结论如下:

1)试验先顺时针旋转再逆时针旋转时,逆时针旋转测得的MoS2,PTFE涂层固体润滑轴承摩擦力矩较顺时针旋转时小。

2)无涂层轴承摩擦力矩在液氮环境下明显高于常温下,有涂层轴承摩擦力矩随着测试时间的增加先升高后降低。

3)液氮环境下,MoS2涂层固体润滑轴承比PTFE涂层固体润滑轴承的动态摩擦力矩低,摩擦性能好,而PTFE涂层固体润滑轴承摩擦力矩波动性较小。