主控型液体静压轴承转子系统的模型辨识

王康,陈淑江,徐春望,路长厚

(山东大学 机械工程学院,济南 250061)

随着机床加工精度的日益提升,人们对高精度、高效率加工表面的要求不断提高,静压、动静压技术的重要性逐年加强。主控型液体静压轴承转子系统是一个多输入多输出的非线性系统,如何得到表达准确且满足实时控制要求的系统模型是目前研究的关键。

现阶段静压滑动轴承转子系统的建模主要为理论建模,即通过流体平衡方程、雷诺方程等理论推导出静压轴承所提供的油膜力与主轴的运动关系,并通过仿真及少量试验验证模型的准确性:文献[1]通过理论建模的方法建立静压轴承系统模型,再利用分数阶参数整定方法对PID参数进行整定,并仿真比较不同优化算法得到系统的最优参数;文献[2]建立了伺服节流的静压推力轴承的系统动态特性数学模型,在不同载荷下仿真分析系统的伺服节流动态特性,验证了主动伺服节流技术可以应用在静压轴承上;文献[3]建立了四油腔主控型静压轴承的数学模型,仿真结果表明四油腔主控静压轴承相比传统静压轴承具有较好的动态特性。

液体静压轴承转子系统结构复杂,理论建模时需进行大量公式推导计算,影响主动控制的实时性,而系统辨识方法可以在保证系统特性的前提下得到响应迅速、结构简单的精确系统模型:文献[4]采用在线辨识的方法对某个磁悬浮工作台进行辨识,得到该系统的模型结构及模型参数,通过试验分析发现所辨识的模型比理论模型准确性更高;文献[5]在静压轴承转子系统的主轴小位移处建立分段模型,利用预测误差法求解模型参数,通过与已辨识的参数拟合得到了系统参数的变化规律,进而得到系统的动力学方程;文献[6]采用频率响应法得到磁悬浮轴承转子系统的幅频特性,进而与实际系统输出拟合辨识出系统的三阶传递函数,辨识出的模型比理论模型更为精确。

理论建模复杂,计算费时,难以在实际控制应用中实施;而使用系统辨识的方法,通过大量试验数据对静压滑动轴承转子系统的参数与结构进行辨识,再将辨识出的模型与实际输入输出相比较进行拟合验证,所得模型将更为精确,更具有工业应用价值。为满足控制要求并提高系统模型的准确性,本文建立主控型静压轴承转子系统的理论模型,选择频域辨识法对实际系统进行辨识得到辨识模型;将辨识模型与实际系统输入输出对比以分析辨识系统的准确性,采用模型预测控制(Model Predictive Control,MPC)的主动控制方法进行仿真,与传统PID控制方法进行比较并分析控制效果,以验证辨识模型能否满足控制要求。

1 理论建模

1.1 液体静压轴承系统

主控型静压主轴系统如图1所示,包含主动单面薄膜节流阀、 固定节流器、 嵌入控制油腔的四油腔静压轴承及主轴,图中O为轴承中心,Oj为主轴中心,主轴系统参数见表1。液体静压轴承结构如图2所示,四油腔静压轴承各油腔由控制油腔和承载油腔构成,控制油腔与承载油腔通过封油边隔开,控制油腔由主动节流阀供油,承载油腔由毛细管节流器供油,承载油腔主要承受主轴的重力,控制油腔为主轴提供油膜力以控制主轴位移,为防止各个油腔在运动时产生耦合效应,采用回油槽将各个油腔隔开。

表1 主轴系统参数

1—主动单面薄膜节流阀;2—固定节流器;3—嵌入控制油腔的四油腔静压轴承;4—主轴。

图2 液体静压轴承结构图

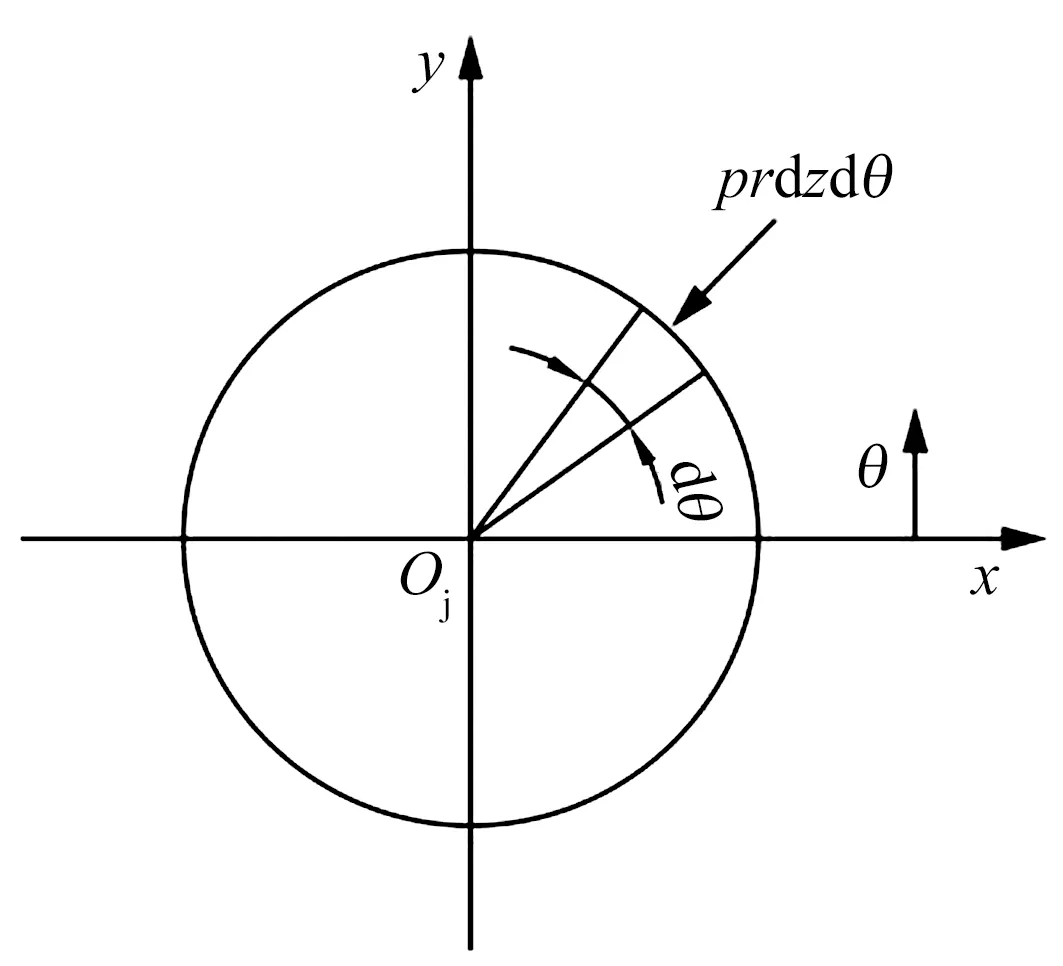

1.2 轴承油膜力计算

油膜力分析简图如图3所示。静压轴承在水平和垂直方向产生的油膜力分量分别为Fx和Fy,Fx1和Fx2分别为左、右控制油腔产生的油膜力,Fy1和Fy2分别为上、下控制油腔产生的油膜力,有

(1)

图3 油膜力分析简图

根据文献[7]可得,油膜力以x,y正方向为正,则轴承油膜力计算式为

(2)

式中:L为静压轴承宽度;p为油膜压力;θ为轴瓦包角,起始位置为x正半轴,逆时针方向增大;r为主轴半径。

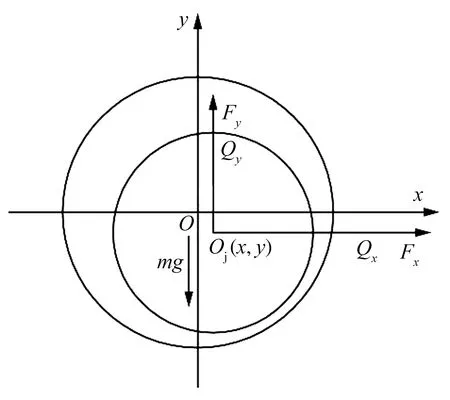

1.3 主轴轴心运动方程

主轴受力简图如图4所示,主轴在工作过程中受到重力、油膜力以及外载荷的作用[8],其运动方程为

(3)

图4 主轴受力简图

式中:m为主轴质量;Qx,Qy分别为外载荷在x,y方向的分量。

2 系统模型的频域辨识

2.1 辨识原理与方法

当前,复杂系统建模的方法主要有黑箱、白箱和灰箱。即便静压滑动轴承转子系统结构已知,但因结构复杂,研究系统各个环节参数难度高,工作量大,为得到满足实时控制要求的简易系统模型,将系统视作“黑箱”模型。

经前期研究发现,静压轴承转子系统在转速偏低、主轴位移范围偏小的情况下可视作线性定常系统[10]。谐波信号的幅值应选取适当,幅值过大可能会导致系统高频失稳,幅值过小可能与过多干扰信号掺杂,不易区分。因此,为简化试验,在转子不转的情况下采用频域响应分析法对系统进行辨识,具体步骤为:用AD5689模块对主轴x方向输入幅值3 V,频率1~200 Hz的一系列正弦波激励信号S1,通过AD7606模块采集系统的响应输出信号S2;通过MATLAB将S1与S2作比值,进行傅里叶离散变换,两者比值即为系统的幅频特性,将其表示为幅值与相位的形式。系统辨识信号输入输出过程如图5所示,公式为

(4)

图5 系统辨识信号输入输出过程

式中:|G(jω)|为系统的幅值;ω为角频率;φ(ω)为系统的相位。

绘制轴承系统伯德图(图6),绘制规则为相对于频率的对数尺度,|G(jω)|对数幅值的标准表达式为20lg|G(jω)|,单位为dB。

图6 静压轴承系统伯德图

由图6可知:在输入信号的频率较低时,系统的幅频特性变化基本稳定在40 dB左右,反映了信号的低频增益;系统的相频特性曲线约为90°左右,随着频率增大,系统的相频特性曲线持续缓慢衰减,在信号频率增大至100 Hz后,相频曲线逐渐趋于稳定,显示系统相位滞后约180°。因此,实际系统特性更贴近于二阶系统,故采用二阶系统的传递函数对实际试验数据模型进行拟合。

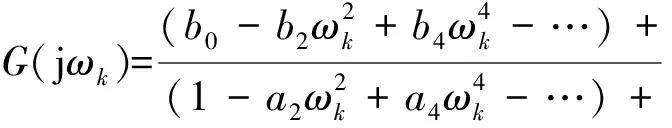

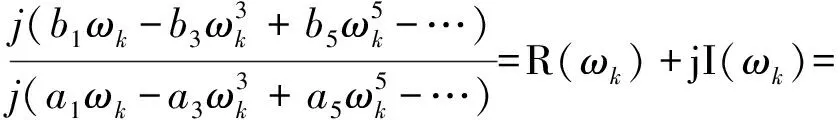

现采用文献[11]的方法进行拟合,假设传递函数的一般结构为

(5)

式中:G(s)为以s为系数的传递函数;an,bm为需要拟合的参数。

令s=jωk可得

Rk+jIk,

(6)

式中:Rk,Ik分别为ωk的实部和虚部。在(6)式两边同时乘以公分母后,分离实部和虚部并让实部和虚部相等,则

(7)

(8)

联立(7)和(8)式可得

(9)

则(9)式的完全公式为

(10)

sk=Rk+Ik;k=1,2,…,m,…,x,

Tk=Rk-Ik,

x=m+n+1。

(11)

将所有的频域辨识数据代入 (10)式即可得到an和bm。

通过以上拟合方法,得到系统传递函数为

(12)

2.2 模型验证

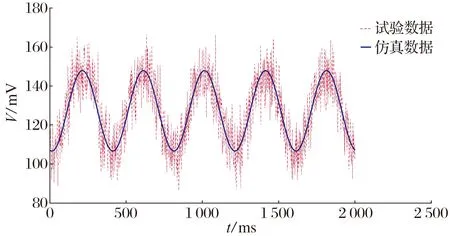

为验证辨识模型的准确性,设计静压轴承转子系统拟合试验:使用(12)式传递函数在Simulink工具中搭建仿真模型,在实际试验中对轴承系统供油1 min,转子转速为0,待轴承系统供油稳定,打开数据采集系统,同时在试验系统和仿真系统中输入幅值3 V,频率10 Hz的正弦信号,采集试验系统与仿真系统的输入输出信号,持续2 s,停止供油,结束试验。

静压轴承转子试验系统如图7所示,由机械部分、控制部分和测试部分组成。机械系统主要包括机床主轴、电动机、静压滑动轴承;控制部分主要包括控制器、压电陶瓷位移驱动器及电压放大器;测试部分包括涡流传感器以及信号产生与采集系统。试验时通过控制器输入测试信号,经电压放大器放大后输入到压电陶瓷位移驱动器,压电陶瓷位移驱动器对主动节流阀进行驱动控制,进而控制轴承内油膜力的变化。

图7 静压轴承转子试验系统

通过MATLAB处理试验数据后,将得到的仿真结果与试验数据进行对比,为更好地表现拟合程度,需要将试验数据进行滤波,常用滤波算法有限幅滤波、限速滤波、中值滤波、算术平均滤波以及滑动平均滤波等。在实际的数据采集中,各传感器的采样数据必然存在随机噪声,平滑滤波方法将连续N个采样值作为一个队列,每采样到一个新数据放入队尾,并且舍弃队首的一次数据,将队列中的N个数据进行算数平均运算,具有平滑度高,可有效消除信号中随机误差的特点,因此对试验数据进行平滑滤波。滤波前后试验与仿真数据对比如图8所示。

(a) 滤波前

由图8可知:滤波后仿真模型输出与实际试验输出电压拟合效果较好,仿真模型能很好地描述系统在低频低电压下的实际特性,验证了辨识模型的准确性。

3 主动控制仿真试验

为研究静压轴承转子辨识系统的可控性以及不同控制方法的控制效果,采用实际工业应用中常用的定载荷测试辨识系统的系统特性。PID控制为实际工业中应用极为广泛的一种控制策略,鲁棒性强且结构简单,大多数系统使用常规PID控制即可达到控制效果。MPC作为一种新兴控制技术,用于高度复杂的多变量控制设计,其建立在描述系统变量(输入、系统状态、输出)之间动态关系的开环模型上。选用MPC控制方法是因为其控制的精确度十分依赖系统模型,可以进一步验证系统模型的准确性。基于系统辨识模型构建轴承转子仿真系统,分别设计PID以及MPC控制器控制系统响应,在延迟1 s后对系统输入阶跃信号1 V,PID与MPC控制方法下的仿真控制效果如图9所示。

图9 PID与MPC仿真控制效果图

与PID控制相比,基于MPC控制器的系统响应最大波动量降低了约80%,调节时间也明显小于PID,控制效果较PID控制有较大提升。这是因为MPC控制方法精确度更加依赖模型,可以预测系统的运动轨迹,因此能诱导控制变量减少其与参考轨迹的差异值;而PID控制方法对模型依赖程度低,往往是运动出现偏差后再进行调整。

4 结束语

通过将系统整体看作“黑盒子”的辨识思想,利用静压主轴转子系统在低频低电压下的系统特性更接近于线性系统,对系统输入输出进行辨识,得出静压主轴转子系统在低频低电压范围下的系统特性更接近于二阶系统,并通过公式计算得出系统的传递函数,试验和仿真数据对比验证了传递函数的准确性;基于模型设计MPC控制方法并与PID控制方法进行比较,结果表明MPC具有更优的控制效果。