尾操纵轴承不利状态下极限能力及耐久性验证方法

张媛媛, 邓明明, 涂德民,刘明辉,吴小力

(1.中国航发中传机械有限公司,长沙 410200;2.洛阳LYC轴承有限公司,河南 洛阳 471039)

尾操纵轴承作为某型直升机尾减速器尾操纵部位的重要连接结构,起着传递航向助力器产生的操纵力,保证飞机航向操纵的重要作用。该型直升机尾减速器结构较特殊,尾操纵部位连接操纵杆与操纵轴的轴承仅一套,同时承受操纵杆、操纵轴的偏心和轴向载荷,工况复杂,其工作性能直接影响尾减速器的寿命。一旦该轴承失效,尾桨无法进行航向操纵,将给飞行带来严重的安全隐患,因此对尾操纵轴承的验证考核至关重要。

为研究轴承性能和可靠性的验证方案,国内外学者对轴承故障模式、监测、性能、寿命考核试验等方面进行了探讨:文献[1]针对船舶动力传动装置滚动轴承自主研制缺乏模拟试验台架和方法的问题,对模拟参数进行全面分析,结合模拟参数对轴承寿命影响因子的认知和经验,探讨了合理可行的模拟试验参数和模拟试验方法,并提出了模拟试验台架的设计方案;文献[2-3]研究了航空发动机传动轴承多支承台架试验的失效机理,认为支承轴承的游隙匹配使各轴承内部载荷存在较大差异,从而导致轴承疲劳失效,为轴承的优化设计提供了新思路;文献[4]针对高温、高速、重载工况下的航空发动机运转状态的特殊性,引入了多传感器轴承监测和性能考核系统,实现了对轴承运转状态的监测;文献[5]分析了航空发动机主轴轴承性能和寿命试验中的故障,对试验机转接段设计进行了改进,有效降低了试验期间轴承的噪声和温度。

轴承的试验方法和监测手段不断完善,但缺少直升机尾减速器轴承性能和寿命试验的系统性研究。本文提出了一种最大限度模拟真实飞行姿态的轴承性能和寿命考核评价方法,并通过试飞考核验证了试验方法的可靠性。

1 尾操纵轴承结构及安装位置

尾操纵轴承采用双半外圈双列角接触球轴承,其由2个半外圈、1个内圈、2个保持架、1个卡圈及数粒钢球组成,如图1所示。轴承内圈为一体化设计,有2列沟道,双半外圈由卡圈固定,不可分离。套圈及钢球选用80MoCrV40钢,耐高温性能较好,保持架选用40NiCrMo7优质结构钢,综合性能优异,卡圈选用常用轴承钢100Cr6。

图1 尾操纵轴承结构示意图

轴承内圈安装在操纵杆上,不旋转,外圈安装在操纵轴内孔中,随操纵轴旋转。轴承工作时不仅承受尾桨轴传递的径向载荷和操纵杆传递的轴向载荷,还要承受操纵轴与操纵杆的偏心。尾操纵轴承装配位置如图2所示,其额定动载荷为21.04 kN。

1—油池;2—操纵杆;3—齿轮;4—集油槽;5—尾桨轴;6—导筒;7—接油螺母;8—尾操纵轴承;9—操纵轴;10—螺母。

2 尾操纵轴承使用工况

2.1 润滑状态

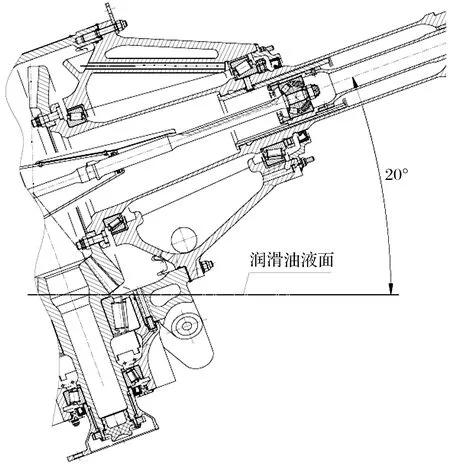

如图2所示,尾操纵轴承润滑原理为在离心力作用下,锥齿轮副飞溅出的润滑油在机匣封闭腔内形成油雾, 油雾附着到内壁上, 在重力作用下形成油滴被收集到集油槽内,从操纵杆导油槽进入轴承,通过回油孔及配合面的间隙回流到油池。轴承润滑油量少,润滑线路长,润滑条件严苛,对轴承自身性能与可靠性要求极高。

2.2 不利状态

尾操纵轴承的工作性能、可靠性与其工作状态有很大关系,其不利的工作状态主要为:

1)轴承处于不利装配位置(即装配尺寸链累积误差最大)导致轴承内、外圈变形,产生偏心。

2)轴承在承受较大载荷时,因尾桨轴和操纵轴的变形导致轴承内、外圈变形,产生偏心。

3)在直升机右倾飞行姿态下尾桨轴处于上翘状态,润滑油不能进入轴承内部导致润滑条件恶劣,轴承处于不利工作状态,如图3所示。

图3 直升机右倾飞行姿态下尾操纵轴承位置

2.3 载荷

尾操纵轴承随着操纵杆做轴向往复运动,承受轴向载荷。轴承两列外圈和钢球因承受轴向载荷方向不同而受力不同(推力和拉力),同时仅有一侧外圈和钢球受力,且大部分工作时间承受操纵拉力。当承受操纵拉力时,轴承左列(靠近操纵杆端)受力,右列不受力;当承受操纵推力时,轴承右列(靠近操纵轴端)受力,左列不受力。飞行载荷谱中规定了不同飞行状态下的操纵载荷值、持续时间和限制载荷值,考虑到外场飞行的不确定性和安全裕度,采取载荷谱中限制操纵载荷15 000 N作为轴承试验载荷。

3 考核评价方法

3.1 试验方案

根据尾操纵轴承的使用工况和1 200 h寿命要求,结合行业内轴承台架试验方法,设计了轴承不利状态下极限能力和耐久性考核评价方法,以最大限度地接近真实工况,全面考核轴承的性能和寿命。

尾操纵轴承台架试验考核主要包括性能试验和寿命试验:性能试验包括安装及性能台架试验(轴承安装到减速器上的安装性能试验)、干运转(断油后继续运转)试验、随尾减速器50 h初步核准试验、不利状态下极限能力试验、随尾减速器超转试验等;寿命试验考核包括随尾减速器1 800 h耐久性试验等。

3.2 不利状态下尾操纵轴承极限能力

3.2.1 不利装配位置的误差分析计算

对尾操纵轴承在装配时由于加工误差可能使其处于不利位置的所有误差项进行分析计算,分为尺寸极限差和最大形位公差计算。尺寸极限偏差计算是计算两零件之间的配合,取值为最大间隙值,如过盈配合则取值为0。最大形位公差计算只计算径向跳动公差和同轴度公差,取值均为规定的公差。经对轴承安装结构进行分析,计算尺寸链为 “轴承→操纵轴→隔套→导筒→尾桨轴→ 圆螺母→轴承衬套→后机匣→主机匣→桨距操纵装置”。经尺寸链计算,轴承尺寸极限偏差为0.411 mm,最大形位公差为0.299 mm,故尾操纵轴承加工、装配最大偏心量为0.710 mm。偏心角计算是通过反正切函数计算,正切值为轴承加工、装配偏心量与主机匣尾助力器安装面至轴承中点的距离之间的比值。主机匣尾助力器安装面至轴承中点的距离,计算尺寸链为“轴承→操纵杆→主机匣”。经计算,尾操纵轴承加工、装配最大偏心角为

αmax=arctan(Smax/Lmin)=6.31′,

式中:αmax为轴承加工、装配最大偏心量;Lmin为主机匣尾助力器安装面至轴承中点的距离。文中αmax取7′。

为模拟不利装配位置下轴承偏心状态,在操纵杆端与试验台加载部位设计了偏心装置(偏心座),实现了试验台对轴承综合施加载荷、偏心模拟的考核。

3.2.2 尾操纵轴系CAE建模分析计算

根据尾减速器装配关系,建立尾减速器整机数字样机模型(含尾操纵轴系),采用ANSYS进行有限元前、后处理和线弹性有限元分析。

针对尾操纵轴系的复杂结构,采用梁单元模拟操纵杆和操纵轴,采用MPC单元模拟尾操纵轴承,采用十节点四面体单元对尾减速器划分网格,共包括322 939个单元,566 570个节点,网格模型如图4所示。根据机匣受载情况,约束尾减速器主机匣3个安装腿的螺栓孔内表面沿x,y,z方向的位移。在操纵杆施加尾助力器载荷,在尾减速器输出齿轮轴的花键位置施加尾桨中心的限制载荷和中速度悬停回转状态(大重量)的载荷。由CAE计算得到在限制载荷作用下,尾操纵轴系综合位移最大值为2.395 mm;在中速度悬停回转状态的载荷作用下,尾操纵轴系综合位移最大值为1.879 mm。

基于模拟梁单元的尾桨操纵轴系,分别在操纵轴和操纵杆沿轴线方向取点,然后提取相应点的位移,经过换算得到操纵轴与操纵杆的变形偏心角。在限制载荷作用下,操纵杆与操纵轴形成的变形偏心角为179.748°;在中速度悬停回转状态的载荷作用下,操纵杆与操纵轴形成的变形偏心角为179.832°。为考核极限能力和充分考虑安全裕度,选取限制载荷(最大载荷15 000 N)作用下的偏心角15′作为轴承内、外圈的偏心角。

为模拟最大载荷下轴承偏心状态,充分利用尾操纵轴系结构,在尾操纵轴承的操纵轴端设计偏心轴套模拟件,实现了飞行状态下尾操纵轴承内、外圈偏心的真实模拟。

3.2.3 不利飞行姿态的模拟

当直升机右倾飞行时,尾操纵轴承随尾桨轴向上倾斜,轴承几乎接近干运转状态,为模拟尾减速器在空中的飞行姿态,设计了尾操纵轴承不利状态下极限能力的试验验证方案。将试验台增加一套倾斜装置,倾斜角度可调,如图5所示,控制安装尾减速器的试验平台在规定角度和时间下保持尾减速器正常运转,通过软件控制操纵轴加载机构施加要求的载荷,验证尾操纵轴承在尾减速器处于不同姿态时的受力情况。

图5 尾减速器倾斜装置图

根据轴承极限载荷在载荷谱中的占比设计试验载荷方案,分别设计轴承处于不利装配位置、轴系变形条件下的偏心状态及轴承在右倾飞行姿态下的模拟方案。通过对最不利装配位置及最大载荷下的偏心计算,轴承内、外圈理论偏心角叠加为22′,考虑到安全系数,将轴承极限状态下偏心角放大设定为1°,轴承内、外圈的偏心角通过设计偏心装置实现,如图6所示。

图6 尾操纵轴承偏心安装结构图

3.3 不利状态下尾操纵轴承的耐久性

轴承耐久性试验有加速等效法和施加1∶1载荷法(试验载荷与载荷谱中的载荷为1∶1,模拟真实载荷,不放大或缩小)。为真实模拟各飞行状态下的载荷和时间分配比,通过对载荷谱分析优化,将时间和载荷值整合归纳,耐久性试验采用1∶1载荷法,循环运转,按照轴承1 200 h寿命的要求,考虑到安全系数,试验总长为1 800 h,每4 h为一个循环,共循环450次。在最大载荷状态下轴承内、外圈偏心角 22′的情况,不考虑飞行姿态,试验台架设为水平放置,无左倾姿态下的进油机会,比实际飞行工况下润滑条件更严苛。

为模拟尾桨轴在实际工作状态时承受的复合载荷的大小和方向,设计了一套尾桨轴综合加载装置和操纵轴加载装置,编制了一套自动控制软件,可详细绘制出尾操纵轴承在1 800 h耐久性试验过程中的温度、受力等变化趋势。

4 试验结果

4.1 不利状态下极限能力试验

试验台模拟飞行不利姿态,右倾20°放置(图6),尾操纵轴承内、外圈模拟偏心安装。首先模拟内、外圈偏心角22′,试验台架水平放置,大载荷偏心试验8 h;然后在内、外圈偏心角1°状态下进行极限能力试验1 min。为测量在不利状态下极限能力试验时的轴承温度,改制了尾操纵轴系,增加热电偶测温装置。轴承加载情况如图7所示。

图7 不利状态下极限能力试验加载

试验过程正常,无异常响声,各结合面、密封处无渗漏油现象;试验后检查外观均无渗漏情况、磁性屑末检测信号器未吸附金属屑末,试验过程振动无异常;轴承经分解检查状态良好,处于可用状态,轴承未出现内、外圈或钢球表面基体金属疲劳剥落、断裂、卡死等失效情况,判定其通过了不利状态下极限能力试验考核。

4.2 1 800 h耐久性试验

试验台水平放置,尾操纵轴承模拟22′偏心安装,完成了1 800 h的循环运转试验。

试验过程正常,试验结果与4.1节极限能力试验结果相同,判定其通过了1 800 h耐久性试验考核。

5 结束语

通过分析计算不利装配位置导致尾操纵轴承内、外圈变形产生的偏心角,采用CAE建模计算轴承在承受大载荷下尾桨轴和操纵轴的变形,结合试验装置和尾减速器的结构特点,在试验装置中增加偏心座,将尾桨轴与操纵轴之间的轴套改为偏心轴套,最大限度模拟真实飞行状态,全面考核了轴承的性能和寿命。该尾操纵轴承考核评价方法有效保障了轴承的可靠性,填补了国内低速重载、长润滑线路、不利飞行姿态下的尾减速器尾操纵轴承综合评价技术的空白。

目前尾操纵轴承已批量装机使用,6台飞行时间接近1 200 h,装机使用情况良好,进一步验证了尾操纵轴承考核评价方法的正确性和全面性。

在1 800 h耐久性验证试验过程,未全程监控轴承套圈的温度,后续将重点开展轴承温升监控技术研究,进一步优化轴承考核评价方法。