返修次数对X80 管道环焊缝性能的影响

贾海东,朱丽霞,李丽锋,3,罗金恒,余文昌

(1.管网集团(新疆)联合管道有限责任公司,乌鲁木齐 830013;2.中国石油集团工程材料研究院有限公司,西安 710077;3.中国石油大学(华东),山东 青岛 266580)

0 前言

现代焊接技术的发展大幅提高了油气管道现场焊接的施工质量和效率,但因焊接质量不达标导致的环焊缝返修依然不可避免。近年来,油气管道由于环焊缝问题引发的失效事故频发[1-5],西气东输二线、漠大线、陕京三线等高钢级管道建成试压和投产运行初期发生的30 余起管道失效案例显示,70%以上失效是由于环焊缝缺陷引起的[6]。杨锋平等学者[7]对2011—2013 年的8 起环焊缝失效案例进行分析,发现其中5 起有焊缝返修痕迹;罗金恒等学者[8]收集并分析2011—2015 年的10 起环焊缝失效案例,发现其中6 起存在焊缝返修记录;王海涛等学者[9]通过梳理国内具有代表性的X70 和X80 钢管环焊缝脆性开裂案例,发现焊缝返修是与失效关联度最高的4 个关键因素之一。可见,返修焊后环焊缝的质量对管道的安全运行至关重要。

国内外油气管道标准对焊缝返修提出了具体要求:API Standard 1104《Welding of pipelines and related facilities》要求使用合格的焊接工艺进行焊接返修,2次返修需经过业主同意;DNV-OS-F101《Submarine pipeline systems》附录C 对管道焊缝返修次数提出“焊缝只能在同一区域补焊2 次”的规定;GB/T 50369《油气长输管道工程施工及验收规范》规定焊缝在同一部位的返修不应超过2 次,且根部焊缝只应返修1 次;西气东输二线管道标准中规定同一焊缝位置允许返修1 次;西气东输三线及中俄东线管道标准则规定同一位置返修的次数不应超过2 次且根部焊缝只可返修1 次。可见,各标准中对焊缝返修次数的要求并不统一,中国标准对根部焊缝返修次数的要求更加严苛。各国学者也针对焊缝返修次数开展了研究,宫平等学者[10]研究认为返修焊对焊缝表层和底层的金相组织无明显影响,焊缝进行6 次返修后,力学性能仍在标准允许范围之内[11];傅利斌等学者[12]及万里鹏等学者[13]分别研究了多次补焊对不同强度焊接接头组织和疲劳性能的影响,认为补焊次数对显微组织影响较小,但3 次及以上补焊次数会降低疲劳强度;Vega 等学者[14]发现多次补焊可影响X52 无缝钢管的力学性能;Moeinifar 等学者[15]研究了实际和Gleeble 模拟的双道次热循环对X80 钢热影响区性能的影响,认为M-A 组元的大小是影响热模拟临界再热影响区力学性能的重要因素;Vitasek[16]研究了对油气管道环焊接头的多次返修,发现随着返修次数的增加,焊接接头的质量降低。此外,焊缝返修中的大多数研究集中在基于有限元模拟研究残余应力的影响或分布[17-21],涉及管线管环焊缝多次返修的研究较少。该研究结合焊接热模拟及有限元数值模拟,探寻多次返修对高钢级管道环焊缝的组织、强韧性和承压能力的影响,为管道施工建设提供指导,为返修环焊缝的完整性管理提供理论支持。

1 试验材料与方法

采用ϕ1 219 mm、壁厚为18.4 mm 的X80 直缝埋弧焊管环焊缝,在环焊缝中心打磨V 形坡口后依据标准手工焊工艺进行返修,根焊采用ϕ3.2 mm 的E7016焊条,填充和盖面焊采用ϕ4.0 mm 的E10018-G 焊条。返修过程中采用K 型NiCr-NiSi 测定热循环曲线,如图1 所示,将其作为热模拟焊接温度控制曲线。在初始X80 环焊缝取样加工环焊缝热模拟试样,采用Gleeble 3500 热力学模拟试验系统,基于实际返修焊测得的热循环对焊缝进行1 次、2 次和3 次热输入,每道次升温速率146 ℃/s,峰值温度1 150 ℃,峰值温度保温1 s,t8/5时间为10 s,控制层间温度为100 ℃。针对不同次数热输入后的试样,观察焊缝区域不同位置的显微组织,进行维氏硬度和-15 ℃夏比V 形缺口冲击试验。模拟返修后焊接接头形貌如图2 所示,焊缝宽度6~7 mm,热影响区宽度2.5~4.0 mm。冲击试样的缺口分别开在焊缝中心、熔合线、熔合线+1 mm、熔合线+2 mm 和熔合线+3 mm 处。其中,熔合线+1 mm 位于粗晶热影响区与细晶热影响区的交界,熔合线+2 mm 位于细晶热影响区,熔合线+3 mm位于母材。

图1 焊缝返修热输入曲线

图2 返修后焊接接头形貌

采用Abaqus 模拟不同返修次数下环焊缝的应力场并分析承压能力。首先,根据环焊接头宏观形貌建立环焊缝模型,赋予各区域对应的材料属性,利用热源模型和Fortran 语言实现埋弧焊热源的加载,获得热源作用过程的温度场及其热循环。焊接应力场的计算主要通过导入温度场完成,网格属性变更为三维应力单元,保证温度场的网格与应力场网格同单元同节点,避免由于网格不一致造成的节点插值计算。对环焊缝模型进行补焊,重新加热1 次、2 次、3 次后得到不同返修次数下的应力场。对含不同次数返修环焊缝的管道施加内压,分析不同内压条件下环焊接头不同位置的应力场变化,进而分析环焊接头的极限承载能力。

2 试验结果与分析

2.1 返修次数对接头显微组织的影响

0 次、1 次、2 次和3 次返修后焊缝组织如图3 所示。可以看出,不同返修次数下,组织类型并未发生变化。焊缝组织以晶内成核针状铁素体和块状先共析铁素体为主。返修前,焊缝柱状晶形状明显,块状先共析铁素体沿柱状晶晶界析出,少量魏氏组织铁素体由晶界向晶内生长;随着返修次数增加,焊缝组织中的先共析铁素体含量略有增加,3 次返修后先共析铁素体明显增多、晶粒尺寸明显增大,且伴有较多的魏氏组织铁素体。

图3 不同返修次数的焊缝微观组织

0 次、1 次、2 次和3 次返修后粗晶热影响区组织如图4 所示。粗晶热影响区组织主要为粒状贝氏体,随着返修次数增加,粒状贝氏体晶粒内的M-A 组元排列有所改变,由在晶内沿板条呈方向性分布逐渐变得均匀分布、方向性排列减弱;此外,随着返修次数的增加,粗晶热影响区的平均晶粒尺寸发生变化:0 次返修时平均晶粒尺寸约32 μm,总体均匀;1 次返修后平均晶粒尺寸减小至约25 μm,但晶粒度分散性增大;2 次返修后晶粒尺寸进一步减小到约12 μm,且晶粒尺寸总体较均匀;3 次返修后平均晶粒尺寸约15 μm,局部有大晶粒出现。以上结果表明,多次返修对焊缝和热影响区组织的影响具有叠加效应,焊接热输入的作用使晶粒发生再结晶细化[22-23],随着热循环产生的反复加热和冷却作用,逐步细化后的晶粒又开始长大,焊缝和粗晶热影响区组织的劣化都在第3 次热循环(3 次返修)。

图4 不同返修次数的粗晶热影响区组织

2.2 返修次数对焊接接头韧性的影响

不同返修次数对焊接接头冲击韧性的影响如图5 所示。对比分析可以发现,无论返修次数,焊缝处的韧性最差,其次是熔合线处。不同返修次数下,熔合线的冲击韧性值相当。分析原因为熔合线处的粒状贝氏体组织较为粗大,晶粒内的M-A 组元尺寸较大且排列均具有一定方向性,对韧性不利;返修后,熔合线处的冲击韧性并未随返修次数表现出较大的波动,仅2 次返修后,粒状贝氏体组织细化并且晶粒较均匀,冲击韧性稍有提高。1 次返修、2 次返修均提高了焊缝、熔合线+1 mm、熔合线+2 mm、熔合线+3 mm 处的冲击韧性,但由于反复焊接热循环对组织的累积影响,3 次返修后各区域组织出现劣化,使得焊缝、熔合线+1 mm、熔合线+2 mm、熔合线+3 mm处的冲击韧性下降到比原始焊接接头相应位置更低的程度。

2.3 返修次数对硬度的影响

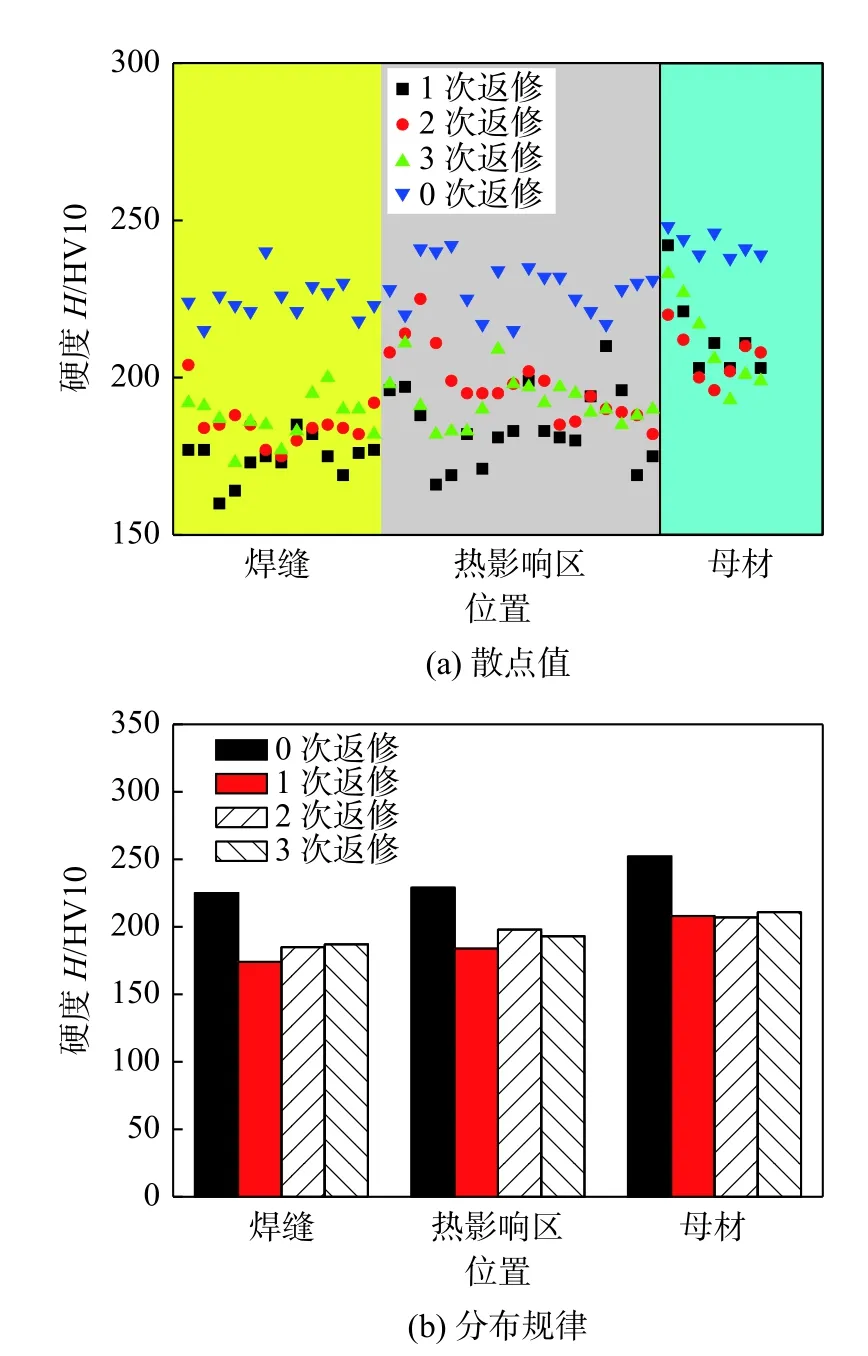

不同返修次数对焊缝、热影响区及母材的硬度影响如图6 所示,可以看出,返修使焊接接头的硬度显著下降,多次返修能够在1 次返修的基础上略微提高硬度,但提高程度并不明显。无论返修次数,焊缝及热影响区的硬度均低于母材,表明焊接接头均存在明显的软化,硬度最低区出现在焊缝。

图6 不同返修次数对焊接接头硬度散点值及分布规律

对焊缝、热影响区和母材硬度的分散性进行统计分析,结果见表1。可以看出,返修次数对焊缝的硬度均匀性影响不大,但焊缝返修增大了热影响区及母材的硬度分散性。由于在焊接返修中,热影响区和母材的显微组织受到了热输入的影响,显微组织中的相含量及晶粒尺寸发生变化,使得热影响区及母材的不均匀性增大。

表1 不同返修次数下焊接接头各区域硬度 HV10

2.4 返修对环焊缝应力场分布及承载能力的影响

对不同次数返修后环焊缝的承压能力进行模拟,环焊接头的等效应力云图如图7 所示,随着返修次数的增加,最大应力值增大,但增幅不显著。

图7 不同次数返修的环焊接头的应力云图

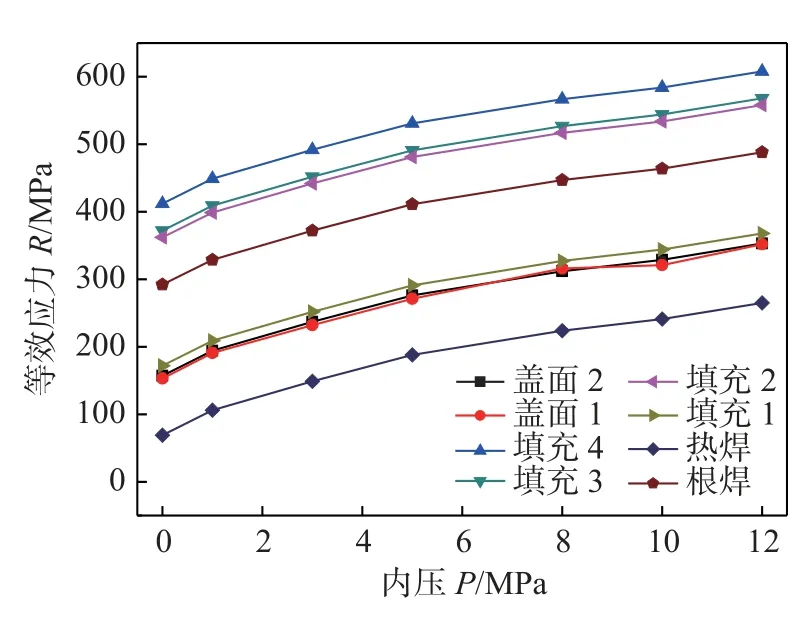

环焊缝不同位置(如图8 所示)的最大等效应力随内压的变化如图8~图12 所示。可以看出,未返修状态下,等效应力由外表面盖面焊层向内表面根焊层逐渐增大,根焊层的等效应力高于其他焊层,最高值位于根焊层的焊趾位置;1 次、2 次和3 次返修后,填充焊焊层的等效应力高于根焊层,整个环焊接头的应力最高值位于填充焊焊层。一般应力状态下,基于强度失效准则,环焊缝在整个壁厚截面的应力最高值达到屈服强度时,可认为开始发生失效。因此,未返修环焊缝在一般应力状态下的承载能力取决于根焊层,而返修后环焊缝的承载能力则取决于填充焊焊层。随着内压增大,环焊接头承受的等效应力随之增大,当环焊接头最大等效应力达到屈服强度后,随着内压进一步增大,焊接接头将发生变形,当环焊接头的最大等效应力达到抗拉强度时,焊接接头将发生断裂失效。将等效应力达到抗拉强度时的内压定义为管道的极限承压能力。

图8 自动焊焊接接头各焊层位置

图9 0 次返修时各位置的等效应力

图10 1 次返修时各位置的等效应力

图11 2 次返修时各位置的等效应力

不同次数返修后环焊缝的承压能力变化如图13所示。与未返修的环焊缝相比较,1 次返修使环焊缝极限承压能力下降12.1%,2 次返修下降15.3%,3 次返修下降16.7%。可以看出,1 次返修使环焊缝承压能力下降明显,此后随着返修次数增加,承压能力降幅较小。

图13 不同次数返修的环焊接头承压能力

3 结论

(1)不同返修次数下,焊接接头组织类型未发生变化;多次返修对组织的影响具有叠加效应,焊接热输入的作用使晶粒发生再结晶细化,且改变了晶内M-A 组元的尺寸和排列,对韧性具有优化作用,但随着热循环的反复作用,细化后的晶粒又开始长大,并在3 次返修后发生劣化,使得韧性反而低于初始环焊缝。

(2)焊缝返修使焊接接头的硬度显著下降,同时增大了硬度分布的分散性,多次返修能够在首次返修的基础上略微提高硬度,但提高程度并不明显。

(3)在内压作用下,返修后环焊缝的等效应力最高值分布在填充焊焊层,且应力值随返修次数的增加而增大;返修后环焊缝的承载能力主要取决于填充焊焊层,1 次返修使环焊缝承压能力下降明显,随着返修次数增加,承压能力降幅较小。

(4)综合考虑强韧性及承压能力,建议X80 管道环焊缝返修次数不应超过2 次。