NM450/ZG30SiMn 构件双丝窄间隙GMAW 焊缝成形及组织与性能

董曼淑,李富祥,彭春涛,孔浩宇,陈兵,孙清洁

(1.宁夏天地奔牛实业集团有限公司,宁夏 石嘴山 753001;2.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨 150001;3.哈尔滨工业大学(威海),山东省特种焊接技术重点实验室,山东 威海 264209)

0 前言

刮板运输机是用于煤矿运输的重要设备,中部槽是刮板运输机的主要部件,而且也是使用量与消耗量最大的部件[1]。目前,高端刮板运输机设备仍依赖进口,国产中部槽质量低,严重限制了中国煤炭行业的发展。焊接是完成中部槽制造的一种重要工艺[2],现在中部槽多由厚板耐磨钢槽帮与铸钢中板焊接而成,厚板的焊接已然是建造这些大型装备不可或缺的工艺[3-4]。对于厚板焊接,传统的方法需要开大角度坡口[5-6],焊接时采用多层多道焊,焊接效率低、成本高,而且焊件往往内部应力较大,变形严重。相比之下,窄间隙焊接技术选用小角度的坡口,相对传统坡口断面面积减少50%以上[7],降低了焊接成本,提高了生产效率,此外,窄间隙焊接减少了焊接道次,焊接应力及变形也相对较小,焊接接头质量高。目前,研究较多的窄间隙GMAW 焊接方法有摆动电弧GMAW、磁控GMAW 及双丝GMAW 等。

双丝窄间隙GMAW 是一种高效焊接方法,较其他窄间隙GMAW 具有焊接速度快、熔覆效率高的优点,并且能够有效解决窄间隙焊接中常见的侧壁未熔合缺陷[8-11]。Pańcikiewicz 等学者[12]采用单丝GMAW与双丝GMAW 分别对15 mm 厚S355J2 非合金结构钢进行焊接,结果表明:采用双丝焊焊接时间较单丝焊缩短了40%。Liu 等学者[13-14]研究了2 根焊丝夹角对焊接过程稳定性和电弧行为的影响,结果表明:当2 根焊丝没有夹角时,熔宽小,容易造成侧壁未熔合;而当2 根焊丝夹角过大时,容易造成咬边缺陷。Han 等学者[15]基于流体仿真研究了在不同的焊接速度与送丝速度下双丝焊的熔池流动性为与焊缝成形的关系,发现较小的送丝速度和较大的焊接速度会造成未熔合缺陷,而较大的送丝速度会产生指状熔深。Cai 等学者[16]研究了保护气成分对双丝GMAW电弧形态与焊缝成形的影响。胡奉雅等学者[17]采用双丝GMAW 实现了84 mm 厚EH40 钢窄间隙焊接,得到了无缺陷、性能优良的焊接接头。

双丝窄间隙GMAW 在焊接效率与焊接质量上都有一定优势,在厚板焊接领域有着广泛的应用,但是采用双丝窄间隙GMAW 焊接方法进行厚板NM450与ZG30SiMn 构件焊接的相关研究较少,采用双丝窄间隙GMAW 进行厚板NM450 与ZG30SiMn 构件的焊接,有望丰富中部槽的焊接工艺,对于实际生产有一定的指导意义。

1 试验方法

焊接试验采用自主设计双丝GMAW 焊枪,示意图如图1 所示,并将焊枪固定在六轴联动钱江机器人上以实现自动化焊接。2 个GMAW 焊接电源分别采用林肯POWER WAVE® S500 焊机和林肯POWER WAVE® S350 焊机,2 个焊机均能够提供多种标准焊接波形以满足各种焊接模式的需求,以焊接方向为正方向,处于前面的焊丝连接S350 焊机,后面的焊丝连接S500 焊机。

图1 双丝GMAW 焊枪示意图

试验所用母材为尺寸为50 mm×250 mm×350 mm的ZG30SiMn 与NM450,试验所用焊丝为直径1.2 mm的GHS-70。母材与焊丝的化学成分见表1。焊接过程中采用I 形坡口,反变形为4°。试验所用保护气为80%Ar+20%CO2的混合气体,保护气流量为30 L/min。

表1 母材及焊丝化学成分(质量分数,%)

在模拟坡口中进行模拟填充试验,采用手工TIG将碳钢板点固为14 mm 宽、25 mm 深的坡口,探究焊丝夹角与焊接模式对填充试验的焊缝成形与截面形貌的影响并提取焊接接头的焊缝填充高度h、熔宽w及润湿角α等信息,测量方法如图2 所示。

图2 焊缝信息测量示意图

在得到最佳焊丝夹角θ与最优模式组合后进行50 mm 厚板的焊接,试验前先用角磨机将母材打磨干净并用丙酮擦拭待焊工件表面,然后将工件放置在水冷铜上用夹具夹紧,准备工作完成后进行焊接试验。焊接完成后,沿垂直焊缝方向截取并制备金相试样,依次采用180 号、400 号、800 号、1200 号砂纸进行打磨并用2.5 μm 金刚石研磨膏进行抛光,抛光完成后采用体积分数4%的硝酸酒精试剂进行腐蚀,腐蚀时间为8~10 s。金相试样制备完成后,采用OLYMPUS DSX510 光学数码显微镜进行焊缝区组织观察,拍摄焊缝区打底层、填充层、盖面层的金相图片。之后采用维氏显微硬度计进行硬度测试,加载力为2.94 N,加载时间为10 s。

2 试验结果

2.1 模拟坡口填充试验及结果

试验前将导电嘴预制为2°,6°和10°,所以通过导电嘴的2 根焊丝夹角也为2°,6°和10°,在不同角度下分别进行窄间隙坡口模拟填充试验。分别记为1 号试验、2 号试验和3 号试验。当焊机为脉冲模式时电弧力较大,而且由于电流电压的周期性变化会对熔池有一定的震荡作用,为了利用脉冲模式的优点,将S350 焊机调节为脉冲模式,S500 焊机调节为恒压模式,并且确定2 根焊丝伸出长度均为20 mm、2 根焊枪送丝速度均为5.5 mm/s、焊接速度均为3.5 mm/s,在热输入一定的条件下进行焊接,所得到的焊缝成形与截面形貌如图3 所示,并提取了焊接接头的熔宽w、焊缝填充高度h、润湿角α等参数,测量结果如图4 所示。通过分析不难发现,在焊丝夹角为2°,6°和10°条件下进行焊接都能够得到成形良好的焊缝;但是在焊丝夹角为2°的时候,由于夹角过小,电弧不能有效燃烧侧壁,并且熔池集中在焊缝中心,使得熔化侧壁的热量较少,导致熔宽较小、润湿角较大而且出现了侧壁未熔合缺陷;在焊丝夹角为10°时,夹角过大,焊丝端部距离侧壁较近,使得到达侧壁的热量较大,并在电弧力的作用下,侧壁熔化金属内凹造成了咬边;在焊丝夹角为6°时,焊丝端部与侧壁距离适中,最终得到侧壁熔合良好的接头,虽然在此角度下底角处出现了未熔合,但这主要是因为坡口底部为直角,熔池没有充分流动熔化底角,而在实际的窄间隙焊接中采用了带有凹槽的水冷铜,能够保证焊缝背部成形良好与底角熔合良好。所以,在50 mm 厚板窄间隙焊接时,保证2 根焊丝夹角为6°。值得注意的是,由于脉冲模式下的电弧力较大,对熔池的冲击作用较强,会使得焊接熔池聚集在受力最大位置处的两侧,当熔池凝固后,焊缝中心会有隆起,形成w 形焊缝,特别是焊丝夹角较大时,中部隆起更加明显。考虑到焊缝中部有隆起不利于进行多层单道的窄间隙焊接[18],随后进行了焊接模式组合的探究试验。

图3 不同焊丝夹角得到的焊缝成形与截面形貌

图4 不同焊丝夹角得到的焊缝信息

试验分别采用S350 焊机与S500 焊机均为恒压模式、S350 焊机与S500 焊机均为脉冲模式、S350 焊机为恒压模式且S500 焊机为脉冲模式3 种模式组合进行窄间隙坡口模拟填充试验,分别记为4 号试验、5 号试验和6 号试验。而且2 根焊丝夹角为6°、2 根焊枪送丝速度均为5.5 mm/s、焊接速度均为3.5 mm/s时,所得到的焊缝成形与截面形貌如图5 所示,焊接接头的熔宽w、焊缝填充高度h、润湿角α测量结果如图6 所示。数据表明:3 种焊接模式组合对焊接接头的焊缝填充高度与熔宽影响不大;S350 焊机与S500焊机均为恒压模式的模式组合下得到的接头焊缝成形与截面形貌较好,没有未熔合缺陷存在而且熔体润湿效果好;虽然在S350 焊机与S500 焊机均为脉冲模式、S350 焊机为恒压模式,S500 焊机为脉冲模式2种组合下的熔体润湿性较好,但是焊接接头存在未熔合缺陷而且焊缝中部有隆起,而S350 焊机与S500焊机均为恒压模式的模式组合下得到的焊接接头并未出现W 形焊缝。所以,在50 mm 厚板窄间隙焊接时,采用S350 焊机与S500 焊机均为恒压模式的模式组合。

图5 不同焊接模式组合得到的焊缝成形与截面形貌

图6 不同焊接模式组合得到的焊缝信息

2.2 厚板焊接试验及结果

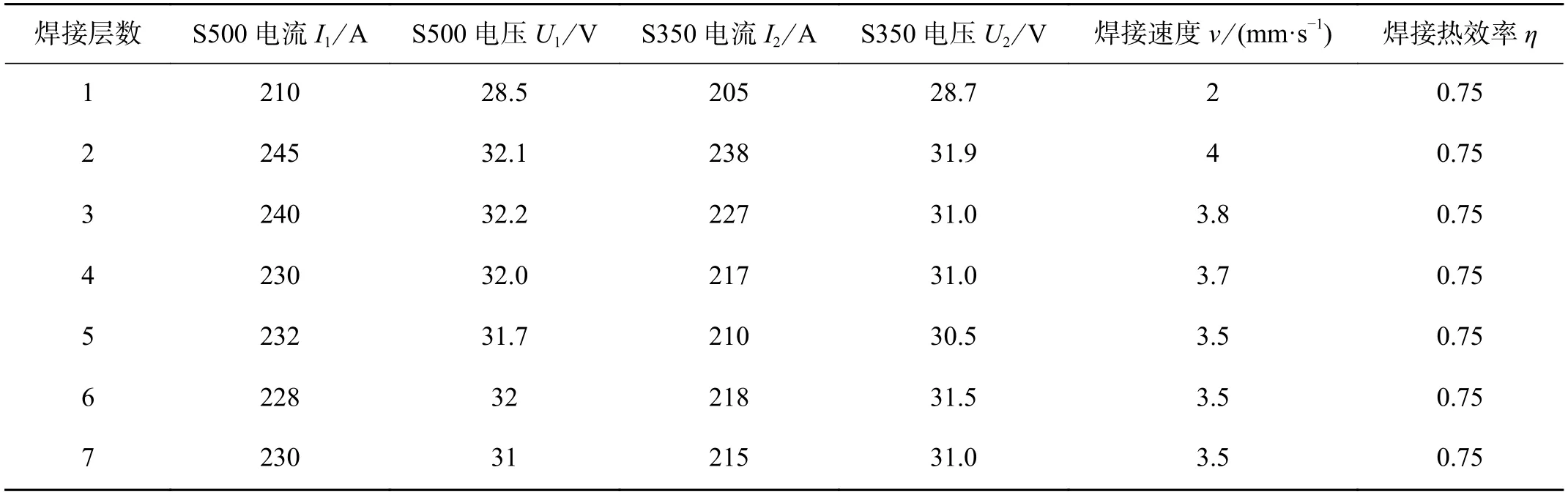

在前面的工艺试验中已经确定2 根焊丝夹角为6°,焊接模式组合为S350 焊机与S500 焊机均为恒压模式下能够得到较好的焊接接头,于是焊前将2 根焊丝之间夹角预制为6°,2 根焊丝端部延焊缝方向距离为15 mm,S350 焊机与S500 焊机均为恒压模式,采用表2 的试验参数进行50 mm 厚板多层单道焊接试验,焊接示意图如图7 所示。

表2 厚板焊接试验参数

图7 厚板焊接过程示意图

图8 为50 mm 厚板多层单道焊接试验得到的焊接接头,可以看出在此参数下得到的焊接接头无未熔合等宏观缺陷,焊缝的非对称分布主要是由于异质导热性的差异,其对焊缝成形并不会造成不利影响。可以确定,采用双丝GMAW 焊接方法在进行NM450/ZG30SiMn 构件窄间隙焊接时,具有一定的优势,这是因为互呈角度的2 根焊丝使得电弧的热量能够在窄间隙破口内较为均匀分配,而并非集中在焊缝中心,并且在电弧力的作用下,熔池能够充分润湿侧壁[19],而且2 根焊丝熔化形成一个熔池,使得熔池存在时间延长,熔池能够充分流动,这些条件都有利于改善熔池的形态与流动状态,有利于抑制侧壁未熔合缺陷的产生。试验母材碳当量较高容易产生冷裂纹,但是在无预热条件下仍未见宏观裂纹,这表明:采用双丝窄间隙GMAW 焊接方法能够使焊接温度场均匀分布,改善接头应力状态。

图8 50 mm 厚板多层单道焊接试验得到的焊接接头

在进行厚板单道多层焊时,每一层的热输入都不一样,热输入的差异会导致焊缝不同层的显微组织也存在差异。采用双丝GMAW 得到的焊接接头焊缝位置的盖面层、填充层、打底层的显微组织如图9 所示。如前所述,焊缝显微组织以针状铁素体为主,同时存在有少量块状铁素体,针状铁素体是一种强韧相,这也解释了为什么在较大热输入下进行焊接焊缝也未出现裂纹。盖面层焊缝中有较多块状先共析铁素体,由于在进行多层单道填充时积累了大量的热量,在进行盖面焊时,相当于增加了热输入,使得焊缝金属冷却速度变慢,高温停留时间长,相变时间增加,从奥氏体边界析出先共析铁素体,其周围存在大量交错的针状铁素体。先共析铁素体为柔软相,它的存在会使得焊接接头硬度较低;而在填充焊时,虽然热输入较高,但是由于填充焊的焊缝经历了多次热循环会使得组织进行多次相变,所以填充层焊缝的组织中铁素体多以针状铁素体的形式存在,晶粒较为细化;在进行打底焊时,采用了水冷铜,铜的导热系数较大,会带走一部分热量,而且由于冷却水的作用,焊缝金属冷却速度加快,高温停留时间短,即使在较大热输入下进行焊接,仍没有出现较多的块状铁素体,显微组织为主要为大量的针状铁素体。

焊缝组织的差异必定会导致焊缝的性能也存在差异,从打底层到填充层每隔1 mm 取一个点,采用维氏硬度计对得到的焊接接头焊缝进行硬度测试,测试结果如图10 所示,可以看出打底层的硬度大于填充层的硬度大于盖面层的硬度,这与显微组织的差异分析一致。

图10 厚板接头焊缝显微硬度

3 结论

(1)在所采用的工艺参数范围内,2 根焊丝夹角为6°时,较为合适;当角度过小时,会出现侧壁未熔合缺陷;当角度过大时,会出现咬边缺陷。

(2)在所采用的工艺参数范围内,在S350 焊机与S500 焊机均为恒压模式的模式组合能够进行稳定焊接,并且得到焊缝成形良好、无未熔合缺陷的焊接接头。

(3)采用双丝窄间隙GMAW 焊接方法能够使得焊接温度场分布均匀,避免了裂纹的出现。双丝电弧能够在窄间隙坡口内稳定燃烧并熔化侧壁,而且形成的熔池为凹液面形态,熔体能够在侧壁充分铺展润湿。

(4)焊缝显微组织主要为针状铁素体与块状铁素体,盖面层存在有数量较多的块状铁素体,而填充层与打底层块状铁素体较少而且块小,这会导致填充层与打底层焊缝的硬度要比盖面层高。