22MnB5/DP590 不等厚单脉冲电阻点焊接头组织

于永梅,娄国栋,荆毅

(1.沈阳化工大学,沈阳 110142;2.东北大学,轧制技术及连轧自动化国家重点实验室,沈阳 110819)

0 前言

进入21 世纪以来,世界各国面临的碳排放、环境污染问题日益严峻。经研究发现降低汽车车身重量是降低能耗、减轻碳排放的有效途径之一[1]。轻量化和增强安全性设计也成为现代汽车工业的重要发展方向。

与传统钢铁材料相比,先进高强钢作为低密度、高强度、高韧性的新型材料能够同时具备轻量化和安全性的双重需求[2]。其中,双相钢DP590 主要由软相铁素体和硬相马氏体组成,因其兼具高的碰撞吸收能、高的加工硬化率和高的延展性而成为汽车结构件的主力钢种,被广泛应用于汽车的悬挂系统、保险杠和加强件等[3-4]。近年来兴起的22MnB5 热成形钢具有1 500 MPa 的超高强度,在减薄车身材料厚度的同时能满足汽车碰撞的安全性能,广泛运用在A柱、B 柱和底板等抗冲击和冲撞的结构上,在汽车制造中具有广阔的应用前景[5-6]。

电阻点焊因加工时间短、生产率高和较长的动态稳定性等优点而作为汽车白车身的主要连接手段。同时,电阻点焊是对电极间基材的一个快速高温、高压、冷却的复杂过程,其焊接接头的熔核区和热影响区的形成很大程度上取决于焊接参数:焊接电流和焊接时间[7-8]。针对轻量化的需要,不同种类的先进高强钢往往需要连接在一起以满足不同车身部位的性能要求。然而,22MnB5 超高强钢由于较高的C 含量导致其电阻点焊性能较差,因此,在与热物理性、化学成分和母材组织性能等差异较大的DP590 双相钢进行异质不等厚度的连接时,面临成分偏析、组织不均匀和残余应力大等系列化问题,给焊接工艺和焊接质量带来极大的困难[9-10],成为制约22MnB5 广泛应用的关键瓶颈问题之一。

该研究利用单脉冲电阻点焊技术分别研究不同焊接时间和焊接电流工艺下22MnB5/DP590 异质不等厚电阻点焊接头的显微组织和显微硬度的变化规律,为异质不等厚电阻点焊提供理论参考。

1 试验材料与方法

试验所用母材分别为1.2 mm 厚的22MnB5 冷轧态钢带(商业化)和1.7 mm 厚的DP590 钢带,母材显微组织如图1 所示。母材22MnB5 钢主要由压扁态铁素体和珠光体组成;DP590 钢主要由铁素体和弥散分布的马氏体岛组成。22MnB5 及DP590 钢的化学成分见表1。22MnB5 碳当量为0.46,DP590 碳当量为0.38。

表1 22MnB5 及DP590 钢的化学成分(质量分数,%)

图1 22MnB5 和DP590 母材的显微组织

采用NJFST 中频机器人直流电阻点焊机进行试验,电极选用直径为6 mm 的铬锆铜圆平头电极,在焊接开始前,将母材用砂纸打磨光亮后再用无水乙醇擦除表面残留污物。采用控制变量的焊接方法设置焊接工艺参数进行多次试焊,最终确定合理的点焊工艺参数见表2。

表2 点焊工艺参数

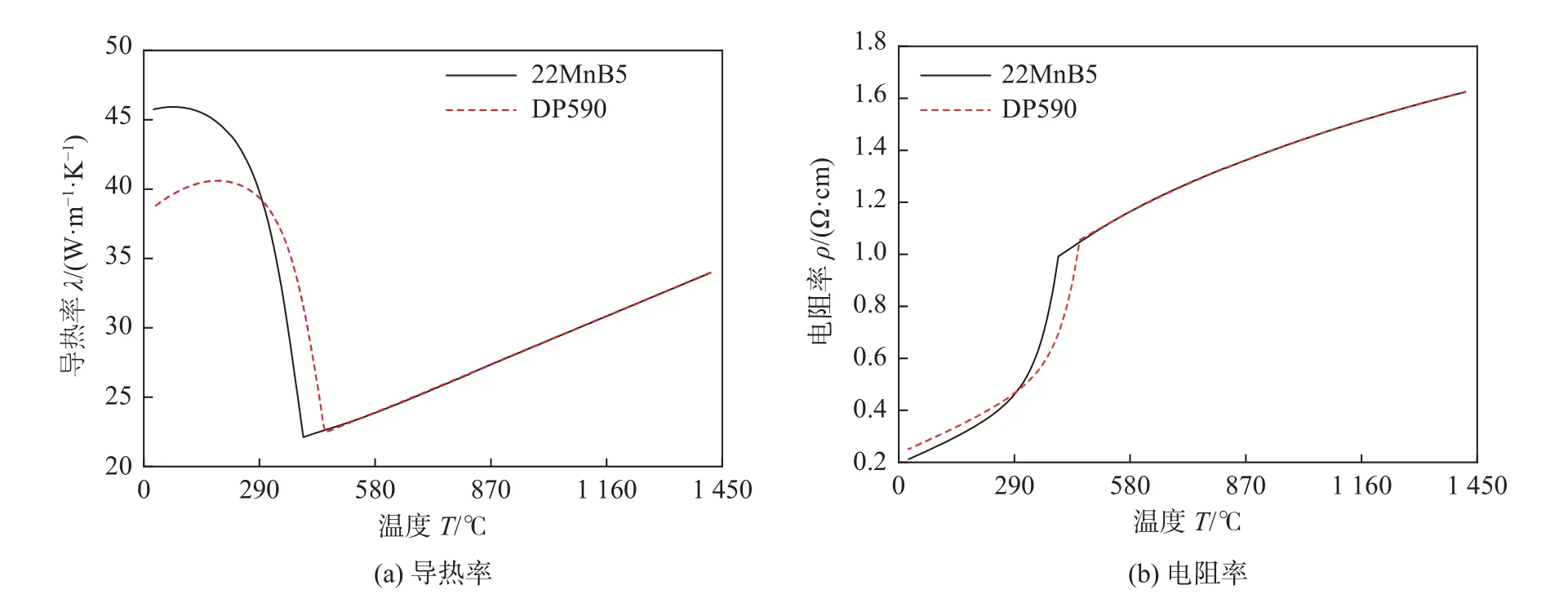

焊后试样经线切割、镶嵌、打磨、抛光后分别用4%硝酸酒精和苦味酸进行腐蚀,随后通过奥林巴斯光学显微镜进行显微组织观察;在图像分析自动转塔显微硬度计下进行显微硬度测试,打点硬度参数为:测试间距为0.2 mm、加载力为4.9 N(500 g)、加载时间为10 s,显微硬度测试路径如图2 所示。通过JMatPro 计算了22MnB5 和DP590 的热物理性能,图3为22MnB5 和DP590 热物理性能。由图3 可知,当温度介于室温到300 ℃之间时,22MnB5 的导热率大于DP590,而其电阻率小于DP590;当温度介于300~650℃之间时,22MnB5 的导热率小于DP590,电阻率大于DP590;当温度大于650 ℃时,电阻率和导热率近似相等。

图2 显微硬度测试路径

图3 22MnB5 和DP590 热物理性能

2 试验结果与分析

2.1 焊接时间对接头微观形貌的影响

点焊接头的几何特征用熔核直径和压痕率表示,式(1)[11]为压痕率δ计算公式:

式中:C为压痕深度;B为母材厚度;C1,C2则分别为DP590 和22MnB5 侧压痕深度;B1,B2则分别为DP590和22MnB5 的母材厚度。

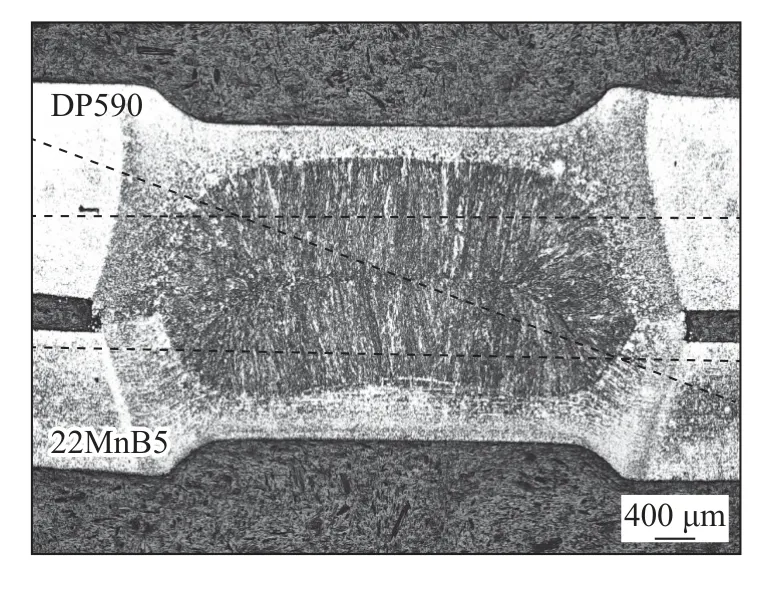

图4 为不同焊接时间的接头微观形貌。点焊接头的熔核区以枝晶的方式由两侧向结合面中心方向生长,当焊接时间为160 ms 时,熔核发生偏移,结合面向较厚的DP590 侧弯曲。随焊接时间的增加,结合面变得平直且熔核整体向DP590 侧偏移。

图4 不同焊接时间的接头微观形貌

式(2)为电阻点焊过程中的总热量Q:

式中:I为焊接电流;R为电路电阻;t为焊接时间。

式(3)为热平衡方程:

式中:Q1为有效热输入;Q2为损失的热量(损失的热量与焊接时间成正比)。

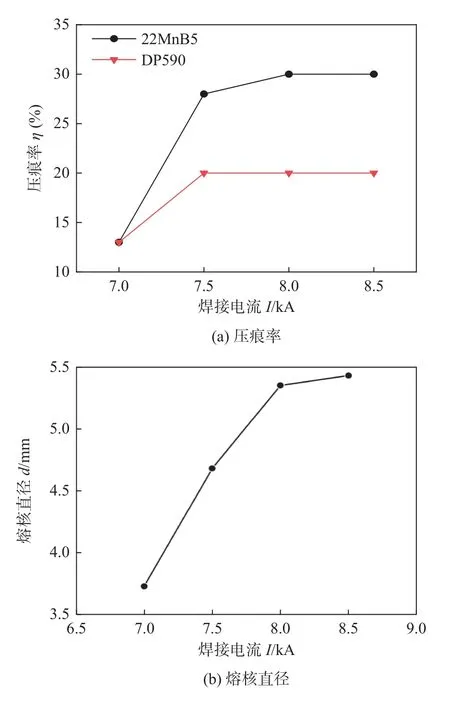

图5 为不同焊接时间下22MnB5/DP590 点焊接头在的压痕率和熔核直径。从图5a 可知:随着焊接时间的增加,压痕率增加且22MnB5 侧压痕率始终大于DP590 侧压痕率。结合图3 和式(2)~式(3)可知:焊接时间为160 ms 时,影响22MnB5 和DP590 母材有效热输入的差异的主要因素是母材内阻,较厚的DP590 内阻大、散热强度小,有效热输入高,熔化的金属量多;较薄的22MnB5 内阻较小、散热强度大,有效热输入低,熔化的金属量少,所以在短时间内因熔化量的差异导致熔核呈不对称分布。从图5b 可知:随着焊接时间的增加,熔核直径先增加后下降。根据式(2)~式(3)可以看出:过长的焊接时间增加了焊接过程的散热量,导致有效热输入减少而抑制了熔核直径的增长;处于熔融状态的熔核区降低了材料的屈服强度,所以,随着焊接时间的增加和电极头长时间的加压,使接头压痕率增加[12]。随着焊接时间的增加,导致结合面变得平直且熔核偏移向DP590 侧。

图5 不同焊接时间下22MnB5/DP590 点焊接头的压痕率和熔核直径

2.2 焊接电流对接头微观形貌的影响

图6 为不同焊接电流下接头微观形貌。焊接电流为7.0 kA 时熔核区发生较明显的不对称现象,DP590侧熔核面积更大,结合面向较厚的DP590 一侧弯曲。与焊接时间对熔核偏移的影响相比,随着焊接电流的增加,结合面弯曲程度减小,熔核偏移程度减小。一方面,焊接电流较小时,较薄件22MnB5 在点焊过程中有效热输入不充足导致母材金属熔化量较少;另一方面,根据式(2),较厚的DP590 内阻大,总热量Q多,焊件中心远离电极而导致散热强度缓慢,相比之下,较薄的22MnB5 内阻小,总热量Q少,焊件中心靠近电极,散热较快,所以两侧母材因产热、散热的热流密度分布的差异造成焊接温度场分布不均匀,使熔核向较厚DP590 侧偏移[13]。

图6 不同焊接电流下接头微观形貌

图7 为不同焊接电流下22MnB5/DP590 点焊接头的压痕率和熔核直径。结合式(2)~式(3)可以看出:随着焊接电流的增加,母材金属熔化量增加、点焊接头熔核直径增加,而22MnB5/DP590 压痕率先增加后保持不变,导致熔核偏移得到改善。

图7 不同焊接电流下22MnB5/DP590 点焊接头的压痕率和熔核直径

2.3 熔核区的显微组织

图8 为22MnB5/DP590 点焊接头熔核区的显微组织。由图8a 可知:点焊接头熔核区呈现了熔化后凝固结晶的显微组织形态,熔核区是母材金属经历高温熔化和快速凝固的区域,在凝固过程中发生了液相→奥氏体→马氏体相变的过程。熔核在电极水循环快速冷却的作用下在熔池边缘固液间产生较大过冷度,导致熔核区晶粒通过非均匀形核的生长方式在熔核边缘的母材上形成联生结晶,在熔池内部沿温度梯度的柱状晶垂直于熔核边界生长,直到两侧柱状晶于焊缝中心相遇而停止生长,并形成一条凝固线,最终形成晶粒粗大的板条马氏体[14]。从图8b可以清晰的观察到晶体的生长状态,熔核区高温熔化的液态金属的凝固过程包括:形核和晶核长大。随着快速结晶的进行,某些元素在固相晶粒中的溶解度降低,继续在固-液界面的尖端不均匀地向熔核中心凝固线移动,导致液相凝固末端某些合金元素聚集,使熔核中心产生偏析[15]。

图8 22MnB5/DP590 点焊接头熔核区显微组织

2.4 热影响区的显微组织和液态裂纹

图9 为22MnB5/DP590 点焊接头热影响区显微组织。由图9 可知:与熔核区相比,热影响区主要发生固态相变的过程,由于母材组织和焊接热循环的相互作用使热影响区产生微观结构梯度,热影响区峰值温度介于Ac3和固相线之间,经完全奥氏体化后冷却形成马氏体,按马氏体晶粒度的大小将热影响区分为粗晶区和细晶区。靠近熔核区的粗晶区峰值温度高、高温停留时间长,奥氏体长大速率快,奥氏体晶粒比较粗大。22MnB5 和DP590 具有高淬透性,在电阻点焊高的冷却速率下,热影响组织全部转变为具有晶粒度梯度的板条马氏体。

图9 22MnB5/DP590 点焊接头热影响区显微组织

焊接电流为8.5 kA、焊接时间为160 ms 时有效热输入最大,在此高温加热过程中产生了液态裂纹的焊接缺陷,图10 为液态裂纹的形貌。由图10 可知:液态裂纹在22MnB5 侧靠近熔核区边缘处萌生,并沿熔核边界向热影响区扩展。电阻点焊是速热速冷的过程,高合金22MnB5 侧紧靠熔核的热影响区由于溶质偏析而存在低熔点的组分引起晶界液化,导致熔融液膜在高温下出现,在电极的压应力作用下,熔核区对未熔化的母材有压应力,在冷却过程中因厚度方向存在更大的温度梯度而产生热应力,使熔融液膜收缩无法承受拉应力而撕裂。DP590 因其低水平的合金成分和较好的热延展性使其具有较好的抗液化裂纹的能力[16]。

图10 液态裂纹

2.5 显微硬度分析

图11 为22MnB5/DP590 点焊接头显微硬度分布。由图11 和图2 可知:点焊接头的22MnB5 侧的显微硬度由母材到熔核区呈现出先增加后下降的趋势,而DP590 侧的显微硬度值则由从母材到熔核区一直保持增加,并在熔核区达到峰值。22MnB5 侧热影响区显微硬度最高为559.24 HV 左右。受点焊接头熔核区受马氏体相变的影响,熔核区硬度约为22MnB5母材硬度的2.12 倍、DP590 母材硬度的2.02 倍。受马氏体晶粒度梯度的影响和细晶强化的作用,细晶区整体硬度高于粗晶区。异质点焊接头两侧热影响区显微硬度值存在较大差异,这是由于22MnB5 母材较高的碳含量和淬透性导致22MnB5 热影响区的显微硬度高于DP590 热影响区的显微硬度。受高碳22MnB5和低碳DP590 熔核互溶和稀释的影响,22MnB5/DP590点焊接头熔核区的显微硬度介于22MnB5 热影响区和DP590 热影响区的显微硬度之间。

图11 22MnB5/DP590 点焊接头显微硬度分布

3 结论

(1)焊接电流为7.5 kA 时,随着焊接时间的增加,熔核向DP590 侧偏移,熔核直径先增加后下降,22MnB5/DP590 压痕率单调递增,但22MnB5 侧压痕率始终大于DP590,这与2 种材料的热物理性参数、散热强度及金属熔化状态等差异性有关。

(2)焊接时间为160 ms、焊接电流为7 kA 时,熔核向DP590 侧偏移;随着焊接电流的增加,熔核直径增加、熔核偏移程度减小,22MnB5 和DP590 压痕率先增加后保持不变。与焊接时间对熔核偏移的影响相比,焊接电流对熔核偏移的影响更小。

(3)异质不等厚22MnB5/DP590 点焊接头主要分为3 个区域:熔核区为粗大的板条马氏体,热影响区为较粗马氏体的粗晶区和较细马氏体的细晶区,原始母材区域。焊接电流为8.5 kA、焊接时间为160 ms时,22MnB5 侧热影响区出现液态裂纹的焊接缺陷,为防止液态裂纹的出现,焊接电流不宜过高。

(4)点焊接头各区域因母材化学成分(碳当量)和焊后组织的不同导致硬度存在明显差异。熔核区、热影响区为马氏体组织,硬度高于母材,在此点焊接头中22MnB5 侧热影响区硬度最高为559.24 HV 左右。