CuAl9Ni3Fe2铝青铜合金CMT增材修复工艺研究

刘飞,侯思平,黄腾飞

1.中广核工程有限公司,广东 深圳 518172

2.鑫精合激光科技发展(北京)有限公司,北京 102206

0 引言

核电厂循环水过滤系统(Circulating Water Filtration System,CFI)的功能是过滤核电厂各功能系统所需的全部海水,包括循环水系统、重要厂用水系统、循环水处理系统以及辅助冷却水系统用水。CFI冲洗水泵(以下简称CFI泵)是核安全级别为RCC-M规范3级的低压冲洗水泵[1],工作时抽取重要厂用水系统公用管道中的海水,升压后冲洗转鼓式旋转滤网,是实现CFI系统功能的关键设备之一。在核电厂运行服役过程中,CFI泵盖板长期经受海水冲刷侵蚀,表面会出现明显的结构损伤,若不及时进行修复,长期累积后将存在破漏失效风险,严重影响电厂的安全运行。

CFI泵盖板的材质为CuAl9Ni3Fe2铝青铜合金,该材料导热性好、线膨胀系数较大,采用传统的焊条电弧焊方法进行受损部位的焊接修复时,一旦热输入过大,易产生较大的焊接变形;同时在焊接冶金过程中,熔池表面易形成致密且难熔的Al2O3氧化膜,具有熔点高、硬度大、难以重熔分解的特点,往往导致修复金属中出现气孔、夹渣和未熔透等缺陷,需二次返工[2-4]。但是核电厂每次大修的时间窗口非常紧张,进一步增加了高质量修复的难度。因此开发出一种效率更高、质量更稳定的CFI泵盖板修复工艺十分必要。

增材制造技术是近些年迅猛发展的一种材料制造及修复的新型技术,若以热源种类来区分,大致可分为高能束和电弧法两大类,其中CMT增材制造技术属于电弧法的一种。该技术是基于离散/堆积的成形原理,将目标工件的实体模型通过软件进行2D分解,由电弧熔化金属丝材,并沿着设定的成型路径逐层熔敷沉积,最终堆积出实体零部件[5-7]。与其他增材制造方法相比,该技术具有热输入低、能量效率高、生产效率高、成形件致密度高、工件尺寸不限、性能稳定、成本低等优点,同时也为CFI泵盖板的修复提供了新的思路[8-10]。

鉴于此,本文基于CMT增材制造技术开发出一套CuAl9Ni3Fe2铝青铜合金的电弧增材修复工艺,并通过制备工艺试件及试验,对增材修复金属的力学性能和组织结构进行了初步验证分析。

1 CuAl9Ni3Fe2铝青铜合金CMT增材修复工艺开发

CuAl9Ni3Fe2铝青铜合金CMT增材修复的整个工艺开发试验包括单层单道工艺试验、单层多道搭接工艺试验和多层多道工艺试验。

1.1 单层单道工艺试验

CMT增材修复工艺为一元化参数控制,即调节送丝速度,电流和电压会根据增材设备中自带的专家库程序自动调整至与送丝速度相匹配的数值。单层单道工艺试验设置了不同的送丝速度和焊接速度的工艺参数组合,以研究其对增材外观成形的影响,并结合增材成形试样的金相检验结果,初步筛选出了外观成形较为优良、熔敷金属内部无明显缺陷的工艺参数组合。本试验中不同工艺参数组合所获得的增材熔敷金属外观形貌如图1所示,金相检验照片如图2所示。结合图1、图2可以看出,当选用适中的工艺参数组合(送丝速度为6 800~7 200 mm/min、焊接速度为400~440 mm/min)时,熔道熔敷均匀连续,表面未出现皱缩、焊瘤、凹陷等缺陷,熔敷金属内部也未见气孔、夹渣,增材熔敷成形质量相对优良。

图1 不同工艺参数组合获得的增材金属外观形貌Fig.1 Appearance of the additive metal obtained by different process parameters

图2 不同工艺参数组合获得的增材金属金相照片Fig.2 Macroscopical photographs of the additive metal obtained by different process parameters

1.2 单层多道搭接工艺试验

基于单层单道试验确定的送丝速度和焊接速度参数区间,单层多道搭接工艺试验设置了不同的熔道搭接率(相邻熔道的搭接量与前一熔道宽度的比值)来研究其对增材外观成形的影响。通过调整焊枪的移动轨迹来获得不同的熔道搭接率,该试验共设置了30%、40%和50%三种搭接率。不同搭接率得到的增材熔敷试件外观成形如图3所示,可以看出,搭接率较低时,搭接处的金属熔敷总量相对减小,整体高度会低于相邻两侧熔道,成形外观会显现沟状,导致表面平整度差;搭接率过高时,搭接处的金属熔敷总量增多,整体高度会高于相邻两侧熔道,熔敷时金属液会向两侧流淌,同样会导致成形表面不平整。相较而言,当搭接率为40%时熔道虽然在即将结束熔敷前由于行走速度加快导致局部成形不良,但其他区域外观成形更为平整、美观。

图3 不同搭接率的单层多道成形试件外观形貌Fig.3 Macroscopical photographs of the additive metal obtained by different lap rates

1.3 多层多道工艺试验

在上述试验基础上,多层多道工艺试验采用不同的去应力退火制度对试件进行热处理,结合增材成形试样的室温拉伸性能试验结果数据(见表1),经对比筛选,最终确定并固化了一套CuAl9Ni3Fe2材料的CMT增材修复工艺参数(见表2)。

表1 不同去应力退火制度下的增材金属拉伸性能Table 1 Tensile properties of additive metal under different stressrelieving annealing systems

表2 CMT增材修复工艺关键参数Table 2 Key parameters of CMT arc additive repair procedure

2 CuAl9Ni3Fe2铝青铜合金CMT增材修复工艺验证试验

2.1 工艺验证试验要求

CuAl9Ni3Fe2材料的CMT增材修复工艺参数固化后,在正式应用于CFI泵盖板修复之前,应进行工艺验证试验,以确保使用该工艺获得的增材修复金属的力学性能、化学成分等满足设计要求。

考虑到CMT增材修复技术特点,增材熔敷过程采用电弧熔化金属丝材、通过焊枪移动来完成金属的熔敷堆积,从广义上仍归属于焊接范畴。而且部件的增材修复实质上是材料的同质堆焊,通过修补的方式恢复受损部件的结构和功能。因此,借鉴成熟的核电工业实践,参考RCC-M规范中对铸钢件的补焊工艺评定试验要求,制订了CuAl9Ni3Fe2铝青铜合金的CMT增材修复工艺验证试验要求(见表3),包括试验项目、试验标准及验收准则。

表3 工艺验证试验项目、标准及验收准则Table 3 Tests,standard and acceptance criteria of procedure validation

2.2 工艺验证试件的制备

2.2.1 试验材料

试件母材选用与CFI泵盖板同材质的CuAl9Ni 3Fe2板材,尺寸为600 mm×400 mm×60 mm,其室温条件下的力学性能满足标准NF EN 1982—2008的要求,如表4所示。金属丝材采用满足GB/T 9460—2008要求的SCu6327型铝青铜焊丝,直径1.2 mm。CuAl9Ni3Fe2板材及焊丝的化学成分如表5所示。

表4 CuAl9Ni3Fe2板材力学性能Table 4 Mechanical properties of CuAl9Ni3Fe2 plate

表5 CuAl9Ni3Fe2板材及焊丝的化学成分(质量分数,%)Table 5 Chemical composition of CuAl9Ni3Fe2 plate and wire(wt.%)

2.2.2 试验设备

采用TSC-ARC4600增材制造及修复系统,该系统主要由CMT专用焊接电源、机器人运动系统、送丝机构和双轴变位机等组成,并配置了电弧路径剖分软件,可实现自动化增材修复工作。

2.2.3 坡口形式及工艺参数

在工艺验证试件板材一侧开槽制备待增材修复坡口,坡口深36 mm、底部宽15 mm、斜边角度30°±5°,详细坡口形式见图4。采用表2中固化的CMT增材修复工艺,完成了工艺验证试件的修复。

2.3 试验结果与分析

2.3.1 外观成形

试件增材修复后的外观如图5所示。可以看出,增材修复金属外观成形优良,熔道宽度基本一致,熔敷层平整均匀,表面不存在气孔、裂纹、飞溅等缺陷。此外,增材熔敷区域按表3标准要求进行了射线检验,未发现超标缺陷,检验结果合格。

图5 工艺验证试件的外观形貌Fig.5 Appearance of procedure validation test coupon

2.3.2 微观组织

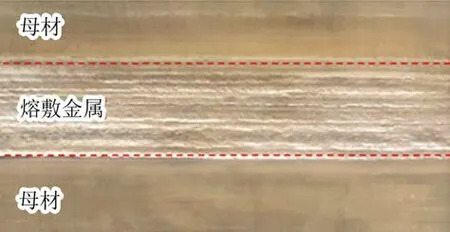

增材修复金属的微观组织形貌如图6、图7所示。其中,图6为yoz截面增材熔敷金属的微观组织形貌,该区域主要由外延连续生长的柱状晶组成,并且存在明显的二次枝晶。图7为xoz截面的微观组织形貌,图中BM区域为CuAl9Ni3Fe2铝青铜合金母材,其微观组织主要由粗大的α-Cu晶粒和黑色的马氏体组织构成;HAZ区域为母材与增材修复金属间的结合过渡区,由于晶体结构发生转变,形成了β相;WM区域为增材修复金属,可观察到发达的柱状枝晶和明显的二次枝晶,主要由α相和κ相沉淀组成。总的来说,试件的微观金相组织并未发现异常,同时从图6、图7中也能看出,增材修复金属不存在明显的裂纹、气孔、夹渣或熔合不良等缺陷,且与母材结合紧密。

图6 工艺验证试件微观组织形貌(yoz截面)Fig.6 Microstructure morphology of procedure validation test coupon-yoz section

图7 工艺评定试件微观组织形貌(xoz截面)Fig.7 Microstructure morphology of procedure validation test coupon-xoz section

2.3.3 拉伸性能

工艺验证试件共切取了三个室温拉伸试样,采用尺寸为5 mm×2 mm×56 mm的板状非标试样,其中试样1、2为横向拉伸试样,试样均包含增材修复金属和邻近母材,但取样深度不同(试样1取自距试件熔敷侧上表面10 mm的位置,试样2取自距试件熔敷侧上表面30 mm的位置);试样3为纵向拉伸试样,沿着增材修复区域长度方向切取,为纯增材修复金属试样。三个试样的室温拉伸性能数据见表6。可以看出,三个试样的抗拉强度、屈服强度和断后延伸率与试件母材的实测数值相当,均大于母材最小规定值,如图8所示,试验结果满足表3的验收准则。同时,三个试样的性能数据基本一致,表明了增材修复金属熔敷均匀,各向拉伸性能差异较小。

表6 工艺评定试件的室温拉伸性能Table 6 Room temperature tensile properties of procedure validation test coupon

图8 室温拉伸性能对比Fig.8 Comparison of room temperature tensile properties

2.3.4 冲击韧性

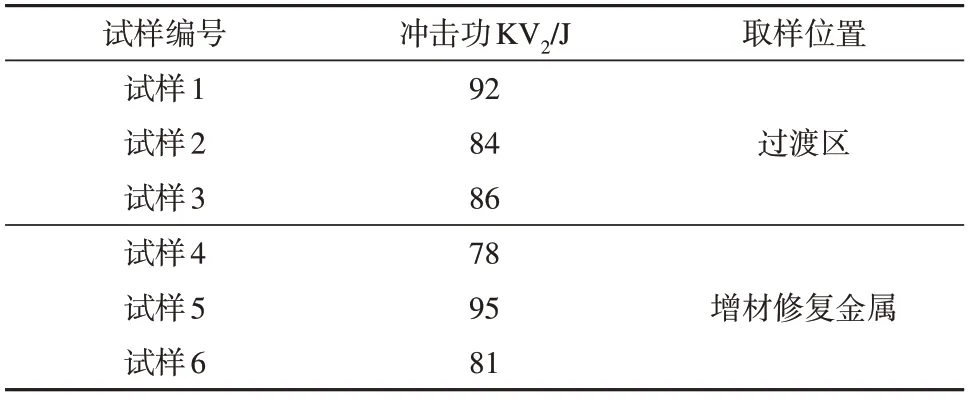

工艺验证试件共切取了两组室温冲击试样,每组包括三个试样,一组试样取自增材修复金属与母材结合的过渡区域,一组取自增材修复区域。试样采用V型缺口,试验结果见表7。由表可知,过渡区域三个试样的室温冲击功分别为92 J、84 J、86 J,增材修复区域三个试样的室温冲击功分别为78 J、95 J、81 J,均大于试件母材的最小规定值(60J),如图9所示,试验结果满足表3的验收准则,表明增材修复后试件的冲击韧性不低于母材。

表7 工艺验证试件的室温冲击功Table 7 Room temperature impact toughness of procedure validation test coupon

图9 室温冲击功对比Fig.9 Comparison of room temperature impact toughness

2.3.5 弯曲性能

工艺验证试件共切取了三个面弯试样,试样包括母材、增材修复金属以及过渡区,试验结果详见表8。可以看出,三个试样弯曲180°后,表面无可见裂纹,试验结果满足表3的验收准则。结合工艺验证试件的室温拉伸试验结果,表明了增材修复后试件具有良好的塑性。

表8 工艺验证试件的弯曲试验结果Table 8 Bends test results of procedure validation test coupon

2.3.6 硬度

硬度测量范围包括母材区、增材修复区和过渡区,每个区域选取3个点来测量其布氏硬度值,选取的测量标尺为HBW2.5/62.5,测量结果详见表9。可以看出,测得的硬度值均大于试件母材的标准要求值(130 HB),各区域的硬度数值波动较小,如图10所示,从母材区、过渡区至增材修复区硬度值有平缓增大的趋势,主要是不同区域金属组织存在差别。

表9 工艺验证试件的布氏硬度测量值Table 9 Brinell hardness of procedure validation test coupon

图10 布氏硬度测量值Fig.10 Brinell hardness measurement result curve

2.3.7 增材修复金属的化学成分

对增材修复金属取样进行化学成分分析,分析结果如表10所示,主要元素的含量与焊丝相应元素含量相近,这与CMT增材修复工艺的特性相关,增材熔敷时采用惰性气体进行熔池保护,元素氧化烧损量较小。

表10 增材修复金属的主要元素化学成分(质量分数,%)Table 10 Chemical compositions of main elements in additive repair metal(wt.%)

3 结论

针对CFI泵盖板因海水冲蚀而破损失效的问题,通过进行单层单道工艺试验、单层多道搭接工艺试验和多层多道工艺试验开发研究,获得了一套CuAl9Ni3Fe2铝青铜合金的CMT增材修复工艺,并通过一系列检验、试验初步验证了增材修复金属的力学性能和组织结构,得出以下结论:

(1)CMT增材修复技术广义上仍属于焊接范畴,参照核电设备的设计规范以及成熟的焊接制造经验,制定的CuAl9Ni3Fe2铝青铜合金的CMT增材修复工艺验证试验要求是合理可行的。

(2)采用研发的CMT增材修复工艺所制备的工艺试件,增材修复金属的力学性能与试件母材相当,且具有良好的冲击韧性和塑性;增材修复金属的外观成形优良,与试件母材结合牢固,主要元素化学成分与试件母材相近,微观组织主要由α相和κ相沉淀组成。

综上所述,开发的CuAl9Ni3Fe2铝青铜合金的CMT增材修复工艺经验证合理可行,可用于CFI泵盖板的损伤修复,同时也可拓展用于同类材质设备部件的增材制造及修复。然而,考虑到该CMT增材修复工艺是基于特定的铝青铜材质、试件形式等条件下通过试验获得,在拓展应用时(比如大尺寸构件的增材制造)需对工艺的适应性开展进一步的验证。