电火花沉积在金属耐磨防腐领域的应用研究进展

张孟卓,姚利松,何 星

(1. 上海理工大学材料与化学学院,上海 200093;2. 宝山钢铁股份有限公司研究院,上海 201900)

0 前 言

金属及其合金制造的机械零部件已广泛应用在工业生产和日常生活当中,随着科技的发展,人们对于这些产品的质量要求也越来越高。由于金属及其合金在使用过程中易受到周围环境因素的影响,如钢铁轧制过程中轧辊表面容易磨损变形,汽车摩擦片高速运作受热容易导致摩擦热变形与开裂,以及在特殊环境下发生的化学和电化学反应等造成的腐蚀行为,从而使其表面的耐磨性和耐腐蚀性大大降低。因此,国内外研究者们对金属及其合金表面进行了改性处理,通过针对不同金属基材制备改性涂层来提高基体表面的耐磨性,抑制基体材料直接与外界环境发生化学或电化学腐蚀反应,从而有效改善基体的耐腐蚀性,防止零部件失效,延长其使用寿命。

目前金属及其合金在耐磨防腐领域中的表面处理方法有电镀、热喷涂、激光熔覆、物理或化学气相沉积等,各种方法均有各自的优势,但仍然存在一定的不足,如加工条件苛刻、设备操作要求复杂、对基体材料的预处理严格、涂层缺陷较多以及成本较高等问题,从而限制了这些技术的应用与推广。电火花沉积技术(ESD)相比于上述表面改性技术的优点[1,2]为:(1)加工设备简单,操作灵活;(2)无需复杂的预处理和后处理,工艺过程易控制;(3)沉积涂层的能量输入较低,涂层热影响区小,对基体的热变形较小;(4)涂层与基体紧密结合,不易发生剥脱现象;(5)电极材料选择范围较广,导电、导热的材料均可;(6)放电沉积后加工余量较小,提高了沉积效率;(7)环保性良好,无毒害气体产生。

电火花沉积技术是在电火花加工技术(EDM)的基础上发展起来的,是利用电火花放电产生的高温将电极材料熔融并迅速冷却凝固到金属及其合金基体表面,形成不易变形的改性涂层,已经被广泛应用于强化与修复损伤涂层中[3,4]。近年来关于电火花沉积技术的研究综述[5-7]主要集中在对该技术的总体介绍,包括起源与发展过程、机理与特点、设备与电极材料的开发、运用复合技术制备复合涂层、工艺参数对涂层性能的影响以及制备各种涂层与性能研究等。对于金属基材本身而言,该技术在其耐磨防腐领域中的应用论述较少,因此,本文将从黑色金属和有色金属2个方面详细综述电火花沉积制备出的改性涂层的耐磨性和耐腐蚀性,并在此基础之上进行归纳与总结;同时指出了研究进展中存在的不足之处,对其未来发展方向进行了展望。

1 电火花沉积的原理及操作方法

1.1 原 理

图1为电火花沉积的原理示意图,电火花沉积是在保护气体(氩气或氮气)环境中,利用高能量密度的电能使电极材料(正极)与工件基体材料(负极)之间发生电离,形成等离子放电通道,当电极与基体之间不断靠近时,在二者接触部位产生电火花,极短时间(10-6~10-5s)内电极与基体之间的温度达到10 000 ℃以上,此时电极与基体在高温高压下发生熔化或气化,并在放电产生的电磁力、热力与重力的作用下,部分熔融的电极材料逐渐扩散到基体表面,经过保护气体流动和工件自身的冷却作用,使得高温熔融电极材料冷凝重铸到工件基体表面,从而形成相互扩散的合金化涂层。放电沉积过程主要分为等离子通道的产生、电能向热能的转换、电极材料与基体材料的熔化与凝固3部分[8-10]。

图1 电火花沉积原理示意Fig. 1 Schematic drawing of electric spark deposition principle

1.2 操作方法

电火花沉积制备涂层时,首先将工具电极装夹在电极枪内,接通脉冲电源;其次根据工件要求设置电气参数;最后通过调整保护气体的流速、沉积角度和移动速度等非电气参数在工件表面进行放电沉积。操作过程中需要注意以下两个方面,一是沉积角度的大小需要结合所用脉冲电源设备的特性、电气参数的设置以及工件表面的形状进行及时调节,从而形成连续稳定的均匀涂层;二是合理控制电极的移动方式和速度,弧形或半弧形移动电极比直线型移动电极所制备的涂层更加致密均匀,移动的速度不宜过快,否则会造成涂层的连续稳定性降低和内部缺陷增多等问题。

2 电火花沉积在黑色金属耐磨防腐领域中的应用

黑色金属多指铁及其合金等金属材料,由于其制造工艺简单、力学性能优异以及成本较低等特点,是目前在工业生产制造和生活制品中应用最广泛的金属材料,其应用价值在国民经济中占据重要地位。但钢铁材料在实际应用过程中时常会受到摩擦变形、磨损失重、酸和碱以及周围水汽和氧气等磨损与腐蚀环境的影响,造成严重的断裂失效等问题,从而使钢铁材料的使用寿命大大降低。因此,为了提高钢铁材料的耐磨性和耐腐蚀性,国内外开发了诸多表面改性技术,并发现以电镀铬技术强化轧辊用钢的表面后涂层开裂较为严重并且对环境也会造成一定的污染等,相比之下电火花沉积技术在钢铁材料表面制备耐磨防腐涂层可以有效提高基体的抗腐蚀磨损能力且环保性良好。

QT500-7球墨铸铁属于铁素体型球墨铸铁,具有良好的切削加工性、焊接性和耐腐蚀性,多用于水轮机阀门、汽车传动轴和内燃机油泵齿轮等,但存在所制成的机械工件强度和韧性不高、耐磨性差、使用寿命较短等问题,因此,有研究者利用电火花沉积技术在QT500-7 球墨铸铁表面进行了强化处理,如Zhou等[11]探索了一种新的铁基非晶微纳米复合涂层,利用球磨铁基合金与SiC混合粉末冶金制成了铁基非晶和微纳米晶合金电极材料,并在QT500-7球磨铸铁板基体表面电火花沉积制备了铁基非晶合金复合涂层。研究表明,该复合涂层主要由铁基合金(FeCrNi)非晶相和弥散强化的微纳米晶颗粒(粒径为80 nm~5 μm)组成,这些非晶相与强化颗粒的存在增强了复合涂层的显微硬度(880 HV1 N),而QT500-7球磨铸铁板基体的显微硬度仅为250 HV1 N,远低于复合涂层的硬度。约60 μm厚的涂层由较宽的过渡区和基体紧密结合,涂层均匀致密,无微裂纹存在。由此可见涂层的表面质量较好,具有较高的耐磨性。

铸钢具有较高的强度和良好的塑韧性,以及一定的抗腐蚀能力和可焊接性,经常被用作大型水压机底座和铁轨等。因其所处工作环境多遭受泥沙和水流的冲刷,以及车轮与铁轨反复摩擦造成的变形和质量损失等问题,研究者采用电火花沉积技术对其表面进行了防护处理。张瑞珠等[12]采用电火花沉积技术在铸钢0Cr13Ni5Mo基体表面制备了YG8硬质合金涂层,研究了该硬质合金涂层的耐磨性。结果表明,该涂层中的WC1-x、Co3W3C、Fe3W3C、Fe3Mo3C、Fe7W6C等相结构是由YG8硬质合金的电极材料与铸钢0Cr13Ni5Mo基体材料在放电高温下发生冶金反应、相互扩散形成的,并且均匀分散在涂层中,从而增强了基体表面的硬度和耐磨性。涂层的厚度约为30 μm,连续性较好,孔隙与裂纹较少。通过测量涂层与基体的显微硬度发现涂层的平均显微硬度(1 896.8 HV)约是铸钢基体显微硬度(330.0 HV)的5倍,最高硬度值可达到1 962.2 HV,主要原因是涂层内弥散分布着一定的硬质碳化物颗粒。磨损试验结果表明,0.5 h内铸钢基体的摩擦系数范围(0.30~0.60)明显高于涂层的摩擦系数范围(0.15~0.20),耐磨性较基体提高了3.4倍,涂层的磨损是疲劳、氧化、黏着和磨粒等磨损的综合作用形成的。由此可以看出,由于电火花沉积过程中的快热急冷特性,使得涂层中形成了许多细小弥散分布的碳化物相,提高了涂层的耐磨性。

H13钢(4Cr5MoSiV1)是一种热作模具钢,由于其综合性能良好,淬透性高,热变形较小,多用于热挤压模具、铝合金压铸模、高速精锻模具及锻造压力机模具等。但在实际应用过程中H13钢经常会受到冲蚀和热疲劳而损坏,使其表面耐磨性和耐腐蚀性大大降低。因此,Wang等[13]利用电火花沉积技术在H13钢表面上制备了Mo涂层,研究了工艺参数对涂层性能的影响。结果表明,Mo涂层的厚度随沉积功率的增大而增大,当沉积功率达到1 000 W、放电频率为350 Hz、沉积时间为3 min/cm2时,得到了厚度约为35 μm的无严重裂纹的Mo涂层,涂层截面为强化区与过渡区构成,过渡区厚度为10 μm,可见电火花沉积是电极材料与基体材料相互扩散的冶金结合,涂层与基体之间结合紧密。涂层的平均显微硬度(1 369.5 HV)约是基体的6.7倍。根据相同载荷条件下的涂层与基体的磨损失重对比发现,基体的磨损量约为涂层的3倍,涂层的耐磨性得到了显著提升。通过电化学腐蚀试验研究得出Mo涂层的自腐蚀电位和自腐蚀电流密度分别为-621 mV和4.89×10-4A/m2,较钢基体的自腐蚀电位(-682 mV)增大了9%,自腐蚀电流密度(2.01×10-3A/m2)减少了24%,这意味着涂层的腐蚀速率明显降低,耐腐蚀性增强。栾程群等[14]在H13钢基体表面电火花沉积制备了Nb涂层,并将该涂层放入3.5%NaCl溶液中进行电化学腐蚀试验,研究了Nb涂层的耐磨性和耐腐蚀性。结果表明,Nb涂层的最高显微硬度达到了642 HV,沿基体方向逐渐降低,主要与涂层内部的元素分布变化有关。通过对涂层与基体的磨料磨损试验发现,随着荷载力的增加,涂层的失重略有增加,而钢基材的失重急剧增加,基体的磨损量约为涂层的3倍,这是由于涂层与基体之间为冶金结合,反应生成的细小硬质颗粒相弥散分布在涂层中,增加了基体表面的抗磨损能力。涂层的腐蚀电位较H13钢基体的腐蚀电位高约113 mV,而基体的腐蚀电流密度约是Nb涂层的13.58倍,可见Nb涂层提高了H13钢基体的耐腐蚀性。

由TiN和TiC组成的Ti(C,N)固溶体陶瓷材料,结合了两者的特性和优点[15]。用电火花沉积制备的Ti(C,N)涂层比单一涂层具有更低的摩擦系数,具有良好的应用前景。耿铭章等[16]研究了在H13钢表面电火花沉积制备的Ni/Ti(C,N)陶瓷复合涂层的硬度和耐磨性。结果表明,Ni/Ti(C,N)陶瓷涂层主要物相包括TiC0.7N0.3、Ni17W3、Ni-Cr-Co-Mo和Fe3Ni2,其原因是电火花沉积过程中的快速冷却,使涂层晶粒发生细化且生成少量非晶相所致,Fe3Ni2相的存在证明了涂层与基体之间是冶金反应相互扩散结合的,从而不易发生涂层脱落现象。通过显微观察发现涂层表面形貌呈现桔皮状,连续均匀。涂层厚度约为31 μm,硬质相TiC0.7N0.3弥散分布在涂层中从而增强了涂层的显微硬度(1 420 HV)。涂层的摩擦系数较低,当载荷为5~8 N时,涂层0.5 h内的磨损量仅为基体的1/2,具有较高的耐磨性。

C45碳钢属于碳素结构钢,具有较高的强度、硬度和抗变形能力,多用作曲轴、连杆、螺钉和螺母等易磨损、易腐蚀的机械零部件。与电火花沉积制备的耐磨耐腐蚀涂层相比,C45碳钢表面的抗磨损、抗腐蚀能力较弱。Norbert等[17]将含85%WC、10%Co和5%Al2O3的粉末进行热压烧结制备了碳化钨电极,基体材料为C45碳钢,采用电火花沉积制备了WC-Co-Al2O3硬质合金涂层,研究了该涂层的耐磨性。通过对WC-Co-Al2O3涂层的截面进行观察发现涂层与基体之间存在明显的热扩散区,其厚度约为23~31 μm,可见涂层与基体之间为冶金结合的过程。涂层的厚度约为34~64 μm,经过物相分析可得涂层中含有WC和W2C,并含有少量的Al2O3,涂层的显微硬度为906 HV4 N,硬度明显增强,耐磨性比基体提高了约5倍。Li等[18]分别采用铜模铸造高熵合金和在C45碳钢表面电火花沉积制备出由体心立方相结构组成的AlCoCrFeNi高熵合金涂层,对比分析了2种涂层的耐腐蚀性。结果表明,与铜模铸造高熵合金涂层相比,AlCoCrFeNi涂层完全由柱状晶体结构组成,不含等轴晶,且无明显富铬枝晶间偏析和分布在AlCoCrFeNi涂层枝晶内的纳米级沉淀物,涂层与基体之间为冶金结合且无裂纹界面。通过对C45碳钢基体和2种高熵合金涂层进行阳极极化试验得出2种涂层的腐蚀电位均高于基体,并发生了明显的钝化现象。2种涂层的腐蚀电流密度最低的为AlCoCrFeNi涂层,这是由于枝晶内形成的沉淀和枝晶间区域的偏析,造成铜模铸造高熵合金发生了电偶腐蚀。因此电火花沉积制备的AlCoCrFeNi高熵合金涂层的耐腐蚀性更好。Pliszka等[19]在C45碳钢表面电火花沉积制备WC-Cu涂层,并将该涂层与C45碳钢基体放入1 mol/L Cl-溶液中进行电化学腐蚀试验,测量电位范围为-800~-200 mV,电位变化率为1 mV/s,对比分析涂层与基体的抗腐蚀能力。结果表明,相比于C45碳钢基体,电火花沉积制备的WC-Cu涂层具有较高的腐蚀电位(-451 mV),较低的腐蚀电流密度(5.3×10-4A/cm2),涂层的耐腐蚀性得到了显著的提升。Radek等[20]在C45碳钢基体表面电火花沉积制备了Cu-Mo涂层,研究了该涂层的硬度、耐磨性和耐腐蚀性。结果表明,该涂层的厚度约为8~10 μm,涂层与基体结合紧密。其平均显微硬度为587 HV0.4 N,比基体的显微硬度提高了约51%。根据摩擦学测试分析得出在10 N负载力的作用下,涂层的摩擦系数范围仅为0.16~0.18,明显低于基体的摩擦系数,具有较高的耐磨性。通过阳极极化测试分析得出涂层的腐蚀电位高于基体,腐蚀电流密度明显小于基体,在一定程度上增强了C45碳钢的耐腐蚀性。裴旭等[21]采用电火花沉积与激光熔覆相结合的方式,先在C45碳钢表面电火花沉积一层Ni基涂层,再将纳米ZrO2粉末激光熔覆在Ni基涂层上制备了Ni-ZrO2复合涂层,研究了Ni基涂层和Ni-ZrO2复合涂层的耐磨性和耐腐蚀性。结果表明,Ni-ZrO2复合涂层的厚度约为115 μm,其中电火花沉积的Ni基涂层厚度约为95 μm,涂层与基体之间存在明显的过渡区,涂层连续均匀,无明显裂纹。复合涂层的显微硬度约为934.19 HV1 N,比基体的显微硬度(247.1 HV1 N)提高了3.8倍,耐磨性较基体提高了1.64倍。根据阳极极化曲线和阻抗谱测试分析得出复合涂层的耐腐蚀性明显高于C45碳钢基体。Kreivaitis等[22]利用电火花沉积技术在C45碳钢表面分别制备了Cu涂层和W-Co涂层,在滑动摩擦条件下通过摩擦学性能测试对比分析了2种涂层与基体的抗磨损能力。研究表明,Cu涂层和W-Co涂层的厚度分别为45 μm和35 μm,平均显微硬度分别为290 HV和840 HV,可以看出Cu涂层的硬度较低,这与涂层材料本身有关,Cu涂层表面质软、弹性小,压痕蠕变较高,而W-Co涂层的显微硬度约是基体显微硬度(400 HV)的2.1倍。根据摩擦学测试结果发现,与C45碳钢基体表面相比,Cu涂层表面的磨损量减少了2倍,其原因是表面硬度较低,导致了塑性变形;而W-Co涂层表面几乎无磨损,摩擦系数范围为0.11~0.12,较基体的摩擦系数低,表现出良好的耐磨性。

St35合金钢和St52碳钢均属于低合金高强度钢,具备高强度、高韧性、抗疲劳、抗冲击等优质性能,常用于制造冷轧板带、精密液压无缝钢管和汽车钢件等。由于其经常受到磨损失重、变形和化学腐蚀等环境因素的影响,导致其使用寿命缩短,造成了一定的经济损失。因此,Kemal等[23]研究了在St35合金钢表面电火花沉积制备的Cr7C3-NiCr涂层的耐磨性。结果表明,涂层的厚度约为80 μm,由相当硬的Cr7C3相和Cr0.19Fe0.70Ni0.11相组成(图2a),涂层表面的平均显微硬度达到了1 381 HV,较St35合金钢基体的显微硬度(227 HV)提高了约6.1倍(图2b,2c),涂层的磨损率[4.627×10-2mm3/(N·m)]比钢基体的磨损率[7.330×10-2mm3/(N·m)]要低,摩擦系数较低(图2d),表现出良好的抗磨损能力。

图2 Cr7C3-NiCr复合涂层的XRD谱、显微硬度压痕及分布、摩擦系数曲线[23]Fig. 2 XRD diagram, microhardness indentation and distribution and friction coefficient curve of Cr7C3-NiCr composite coating[23]

Aghajani等[24]在St52碳钢表面电火花沉积制备了WC-TiC-Co-Ni硬质合金涂层,通过测量该涂层的厚度和硬度以及电化学性能等考察了WC-TiC-Co-Ni硬质合金涂层的耐磨性和耐腐蚀性。研究表明,随着放电能量的增加,WC-TiC-Co-Ni涂层的沉积效率增大,提高了约64%,涂层的厚度也随之增加,达到了16.2 μm,并且涂层致密无裂纹,表面质量良好。St52碳钢表面沉积的硬质相颗粒数量逐渐增加,并且随着钨含量的增加,涂层的显微硬度增加,达到了710 HV0.5 N。根据阳极极化试验和阻抗分析得出涂层的耐腐蚀性明显提高,阻抗最大值为76.16 Ω·cm2。

45Mn2合金钢属于中碳调质钢,其强度高、淬透性好,具有良好的耐磨性,常用于制造承受较大载荷的轴件、紧固件和连杆等。但在热处理过程中易发生水淬开裂,造成基体内部存在一定的缺陷,使其耐腐蚀性有所降低。因此,为了进一步提高合金钢基体的抗腐蚀能力,王彦芳等[25]采用了电火花沉积制备FeCoCrNiCu高熵合金涂层来改善45Mn2钢基体的耐腐蚀性。结果表明,FeCoCrNiCu高熵合金涂层和电极材料都具有简单的面心立方相结构(图3a),主要是因为电火花沉积的快速冷却凝固作用,使得熔融的电极材料迅速沉积到基体表面,原子来不及发生扩散,从而保证了电极材料的组织特性。通过观察涂层的截面组织发现涂层均匀致密,无明显裂纹等缺陷,涂层厚度约为25 μm(图3b),涂层与基体的结合强度较高。根据极化曲线(图3c)和阻抗谱测试(图3d)分析得出涂层的自腐蚀电位比基体高约180 mV,自腐蚀电流密度为1.59 μA/cm2,约为基体的1/6,并且涂层比基体具有更大的容抗弧半径和极化电阻,有效增强了基体的耐腐蚀性。

图3 FeCoCrNiCu高熵合金电极材料及涂层的XRD谱、截面形貌、涂层与基体的极化曲线以及阻抗谱[25]Fig. 3 XRD diagram of the FeCoCrNiCu electrode material and coating of high entropy alloy, cross-sectional morphology, polarization curves and impedance spectra of coating and matrix[25]

304L不锈钢是一种超低碳不锈钢,一般情况下在水、空气或蒸汽等弱酸环境中不易发生锈蚀,具有一定的耐热、耐蚀、低温强度等性能。但在一些强酸性(浓硝酸HNO3)环境下304L不锈钢表面仍然会发生严重的晶间腐蚀,从而限制了其在阀门、储罐和测温设备中的应用。Li等[26]利用电火花沉积技术在304 L不锈钢表面制备了TiZrNiCuBe非晶合金涂层,并将所制备的涂层分别放入不同浓度(1 mol/L和6 mol/L)的HNO3溶液中进行腐蚀来研究其耐腐蚀性。研究表明,该涂层完全由非晶态相组成,电极材料高温熔融脱落直接沉积在基体表面,未发生相结构转变,其原因是电火花沉积的总热量输入较低,减少了热影响区产生的涂层结晶现象,保持了电极材料的非晶态结构。涂层厚度约为380 μm,与基体结合紧密,无缺陷。根据电化学腐蚀试验分析得出,在6 mol/L的HNO3溶液中TiZrNiCuBe非晶合金涂层比304 L不锈钢基体的耐腐蚀性更强,其腐蚀电位为-265 mV,腐蚀电流密度仅为0.454 μA/cm2。

1Cr18Ni9Ti不锈钢为普通奥氏体不锈钢,具有较好的晶间耐腐蚀性,因其价格便宜,多被用作排灌水泵和耐酸容器等。其中排灌水泵经常会受到流动硬质泥沙的反复冲击和磨损,导致了水泵的使用寿命明显降低。有研究者在1Cr18Ni9Ti不锈钢表面电火花沉积制备了耐磨涂层来保护基体。Zhang等[27]选用YG8硬质合金作为电极材料,在1Cr18Ni9Ti不锈钢表面电火花沉积制备了WC-8Co涂层,以提升水泵工件表面的抗磨损能力。研究表明,该涂层均匀连续,存在细小孔洞,但未发生热开裂现象,这是由于在电火花沉积过程中局部高温使材料熔融或气化并急速冷却,造成熔池中熔融材料的转移率急剧下降,导致气孔滞留在熔覆层中。涂层的显微硬度高达1 937.4 HV3 N,约是基体硬度(322.9 HV3 N)的6倍。而涂层的厚度约为40 μm,其中弥散分布着细小的WC-8Co硬质颗粒,并且与基体之间的热影响区较小,结合强度较高,使得涂层不易脱落。通过摩擦力学试验测试出涂层稳定阶段的摩擦系数仅为0.1~0.3,磨损量为0.4 mg,耐磨性较基体提高了3.75倍,水泵表面的耐磨性得到了显著提升。

M50钢是一种高温轴承钢,由于其在高温下可长期维持稳定性和高硬度,因此多用于航空和轮船发动机的轴承部件。但M50钢的含铬量较低,造成了其耐腐蚀性降低。为了增强发动机轴承部件的腐蚀防护能力,Cao等[28]以金属铬为电极,采用电火花沉积技术在M50钢基体表面制备了铬涂层,研究了不同放电能量对铬涂层厚度和耐腐蚀性的影响。结果表明,随着放电能量的增大,铬涂层的厚度逐渐增大,耐腐蚀性也明显增强。但当放电能量超过一定界限后,铬涂层出现了许多裂纹和孔洞等缺陷。这是由于放电能量过大会造成在冷却凝固过程中的残余热应力逐渐增大,导致了铬涂层内部的夹杂、孔洞和裂纹数量增多,从而影响了铬涂层的质量。当放电能量在150 V-60 μF时,铬涂层的缺陷较少,厚度约为25 μm,根据电化学腐蚀测试分析出当放电能量为150 V-60 μF时铬涂层的自腐蚀电位最高,达到了-471 mV,比M50钢基体的自腐蚀电位高约280mV,主要是因为铬涂层的表面裂纹、孔洞较少,腐蚀介质很难进入基体并扩散,同时由于铬元素自身的耐腐蚀性有效阻挡了涂层的腐蚀。

Cr12MoV模具钢具有较高的淬透性、淬硬性和热稳定性,常被用作制造形状复杂、工作负荷较重的合成模具等。由于其长期处在高温高压、高速载荷的工作环境中,造成了基体表面易被磨损变形,降低了其工作稳定性。因此,张怡等[29]在Cr12MoV模具钢表面预先采用电火花沉积制备了Ni涂层,再将碳化铬沉积在Ni涂层之上,制备出碳化铬基金属陶瓷涂层,主要对消除涂层内应力和提高涂层耐磨性进行了分析。结果表明,涂层厚度约为40 μm,添加Ni元素可以减少涂层开裂现象,主要原因为纯镍具有较高的塑性和断裂韧性,随着过渡层Ni元素扩散的增加,复合涂层中FeCr0.29Ni0.16C0.06韧性相含量逐渐增多,则涂层内部因电火花沉积冷热循环而产生的残余热应力可以通过塑性变形的方式消除,减少了因疲劳失效导致的涂层开裂等缺陷,并且含Ni元素的韧性相(NiCr)可以支撑涂层中的碳化铬硬质相。涂层中含有的硬质相Cr7C3和Cr23C6使其最大显微硬度达到了1 214.5 HV,约是基体硬度的2倍。根据磨损试验得出涂层的摩擦系数约为0.25,1 h内的磨损量仅为0.1 mg,远小于基体的磨损量,表现出很高的耐磨性。

CrNi3MoVA钢属于Fe-Cr-Ni-Mo系合金钢,具有高强度、稳定焊接性以及良好的淬透性等优点,是制造轮船耐压壳体的理想材料。因其所处工作环境较为恶劣,造成了基体表面的耐磨性较低。因此,为了满足轮船壳体用钢的更高耐磨性和抗变形能力的要求,郭策安等[30]在CrNi3MoVA钢表面分别采用电镀铬涂层和电火花沉积制备AlCoCrFeNi高熵合金涂层。通过对比2种涂层发现AlCoCrFeNi涂层的硬度(9.54 GPa)比硬铬涂层增强了约10%以上,较基体的硬度(4.68 GPa)提高了约1倍。根据磨损试验结果发现AlCoCrFeNi涂层稳定阶段的摩擦系数仅为0.23~0.33,远小于基体的摩擦系数(0.65~0.75),磨损率[9.15×10-5mm3/(N·m)]较低;并且AlCoCrFeNi涂层是由体心立方和面心立方两相组成,组织分布均匀致密,无裂纹等缺陷,可见AlCoCrFeNi涂层的耐磨性得到了很大提升。

根据以上研究发现,电火花沉积技术可以明显提高钢铁基材的抗磨损变形能力和腐蚀防护能力。不同文献中钢铁材料基体上电火花沉积层的耐磨性和耐腐蚀性分别见表1和表2。

表1 不同文献中钢铁材料基体上电火花沉积层的耐磨性Table 1 Wear resistance of electric spark deposited coatings on steel material from different literature

表2 不同文献中钢铁材料基体上电火花沉积层的耐腐蚀性Table 2 Corrosion resistance of electric spark deposited coatings on steel material from different literature

从表1可以看出,电火花沉积层的显微硬度约是钢铁基材硬度的2~6倍,从而提高了基体的表面硬度。但涂层的厚度较低,仅为微米级,而涂层的厚度和硬度是提高基体耐磨性的关键因素。因此,需要进一步加强对涂层厚度的研究。部分文献中通过摩擦力学性能测试分析出,钢铁基材的摩擦系数约是涂层摩擦系数的1~3倍,磨损量约是涂层磨损量的1~10倍,磨损率约是涂层磨损率的1~2倍,可见电火花沉积在钢铁基材表面的涂层能明显增强基体的耐磨性。从表2可以看出,钢铁材料在不同腐蚀介质中经过电化学测试试验,发现电火花沉积层的腐蚀电位比钢铁基材增加了约6%~50%,腐蚀电流密度减少了约52%~99%,而部分文献中的涂层腐蚀电化学阻抗值比钢铁基材增加了约40%以上。根据电化学腐蚀理论[31]可知,腐蚀电位越高,腐蚀电流密度越小,阻抗值越大,则基体的耐腐蚀性越强。由此可见,在不同钢铁基材表面电火花沉积制备防腐涂层可以有效提升基体的耐腐蚀性,从而起到腐蚀防护的作用。

3 电火花沉积在有色金属耐磨防腐领域中的应用

有色金属主要指非铁金属及合金等,可以分为轻金属(如镁、铝及其合金)、重金属(如铜及其合金)、稀有难熔金属(如钛及其合金)等[32]。与钢铁材料生产相比,有色金属的生产工艺复杂且会对环境造成一定的污染。但有色金属具备钢铁材料所没有的诸多特殊力学、物理和化学性能等,已被广泛应用于国防科技、工业制造等领域[33,34]。由于其具有很高的应用价值,各国已经在有色金属及合金资源的开发和利用上做了大量研究。但正因为其开发制造工艺繁琐,导致了制造出来的有色金属制品存在一定的不足,如镁及其合金的耐腐蚀性差、铝及其合金的耐磨性差等问题,以及其所处工作环境恶劣等,造成了有色金属的使用寿命大大缩减,经济成本增加,从而限制了其广泛应用。因此,为了保护有色金属基材不被损伤和腐蚀,研究人员采用电火花沉积技术对其表面做了改性与强化处理。

3.1 镁及其合金

镁及其合金具有低密度、高比强度和比刚度以及良好切削加工性能等,多被用于汽车零部件和电子产品等领域[35]。但镁及其合金化学性质活泼,表面形成的保护膜较为松散,不能对基体起到腐蚀防护作用。因此,研究者们采用电火花沉积技术对其表面进行了改性处理,从而提高了镁基材的耐腐蚀性。

AZ31镁合金和AZ91D镁合金都属于铸造镁合金,其特点是比强度高、铸态组织优良以及表面质量好,多用于汽车零件、电器壳罩等。为了提高铸造镁合金表面的腐蚀防护能力,王波等[36]采用纯铝作为电极材料,在AZ31镁合金表面上电火花沉积制备了Al涂层,并将Al涂层和基体放入3.5 %NaCl溶液中进行浸泡72 h腐蚀试验。对比分析Al涂层和基体的耐腐蚀性发现,Al涂层的表面生成了一层钝化膜,仅发生了点蚀现象,腐蚀程度较轻;而AZ31镁合金基体表面被腐蚀成大面积的凹坑并有出现孔洞、裂纹等缺陷,耐腐蚀性较差。

将电火花沉积与电弧喷涂相结合,可以增强涂层的致密度和耐腐蚀性。赵建华等[37]先在AZ91D镁合金基体表面电弧喷涂高纯铝砂,再在喷涂好的铝涂层表面电火花沉积制备了耐蚀性高的复合铝涂层,通过电化学试验研究了复合铝涂层在3.5%NaCl溶液中的耐腐蚀性。结果表明,该复合铝涂层的致密度较高,孔隙率较低,厚度约为20~30 μm。与电弧喷涂单涂层和AZ91D镁合金基体相比,该复合铝涂层的自腐蚀电位(-1 330 mV)分别正移40 mV和280 mV,自腐蚀电流密度(3.2×10-5A/cm2)较低,腐蚀速率明显降低,复合铝涂层耐腐蚀性显著提升。Tabrizi等[38]在AZ91D镁合金基体表面电火花沉积制备WC-Co涂层,并将该WC-Co涂层放入3.5 %Na3PO4溶液中进行了电化学腐蚀试验,研究了该涂层的硬度和耐腐蚀性。研究表明,WC-Co涂层的显微硬度约为193 HV2 N,比AZ91D镁合金基体的显微硬度(115 HV2 N)有所提高,其原因可能是WC-Co涂层的涂覆不均匀,这与放电电流的大小有关,随着电流的增大,涂层的硬度先增大后减小。而WC-Co涂层的腐蚀速率(44.769 mm/a)明显下降,仅为AZ91D镁合金基体腐蚀速率(93.651 mm/a)的1/2,腐蚀电流密度为3.828×10-6A/cm2,约为基体的1/2,涂层的耐腐蚀性增强。

3.2 铝及其合金

铝及其合金因其比强度高、塑韧性好以及耐腐蚀性优良等特性,在航空航天、汽车、轮船设备构件等领域应用前景广阔[39,40]。但铝及其合金存在硬度较低、质软以及耐磨性差等缺点,在一定程度上限制了其应用。因此,为了增强铝基材的抗磨损变形能力和进一步提高基体的耐腐蚀性,研究者利用电火花沉积技术对其表面进行了改性。

ZL101铝合金属于铸造铝合金,多用于制造航空发动机壳体、燃油泵壳体和轮船结构件等。电火花沉积技术由于热量输入较低,对基体的热影响较小。因此,研究人员对ZL101铝合金表面进行了电火花沉积处理,目的是为了提高基体表面的耐磨性和耐腐蚀性。Wang等[41]在ZL101铝合金表面电火花沉积制备了Al-Si涂层,并将其放入蒸馏水中浸泡4 h观察涂层与基体的腐蚀情况,研究了Al-Si涂层的厚度和硬度表现。结果表明,Al-Si涂层的厚度约为30~40 μm,无明显裂纹,与基体之间的热影响区不明显。根据显微硬度测试结果得出Al-Si涂层的平均显微硬度约为100~110 HV,约是基体显微硬度(60 HV)的1.75倍,其原因是共晶Si相均匀分布在涂层中,以晶格形态存在,使得硬度略有增强。通过浸蚀试验得出Al-Si涂层的体积损失(9.03 mm3)仅为基体(28.66 mm3)的1/3,涂层的耐腐蚀性明显提高。王彦芳等[42]、司爽爽等[43]采用Zr55Al10Ni5Cu30非晶态合金作为电极材料,在ZL101铝合金表面电火花沉积制备出Zr基非晶涂层,研究了该涂层的耐磨性。研究表明,Zr基非晶涂层的平均显微硬度(1 555 HV0.1 N)远高于基体的显微硬度(103.67 HV0.1 N),这主要是由于涂层中弥散分布着ZrO2相、Cu8Zr3相和非晶态相等,提高了涂层的硬度。经过摩擦力学性能测试得出涂层的摩擦系数仅为0.05,在20 N载荷下,40 min的磨损量约是基体的1/12,ZL101铝合金表面的耐磨性得到了有效增强。根据电化学腐蚀试验结果得出,虽然涂层的自腐蚀电位(-724 mV)比基体的小,但基体的自腐蚀电流密度(3.32 μA/cm2)约是涂层自腐蚀电流密度(1.01 μA/cm2)的3倍,可见Zr基非晶涂层可以提高基体的抗腐蚀能力。王维夫等[44]研究了在ZL101铝合金表面电火花沉积制备的Al-Si涂层的抗磨性能力和耐腐蚀性。结果表明,该涂层的厚度约为30~60 μm,呈现出细小的枝蔓状Si相组织,均匀致密,无明显缺陷。Al-Si涂层的显微硬度(105 HV)比基体略高,可见共晶Si相对涂层的强化效果并不明显。在0.5%HF水溶液浸泡4 h后发现ZL101铝合金基体的侵蚀量(73.75 mg)约是涂层侵蚀量(23.60 mg)的3.13倍,Al-Si涂层的耐腐蚀性得到了提高。

2A12铝合金是一种高强度硬铝,具有良好的焊接性和耐腐蚀性,多用于制造高负荷零部件,如飞机翼肋、翼梁和铆钉等。由于经常会受到一定的磨蚀,所以研究者对改善其表面耐磨性的方法进行了探索。郭锋等[45,46]分别选用TC4钛合金和硅青铜为电极材料,在2A12铝合金表面电火花沉积制备了2种强化涂层,研究了2种涂层的耐磨性。结果表明,2种涂层的厚度均为30 μm,且都致密均匀,涂层与基体的结合强度较高。2种涂层中分别所含的Ti-Al金属间化合物和Cu-Al金属间化合物使涂层的硬度有所提高,其显微硬度分别约为596 HV和578 HV,较基体的显微硬度(140 HV)明显增大。根据磨损试验结果得出2种涂层的磨损量分别为基体的1/7和1/5,主要以磨粒磨损和疲劳磨损为主。由此可见,电火花沉积技术可以提高2A12铝合金基体表面的耐磨性。

7075铝合金是一种锻压铝合金,其特点是结构紧密、强度高,具有良好的力学性能,被广泛用于机械设备、工装夹具和模具加工等领域。但因其硬度较低,耐磨性较差,造成了7075铝合金在实际应用过程中会出现疲劳失效。为了延长其使用寿命,提高基体的耐磨性,Wang等[47]以TA2棒为电极材料,在7075铝合金表面电火花沉积制备了强化涂层。结果表明,涂层的厚度达到了40 μm,存在少量孔隙和微裂纹,这可能与电火花沉积过程中的快速冷却凝固有关。涂层中的主要强化相包括TiN相、Al3Ti相、AlN相等,使涂层的显微硬度(295 HV0.5 N)高于基体的(153 HV0.5 N),涂层的耐磨性得到了提升。辛雯[48]在7075铝合金表面电火花沉积制备了TA2强化涂层,研究了该涂层对7075铝合金基体的抗磨损保护能力。研究表明,涂层与基体有较好的冶金结合,厚度约为70 μm,且连续均匀,但存在少量的微裂纹,其原因是电火花放电过程中存在热量传递,由于快热急冷的作用,使得涂层与基体的内热应力增大从而产生了微裂纹。通过硬度测试试验得出涂层的显微硬度(295 HV)是基体显微硬度(145 HV)的2倍,这主要是TiN0.9硬质相起到了强化作用,从而提高了涂层的耐磨性。

3.3 钛及其合金

钛及其合金具有比强度高、密度低、弹性模量高、化学性质稳定以及生物相容性良好等特点,在航空制造、化工石油、海洋以及生物医学等领域有着广泛应用[49,50]。但钛合金自身的耐磨性较差,在使用过程中无法完全发挥其优异的性能。因此,如何提高钛合金表面的耐磨性成为了研究者们关注的焦点。

TC4钛合金组成为Ti-6Al-4V,是一种(α+β)型两相钛合金,综合性能良好,易于锻造、焊接以及切削加工等,多用在制造飞机壳体、承力梁框、压缩机叶片和紧固件等结构件中。由于其长期处于高温、磨蚀以及化学腐蚀等工作环境中,造成了基体表面的质量或体积损失。因此,需要对其表面进行电火花沉积制备耐磨防腐涂层来增强基体耐磨性和耐腐蚀性。Burkov等[51]在Ti-6Al-4V合金表面电火花沉积制备出Ti-Al金属间化合物涂层并研究了其耐腐蚀性。结果表明,该涂层中含有许多细小的Al3Ti和Al2Ti金属间化合物,使得涂层的最高显微硬度达到了9.4 GPa,约是基体显微硬度(3.3 GPa)的2.85倍。而在25 N的负载载荷下,涂层的磨损率仅为8.00×10-6mm3/(N·m),远小于基体的磨损率[2.71×10-4mm3/(N·m)],耐磨性较基体提高了35倍。根据电化学腐蚀试验得出Ti-6Al-4V合金基体的自腐蚀电位为-520 mV,自腐蚀电流密度为2.94 μA/cm2,而涂层的自腐蚀电位为-420 mV,自腐蚀电流密度为2.86 μA/cm2,自腐蚀电位明显高于基体,因此Ti-6Al-4V合金表面的耐腐蚀性得到了有效提升。郝建军等[52]选用TA2为电极材料,研究了在TC4钛合金表面电火花沉积制备的TiN/Ti复合涂层的硬度和耐磨性。结果表明,涂层主要由TiN相、Ti2N相和Ti相组成,这些强化相的存在使得涂层的显微硬度达到了1 388 HV1 N,比基体的显微硬度(220 HV1 N)高很多。根据磨损试验对比发现,当载荷为1 600 N时,基体的磨损量(16.8 mm3)是涂层的2倍,可见涂层的耐磨性明显提高。

将电火花沉积与超声辅助冲击处理相结合,可以提高涂层的耐磨性和抗疲劳性。Liu等[53]以GCr15为电极材料,通过超声辅助冲击处理的方法在TC4钛合金表面电火花沉积制备出GCr15涂层,研究了该涂层的组成成分、硬度以及耐磨性。结果表明,GCr15涂层中含有新的非晶态相和纳米晶相,如C0.3N0.7Ti相和Fe2Ti4O相等,导致了涂层硬度(800 HV)的增加。涂层较为均匀且致密,几乎无裂纹等缺陷,厚度约为12 μm,最大残余压应力为717 MPa。根据摩擦学性能测试分析得出,磨损机制主要为黏着磨损和疲劳磨损,涂层的摩擦系数(0.62~0.75)比基体的摩擦系数(0.30~0.55)高,这是由于非晶相和纳米晶的存在以及残余压应力的存在增强了涂层的韧性,同时涂层中铁元素的存在也增强了粘结效果。基体的磨损量约为涂层的4倍,因此涂层的耐磨性得到了显著提升。同理,Liu等[54]采用相同的方法在TC4钛合金表面电火花沉积制备了Ti-Al金属间化合物涂层,并对该涂层性能进行研究。研究表明,利用纯铝电极材料制备的Ti-Al金属间化合物涂层主要是由TiAl相、TiAl3相、Ti3Al相和少量Al2O3相组成,这些强化相的存在提高了涂层的硬度,其平均显微硬度约为540 HV,约是基体硬度(255 HV)的2.1倍,也有利于提高涂层的耐磨性。

TA2钛合金是一种工业纯钛,其特性为密度低、强韧性高、焊接性好以及耐腐蚀性良好,多用于制造超长超薄管材、海水淡化等设备构件,但其硬度较低,不易导热,容易发生黏着磨损造成零件失效等问题,从而在一定程度上限制了TA2钛合金的使用。为了提高TA2钛合金的耐磨性,吴公一等[55]在TA2钛合金表面电火花沉积制备出Zr/WC复合涂层。研究显示,该复合涂层的厚度约为50~80 μm,且致密均匀。复合涂层的显微硬度为960.5 HV2 N,远高于基体的显微硬度(220 HV2 N),这是由于涂层中弥散分布着WC、W2C和Ti等硬质相。通过磨损试验得出涂层的磨损量(1.5 mg)远小于基体的(6.2 mg),具有较好的耐磨性。孙凯伟等[56]在TA2钛合金表面电火花沉积制备了NiCr涂层,研究了该涂层的耐磨性。研究表明,涂层的缺陷较少,与基体呈现冶金结合,厚度约为40~70 μm,显微硬度约为620 HV,约是基体显微硬度的3倍。其原因是涂层中含有NiTi2相、Cr4Ni15Ti相和Cr1.75Ni0.25Ti相,从而提高了涂层的耐磨性。

TC11钛合金是一种马氏体(α+β)型钛合金,具有较高的强度、热稳定性、耐腐蚀性以及抗蠕变能力,目前主要用于制造航空发动机的压气机盘、叶片、环形件和紧固件,但其耐磨性较差。为了进一步提高TC11钛合金的抗磨损变形能力,Hong等[57]采用粉末烧结工艺制备了复合电极材料,并在TC11钛合金表面电火花沉积制备了Zr基非晶涂层。结果表明,该涂层中存在Zr55Cu30Al10Ni5非晶态相以及晶相CuZr3、Ni2Zr3、NiZr2等,增强了涂层的硬度,约为801.3 HV0.25 N。涂层的厚度约为55~60 μm,与基体结合紧密,连续均匀。根据磨损试验结果得出涂层的摩擦系数(0.13~0.21)较小,磨损量约为0.7 mg,磨损机制为微切削磨损和氧化磨损,Zr基非晶合金的磨损表面光滑,由此可见,电火花沉积制备Zr基非晶涂层能有效提高基体耐磨性。

3.4 铜及其合金

铜及其合金有着良好的导电、导热等特性,因此多被用作制造焊接电极、电缆及电子器件等[58]。但铜合金自身质软、延展性好,造成了铜合金制品表面的硬度低、耐磨性差等问题,从而限制了铜合金的进一步使用和推广。因此,为了增强铜制品的耐磨性,研究者们在其表面电火花沉积制备了耐磨涂层。

CuCrZr是一种铬锆铜合金,具有良好的导电、导热、抗裂性以及可焊接性等,经常被用在汽车的开关触头、点焊电极等工件上。为了获得高硬度点焊电极,延长铬锆铜合金电极的使用寿命,罗成等[59]采用电火花沉积工艺将TiB2和TiC涂覆到点焊电极(CuCrZr)表面形成TiC/TiB2复合涂层。结果表明,该复合涂层连续均匀,无裂纹等缺陷,通过观察截面组织结构发现涂层与基体之间存在明显的热影响区,说明电火花沉积是电极材料与基体材料之间相互扩散的过程。涂层的厚度约为30~50 μm,显微硬度(750 HV)约是基体显微硬度(155 HV)的4.84倍,而热影响区的显微硬度(177 HV)也高于基体,可见点焊电极(CuCrZr)表面的硬度得到了显著提升。

QAl9-4铝青铜是一种含铁的铝青铜,具有较高的强度和良好的耐腐蚀性,可用作电焊、气焊以及高锡耐磨青铜的替代品。因其硬度和耐磨性较低,研究人员开始对其表面进行改性与强化处理来延长QAl9-4铝青铜的使用寿命。徐安阳等[60]以集束钛丝为电极材料,在QAl9-4铝青铜表面电火花沉积制备了TiN涂层。研究显示,该涂层中均匀分布着细小的TiN硬质相颗粒,显微硬度达到了890 HV0.5 N,远高于基体的(185 HV0.5 N)。涂层厚度约为85 μm,与基体呈相互扩散的冶金结合,过渡层厚度约为15 μm,且连续均匀,仅存在少量微裂纹。根据磨损试验结果得出,与基体的摩擦磨损相比,涂层在10 N载荷下稳定阶段的摩擦系数为0.125~0.200,磨损率为2.15×10-4mm3/(N·m),均小于基体的,可见TiN涂层的硬度和耐磨性都得到了显著增强。

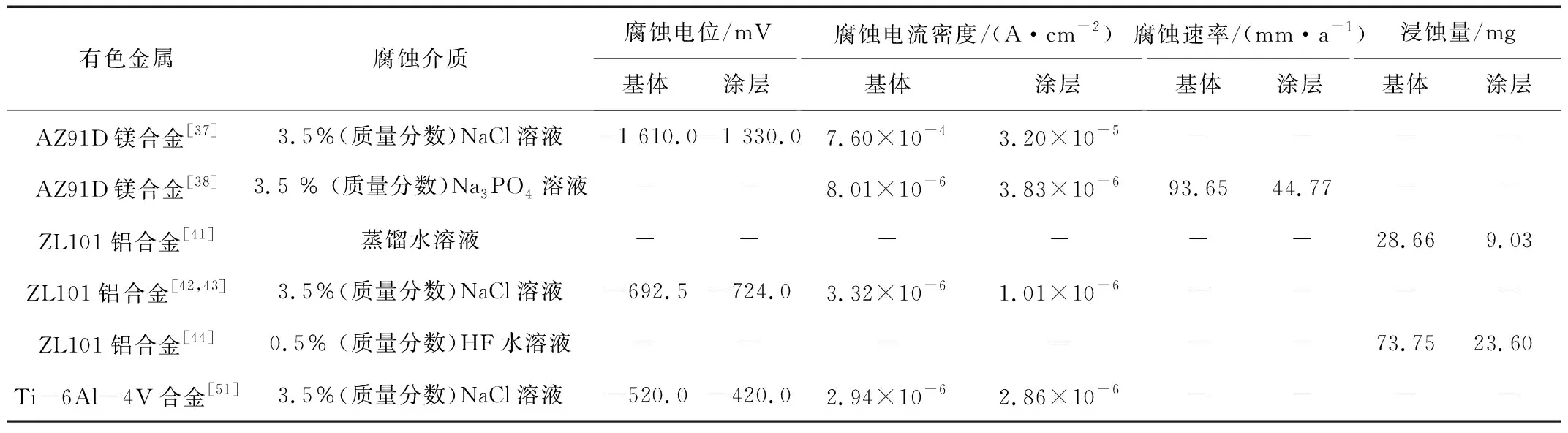

不同有色金属之间性质差异较大,如用电火花沉积技术在镁合金表面主要制备的是防腐涂层,在铝合金表面主要制备的是耐磨防腐涂层,而在钛合金和铜合金表面主要制备的是耐磨涂层。不同文献中有色金属基体上电火花沉积层的耐磨性和耐腐蚀性分别见表3和见表4。从表3可以看出,电火花沉积在有色金属基体表面的沉积层厚度范围为12~85 μm,与钢铁材料表面的沉积层厚度(16.2~115.0 μm)相比较低。而沉积层的显微硬度范围为105.0 ~1 555.0 HV,也低于钢铁材料表面的显微硬度(587.0~1 937.4 HV),这一方面可能与金属材料本身的性质有关;另一方面与电火花沉积所用的电极材料有关,如采用硬质合金电极[12,17,22,24,27]、导电陶瓷电极[16,23,29,52,60]、非晶合金电极[11,42,43,57]等制备的电火花沉积涂层具有较高的硬度,这是由于电火花放电带来的热能将电极材料高温熔化脱落并快速冷却凝固到金属基体表面,使得涂覆层中弥散分布着硬质碳化物相、氮化物相和非晶态相,从而保证了电极材料的特性,达到对金属基体表面强化的作用。此外,电火花沉积过程是电极材料与基体材料相互扩散的冶金结合,因此涂层不易产生剥脱现象,涂层与基体之间的热影响区可以有效证明这一点。对于部分文献[38,41,44]中经过电火花沉积后的涂层硬度提升效果不明显的现象,一方面与放电过程中的电气参数设置有关,放电电流越大,脉冲放电持续时间越长,放电能量越高,则会造成单次放电熔融脱落的电极材料刚熔覆在基体表面很快又被下一次放电能量产生的热量所熔化,导致了沉积层的涂覆不均匀,并且也可能造成涂覆层内部存在残余热应力而导致开裂等缺陷,大大降低了涂层的硬度;另一方面是Al-Si涂层[41,44]中存在的共晶Si相的强化程度有限所致。部分文献中通过磨损试验结果得出有色金属基材的摩擦系数约是涂层摩擦系数的1~3倍,磨损量约是涂层磨损量的2~12倍,磨损率约是涂层磨损率的1~33倍。文献[53]中虽然涂层的摩擦系数较高,但基体的磨损量比涂层的磨损量高约99.95%,由此可见,通过电火花沉积在有色金属基材表面制备的涂层可以提高基体的耐磨性。从表4可以看出,有色金属在不同腐蚀介质中经过浸泡腐蚀和电化学腐蚀试验后,电火花沉积层的腐蚀电位比钢铁材料的腐蚀电位增加了约17%~20%,腐蚀电流密度减少了约52%~95%。而浸泡腐蚀试验中涂层的浸蚀量比有色金属基体的浸蚀量减少了约68%。虽然部分文献[42,43]中涂层的腐蚀电位比铝基材的腐蚀电位略小,但腐蚀电流密度比铝基材的腐蚀电流密度小,根据电化学腐蚀理论[31]可知,腐蚀速率与腐蚀电流密度成正比,即腐蚀电流密度越大,其材料腐蚀的速度就越快,耐蚀性就越差。由此可见,表4反映出通过电火花沉积制备改性涂层,可以有效提高镁、铝、钛及其合金等有色金属基体表面的耐腐蚀性。

表3 不同文献中有色金属基体上电火花沉积层的耐磨性Table 3 Wear resistance of electric spark deposited coatings on non-ferrous metal matrix from different literature

表4 不同文献中有色金属基体上电火花沉积层的耐腐蚀性Table 4 Corrosion resistance of electro spark deposited coatings on non-ferrous metal matrix from different literature

与电火花沉积在黑色金属耐磨防腐领域中的应用相比,电火花沉积在有色金属耐磨防腐领域中的应用主要集中在提高涂层的厚度和硬度方面,对其表面摩擦磨损测试和腐蚀防护试验的研究较少。因此,进一步提高有色金属基材的耐磨性和耐腐蚀性将会成为一个研究重点。

4 总结与展望

目前,电火花沉积技术越来越多地应用于金属材料耐磨防腐领域,尤其是钢铁材料的表面防护。本文对该技术在黑色金属和有色金属耐磨防腐领域中的应用做了详细介绍。根据国内外研究者们利用电火花沉积在金属材料表面制备改性涂层的研究结果发现,金属基材表面的硬度、耐磨性以及耐腐蚀性均得到了不同程度的提升。由此可见,电火花沉积技术能够降低金属材料表面的磨损和腐蚀程度,起到一定的保护作用。虽然电火花沉积在金属材料表面制备改性涂层的技术已经越来越成熟,但仍然存在如下一些问题亟待改进与提高:

(1)开发大功率数控电火花沉积设备,提高沉积效率和稳定性。目前国内生产的电火花沉积设备功率小,自动化程度较低,沉积效率低下,在大面积连续沉积过程中的稳定性较差,导致了涂层不均匀并且缺陷较多。

(2)研制高性能电极材料。电极材料性能的好坏对涂层质量起着重要作用,因为电火花沉积的原理就是将不同特性的电极材料经过高温熔融、转移并冷却凝固到金属基体表面,从而起到改性与强化的作用。目前工具电极的制备方法多为普通模压成形、等静压成形、注凝成型、冷热压烧结等方法,存在但不限于这些问题,如电极材料烧结致密化程度较低,气孔较多,导电性和导热性较差等,所以需要进一步完善电极材料的制备方法。

(3)提高电火花沉积制备涂层的厚度和致密度,减少涂层的内部缺陷。目前电火花沉积制备涂层的厚度仅为微米级,并且涂层内部或多或少存在一定数量的夹杂、孔隙和裂纹等缺陷,造成了涂层的耐磨性降低。同时由于金属材料在应用过程中大多处于酸、碱性或潮湿等易被氧化和腐蚀的环境中,腐蚀介质会通过这些孔隙和裂纹等渗入涂层内部,并逐渐与基体接触发生化学反应,从而加剧了对金属基材的腐蚀。而涂层的致密度和表面粗糙度是影响其耐磨性和耐腐蚀性的2个重要因素。涂层越致密均匀,内部缺陷越少,表面粗糙度越小,涂层的耐磨性就越高。而表面粗糙度对耐磨性和耐腐蚀性两者的影响是相互的。表面粗糙度越大,接触角越大,腐蚀介质难以进入涂层与基体直接接触,抑制了腐蚀电化学反应中的阴极还原反应,从而降低了对基体的腐蚀速率。但当涂层的表面粗糙度过大时,在摩擦磨损过程中造成的磨损失重也就越多,又导致了涂层的耐磨性降低甚至失效。因此,一方面,需要合理控制工艺参数来增加涂层厚度和致密度,并且保持一定的表面粗糙度,才能更有利于涂层的稳定性。另一方面,可以将电火花沉积技术与其他表面改性技术相结合,制备出耐磨防腐性优异的复合涂层。

(4)除了对钢铁材料耐磨防腐的应用研究外,应该加大电火花沉积在有色金属材料表面制备改性涂层的研究。有色金属具有比钢铁材料更多的优异性能,如镁合金、钛合金表现出良好的生物相容性等,未来在国防军事、工业制造以及生物医药等领域中的应用也将越来越广泛。