一种高精度柱塞组件研磨技术研究

孙立力

(航空工业庆安集团有限公司,西安 710077)

0 引言

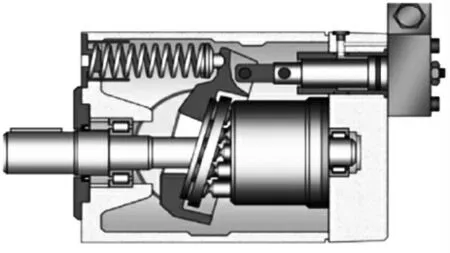

飞机液压系统作为飞机的重要组成系统之一,承担着整个飞机飞控系统、起落架系统及反推系统等各系统液体驱动力的重要职责[1]。液压柱塞泵为飞机发动力作动系统/执行机构提供所需要的动力,因此称为飞机液压系统的核心动力来源,其性能变化时刻关系着飞机液压系统乃至整个飞机的安全与健康状态[1]。因此,对飞机液压系统中柱塞泵的关键部件——高转速柱塞组件的性能变化进行深入研究分析,预测其性能变化趋势,对于保证飞机的安全操纵起着至关重要的作用,对飞机的安全保障及视情维修都有重要的工程实用价值。柱塞泵核心结构如图1所示[2]。

图1 柱塞泵核心结构

1 柱塞组件功能原理

液压系统中的关重件是斜盘式轴向柱塞泵,在各类机械产品中广泛应用,尤其是航空精密零部件领域[2]。斜盘式轴向柱塞泵的三大关键运动副分别是滑靴副、柱塞副及配流副,柱塞泵的工作性能的优劣评判标准就是以上3种运动副,其尺寸结构设计的合理与否将直接决定柱塞泵的性能[3]。柱塞与滑靴连接处的轴向间隙应不大于0.02 mm,间隙大于0.02 mm时应更换滑靴或通过重复试运转进行挤压。对每个滑靴允许进行不超过1次的挤压。当更换滑靴的数量超过3个时,应重新进行磨合实验[4]。因此,对于改善柱塞泵的整体工作性能,柱塞、滑靴的尺寸结构优化设计尤为重要[5]。

本文围绕柱塞组件加工及装配过程中存在的问题,进行了分析和研究,通过优化加工方案及检测方法,不断改进、验证后,提高了柱塞组件的合格率及加工效率,从而改善了柱塞泵的整体工作性能。该方案已在我公司同类零组件的生产加工中得到了很好的验证并已逐步推广应用,达到了降本提效的效果。

2 柱塞组件尺寸要求及控制

2.1 滑靴尺寸要求及控制

图2 滑靴

该零件的结构特征为:被加工型面为内球面,且尺寸要求很高,采用刀具切削无法直接保证尺寸要求,因此内球面必须经过研磨才能达到图样要求。而传统常用的内球面加工,一般采用型面相似的研磨头手工精研磨,即设计一种比研磨上道工序内球面尺寸稍小的外球进行内、外球的互研,内球面的尺寸、圆度等加工精度完全由研磨器和操作者保证。这种研磨方法对操作者的研磨技能要求非常高,同时要求球面研磨器尺寸、型面精度高,制作难度大。每一个球面研磨器的尺寸都有差异,且研磨过程中球面磨损很快,因此每加工一个零件都需要根据产品尺寸重新制作研磨器。上述加工方法虽然可以保证每一个零件内球面的尺寸要求,但导致一批零件内球面尺寸精度的一致性很差,这样会影响柱塞组件的装配,从而影响高精度柱塞泵的性能及寿命;这样就导致大批量的滑靴生产过程中球面研磨器的需求量很大,大幅度增加了产品制造成本。由于使用过的研磨工具零件尺寸有差异,无法返修或者返修成本高,因此只能报废,从而造成了资源的极大浪费。

2.2 滑靴研磨工具设计

针对目前企业在滑靴产品制造中存在的瓶颈问题,本文在保证高精度柱塞组件产品图样要求的前提下,将研磨加工时球面与球面的接触方式改为球面与切线接触的加工方式,这种研磨方式可以替代传统球面研磨器加工内球面的方法。将研磨工具设计为一种可多次重复使用的通用圆柱状研磨器,这种工具不仅降低了研磨器的加工制造难度,同时使研磨器具有很大的互换性、通用性,从而提高了产品精度的一致性,达到了降本、增效、提质的效果。

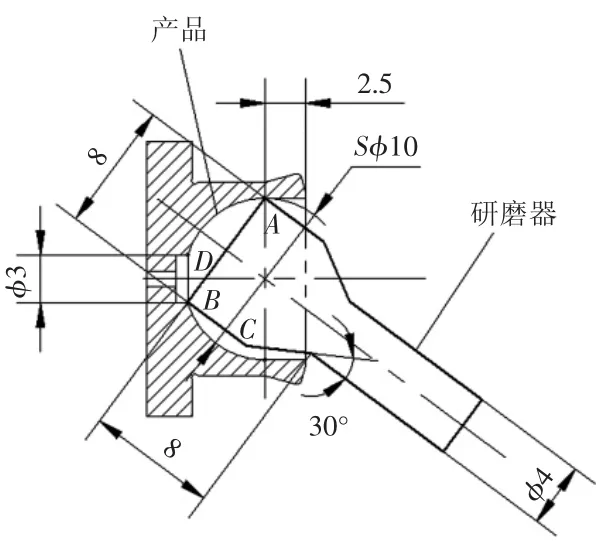

这种研磨技术具体方案为:基于展成法设计原理,研制一种新型专用研磨器,选用特制研磨膏;其中研磨器材料选用QT400-17,不进行热处理,如图3所示;通过圆柱状研磨器研磨内球面,可以将研磨器后部夹持在手电钻等手持工具上,也可以夹持在机床上,加工时通过研磨器旋转运动拟合球面加工,精度可靠,同时这种研磨方式可以使研磨力更加均匀,可以提高研磨后的内球面尺寸一致性,零件的加工效率也得到提高,且操作方便。

图3 研磨器

零件被研磨型面为内球面,孔口为一段圆柱面,且已加工到尺寸;研磨时,必须保证整个球面都被研磨到,而且不能碰到孔口圆柱面,通过在CATIA软件中多次建模模拟加工,并通过多轮试验验证,最终确定研磨器工作尺寸。如图4所示,研磨器工作时,从A点开始研磨,且B点必须跨过产品底孔φ3,研磨器向上逆时针旋转,A点与D点重合,B点与C点重合,此时,研磨器经过了整个内球面,且与孔口不干涉。该方案满足研磨要求,经过生产现场使用、计量后,球面质量和尺寸均满足图样要求。

图4 设计原理

表1 加工过程记录表

2.3 滑靴检测

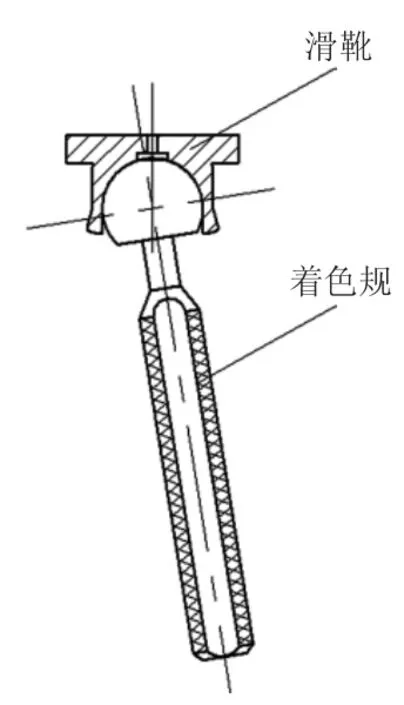

柱塞组件中滑靴球窝的检测直接用于指导球窝研磨的尺寸控制。目前内球面的检测需制作专用的量规(球面着色规)进行检测。

为了使球面着色规的鉴定和使用方便,着色规的测量面应大于270°锥角所包含的球面面积[6]。球面着色规的测量时,根据被测量零件的着色面积不同,有以下要求:1)被测量零件球面要求按照量规着色不小于80%时,新制造量规着色面积应不小于98%;量规在定期鉴定中,若着色面积小于90%时,应将量规报废[6];2)被测量零件球面要求按照量规着色不小于80%时,新制造量规的着色面积应小于90%;若着色面积小于85%时,应将量规报废。

柱塞组件中滑靴球窝与柱塞球面的耦合质量,在分别满足配合尺寸的前提下,采用球面着色量规进行配对着色检测时,要求着色率不小于90%[7],则可判定柱塞组件中柱塞和滑靴耦合质量合格,使柱塞组件在工作时运转得更加灵活、无卡滞,能够很好地满足高精度柱塞泵整体工作的性能要求[8]。

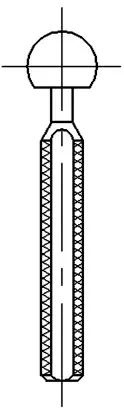

按照球面着色规的设计原理,滑靴中的配合球窝尺寸为Sφ10+0.010mm,着色量规尺寸一般取被测量零件尺寸的中值,即Sφ(10.005±0.003)mm,结构如图6所示。球面着色规检测滑靴球窝状态如图7所示。具体检测过程中,首先在球面着色规表面均匀涂抹一层很薄的颜料,根据生产现场经验,一般颜料选择普鲁士蓝混合溶液,再将球面着色规球面与滑靴球窝内表面紧贴,同时转动球面着色规30°左右,并绕滑靴球窝中心旋转,这样可以使整个着色规与滑靴内表面充分接触,重复操作3~5次即可,然后取出球面着色规,查看着色规的着色面积是否不小于90%,来判断柱塞球头和滑靴球窝的耦合质量是否达标。实验证明,采用这种检测方式后,合格率和效率提高了近30%,是一种实际可行的球窝检测方案。

3 结语

本文结合企业生产实际需求,通过理论分析和实验研究,提出了一种针对内、外球面研磨方案和球窝检测方法,此方案的设计原理简单、制造简单、操作方便、成本低、研磨精度高、通用性强,极大提高了产品的生产效率和质量,为高精度的液压马达中柱塞组件的研磨球窝检测提供了一种实际可行的方案。该方案已经在企业中液压马达类产品的批量制造和检验中广泛应用,同时在航空航天领域、汽车制造业、船舶及其他制造液压马达行业也有一定的推广应用意义,可广泛应用于军工民用各行业。

图6 球面着色量规

图7 球窝着色检测示意