用于微重力试验的气磁混合悬吊单元研制

张晓峰, 张哲源, 徐 晋, 李 斌, 王利桐, 陈雨含, 王 灏

(1.天津大学 机械工程学院, 天津 300354;2.天津大学 电气与自动化学院, 天津 300354;3.天津航天机电设备研究所 天津市微低重力环境模拟技术重点实验室, 天津 300458)

随着国内外对深空探测的重视程度日益提高,空间技术研究变得愈来愈广泛,微重力环境的模拟变得非常关键.由于大型可展机构的尺寸要求、结构性质和质量限制等问题,大型可展机构进行微重力模拟试验时主要采用气悬浮法、悬吊法和磁悬浮法[1].悬吊法是利用单根或多根吊丝将测试机构悬挂起来,通过吊丝的拉力在三维空间内实现重力补偿[2-4].悬吊法又可分为被动跟随、主动跟随和主被动混合3种形式[5].哈尔滨工业大学的空间伸展臂低重力系统[6]和英国剑桥大学的可折叠太阳帆板展开机构[7]是典型的被动随动类的悬吊系统.日本的Sato教授等[8]开发的恒张力空间机械臂微重力补偿系统是典型的主动跟随式悬吊系统.卡内基梅隆大学为SM2机械臂设计低重力实验系统则采用了主、被结合的随动悬吊系统[9].

被动跟随系统中随动装置的运动被动地受测试机构的牵引[10],采用低摩擦的导轨支撑,因此该悬吊方式经常通过牺牲试验装置的惯性和摩擦去间接地降低误差,但也会导致低重力模拟精度不高[11].而主动式的悬吊方法需要采用精密的伺服控制系统来保证悬吊绳索始终保持在竖直方向上[12],这对传感器的精度和灵敏性提出较高要求,因此主动式悬吊方法的稳定性较差[13].在悬吊系统中常常采用高精度低摩擦的平行导轨来提供航天展开器的悬挂支承点,这对于需要增设悬吊点以及大跨度导轨的变形情况均产生不利的影响.

气悬浮法的优点是系统摩擦力极小,缺点是三维空间模拟中存在困难.而被动式跟随系统中的摩擦力是导致低重力模拟精度不高的重要原因.提高被动式悬吊系统精度的核心问题是如何在悬吊系统中如何引入无摩擦的二维运动装置以提高微重力模拟的精度.为此,本研究中创新地提出,结合气浮法和悬吊法的优点,采用倒悬气磁混合式地面零重力卸载方案,设计了一款气磁混合悬吊单元原理样机,以解决机械式吊挂摩擦干扰力大及重力卸载精度低等问题.

1 气磁混合悬吊单元

1.1 气磁混合悬吊单元工作原理

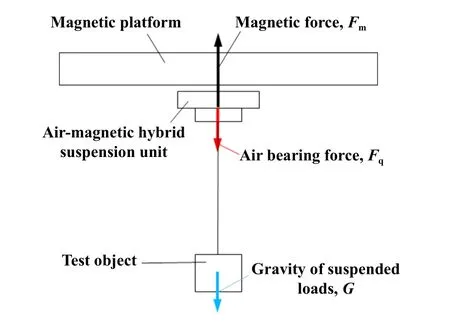

气磁混合悬吊单元受力分析如图1所示.永磁-电磁模块产生向上的吸力Fm,用于吸附混合悬吊单元本体和悬吊物的重力G,提供竖直方向的微重力环境.多孔质气浮轴承则通过供气后,产生竖直向下的气浮斥力Fq将推动悬吊单元使其处于悬浮状态.此时在多孔质气浮轴承上端面和导磁气浮工作台下表面之间形成1层气膜.由于气膜的自润滑特性,悬吊单元的水平移动阻力极小,不会影响下方展开机构的水平受力,并能被动跟随下方展开机构的运动轨迹,从而实现大型可展开机构的微重力模拟.

Fig.1 Force analysis of air-magnetic hybrid suspension unit图1 气磁混合悬吊单元受力分析

1.2 气磁模块布局方案

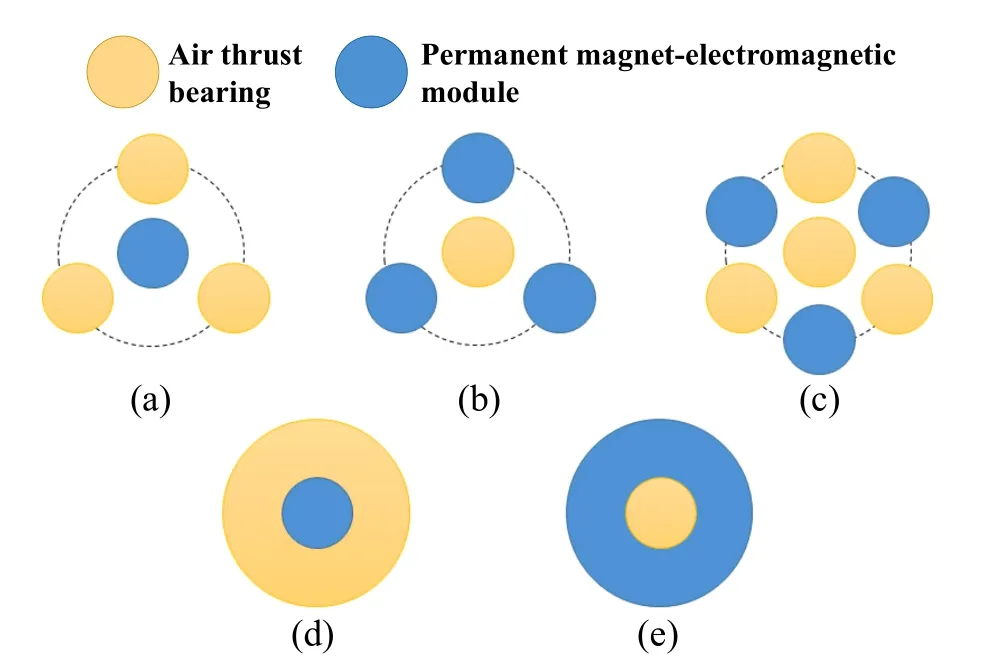

根据气磁混合悬吊单元的工作原理,悬吊单元中应包含有气浮轴承和磁吸力单元2个主体部分.气体止推轴承可以设置1个,也可设置多个,同理,电磁-永磁单元也可设置1个或多个.根据以上分析,可能的气体止推轴承与磁吸力单元的布局方式如图2所示.

Fig.2 Layout plan of air-magnetic suspension unit图2 气磁混合单元布局方案图

其中方案a采用1个磁吸力单元与3个气浮轴承配合,方案b采用中央1个气浮轴承与3个磁吸力单元配合,方案c采用4个气浮轴承-磁吸力单元配合,方案d采用环形的气浮轴承与中央1个磁吸力单元配合组成,方案e则与d相反,采用中央1个气浮轴承被环形的磁吸力单元环绕的方式.

气浮轴承的承载能力需要与磁吸力单元的磁吸力相配合.气浮轴承总体的特点是承载能力与供气压力和润滑面积相关,面积越大,承载能力越高.但与电磁-永磁单元相比,单位面积的承载能力远小于磁吸力单元的单位面积吸力.同时,气体止推轴承的抗倾覆能力较弱,当载荷偏离轴承中心时,轴承易发生倾覆,与工作表面发生刮擦.

受展开机构体积的限制,悬吊点之间的间距有严格的限制,需要悬吊单元具备较小的体积,综合分析后,选定方案d,即采用环形气体止推轴承与中央磁吸力单元组合的结构形式.

2 气磁混合悬吊单元特性分析

2.1 电磁吸力特性分析

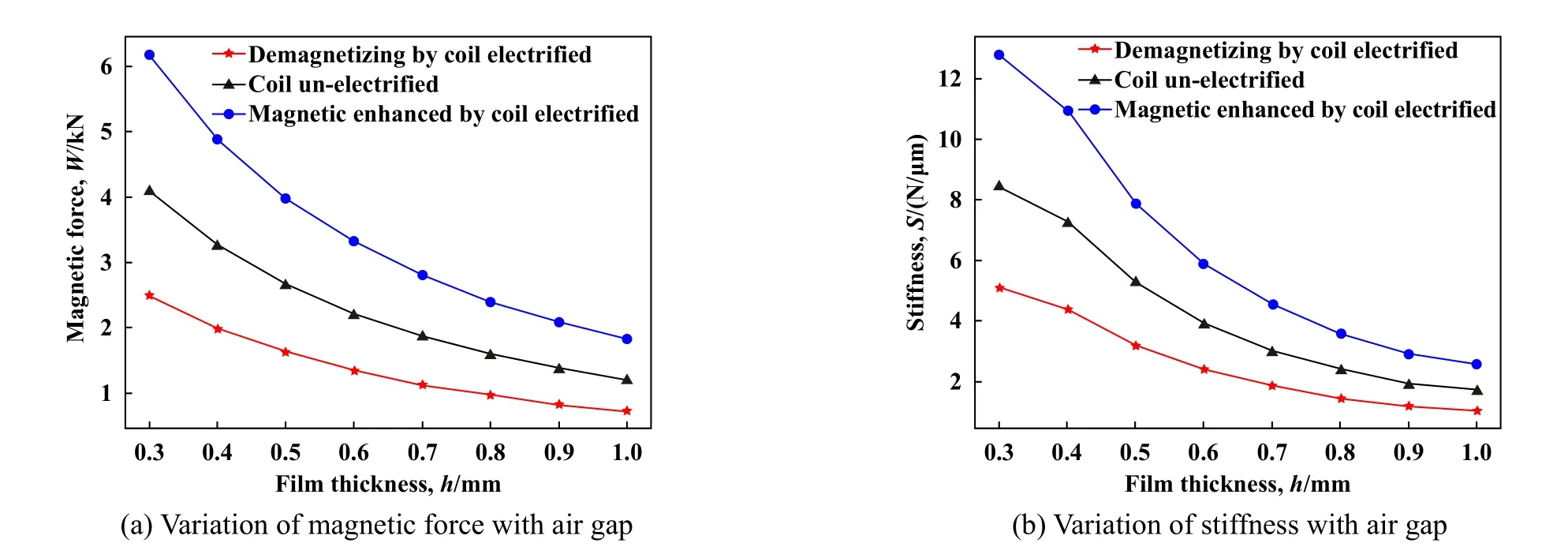

气磁混合悬吊单元中,磁吸力单元由电磁-永磁混合磁模块提供,永磁部分提供基础磁吸力,电磁部分可增强或削弱磁场强度,用以在外载剧烈变化时,提高系统稳定性,模块结构如图3所示.其工作气隙长度范围选为0.3~1.0 mm进行有限元建模仿真.图4(a)所示为电磁线圈不通电、通电助磁以及通电消磁3种情况下磁力随气隙长度的变化图.图4(b)所示为电磁线圈不通电、通电助磁以及通电消磁3种情况下混合磁单元刚度随气隙长度的变化图.可以看出,在此气隙长度变化范围内,3种情况对应的磁力和刚度均随着气隙长度增大而减小.电磁线圈不通电情况下,气隙长度为0.65 mm左右时,磁力为2 kN左右,满足气磁悬吊系统的设计要求,通电消磁情况下,在气隙长度大于0.60 mm时,磁力和刚度衰减趋势都减小,因此用于气磁悬吊系统的电磁-永磁混合磁单元的工作气隙选择为0.60 mm.

Fig.3 Structure of electromagnetic permanent magnet hybrid magnetic module图3 电磁-永磁混合磁模块结构

Fig.4 Variation of magnetic force and stiffness of hybrid magnetic unit with different air gap图4 不同气隙长度下混合磁单元的磁力及刚度变化图

2.2 多孔质气体轴承特性分析

由于多孔质气体轴承供气面积大,压力场分布均匀,较传统气体静压轴承具有承载能力和刚度大、稳定性好以及结构简单的优点.同时,多孔质节流器应用于止推轴承主要有2种形式,1种是将多孔材料制成小块嵌于止推板中,优点是对多孔材料制备要求较低,缺点是不同多孔材料块之间的渗透率均一性要求较高;另一种是将止推板设计成全多孔材料的形式,优点是承载能力大且结构简单,但大块多孔材料制备非常不容易.本文中多孔质气浮单元采用大块多孔质石墨材料制备.

本文中采用有限元法对多孔质气体润滑区域进行求解,其优点是能更好地适应复杂边界,可以在任意位置加密有限元单元体,能够提高计算精度.本文中使用商用前处理软件进行网格划分,基于C++自行编制的有限元软件进行压力分布、承载能力和刚度的求解[14-16].

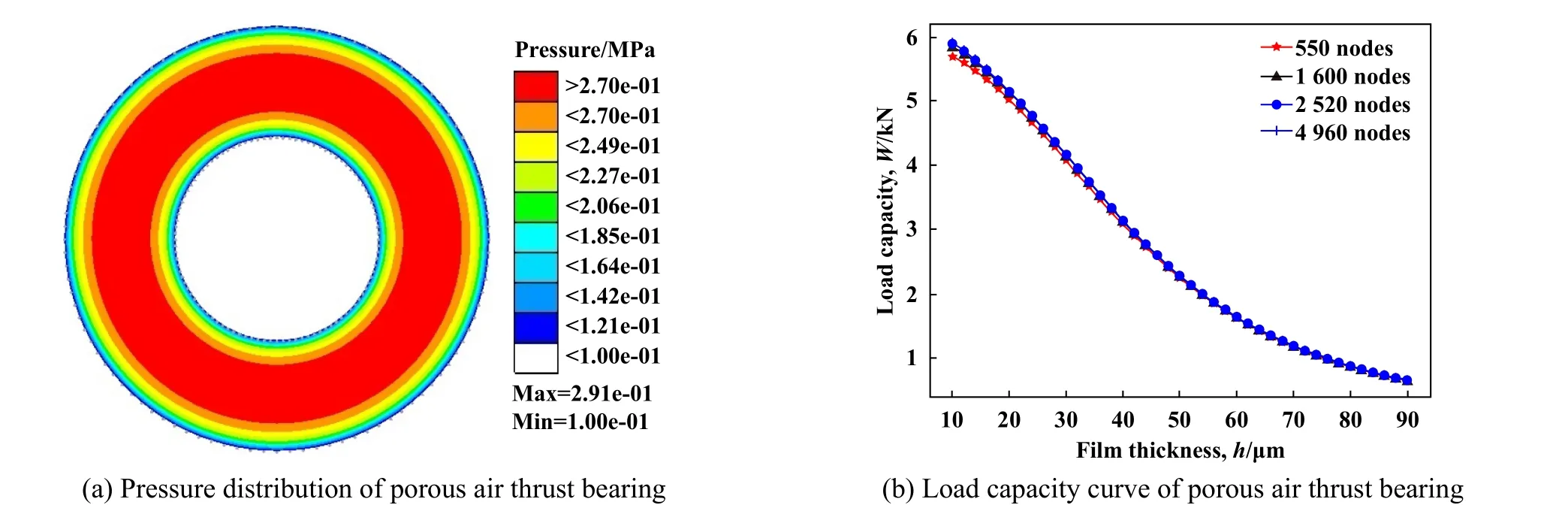

在初始设计过程中,气浮单元的内径d1=110 mm,外径d2=230 mm.多孔材料渗透率为K=1×10-13m2,厚度H=8 mm,供气压力为0.3 MPa.为确定合适的有限元单元数量,对该尺度的气浮单元分别划分为550、1 600、2 520和4 960个节点.

根据以上参数计算得到的分析结果如图5所示,图5(a)所示为有限元仿真得到的多孔质止推轴承压力分布图.改变气隙长度,其余参数不变,得到的止推轴承的承载能力随气隙长度变化而变化的仿真结果如图5(b)所示.

Fig.5 Porous thrust bearing pressure distribution diagram and load capacity curve图5 多孔质止推轴承压力分布图及承载能力曲线

从图5(b)中可以看出,随着节点数的增加,节点数1 600以上分析模型在小气膜间隙下的承载能力差异很小,最终分析模型划分节点数为1 600.当气隙长度为20 μm时,气浮单元的承载能力为5 kN左右,该尺寸的多孔质气体轴承能够满足气磁混合悬吊系统的设计需要.

图6所示为气浮单元在多孔材料不同渗透率下的承载能力及刚度曲线,气浮单元的内外径、渗透率、厚度和供气压力等参数与初始设计相同.从图6中可以看出,多孔材料渗透率对轴承的静态性能影响较大,气隙长度为2.5~20 μm之间时,多孔材料渗透率越大,其承载能力越高.多孔材料渗透率K=1×10-13和1×10-14m2时,随着气隙长度的增大,刚度也在随之增大.但当多孔材料渗透率K=1×10-15m2时,在气隙长度为7 μm左右,刚度取得最大值,之后刚度便越来越小.

Fig.6 Load-bearing characteristics curve of air floatation unit at different permeability图6 不同渗透率下气浮单元承载特性曲线

图7所示为气浮单元在多孔材料不同供气压力下的承载能力及刚度曲线,多孔厚度H=6 mm,多孔材料渗透率K=1×10-15m2,内径、外径与初始设计时保持相同.可以看出,随着供气压力的增大,气浮单元的承载能力和刚度均增大,同时,在不同的供气压力下,气浮单元达到最大刚度对应气隙长度均在7 μm左右.

Fig.7 Load-bearing characteristics curve of air floatation unit under different air supply pressure图7 不同供气压力下气浮单元承载特性曲线

结合上述分析,用于磁气悬吊系统的多孔质气浮单元的参数选择:气浮单元的内径d1=110 mm,轴承外径尺寸d2=230 mm.多孔材料渗透率范围为K=1×10-15~5×10-15m2,厚度H=8 mm,供气压力为0.5 MPa.气浮单元的工作气隙长度为20 μm左右,气浮单元的承载能力在2~3 kN左右,刚度最大值出现在气隙长度为7 μm左右,其值为1 kN/μm左右.

3 气磁混合悬吊单元结构设计与试验

3.1 气磁混合悬吊单元结构设计

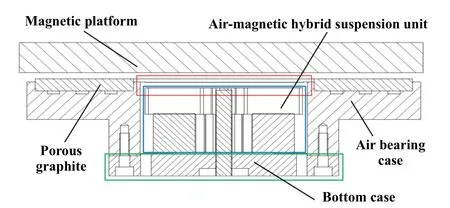

由于气浮单元与混合磁单元的工作气隙长度不同,气浮单元和混合磁单元的上表面距离导磁平板的距离不一致,用以保证满足各自的工作气隙,磁气悬吊系统的剖视图如图8所示,其中,红色方框表示混合磁单元上表面要低于气浮单元,蓝色方框是电磁-永磁混合磁单元,绿色方框是底部外壳.

Fig.8 Cutaway view of the air-magnetic hybrid suspension unit图8 磁气悬吊系统的剖视图

如图9所示,气磁混合悬吊装置由电磁-永磁混合单元和多孔质气浮轴承2个部分组合完成.多孔质气浮轴承包括轴承外壳和多孔材料板,轴承外壳由铝合金材料制成,轴承外壳的上端面上开设有环状槽,轴承外壳的底面沿轴向开设有供气孔,供气孔与环状槽相通,多孔材料板与轴承外壳上端面的环状槽配合,并用环氧胶粘接.

Fig.9 3D model of air-magnetic hybrid suspension unit图9 磁气悬吊单元三维模型图

3.2 气磁混合悬吊单元性能试验验证

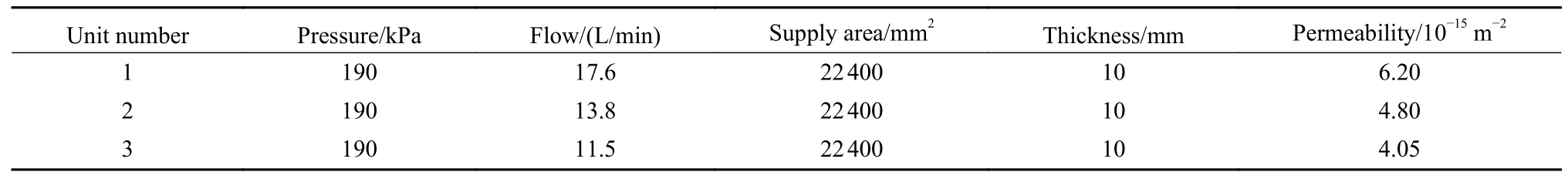

此次研制共制备了3套气磁混合悬吊单元,如图10所示,所采用的多孔石墨材料测试结果列于表1中.多孔材料渗透率测试以达西定律为基础,在一定压差作用下,让已知运动黏度的流体以层流状态通过多孔质材料,并对流量进行测定.在层流条件下,气体渗透通过材料时,可表示为

表1 多孔材料渗透率测试结果Table 1 Permeability test results of porous material

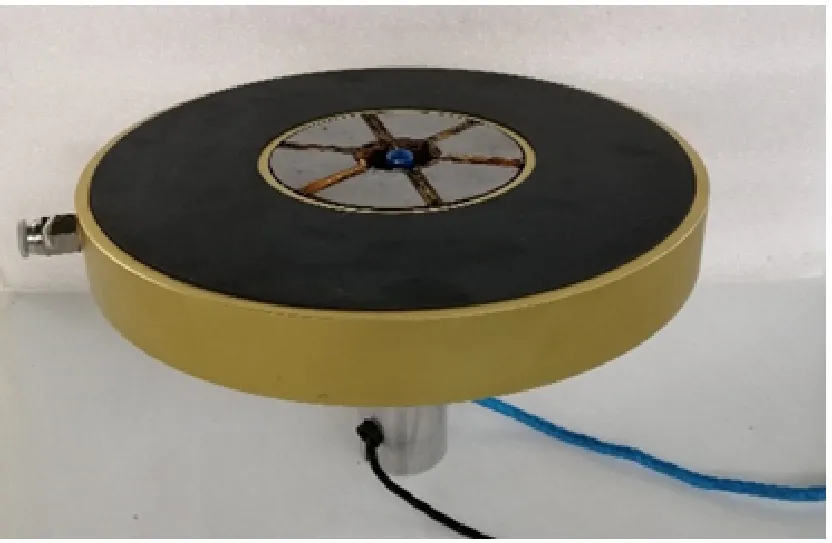

Fig.10 Physical diagram of air-magnetic unit图10 气磁混合单元实物图

式中,Q为通过材料的质量流量,A为材料的横截面积,L为材料的厚度,P1和P2分别为气体流入和流出材料处的绝对压力,μ为试验温度下气体的运动黏度,K为材料的渗透率,T为当前环境温度,R为气体常数.

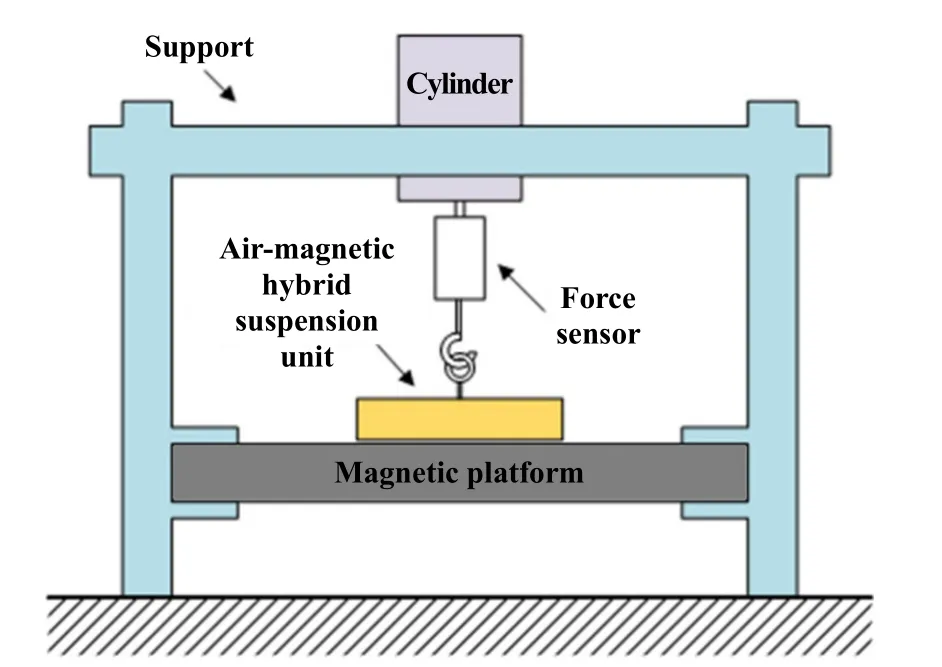

如图11所示,气磁混合悬吊单元的性能测试时,由于会加载到永磁-电磁模块的最大磁吸力附近,考虑到测试人员安全性,防止大质量负载在测试过程中发生脱落造成安全事故,最终采用倒扣拉力法模拟大质量负载.此时,将导磁工作平台倒扣与地面,气磁混合单元倒置吸附于导磁工作平面.如图12所示,将气磁单元同外接气缸连接,由气缸提供拉力,从而测试气磁混合单元极限承载能力及承载-位移特性.

Fig.11 Reverse tension method detection schematic图11 倒扣拉力法检测示意图

Fig.12 Reverse tension method test platform physical diagram图12 倒扣拉力法检测平台实物图

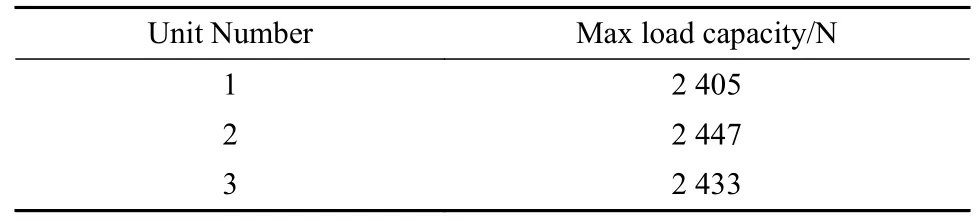

首先进行的是气磁混合单元的极限承载能力测试,将气磁混合单元放置在导磁平台上,气浮轴承供气,气缸逐步调高供气压力,直至气磁混合单元完全脱离导磁平板,拉力传感器记录过程中的最大拉力.气磁混合单元的极限承载能力列于表2中.

表2 气磁混合单元极限承载能力测试结果Table 2 Ultimate load capacity test results of air-magnetic hybrid unit

在承载-位移特性测试过程中,拉力传感器采集气磁混合单元的受力数据,气磁混合单元中心的电涡流传感器采集位移数据,测试结果如图13所示.

Fig.13 Load-displacement curve of air-magnetic hybrid unit图13 气磁混合单元承载-位移曲线

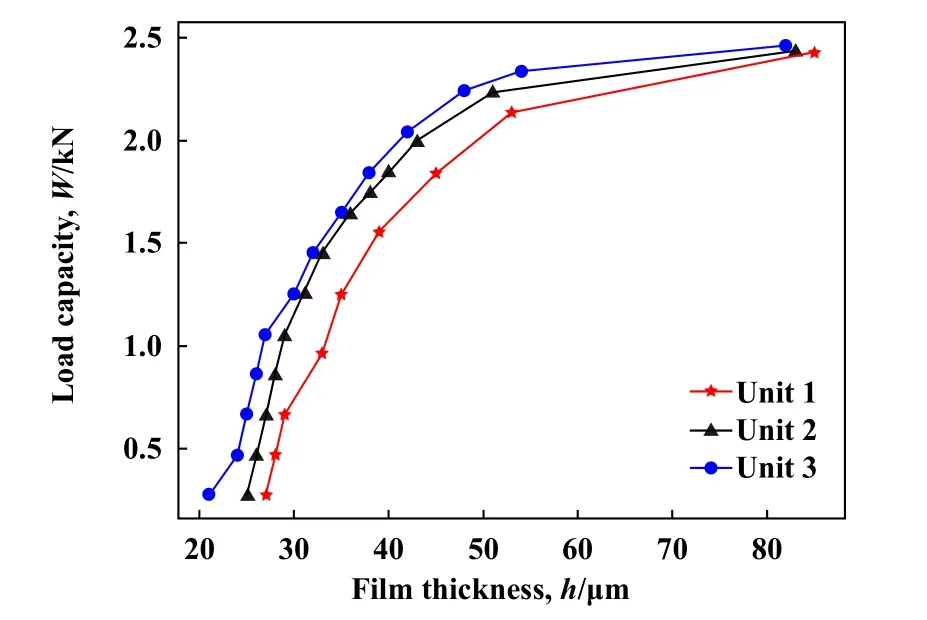

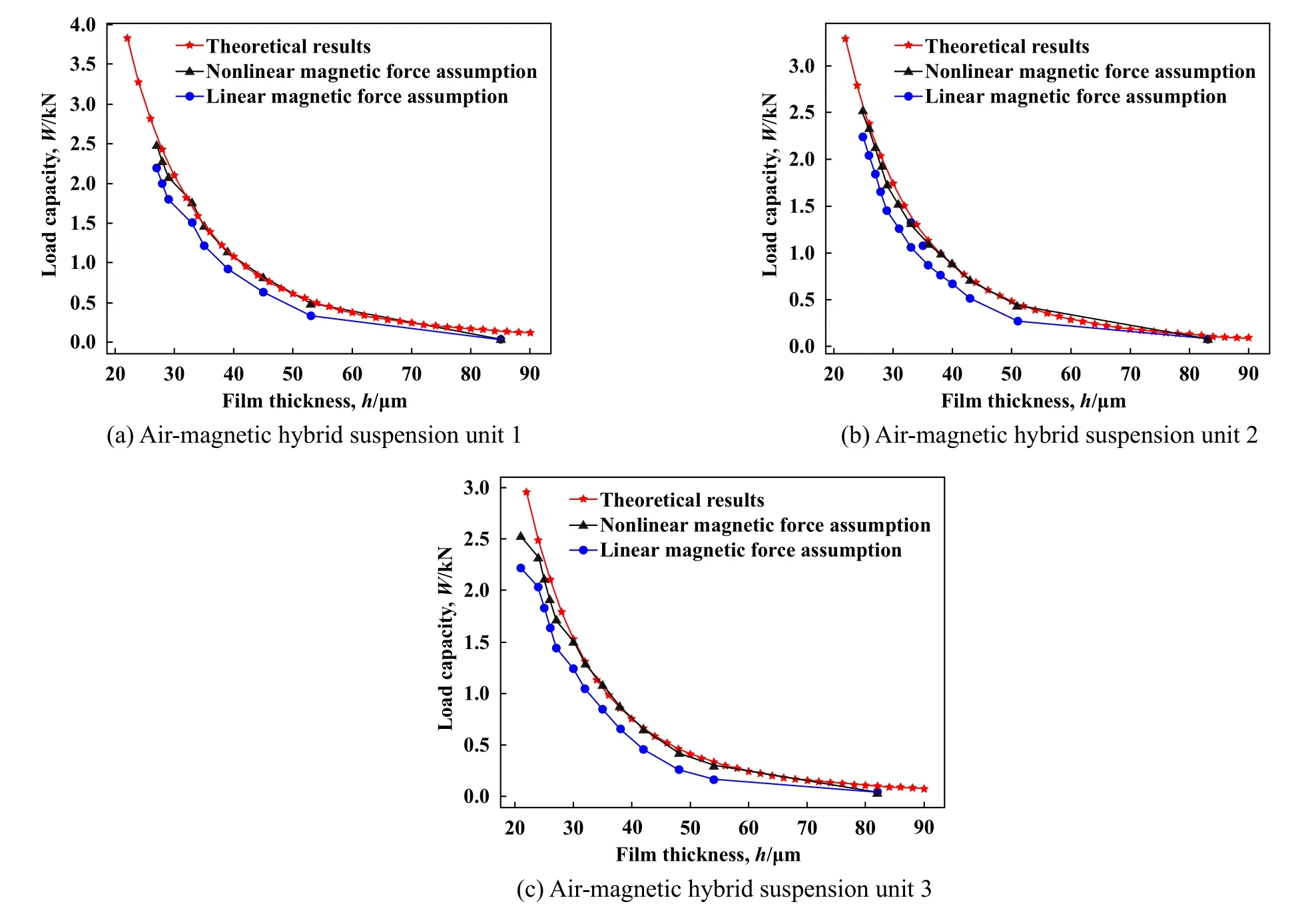

根据气磁混合单元的原理,其受力情况在倒扣拉力的状态下,通过式(2)计算:

式中,Fa为气体轴承承载,Fm为磁吸力,G为单元自重7 kg,FLoad为气磁混合悬吊单元承载.磁吸力的确定有2种方式,一是假设磁吸力受磁隙变化影响较小,为恒定值Fm-const,此时气体轴承的承载能力由式(3)确定.

二是考虑磁吸力受磁隙变化的影响,根据图4(a)磁吸力的特性曲线进行拟合,建立磁吸力随磁隙变化的模型,进而确定在相应气膜处的磁吸力.此时气体轴承的承载能力由式(4)确定,式中Fm-fitmodel为基于拟合模型拟合的磁吸力,h为无外载下磁场间隙,Δh为承载后间隙变化量.

根据磁吸力求取的2种方法,获得的气体轴承的承载能力位移曲线如图14所示.

Fig.14 Comparison of the air film carrying capacity in the air-magnetic hybrid unit with the theoretical analysis results图14 气磁混合单元中气膜承载能力与理论分析结果比较图

由图14(a)、(b)和(c)中3台样机的试验测试结果显示,磁吸力使用非线性假设进行计算,得出的气膜承载能力与理论分析符合非常好.

4 结论

本研究中创新地提出采用倒悬气磁混合式地面零重力卸载方案,设计了1款气磁混合悬吊单元原理样机,并试制了3台样机,对样机进行了最大极限载荷和载荷-位移特性测试.通过设计过程及测试结果分析,本文中的结论如下:

a.气磁混合悬吊单元中采用了多孔石墨气体止推轴承,在20 μm气膜厚度处,承载能力在2.5 kN以上.

b.试制的样机其最大极限承载能力均在2.4 kN以上,在安全系数3的条件下,可以承载80 kg的重物悬挂.

c.试验测试结果显示,磁吸力应当使用非线性假设进行计算,得出的气膜承载能力与理论分析非常符合.