柔性箔片气膜密封实际表面状态下的声发射信号特征

王学良, 陈金鑫, 陆俊杰, 张 炜, 蒋 敏, 吴雪静, 吴磊波

(1.浙大宁波理工学院 机电与能源工程学院,浙江 宁波 315100;2.浙大宁波理工学院 宁波市极端密封重点实验室,浙江 宁波 315100;3.宁波天工机械密封有限公司,浙江 宁波 315191;4.中国矿业大学 机电工程学院,江苏 徐州 221116;5.兰州理工大学 石油化工学院,甘肃 兰州 730050)

先进密封技术作为燃气轮机等高端装备的关键基础技术之一,其滞后发展严重制约了燃气轮机装备的发展[1].其中,柔性箔片气膜密封结构作为一种先进的非接触式柱面气膜密封结构,通过界面设计与柔性结构适配,可以满足高性能燃气轮机在极端参数下的密封需求[2-6].柔性箔片气膜密封系统正常运转时,转子与顶箔两界面之间形成非接触的楔形气膜,产生动压气膜密封流阻[7].然而,柔性箔片气膜密封伴随启停瞬态失稳、高速激振以及受热变形等影响时,转子与悬臂顶箔界面会发生碰撞,导致密封界面表面状态磨损,形成表面微纹,而密封界面状态严重影响转子密封系统可靠性[8].因此,评估柔性箔片气膜密封等柱面密封结构的表面状态对高端旋转机械的智能化发展具有重要意义[9].

针对气膜密封技术的表面状态研究,Williams等[10]上世纪90年代在泵制造技术会议中首次提到运用声发射(AE)技术对机械密封状态进行监测,揭开了声发射评估监测机械密封状态的序幕.随后,Miettine等[11]借用AE系统监测端面液膜密封的接触状态,分析研究了不同AE信号特征对应的接触状态,但受限于数值分析复杂程度,未提出与机械液膜密封相对应的物理特征信息;郝木明等[8]运用AE技术分析研究了接触式机械密封混合润滑状态摩擦演化规律,分析获得了密封端面局部微凸体接触的信号特征;李晓晖和张菲等[12-15]采用电涡流传感和声发射等技术对端面密封的介质膜厚和健康状态进行了评估监测,其研究表明声发射技术不能直接反应膜厚大小,但可以识别膜厚的薄厚度;而李克斯等[12,16-17]为实现膜厚特征识别,采用了支持向量机和离散型隐马尔科夫模型提取了反应表面状态的信号特征信息,实现了机械密封不完备先验知识下表面磨损状态的评估;同时,为识别密封转子轨迹,陈金林等[18]运用集合经验模态分解法(EEMD)提取了端面间的摩擦振动信号,通过相空间特征重构,分离提取了端面摩擦振动信号的相轨迹和混沌参数;葛贞笛等[19]运用AE技术对非接触式密封端面的不同膜厚下进行了信号识别,判别其不同接触状态下的信号特征.

上述主要针对端面气膜密封结构接触状态以及轨迹特征信息开展研究,忽略了不同表面状态主要的频率信号特征,而不同表面状态决定了密封运行时的稳定状态和可靠程度,因此,本文中从试验角度展开,针对柔性箔片气膜等柱面密封结构开展研究,分析不同表面状态下密封结构的AE特征信号变化,亟待获取不同表面状态信号的中心频率分布,为实现高端旋转机械的故障诊断建立基础.

1 柔性箔片气膜密封

1.1 柔性箔片气膜密封三维模型

柔性箔片气膜密封是基于指压式箔片径向密封结构与动压气浮轴承衍变而来,密封结构如图1所示.

Fig.1 Schematic diagram of compliant foil gas seal图1 柔性箔柱面气膜密封示意图

柔性箔片气膜密封主要由轴套、悬臂顶箔和波箔三部分柱面结构组成:轴套的作用主要是减少工作转子的摩擦磨损,可以通过微观织构和表面刻槽增加柔性气膜力;悬臂顶箔通过波箔变形上下浮动,从而与转子形成动压密封气膜;波箔则通过弹性变形,减缓随机振动和热变形引起的进动和章动位移,进而降低轴套表面与悬臂顶箔之间的摩擦.

1.2 柔性箔气膜工作原理

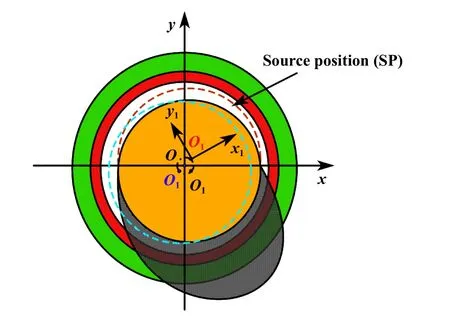

与端面气膜密封结构不同,柔性箔片气膜密封通过径向柔性元件的变化与偏心库叶特流形成气膜阻塞流降低轴向泄漏,从而实现轴向密封,其形成的压力分布如图2所示,柔性气膜与转子形成阻塞的主要原理是楔形效应和窄槽动压理论.

Fig.2 The pressure distribution of compliant foil gas seal图2 柔性箔片气膜密封压力分布

观察图2可知,柔性箔片气膜密封等柱面结构在其循环工作周期内,任意位置的气膜厚度介于最薄气膜和最厚气膜之间,这是由偏心结构存在导致的.其中,气膜厚度的数学形式可表示为

式中,h为气膜膜厚(mm);C为平均气膜间隙(mm);e为偏心距(mm);α为波箔结构系统常数;P为工作压力(Pa);P0为出口压力(Pa);φ 为转子上任意一点与x1轴的夹角(° );θ为转子坐标与x轴的夹角(° ).图2所示的SP为声发射弹性波源位置.

2 双通道声发射试验装置

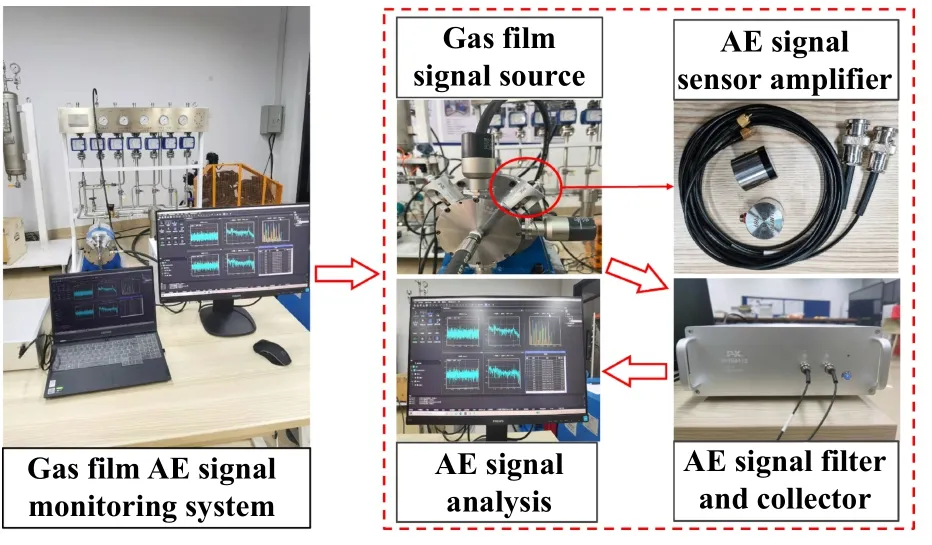

本文中采用了双通道声发射布局,由柔性箔气膜等柱面结构的偏心结构决定,且双通道声发射布局有利于提高采集信号特征的可靠性.

2.1 声发射工作原理

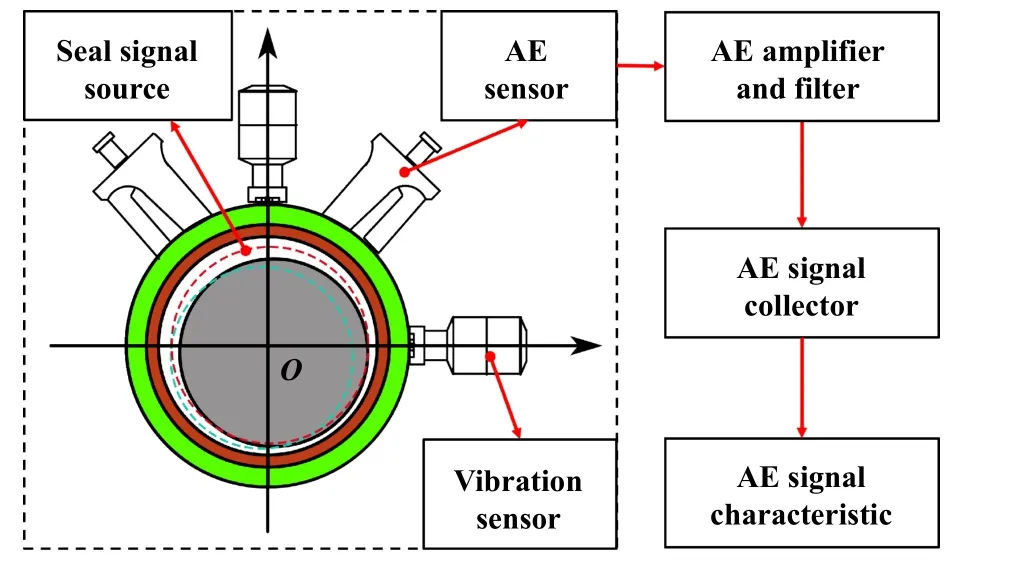

AE工作原理是基于密封界面内应力发生变化时,导致密封界面变形,从而释放弹性应变波,经AE传感器采集解调后生成时频信号图[10].而高性能旋转机械运动中零部件发生表面弹性波都在AE源的涵盖范围之内,因此,可通过滤波分析生成对应的AE特征信号,声发射工作原理如图3所示.

Fig.3 The operational principles of acoustic emission detection图3 声发射工作原理

本文中使用AE系统监测气膜密封信号特征的原理流程如下:1)采集不同密封状态发生变化时信号源,其发射的弹性波最终传播到达密封腔的表面,AE传感将密封材料的机械振动转换为电信号;2)分析AE源的性质,确定AE发生的时间或载荷,对AE信号特征进行再放大、处理和记录处理;3)分析处理AE源的信号特征,过滤提取不同表面状态相对应的AE信号特征频谱.

2.2 试验方案设计

本文中设计了双通道声发射试验方案,保证不同表面状态下声发射信号特征频率的可靠性.

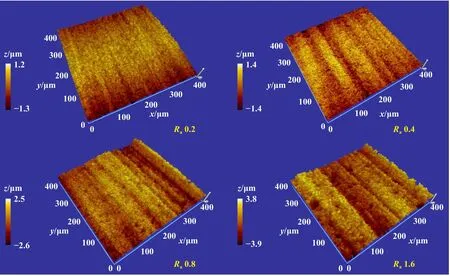

(1)无尘密闭空间擦拭轴套表面,轴套材质为无压烧结SiC,其弹性模量为400 GPa,泊松比为0.14,密度为3.1×103kg/m3,材料导热系数为71 W/(m∙K).运用Zego表面形貌轮廓仪标定不同轴套的表面形貌纹理结构的变化,通过高斯拟合形成不同表面粗糙度下的形貌特征及纹理结构,如图4所示.本文中通过测得密封轴套外径特征参数,控制调整静环内径,以获得不同表面状态下相等的密封厚度;

Fig.4 The surface topography with different roughness图4 轴套的表面粗糙度纹理图

(2)设计气膜密封准稳态试验.准稳态试验分为两部分:1)静态试验,为了验证安装精度以及确定轴心位置,当偏心率或者径向跳动偏离预定位置后,需重新调整轴套位置,通过控制测试压力、转速以及进出口流量,观察其他因素对气膜密封的影响;2)设计密封空转试验,过滤密封试验台其他干扰信号,实现动态试验条件的唯一性以及排他性;

(3)设计动态试验.设定进口压力为300 kPa,进行启停循环周期试验,用AE传感器采集不同状态下的AE信号.然后降低进口压力至100~200 kPa,按上述步骤依次进行启停循环周期试验,采集不同工况下的信号.

(4)分析处理AE采集信号频率,实现AE信号特征的表征转化,使其与相应的工况条件、气膜膜厚以及表面状态特征相对应.本文中试验采用的双通道声发射气膜密封监测系统如图5所示.试验台的动力通过8.5 kW变频电机提供,气膜密封试验台运行时的参数变化列于表1中.AE状态监测的优势还在于材料变形恢复后,再次被加载期间,在应力值达到上次加载最大应力之前不产生AE信号,这种不可逆现象为“Kaiser效应”,意味着对密封气膜而言,声发射接受的变形信号是单位气膜力变化造成的SiC材料变形,同时,也表明气膜厚度导致气膜力变化时,柔性箔片等柱面密封结构的AE信号特征可能呈现多极化.图4中,Ra(表面粗糙度)为0.2、0.4、0.8和1.6 μm为Zego表面形貌仪测得的表面粗糙度,样品分别简写为Ra0.2、Ra0.4、Ra0.8和Ra1.6.

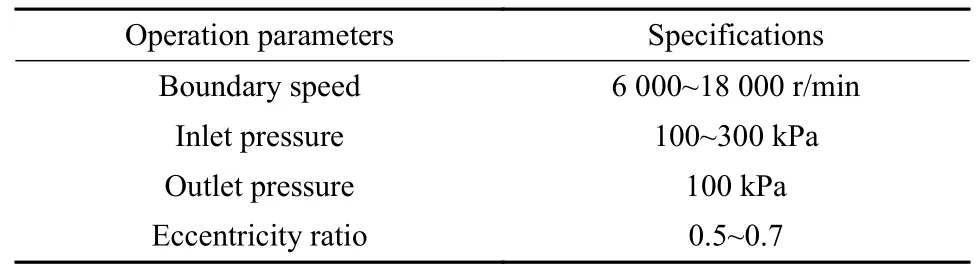

表1 气膜密封-转子高速试验台运行参数Table 1 Operation parameters of high speed gas sealrotor test rig

Fig.5 The system of acoustic emission detection in gas seal test rig图5 高超气膜密封试验台的AE监测系统

3 结果讨论及分析

本文中将分析密封结构不同表面状态运行时与AE信号特征的对应关系,验证AE信号特征在柔性箔片气膜密封等柱面密封结构的普适性.AE信号分析的技术难点在于气膜密封试验中对不同噪声信号的区分和解析,对本文中试验而言,干扰最大的噪声来源于轴承,但试验台轴承距离双通道声发射气膜密封的位置较远,通过对文献[8]分析,声发射在气体等密封介质的衰减与其频率和气膜膜厚有关,且一般轴承信号特征频率大约为20 kHz左右.因而,本文中通过带通滤波,将低频和高频噪声过滤,获取不同表面状态下的AE信号波形流图和特征频率.

3.1 不同表面状态下的AE信号特征

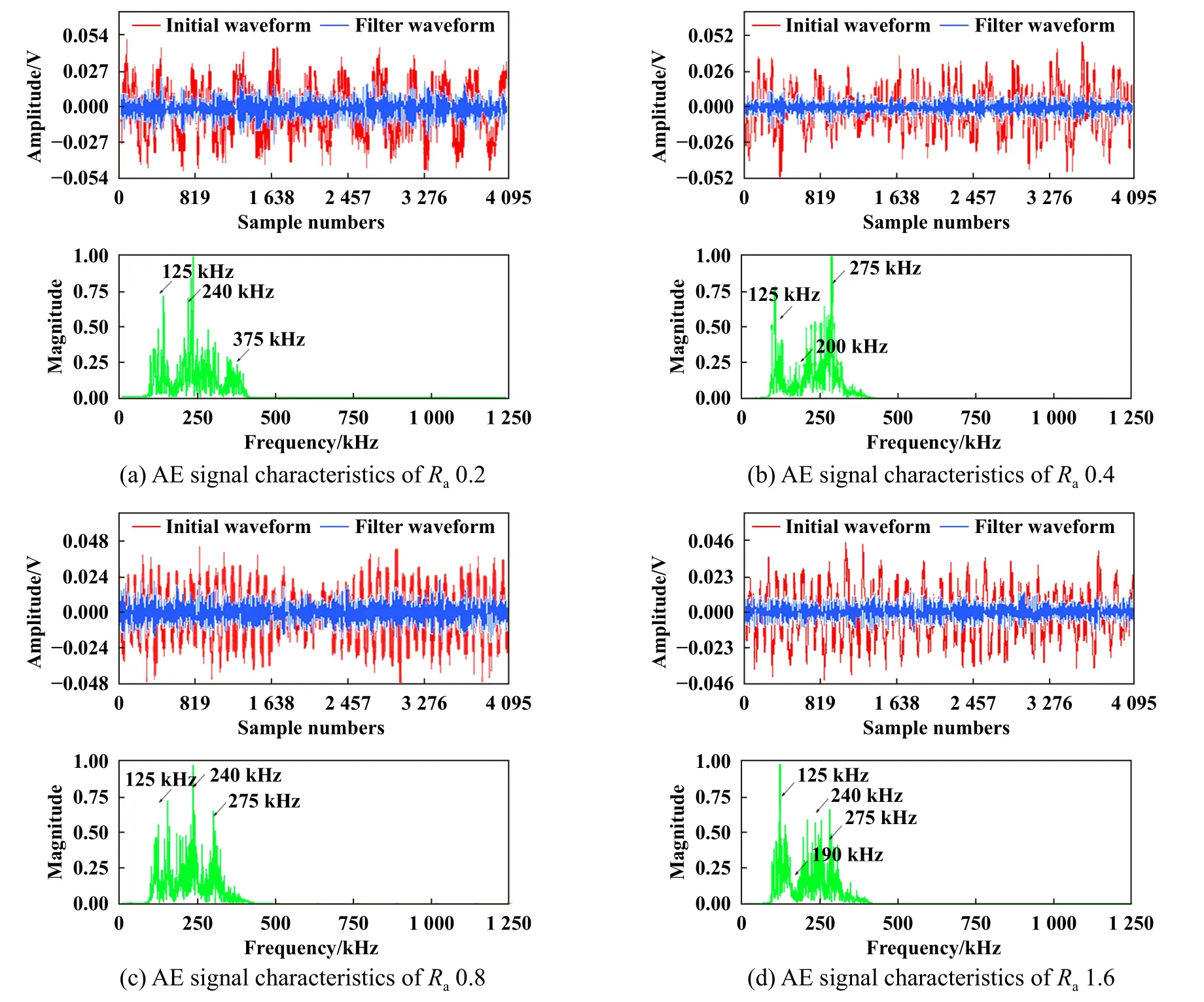

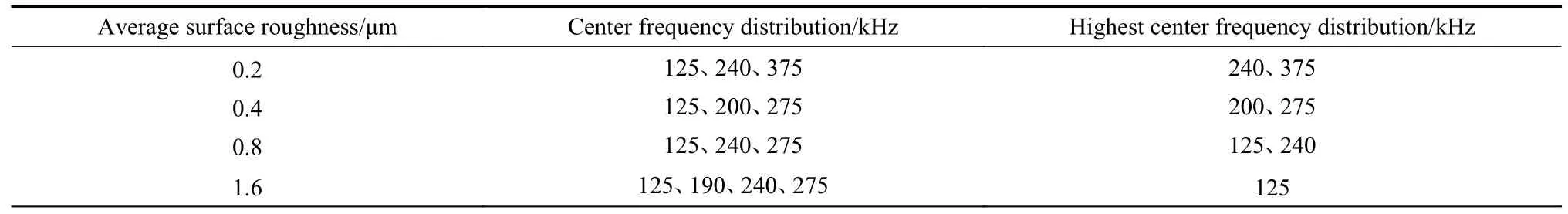

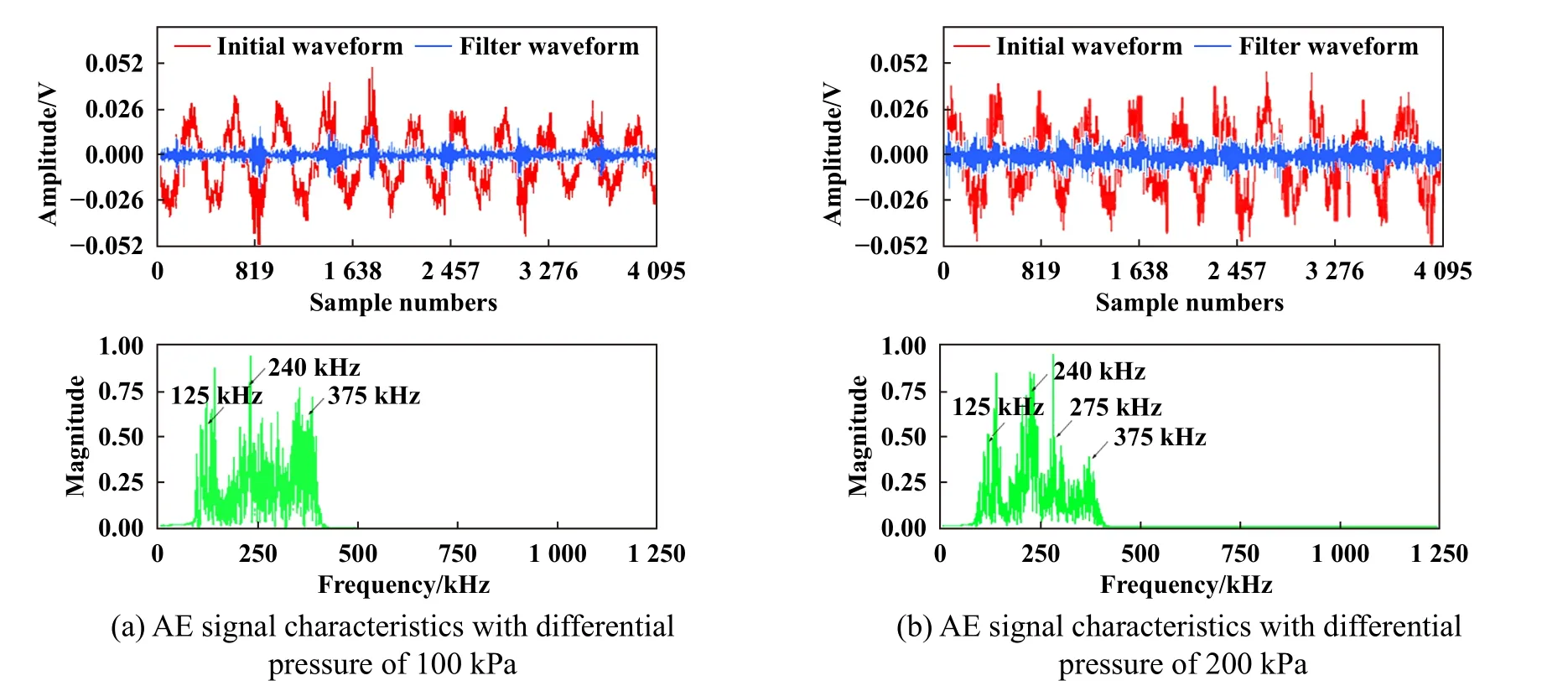

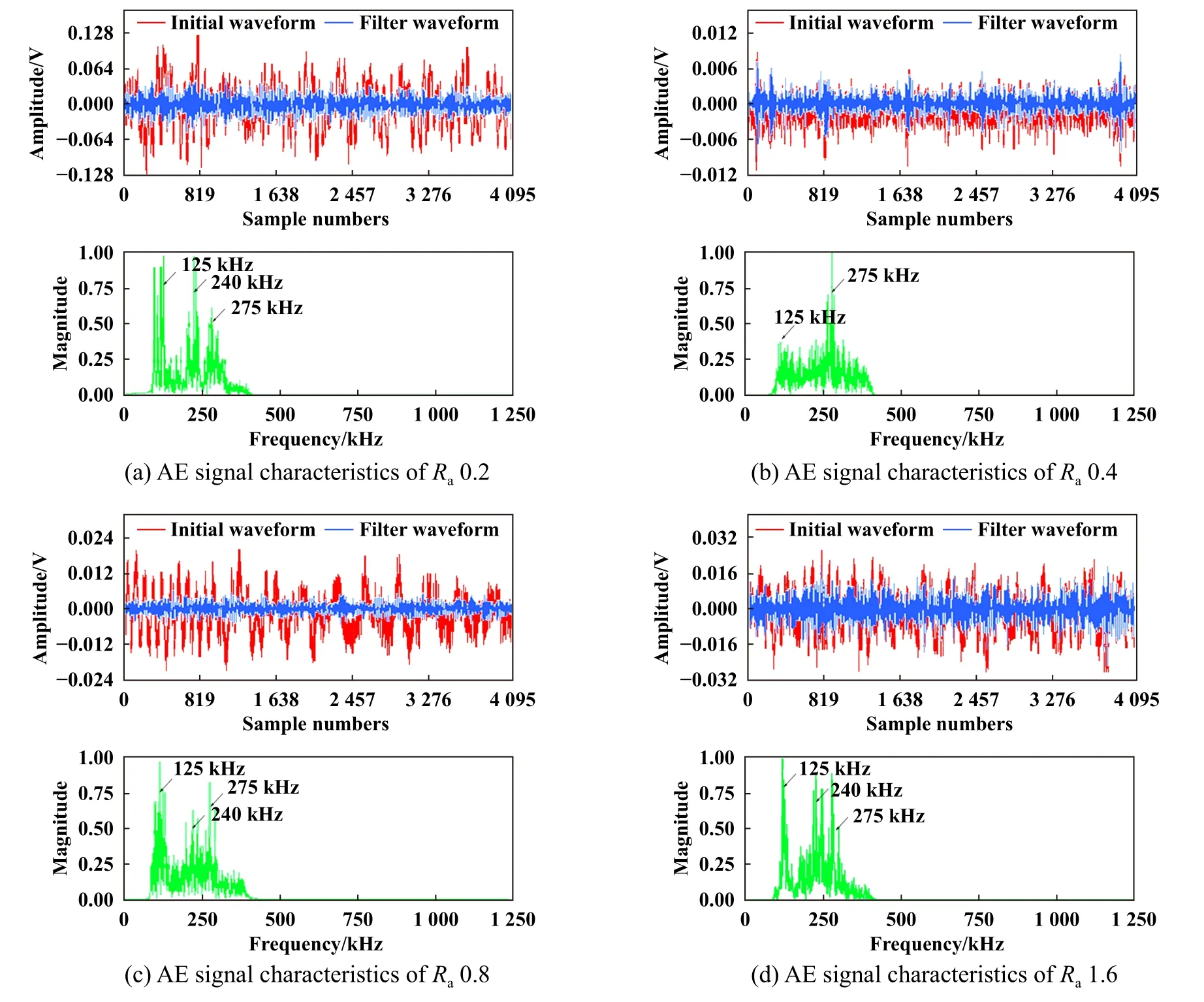

为了减小轴承等信号频率的干扰,本文中将选用100~400 kHz带通滤波器处理AE系统采集到的原始波形图和原始频谱,得到过滤后的波形流图和频谱图.文献[20]中提到机械密封的AE特征频谱位于270±35 kHz之间,表明本文中试验测得的AE频谱可靠性较高.图6所示为不同表面状态下的AE信号波形图和过滤后的AE特征频谱图.

Fig.6 AE signal characteristics with different roughness图6 不同表面状态下的AE信号特征

观察图6可知,表面状态良好时,其呈现的原始波形图的波形周期性较明显,随着表面状态的进一步粗化,波形图呈现哑铃式分布,即两侧的波形幅度较高,中间的波形幅度较低.由图6可知,当表面粗糙度为0.2 μm时,AE信号过滤后的频谱图AE特征呈现的主要中心频率带约为125、240和375 kHz,波形流的幅值在-0.03~0.03 V波动,幅度峰值对应的中心频率约为240 kHz;观察图6(b)可知,当表面粗糙度为0.4 μm时,AE信号过滤后的频谱图呈现的主要中心频率带约为125、200和275 kHz,波形流的幅值在-0.03~0.03 V波动,幅度峰值对应的中心频率值约为275 kHz;当表面粗糙度为0.8 μm时,AE信号过滤后的频谱图呈现的主要中心频率带约为125、240和275 kHz,过滤后的波形流幅值在-0.02~0.02 V之间,幅度峰值对应的中心频率约为240 kHz;当表面粗糙度为1.6 μm时,AE信号过滤后的频谱图呈现的主要中心频率带约为125、190、240和275 kHz,过滤后的波形流幅值在-0.02 V~0.02 V之间,幅度峰值对应的中心频率带约为125 kHz.

对比图6中各表面状态下的中心频率可知,柔性箔片气膜密封等类柱面气膜密封结构至少存在2种清晰边界的中心特征频率.分析原因如下:由图2可知,受气膜偏心结构的影响,在双通道声发射采集位置会存在2类较为明显的气膜膜厚的结构跨度,即最小膜厚和最大膜厚,加之转速以及声发射的采集频率,因而,该类气膜密封结构至少存在2种AE信号特征频率,其他AE特征中心频率的存在与过渡膜厚或者表面状态相关,不同表面粗糙度的AE特征中心频率分布列于表2.综上可知:表面粗糙度在0.8~1.6 μm变化时,AE信号特征较前三者的中心频率更为复杂,且各中心频率之间的辨识度较低,一方面说明表面粗糙度越大,轴套表面不规则度较高,表面微变形极易发生;另外,对比过滤后的波形幅值,表面粗糙度为0.2~0.4 μm时的幅值略高于0.8~1.6 μm时的,说明表面粗糙度为0.2~0.4 μm时材料释放的能量较大,因而表面微变形较大,与文献[21]中数值计算的气膜刚度趋势相符,即单位气膜膜厚变化时,表面状态较好的轴套表面受力变形相对较大,因而,AE信号波形流图的幅值较大.

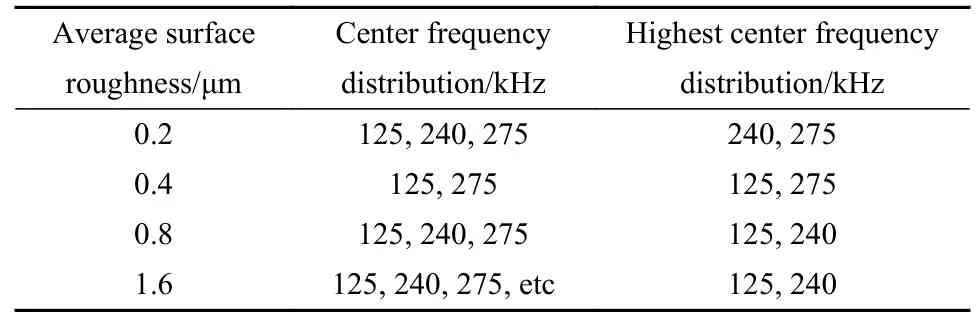

表2 气膜密封不同表面状态对应的AE信号特征Table 2 The AE signal characteristics with different surface roughness

3.2 不同压差下的AE信号特征

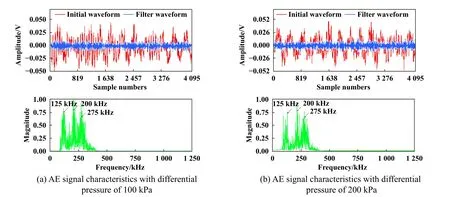

为了排除不同压差对不同表面状态AE信号特征频率干扰,并获取不同压差下对应的特征频率,本小节在上节3.1基础上,测得了不同压差表面状态频率特征变化.图7所示为不同压差下表面粗糙度为0.2 μm时的AE信号特征图.分析图7发现,表面粗糙度为0.2 μm,压差为100 kPa时,AE信号特征频谱图呈现的主要中心频率带约为125、240和375 kHz.

Fig.7 AE signal characteristics under the variation of differential pressure (Ra 0.2)图7 不同压差下的AE信号特征(Ra 0.2)

当工况压差为200 kPa时,频谱图呈现的主要中心频率带约为125、240、275和375 kHz,其中275 kHz的频率波动区域基本与240 kHz重叠,波形流的幅值范围基本仍在-0.03~0.03 V之间,幅度峰值对应的中心特征频率约为240 kHz,表明不同压差对该表面状态下的AE信号特征几乎不产生影响,但其过滤后的波形图以及呈现的信号特征有所不同,排除其他因素的干扰,对应的主要频段基本一致.对比6和图7可知,过滤后的波形图上幅度波动随着压差的增加而增加,说明随着压差增大,变形逐渐加大,单位膜厚的气膜力增大,但几乎未改变该状态下的AE信号特征频率,而相较于转速,压差是影响柔性箔气膜密封等柱面气膜密封性能的主导因素,其在100~300 kPa变化时,未改变密封AE信号的中心频率,因而,表面粗糙度为0.2 μm时,AE信号特征中心频率约为125、240和375 kHz.

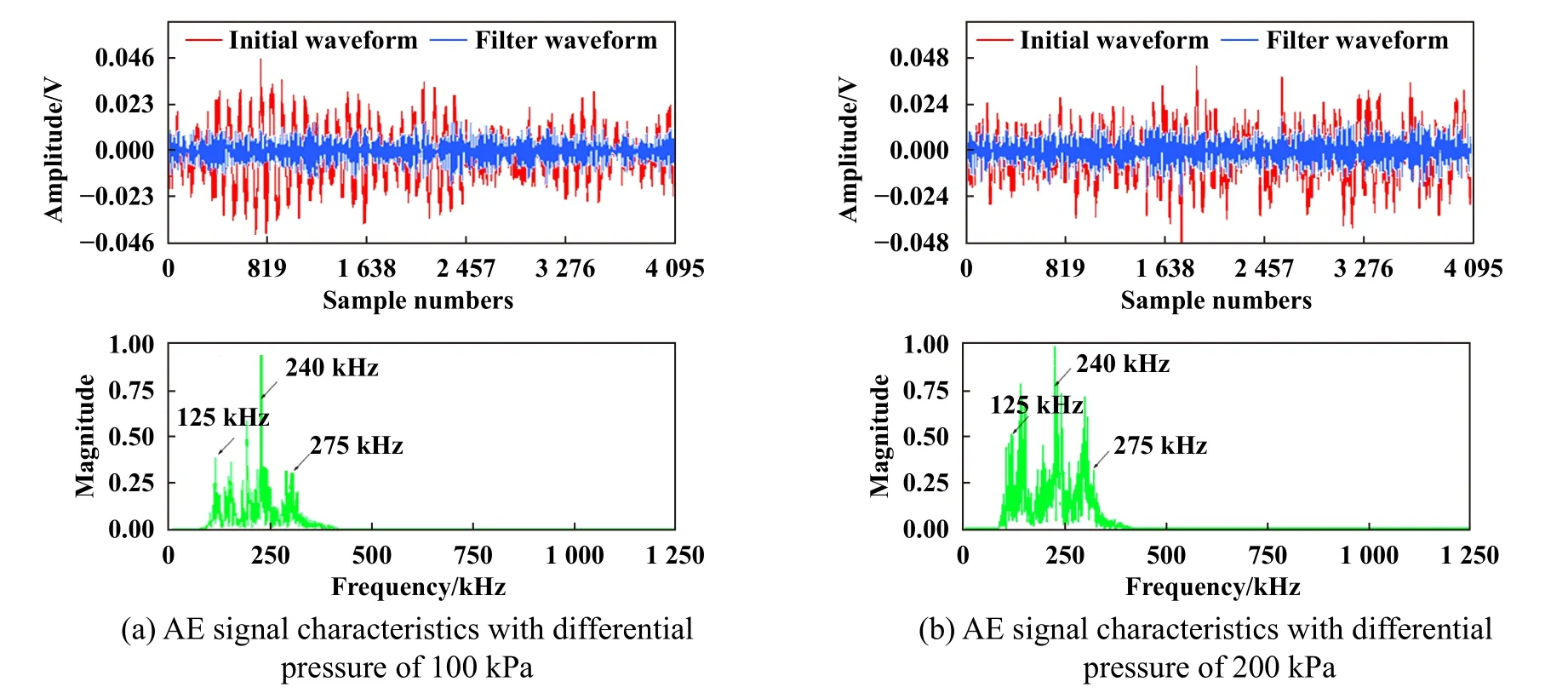

当表面粗糙度为0.4 μm时,压差在100~200 kPa变化时,AE信号特征频谱图呈现的中心频率带基本不变,仍为125、200和275 kHz,如图8所示.同时,观察图8可知,波形流在100~200 kPa变化时,其幅值范围-0.02~0.02 V,但波动幅度明显增加.

Fig.8 AE signal characteristics under the variation of differential pressure (Ra 0.4)图8 不同压差下的AE信号特征(Ra 0.4)

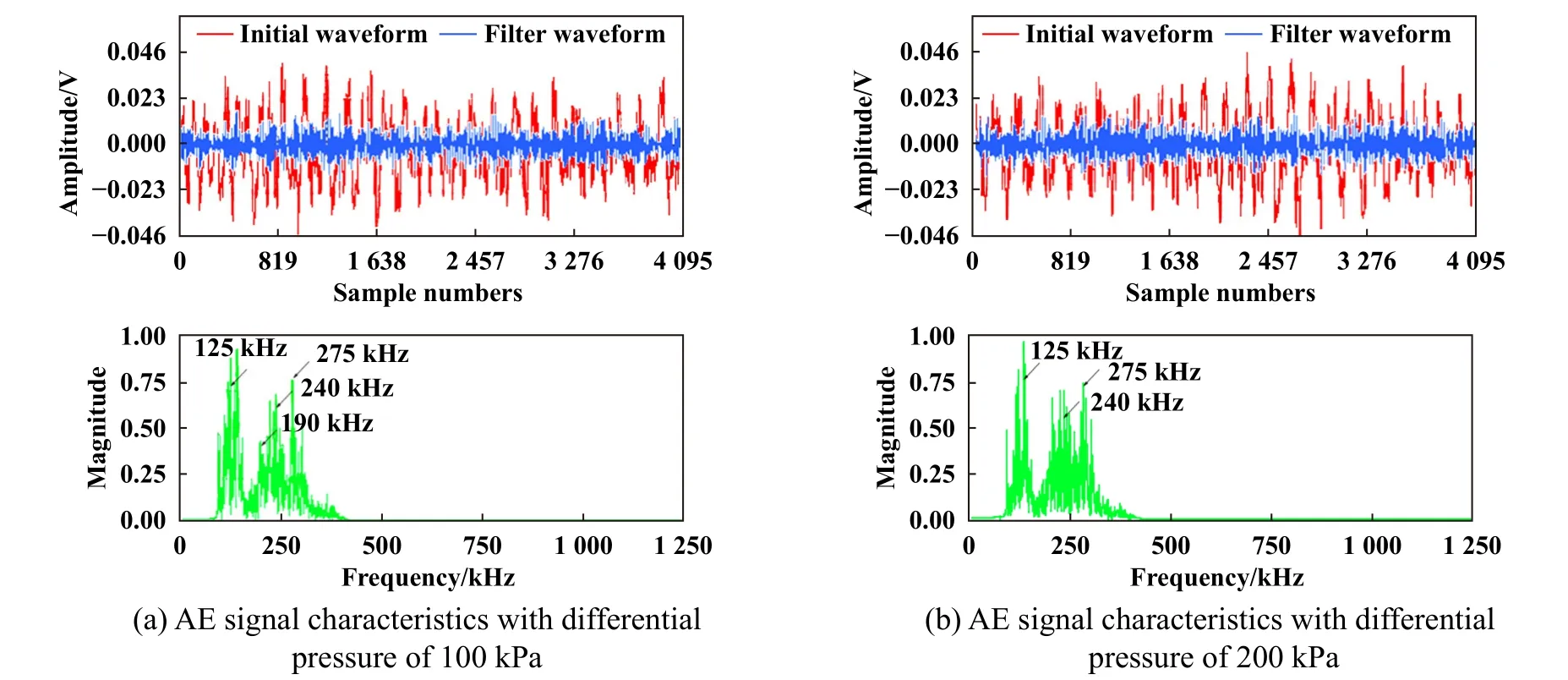

当表面粗糙度为0.8 μm时,压差在100~200 kPa变化时,AE信号特征频谱图呈现的频率带基本不变,中心频率带约为125、240和275 kHz,如图9所示.同时,波形流呈现了增加的态势,在压差为100~200 kPa时,原始波形图的幅值波动范围呈现出中间低两端高的哑铃态势.

Fig.9 AE signal characteristics under the variation of differential pressure (Ra 0.8)图9 不同压差下的AE信号特征(Ra 0.8)

由图10可知,当表面粗糙度为1.6 μm,压差为100~200 kPa时,AE频谱图主要中心频带更为复杂多样,但是幅度峰值对应的中心频率约为125 kHz,而且仍保持清晰的边界频带,其他频率带仍约在250 kHz范围波动.综上可知,各表面状态下对应的AE特征频率列于表3中.对于表面粗糙度为0.2 μm时,最高幅度对应的频率为240 kHz,而当表面粗糙度为0.4 μm时,最高幅度对应的中心频率带在200~275 kHz之间变化,但观察图7、图8和图9的频谱图可知,表面粗糙度为0.2 μm时,中心频率约为375 kHz附近的频带更集中;表面粗糙度为0.4 μm时,中心频率约为275 kHz附近的频带更集中.进一步分析可知,随着表面粗糙度增加,中心频率基本呈现逐渐降低的趋势,这是密封气膜与表面粗糙度之间的交互作用影响导致,即随着表面粗糙度的增加,气流不均匀涡动性增强,导致局部气膜力随膜厚的变化不均,因而频带变化更复杂多样,但整体气膜刚度变小,以致轴套变形随之释放的能量较少,因此,粗糙度越大,中心频率即呈现逐渐降低的态势.

表3 气膜密封不同压差下对应的AE信号特征Table 3 The AE signal characteristics of different surface roughness

Fig.10 AE signal characteristics under the variation of differential pressure (Ra 1.6)图10 不同压差变化下的AE信号特征(Ra 1.6)

3.3 不同转速下的AE信号特征

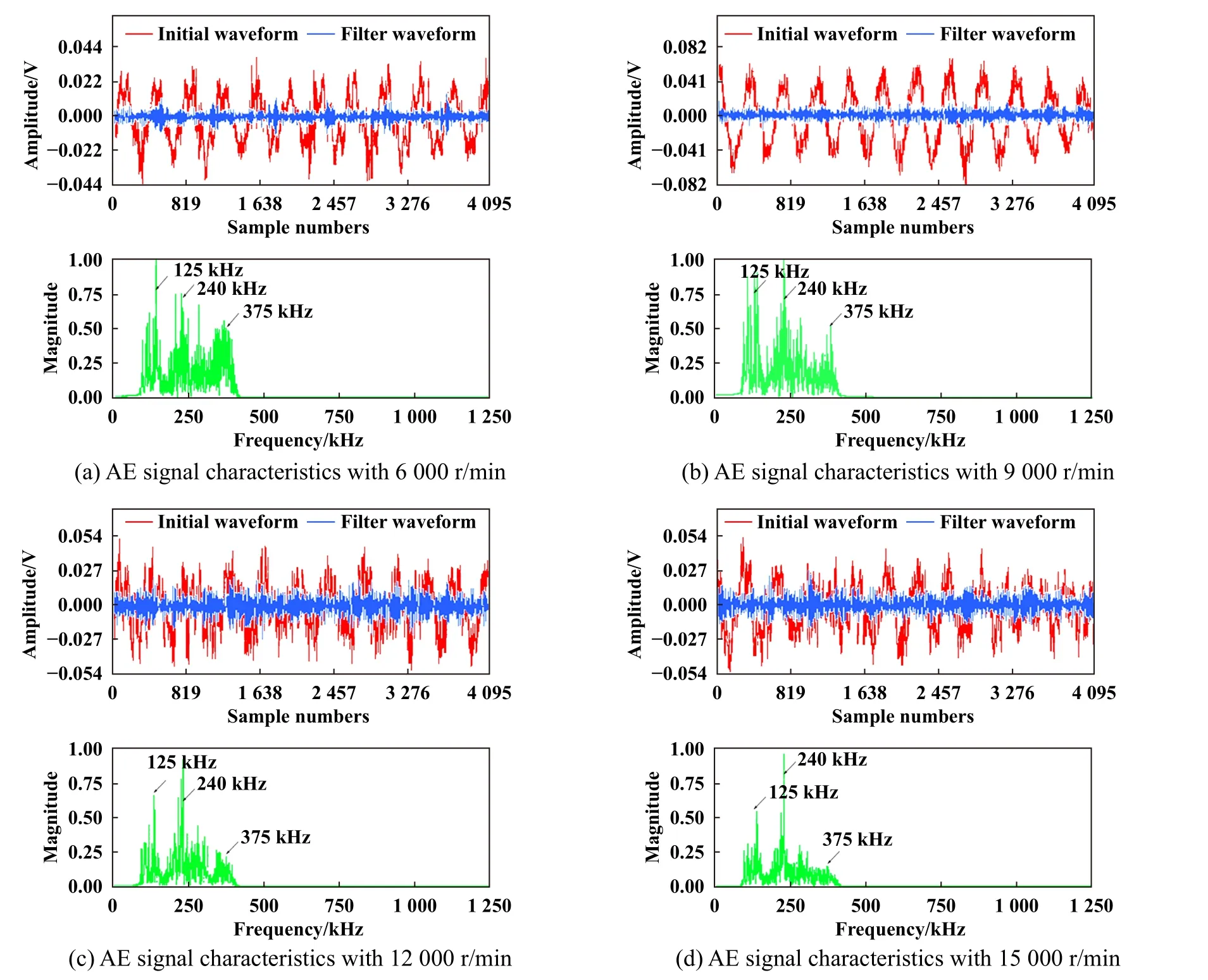

本文将进行转速试验,排除不同转速下对不同状态AE信号特征频率的干扰,因此,本文试验方案中设计了压差为300 kPa,表面状态为Ra0.2时,不同转速下的AE信号波形图和频谱图,如图11所示.

Fig.11 AE signal characteristics with different speed of Ra 0.2图11 Ra 0.2的样品在不同转速下的AE信号特征

观察分析图11可知,随着转速的增加,表面粗糙度为 0.2 μm时,AE信号特征频谱图呈现的主要中心频率信号基本一致,基本验证了中心频率特征与表面状态的唯一相关性;另外,转速在6 000~15 000 r/min变化时,过滤波形流图的波动幅值呈现了先上升后下降的趋势,波动幅值从0.02 V先上升至0.04 V,随后下降为0.03 V,原因在于升速过程中,气膜密封处于新平衡状态,受弹性件、气膜力和摩擦系统之间平衡的叠加影响,波动幅值相对较高,而随着转速继续升高,转速为9 000 r/min左右时,存在临界转速,比理论计算的临界转速低,超过临界转速时,随着转速增加,气膜密封-转子系统的动力学特征又逐渐趋于稳定.该特征中心频率变化与文献[21]中数值计算的气膜刚度随转速的变化趋势基本一致,即当转速低于15 000 r/min时,表面粗糙度的气膜刚度随着转速的升高几乎不发生变化.

同时,文献[20]中的端面磨损密封环声发射试验研究表明,转速在一定范围内变化不会改变表面状态的主要频率特征,验证了本文中表面粗糙度为0.2 μm时气膜密封结构升速试验的可靠性.

3.4 不同气膜膜厚下的AE信号特征

由于AE对于材料结构特征的变化较为敏感,且可以通过外部安装感应内部变化进行无损检测,因此,本小节中分析了气膜膜厚变化时不同表面状态下的AE信号特征频率,如图12所示.

Fig.12 AE signal characteristics detection with gas film thickness of 30 μm图12 气膜膜厚30 μm下的AE信号特征

分析图12(a)可知,气膜膜厚为30 μm时,不同表面状态下气膜密封的信号发生了变化,结果如下:表面粗糙度为0.2 μm时,频谱图呈现的主要频率信号特征变为125、240和275 kHz,过滤后的波形流的幅值在-00.06~0.06 V波动,幅度峰值对应的中心频率带约为125和240 kHz.

由图12(b)可知,当表面粗糙度为0.4 μm时,频谱图呈现的频率信号特征为125和275 kHz,过滤后波形流的幅值为-0.006~0.006 V,幅度峰值对应中心频率带约为125和275 kHz.

观察图12(c)可知,当表面粗糙度为0.8 μm时,频谱图呈现频率信号特征为125、240和275 kHz,波形流的幅值在-0.012~0.012 V波动,幅度峰值对应的中心频率带约为125和240 kHz.

进一步分析图12(d)可知,当表面状态为1.6 μm时,频谱图呈现的频率信号特征为125、240、250和275 kHz等,波形流的幅值在-0.016~0.016 V波动,幅度峰值对应的中心频率带约为125和240 kHz.与气膜密封为10 μm时的AE信号特征相对比,AE信号特征频率发生了变化,主频特征呈现出双频率趋势,且波形流图的幅值相对变小,原因在于气膜间隙变大,密封气流对表面状态的影响变小,因而,AE传感器采集到关于密封的波形流幅值变小,但是发现不同表面状态下表现出的信号特征不同,说明受气膜膜厚的影响,气膜扰动变大,加剧了密封气膜的不稳定性.膜厚约为30 μm时,不同表面状态对应的AE信号特征列于表4中.

表4 气膜膜厚约为30 μm时不同表面状态下AE信号特征Table 4 The AE signal characteristics of different surface roughness with 30 μm

4 结论

映射气膜密封结构和表面状态变化对应的AE信号特征是表征柔性箔气膜密封等柱面气膜密封运行状态的关键,因此,本文中基于双通道AE技术,针对柔性箔片气膜密封等柱面气膜密封结构,研究了不同表面状态以及压力、转速和气膜膜厚变化时的AE信号特征,通过分析滤波后的AE幅频信息可知:

a.不同表面状态呈现的频率信号特征,尤其是中心频率特征显著不一致,说明AE技术可以用来监测表面状态变化,其基本规律表现为密封表面粗糙度越大,其对应的AE信号特征中心频率带越小,呈现的AE信号频带特征愈加混沌;

b.对比不同表面状态的AE频率特征可知,柔性箔片气膜密封等柱面密封结构至少存在2种中心频率分布;在此基础上,本文中研究发现,随着压力和转速分别在100~300 kPa和6 000~15 000 r/min范围内变化时,AE信号频率带发生一定变化,但是不同表面状态下对应的中心频率特征未发生显著变化;

c.当气膜膜厚为30 μm时,AE频率特征由多频中心特征逐渐转向双频甚至单频特征,原因在于随着密封间隙变大,密封间隙对密封气膜力影响逐渐超越表面状态,成为主导因素,且表面粗糙度较低时,中心频率带发生了明显偏移,其与膜厚的对应关系有待进一步研究.