小孔节流空气静压止推轴承平面跨缝试验研究

王 萍, 龙 威, 辛晓承, 高 浩, 王 杰

(昆明理工大学 机电工程学院,云南 昆明 650500)

空气静压止推轴承由于精度高、摩擦小以及功耗低等特性被广泛应用在高速和精密工程、微细工程、超精密加工、微电子技术和空间技术[1-3].特别是在航空航天领域的微重力模拟试验中[4-5],对于太阳能帆板和卫星天线这些展开类机构,其形状复杂且展开面积大,很难直接加工高精度大平面气浮支撑台,因此地面试验时需由多块小平台拼接而成,这就使得支撑平台之间存在不同缝结构、平台高度差、平台不平行以及接缝填胶后产生的局部凹陷等问题[6].由于拼缝的存在,空气止推轴承在跨缝过程中气膜间隙内局部高度变化,甚至气体在平台拼缝处直通大气,导致拼缝周围气膜压力快速卸载.同时,由于气膜压力分布与轴承中轴线不再对称,还会导致支撑气膜中形成一定的干扰力/力矩.研究表明,如果能将轴承稳定工作的浮起高度提高至40 μm以上,同时保证跨缝过程中具有足够的承载能力、支撑刚度、润滑性能和工作稳定性,则可以有效提高地面仿真精度和可靠性,避免出现卡滞以及轴承表面划伤等现象.因此,研制开发超高浮起量低干扰的空气静压轴承,对我国关键零部件的基础研究和微重力模拟技术的发展具有重要的理论价值和现实意义.

国内外学者对于空气静压轴承的静/动态特性开展了较全面的研究,但是对空气轴承在跨缝过程中,特别是超高浮起量下的稳定性问题及补偿方法研究还比较有限.2006年,Yoshimoto等[7]采用计算流体力学方法直接求解Navier-Stokes方程计算流场,研究发现当供气压力较大浮起高度较高时,会发生超声速流动会引起激波.2008年,龙威等[8]采用FLUENT软件分析了空气静压止推轴承,从熵增角度证明小激波的存在性并且确定其出现位置.2011年,郭良斌等[9]提出高供气压力和大间隙是引起气膜流场出现超声速流动导致流场复杂的原因.2012年,杨贺[10]研究了空气静压止推轴承跨越平台拼缝时的静特性,分析了不同的狭缝位置、狭缝宽度和狭缝深度对轴承静特性参数的影响.2014年,郭良斌等[11]研究高浮起量下空气静压止推轴承的超音速流膨胀波,其结果与P-M流动理论值较为接近,验证了特征线法的可行性.2018年,张皓成[12]以圆盘形单个小孔节流的气体静压止推轴承为研究对象,分析了气体轴承在相对狭缝不同位置时的承载力变化,研究了非线性能量阱对快速通过狭缝的气体轴承振动的抑制效果.2019年,李跃华等[13]针对多孔质空气止推轴承在跨缝过程中存在的运动卡滞和自激振动问题,通过拼缝时的动态时变特性,得出狭缝对气体轴承压力分布有较大影响,导致承载力大幅下降.2019年,瑞士学者Maamari等[14]开发了一款柔性背板式空气静压轴承,在保证正阻尼的前提下刚度比传统空气轴承提高了3倍.2019年,牛志峰[15]研究多孔质气体轴承过缝时,倾斜角度对气膜压力分布以及承载力的影响.2020年,刘正磊[16]分析了较大气膜高度的静压气体止推轴承处于侧倾状态和跨缝状态时的静特性参数.2022年,孙哲哲等[17]研究发现相同供气压力下随着气膜高度增加,气体流速会从亚音速向超音速跨越且伴随着局部压力骤降,轴承刚度和承载力发生变化.同年,郭良斌等[18]通过对三维气膜流场和二维简化模型流场的计算值进行对比,验证了两种建模方法均具有有效性.2023年,安磊等[19-20]对空气轴承的自激微振动做了相关的研究.目前,国内外学者对空气静压止推轴承平面跨缝过程的研究分析较少,理论分析和试验研究尚不充分.

因此,本文中结合上述的研究分析,以中心供气圆盘型小孔节流空气静压止推轴承为例,建立从供气孔入口到出口的全域流场模型,利用数值计算的方法分析空气静压止推轴承平面跨缝不同位置的流场特征;搭建试验台,分析空气静压止推轴承的静/动态特性.将数值计算与试验检测结果相结合,明确空气静压止推轴承平面跨缝时气膜内部流场及服役特性的具体规律.

1 理论模型

1.1 几何模型

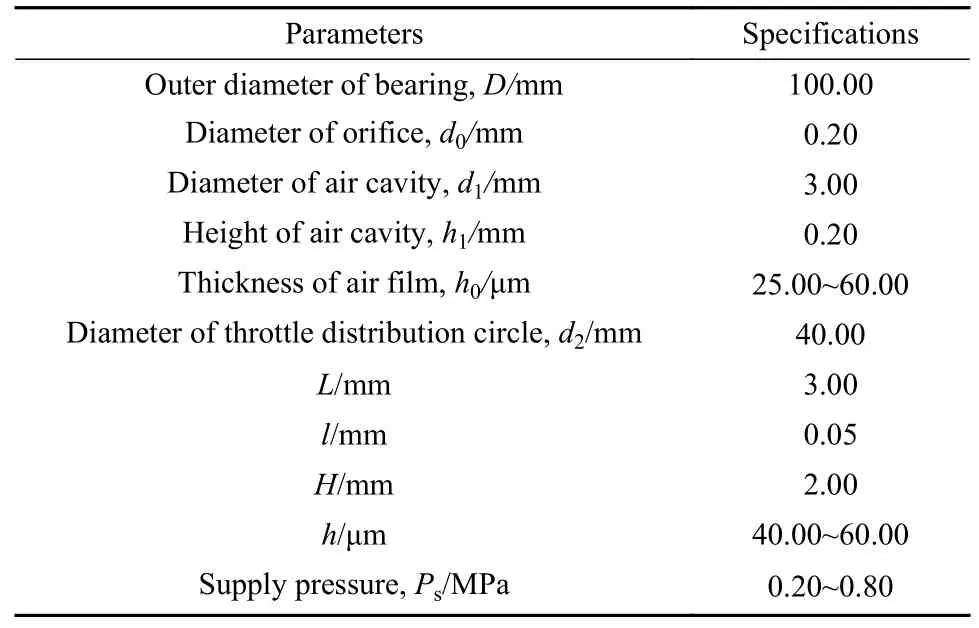

本文中选择圆盘型小孔节流空气静压止推轴承为研究对象,其工作原理如图1所示,空气静压止推轴承的结构参数和工作参数列于表1中.

表1 结构尺寸和工作参数Table 1 Parameters and value

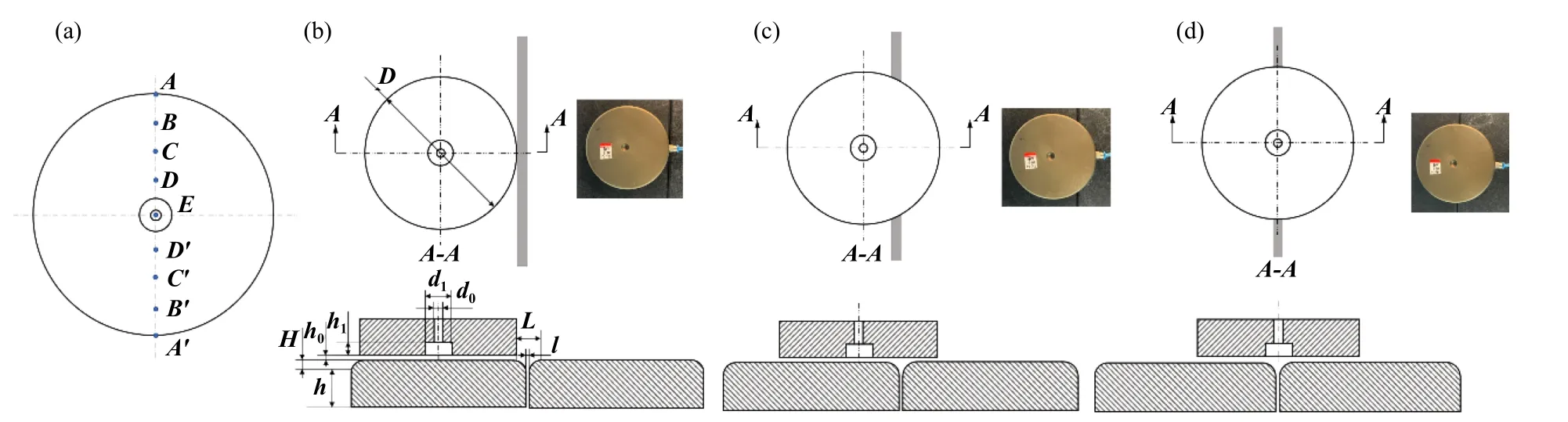

Fig.1 Working principle of plane cross-joint of aerostatic thrust bearing: (a) schematic diagram of the pickup points;(b) through low-pressure area; (c) through the throttle orifice area; (d) through high-pressure area图1 空气静压止推轴承平面跨缝工作原理图:(a)取点示意图;(b)过低压区;(c)过供气孔;(d)过高压区

由气体润滑理论可知,空气静压轴承稳定工作需要外接气源以恒定供气压供气,压缩气体从供气设备进入节流器,经过节流孔的节流作用产生压降,气体流出节流孔后迅速充满气腔,再沿径向向支撑气膜流动,在流动过程中由于沿程损失和局部压力损失导致气膜内支撑压力逐渐减小直至气膜出口与大气压力相等.当静压轴承跨越支撑台面之间的拼缝时,相当于支撑气膜增加了1个出口边界;并且在跨缝过程中,这个出口边界的位置相对供气孔或气膜高压区是随时变化的,如图1(a)所示,以单孔供气的圆盘型空气静压止推轴承为例,沿空气轴承径向等距选取了9个位置展开试验,试验结果显示A和A’、B和B’以及C和C’位于轴承低压区位置且承载力相当,将其划分为过低压区位置,D和D’位于气膜高压区位置且承载力相当,将其划分为过高压区位置,E位于供气孔处,将其划分为过供气孔位置,此时支撑平台拼隙与气浮轴承之间的相对位置主要表现为图1(b)、(c)和(d)所示的3种典型位置:

(1) 过低压区,即当止推轴承外缘靠近支撑平台拼缝时,轴承外缘与平台拼缝之间形成外切关系,此时平台之间的拼缝对轴承的支撑气膜影响较小;

(2) 过高压区,即止推轴承节流器附近的高压区靠近支撑平台之间的拼缝,此时支撑气膜下方多出1个连通大气的出口边界,在压差驱动下支撑气膜高压区会从平台之间的拼缝处大量泄压,造成承载能力的下降;

(3) 过供气孔,即止推轴承节流器正对支撑平台之间的拼缝,此时支撑气膜正下方多出1个连通大气的出口边界,且从供气孔进入气膜的冲击射流直接喷射作用于气腔和拼缝之间的空间;由于支撑平台上表面都存在一定的倒角,相邻2个支撑平台之间即使靠的非常近,仍会在拼缝上部形成1个收敛形的容腔.当支撑平台侧面间距l≤d0(供气孔直径)时,在垂直方向因为过流截面的收缩,自由射流会受到一定的抑制;当支撑平台侧面间距l≤h0(气膜间隙)时,从拼缝中泄漏的气体流阻显然大于通过轴承外缘出口边界的流阻,因此也会影响支撑气膜内流场的能量输运形式.

1.2 数学模型(调整公式)

在常温标况条件下,由气体润滑理论可知,气膜内部流场的运动规律可用Navier-Stokes (N-S)方程表示:

式中,h为气膜高度;p为压力;t为时间;η为空气的动力黏度;u1、u2以及v1、v2分别为支撑气膜内在x以及y方向的运动速度.

小孔节流型空气静压止推轴承在平面跨缝过程新增拼缝过高压区和过供气孔2种情况[10].流经小孔节流器的气体质量流量为

式中,A1为小孔节流处节流面积;T为温度;ps为供气压力;C1为界面A1处的流量系数;R为气体常数;Ψ1为流经A1的节流压力比确定的函数.

式中,k为绝热指数,对于空气,k=1.4;p1为气体流经界面A1后的压力;βk为临界压力比.

对于过高压区,第2次节流分为流向轴承圆周方向的节流面为A2和流向支撑台拼缝的节流面A3两部分.其中A2的质量流量为

式中,C2为界面A2处的流量系数;Ψ2为流经A2的节流压力比确定的函数.

式中,pa为外界大气压.

流经A3的质量流量为

式中,C3为界面A3处的流量系数;Ψ3为流经A3的节流压力比确定的函数.

式中,p2为支撑台间拼缝入口的压力.

由质量连续性原理可得:

对于过供气孔的情况,狭缝过大时,大部分气体从支撑台拼缝流出,将不能形成支撑气膜;如果拼缝宽度足够小,气体从供气孔流入拼缝后,会产生节流效应,节流面积为A4,拼缝宽度为l,流经A4的质量流量为

式中,Ψ4为流经A4的节流压力比确定的函数;C4为节流面A4处的流量系数;Px为节流前压力.

当气体从供气孔流入拼缝处时,由质量连续性原理可得流入拼缝处的总流量为

式中,n1为未正对拼缝处的供气孔数;n2为正对拼缝处的供气孔数;Qi为气体从未正对拼缝处的供气孔中第i个供气孔流入拼缝处的流量;Qj为气体从正对拼缝处的供气孔中第j个供气孔流入拼缝处的流量.

2 试验原理及试验过程

2.1 试验原理和装置

本文中主要针对不同工况下空气静压止推轴承在平面跨缝时4个特殊位置的承载力和气膜刚度大小以及微振动特性开展试验研究.检测系统主要由微位移检测、压力检测和微振动检测组成.试验是在由2块00级大理石拼接而成的隔振平台上完成.试验时由气泵提供恒定的高压气体,高压气体通过过滤装置后经高精密调压阀输送到气缸以及空气轴承内.试验采用气缸加载的方式为轴承提供负载,如图2所示,通过调节调压阀1和调压阀2来控制气缸加载的大小,空气轴承的负载压力由压力传感器(JHBM-H3-500KG)测得.供气压力一定时,随着气缸加载的变化,浮起高度也随之发生相应变化,浮起高度由微位移传感器(GD1X018)测得.空气轴承平面跨缝过程中由于内部流场引起的自激微振动由多普勒激光测振仪(KathMatic KV-HB4525S)测得.

2.2 试验方法和过程

由于图1中所示的中心供气的单孔小孔节流空气静压止推轴承的承载力和刚度有限,如图3所示,为提高试验精度和准确率,本文中以相同外形尺寸和节流器参数的三孔均布圆盘型小孔节流空气静压止推轴承为研究对象开展试验研究.

Fig.3 Comparison of static characteristics of single throttle orifice and three throttle orifices experimental data:(a) loading capacity; (b) stiffness图3 单孔与三孔静态特性试验数据对比:(a)承载力;(a)刚度

根据前文中分析可知,对于三孔均布的小孔节流空气静压止推轴承在跨缝过程中主要呈现4个(3种)特殊的相对位置,如图4所示,图4(a)中轴承外缘与拼缝相切且低压区位于拼缝上方,图4(b)中1个小孔节流器正对拼缝,图4(c)中轴承高压区位于拼缝上方,图4(d)中2个小孔节流器正对拼缝.

Fig.4 Positions of different straddles: (a) through low-pressure area; (b) through one throttle orifice;(c) through high-pressure area; (d) through two throttle orifices图4 不同的跨缝位置:(a) 过低压区;(b) 过单孔;(c) 过高压区;(d) 过双孔

通过改变供气压力0.2~0.8 MPa和浮起高度25~60 μm对轴承平面跨缝的这4个典型特征位置的静/动特性参数展开试验研究.

3 结果分析及讨论

3.1 静承载力

承载特性是描述空气静压止推轴承承载能力的重要指标,以3孔均布的圆盘型小孔节流空气静压止推轴承为例,从承载力的角度对平面跨缝对空气轴承内部流场变化的影响进行分析.

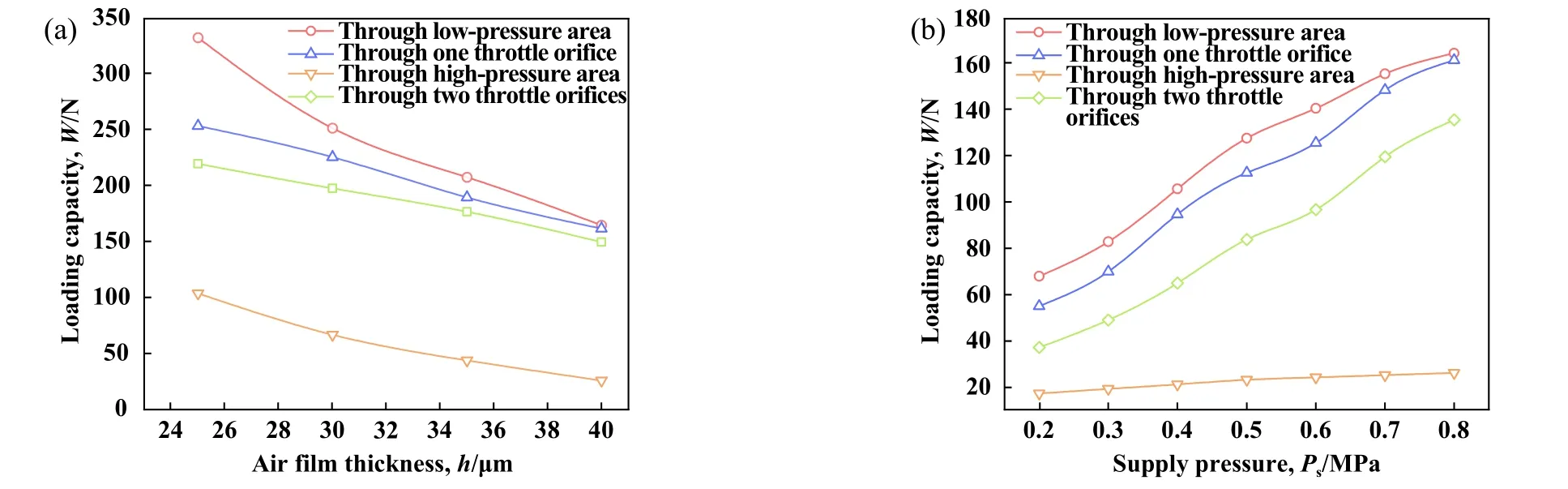

如图5(a)所示,当供气压力为0.8 MPa时,空气轴承在跨缝过程中承载力随浮起高度的增加而减小;在相同浮起高度下,在过低压区时承载力最大,在过高压区时承载力最小.如图5(b)所示,当浮起高度为40 μm时,空气轴承在支撑平台上运动时,随着轴承与平台拼缝之间相对位置的改变,各位置的承载力随供气压力的增大而增大,其中过低压区承载力从68 N增加至165 N,过单孔承载力从55 N增加至162 N,过双孔位置承载力从37 N增加至158 N,承载力随供气压力增大而增大得更显著,过高压区位置承载力从17 N增加至26 N,承载力随供气压力增大而增大的程度较小.这是由于空气轴承在平面跨缝时增加了1个时变出口边界,高压气体可以从该出口流出,轴承在不同的跨缝位置处高压气体的泄漏量不同,其承载力也不同.当轴承在过低压区时,流入拼缝的气体主要来源是气膜边缘流出的与大气压力相当的气体,高压气体的泄漏量最小,承载力最大;当轴承过单孔或双孔位置时,供气孔的高压区位于拼缝处,高压气体的泄露量大于过低压区位置,其承载力小于过低压区位置的承载力;当轴承过高压区时,轴承中心高压区位于拼缝处,高压气体的泄露量最大,承载力最小.综上可见,轴承在平面跨缝过程中出现的泄气现象会影响轴承承载力,高压气体的泄露量越大,轴承静承载力越小.

Fig.5 Variation of loading capacity with different air film thickness or supply pressure: (a) variation of loading capacity with different air film thickness; (b) variation of loading capacity with different supply pressure图5 不同气膜厚度和不同供气压力下承载力的变化:(a)不同气膜厚度下承载力的变化;(b)不同供气压力下承载力的变化

3.2 静刚度

通过以上分析可知,轴承平面跨缝过程中,当拼隙与轴承的相对位置在支撑气膜的低压区时,轴承承载力最大,过高压区时承载力最小的结论.进一步,分析空气轴承平面跨缝过程中刚度的变化.

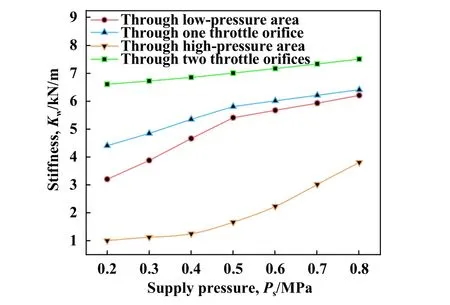

如图6所示,当浮起高度保持在40 μm时,空气轴承在平面跨缝过程中随着供气压力的增大,各位置的气膜刚度也增大.在相同浮起高度与相同供气压力下,当供气压力为0.8 MPa时,过高压区位置时气膜刚度最小(3.8 kN/m),过双孔位置气膜刚度最大,较过高压区位置时的气膜刚度增大97.3%,过单孔位置时次之,较高压区位置的气膜刚度增大68.4%,过低压区位置较高压区位置的气膜刚度增大63.1%.因为当轴承过供气孔时,高压射流区的高压气体流入气浮台倒角形成的拼缝处,再从下口流出,由于拼缝尺寸较小,可看作1个容性阻尼出口,且拼缝间倒角形成的收敛区与节流器气腔形成较大的容腔,在供气孔下方可以缓冲滞止区的能量转换,在该区域形成1个类似蓄能器的缓冲效果,使局部气体密度增大,因而此时压力气膜的静刚度较大,当轴承高压区位于拼缝正上方时,滞止区缓冲效应消失,此时高压气体从拼缝处流出的比例大幅增加,局部气体密度减小,导致静刚度也迅速减小.综上可见,当空气轴承在平面跨缝过程中,当供气孔过拼缝处时轴承刚度会提高.

Fig.6 Variation of stiffness with different supply pressure(h=40 μm)图6 不同供气压力下的刚度变化(h=40 μm)

3.3 微振动特性

将轴承的4个特殊位置移动到拼缝处,固定浮起高度以及负载大小来研究不同位置下的轴承微振动振幅.

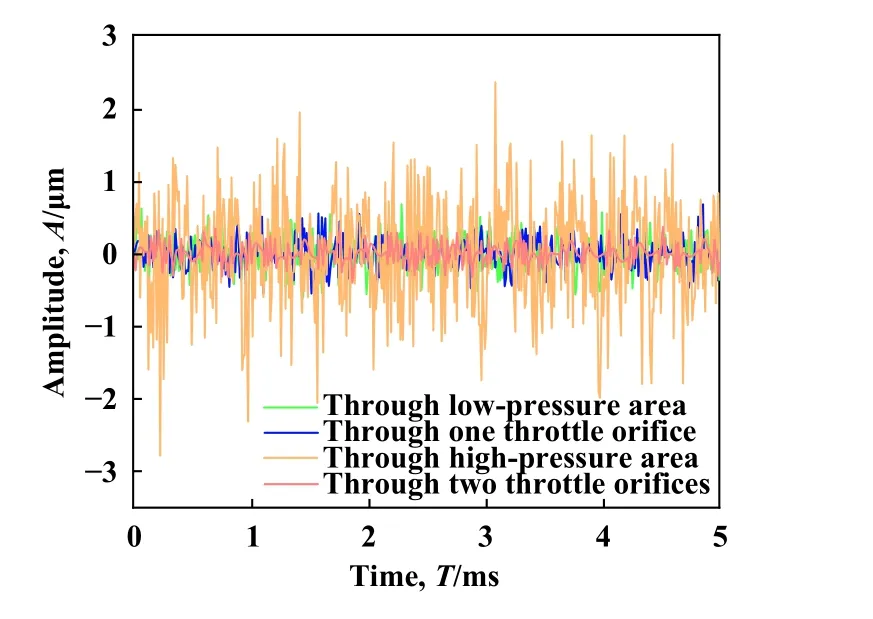

如图7所示,当负载相同时,轴承在不过供气孔位置的微振动振幅较大,其中过低压区位置的微振动振幅0.18~0.81 μm,小于过高压区位置的0.25~2.38 μm;在过供气孔位置时微振动振幅较小,其中过双孔位置的微振动振幅0.04~0.36 μm,小于过单孔位置的0.08~0.68 μm.如图8所示,这是由于当空气静压止推轴承跨缝时浮起高度为60 μm,供气压力为0.8 MP,供气孔位于拼缝位置时由于支撑台面间存在倒角,来自供气孔的高压射流中绝大部分气体在进入拼缝前会撞击在气浮台倒角处的斜面上,发生卷吸效应形成气旋,改变了滞止区的能量输运形式,同时形成气旋后高压气体不能及时排出,气膜刚度增强,微振动幅值减小,轴承稳定性增强.但是,当轴承高压区正对拼缝时,支撑气膜内湍流程度增强,且高压气体从狭缝泄漏,导致轴承承载能力大幅下降,气膜刚度减小,此时微振动幅值最大,其稳定性也最差.综上可见,空气轴承在过供气孔位置时,轴承微振动振幅较小,稳定性较好.

Fig.7 Amplitude at different positions (load is 500 g)图7 不同位置的振幅(负载为500 g)

Fig.8 Velocity flow diagram at different positions:(a) velocity flow diagram not through the throttle orifice;(b) velocity flow diagram through the throttle orifice图8 不同位置的速度流线图:(a)不过供气孔的速度流线图;(b)过供气孔的速度流线图

通过以上试验研究分析得出相同负载下,轴承平面跨缝过程中,过供气孔位置的微振动振幅远小于不过供气孔位置的微振动振幅.于是,进一步研究不同负载对轴承平面跨缝微振动特性的影响.

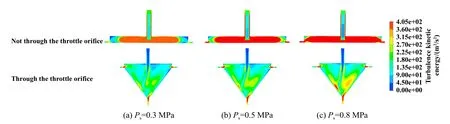

如图9所示,浮起高度为60 μm,不过供气孔位置,且负载(W)为100 g时,微振动振幅为0.02~0.33 μm,负载为500 g时,微振动振幅为0.03~0.42 μm;当支撑平台间的缝隙正对轴承供气孔位置且负载为100 g时,此时实验测得轴承气膜的微振动振幅为0.09~0.79 μm,而当轴承负载增至500 g时,实验测得轴承的微振动振幅为0.09~1.55 μm.在相同浮起高度下,当负载较大时,各位置的微振动幅值都较大.如图10所示,供气压力从0.3 MPa增加到0.8 MPa,各位置的湍动能都随之增强,这是由于为了克服更大的负载100~500 g,需要提供更大的供气压力,而供气压力的增大使得进入支撑气膜内的气体分子整体压力能增强,气体分子之间以及气体分子与周围固壁面的碰撞就更加剧烈,局部湍动能增强,导致气膜内部气体分子运动更加紊乱,能量释放过程减缓,所以宏观呈现的静承载特性都增强,但是稳定性下降.

Fig.10 Turbulent kinetic energy at different air supply pressure: (a) turbulent kinetic energy with a supply pressure of 0.3 MPa;(b) turbulent kinetic energy with a supply pressure of 0.5 MPa; (c) turbulent kinetic energy with a supply pressure of 0.8 MPa.图10 不同供气压力下的湍动能:(a) 0.3 MPa下的湍动能;(b) 0.5 MPa下的湍动能;(c) 0.8 MPa下的湍动能

4 结论

本文中对三孔供气的圆盘形空气静压止推轴承平面跨缝过程的静/动态特性进行了试验研究,得出以下结论:

a.空气轴承在平面跨缝时,相当于支撑气膜增加1个时变的出口边界,因而会出现泄气现象导致承载力减小.由于出口尺寸较小,可看作1个容性阻尼出口.当狭缝正对供气孔时,大部分压力气体从轴承外缘的出口边界流出,只有少量压力气体从支撑台之间的狭窄拼缝处流出,相同供气压力下,过单孔较过低压区位置的承载力减小2%,过双孔较过低压区位置的承载力减小4%,一定程度上确实削弱了支撑气膜的静承载力;同时,由于拼缝间倒角形成的收敛区与节流器气腔形成体积较大的容腔,在供气孔下方可以缓冲滞止区的能量转换,在该区域形成1个类似蓄能器的缓冲效果,使局部气体密度增大,因而此时压力气膜的静刚度较大.当轴承高压区位于拼缝正上方时,滞止区缓冲效应消失,此时高压气体从拼缝处流出的比例大幅增加,较过低压区位置承载力减小84%,导致承载力大幅减小的同时静刚度也迅速减小.

b.空气静压轴承的供气孔正对支撑台面间的拼缝时,其中轴承在过双孔位置的自激微振动幅值范围为0.04~0.36 μm,自激微振动幅值最小.由于支撑台面间存在倒角,来自供气孔的高压射流中绝大部分气体在进入拼缝前会撞击在气浮台倒角处的斜面上,发生卷吸效应形成气旋,改变了滞止区的能量输运形式,同时形成气旋后高压气体不能及时排出,气膜刚度增强,微振动幅值减小,轴承稳定性增强.但是,当轴承高压区正对狭缝时,支撑气膜内湍流程度增强,且大量高压气体从狭缝泄漏,导致轴承承载能力大幅下降,气膜刚度较过低压区位置减小39%,此时微振动幅值范围为0.25~2.38 μm,微振动幅值最大,其稳定性也最差.

c.空气静压轴承在平面跨缝过程中,在相同浮起高度下,随着供气压力增大,轴承的静承载能力和静刚度都有所提高;随着负载增大,负载从100 g增加至500 g,过供气孔位置的微振动振幅范围从0.09~0.79 μm增加至0.09~1.55 μm,过供气孔时的微振动幅值增大.这是由于供气压力的增大使得进入气膜内气体分子整体压力能增强,气体分子之间和撞击狭缝壁面就更加剧烈,湍动能增强,导致气膜内部气体分子运动更加紊乱,能量释放过程减缓,所以宏观呈现的静承载特性都增强,但是稳定性下降.