接触式机械密封混合润滑状态摩擦演化规律研究

毕浩程, 郝木明*, 任宝杰, 孙鑫晖, 李勇凡, 李天照, 刘馥瑜, 厉晓英

(1.中国石油大学(华东) 新能源学院, 山东 青岛 266580;2.东营海森密封技术有限公司, 山东 东营 257067)

接触式机械密封因其泄漏量小、结构简单以及成本较低而广泛应用于航空、船舶和化工等行业,但其因结构问题,接触式机械密封的磨损情况相较于非接触式机械密封更为严重,因此对接触式机械密封摩擦机理研究是十分必要的[1-5].机械密封运行过程中可能经历不同的摩擦状态,即干摩擦、边界润滑、混合润滑和流体润滑状态[6-7].流体润滑状态下流体膜厚度较大,摩擦副的2个表面完全被流体膜分开;边界润滑状态是指摩擦副接触程度已接近于干摩擦,摩擦系数主要由微凸体接触性能主导,此时两表面之间的流体膜非常薄;而混合润滑则介于两者之间,流体润滑与微凸体接触均发挥明显作用,并随参数的变化各自在特定工况下起到主导作用[8-9].

接触式机械密封端面间存在一些由微凸体支撑而形成的空隙,该空隙被流体填满而形成不连续的流体膜,使得密封在运行过程中处于混合润滑状态[10-12].国内外学者针对粗糙界面的润滑状态进行了大量研究,Patir等[13]将剪切流量因子与压力流量因子应用于经典雷诺方程,提出了平均流量模型;Zhu等[14-15]提出将不同形式的雷诺方程进行统一化处理用于求解不同类型的润滑问题;温诗铸等[16]提出混合润滑特性具有时变性,且其膜厚较小,通常伴随表面磨损;张阔等[17]建立了能反映混合润滑过程的数学模型,并与试验相结合,研究材料的混合润滑与材料表面形貌及力学性能的关系;Bajwa等[18]评估了单层和多层涂层结构在流体动压、混合和边界润滑下的摩擦性能和磨损性能;Pei等[19]将阿伦尼乌斯方程与混合弹流润滑模型相结合提出了1种新的磨损预测方法,对混合润滑状态下的点接触磨损过程进行了预测;Gu等[20]对比研究了不同润滑状态下织构化的效果;兰国生等[21]提出了混合润滑粗糙表面法向接触刚度模型,为结合面的刚度预测和机械设备的性能优化以及结构改进提供良好的依据.以上对混合润滑理论的研究大都基于雷诺方程,通过不同的修正系数来适应不同的工况,但目前的研究多着眼于轴承领域,在机械密封领域还有很大的应用空间.

随着机械密封的发展,对其运行状态进行监测变得尤为重要,常用的监测方法有电容法和电涡流法等,而这些方法都需要对设备进行停机拆装,产生大量经济损失.声发射监测作为1种无损检测方法,无需拆装且安装方便,近些年来被广泛应用于工业机械状态监测领域,有许多国内外学者尝试将声发射系统应用于机械密封的研究:Towsyfyan等[22]建立了基于均方根值的机械密封不同摩擦状态下AE (声发射)信号能量的数学模型,该模型可以预测机械密封的摩擦学行为,更好地实现机械密封的状态检测;Yin等[23]通过观察不同操作参数下的RMS (均方根)值的波动来研究干气密封的动态摩擦过程.但机械密封AE信号中的噪声信号使得有用信息的提取十分困难,因此对 AE信号的降噪研究也一直在开展,Huang等[24-25]同时应用紧贴在静环上的PICO内置传感器和放置在密封壳体上的R15外置传感器进行干气密封端面碰摩试验,发现内置传感器采集的AE信号中几乎没有噪声信号而外置传感器采集的AE信号经过经验模态分解之后可以有效地消除噪声;Sun等[26]提出1种基于奇异值分解和自适应变分模态分解(SVD-AVMD)的信号处理方法,该方法对各模态分量中心频率的捕捉能力以及对各模态分量的恢复效果均明显优于单纯的变分模态分解,实现了对液膜密封端面状态的识别;陆俊杰等[27]提出了信号局部特征尺度分解与小波阈值协同降噪方法,有效提高了机械密封微弱磨损信号的信噪比.以上研究大都是基于密封声发射信号时域特征的研究,缺少对密封特征频率及其随着密封摩擦状态变化的研究.而密封特征频率动态变化过程对于密封摩擦机理的研究具有重要意义.

本文中针对接触式机械密封,结合粗糙面弹塑性模型,求解考虑密封端面粗糙度效应的雷诺方程,研究工况参数对密封混合润滑状态密封磨擦参数的影响,并基于1.5维谱理论对密封声发射信号进行特征频率提取,探究混合润滑摩擦演化规律,对接触式机械密封摩擦状态监测具有重要意义.

1 机械密封混合润滑摩擦特性研究

1.1 微凸体接触力学模型

根据经典 G-W (Greewood-Williamson)模型[28]的假设,在密封副粗糙表面接触问题的研究中,通常将两个相互挤压的粗糙表面接触系统等效为1个光滑刚性平面和1个可变性的粗糙表面的接触系统.等效后的2个表面接触系统如图1所示.

Fig.1 Equivalent fractal rough surface in contact with rigid plane图1 等效分形粗糙表面与刚性平面接触

假设接触面积上有N个微凸体,则接触导致微凸体变形的数量为

式中, η为微凸体粗糙峰密度, φ(δ) 为微凸体变形的概率密度函数,Aa为微凸体的真实接触面积, δ为微凸体的变形量.

由Hertz接触理论[29],在接触压力作用下,粗糙表面上的微凸体存在 3 种可能的变形状态,即弹性变形、弹塑性变形和完全塑性变形状态,3种变形状态所对应的临界变形量分别为

当 δ <δe时,只发生弹性变形, 此时弹性接触力为

当 δe<δ<δp时,只发生弹性和弹塑性变形, 此时弹塑性接触力为

当 δp<δ时,发生弹性、弹塑性以及塑性变形, 此时接触力为

式中, δe为弹性变形临界变形量, δp为完全塑性变形临界变形量,k为平均接触压力系数,H为软材料的硬度,E为弹性模量,ae为弹性变形最大接触面积,ap为塑性变形最小接触面积,pe为弹性变形产生的接触载荷,pep为弹塑性变形产生的接触载荷,pp为塑性变形产生的接触载荷,r为微凸体半径, δ为微凸体实际变形量,f(δ) 为样板函数,W为接触力.

1.2 混合润滑理论模型

当端面处在混合润滑状态,端面接触为微凸体粗糙峰接触,密封间隙依然有较大空间可供润滑流体的流动,此时端面总承载力则由液体压力和接触压力共同承担.考虑实际的密封端面表面粗糙度的影响.因此建立考虑密封端面粗糙度效应的雷诺方程,其柱坐标表达式如下:

式中,ra为计算半径, ϕθ和 ϕr分别为周向与径向压力流量因子, ϕc为接触因子, ϕs为剪切流量因子;为各点润滑膜的平均膜厚,p为密封端面间润滑流体压力;µ为流体黏度, ω为旋转角速度, σ为粗糙面的均方根值, θ为周向角度.

其中:

式中, erf为误差函数.

为简化计算,将公式进行无量纲处理,同时利用中值差分法对无量纲化处理后的雷诺方程进行离散得:

式中,i和j表示中值差分法的节点,

1.3 边界条件及摩擦参数

为求解上述机械密封微凸体接触力方程和混合润滑的平均雷诺方程,给定边界条件为

强制性边界条件:

密封环压力出口处:p=po,ra=ro;密封环压力进口处:p=pi,ra=ri.其中,ro为外径,ri为内径.

沿圆周方向周期性边界条件:

为进一步研究密封性能参数,可对求解得到的应力场和接触力场进一步求解以下密封摩擦参数:

磨损率:

式中, Ω为混合润滑状态下单位时间的磨损量,K为磨损系数,La为微凸体接触占比,F为接触载荷,V为滑动速度, Ψ为油膜亏量系数.

其中:

式中,ax、t0和Ea为润滑剂特性参数,Rg为气体常数,Ts为界面闪温.

式中,T0为初始温度; ∆T为温升;l为沿滑动方向接触距离的一半;q为热流密度;K1和K2为材质热导率;Pe1和Pe2为佩克莱数.

摩擦扭矩:

式中,Mc为微凸体接触摩擦扭矩,Mf为流体剪切摩擦扭矩.

1.4 混合润滑磨损特性分析

对于接触式机械密封,操作参数对密封端面摩擦学特性具有重要影响,本文中讨论不同操作参数对于密封性能的影响.

1.4.1 转速对于密封摩擦参数的影响

在保证密封内介质压力(pm)为0.4 MPa、弹簧力(Fs)为200 N不变的条件下,密封摩擦参数随着n(转速)的变化趋势如图2所示.

Fig.2 Influence curve of speed on seal friction parameters图2 转速对密封摩擦参数的影响曲线

在图2(a)中,随着转速的变化,密封端面间的接触特性并没有发生变化,密封端面间的闭合力由微凸体接触力与液膜承载力平衡.出现上述现象的原因是对于接触式机械密封,端面间的流体膜只存在静压效应,转速不会影响端面间的静压效应,因此液膜力与端面间隙始终保持不变,微凸体接触力也不变.在图2(b)中,随着转速的增大,微凸体接触摩擦扭矩保持不变,这与微凸体接触特性没有变化一致.而液膜黏性剪切摩擦扭矩随着转速的增大而增大,这是由于转速的增大导致端面间的液体黏性剪切摩擦力变大进而使得膜黏性剪切摩擦扭矩增大.在图2(c)中,随着转速的增大,端面磨损率呈二次增大,这是因为图2(d)中转速增大导致端面摩擦热增大,而端面磨损率受滑动接触线速度和界面闪温的影响.

1.4.2 介质压力对于密封摩擦参数的影响

在保证转速为4 000 r/min、弹簧力为200 N不变的条件下,密封摩擦参数随着介质压力的变化趋势如图3所示.

在图3(a)中,随着介质压力的增加,微凸体接触力、液膜承载力和闭合力都呈线性增加.出现上述现象的原因是部分介质压力作用在密封环上使得闭合力增加,同时内外径压差增大导致液膜流体静压效应变大,但是液膜承载力增加的幅度不足以平衡密封闭合力,未平衡的闭合力使得密封端面间隙减小使得接触承载力增加.在图3(b)中,随着介质压力的增加,接触摩擦扭矩明显增加,而液膜黏性剪切摩擦扭矩增量很小,产生该趋势的原因是介质压力的增加导致端面间接触状态发生转变,端面间接触力与液膜黏性剪切力同时增加,但是接触力相比于黏性剪切力对摩擦扭矩的影响更显著.在图3(c)中,随着介质压力的增大,端面磨损率呈二次增大,分析其原因是介质压力的增加导致端面间隙减小,端面间微凸体接触力增加,更多的微凸体发生接触,端面间产生更多的接触摩擦热,进而导致图3(d)中端面温度上升.微凸体接触力的增加以及温度的升高同时促进了软质环磨损率的增加.

1.4.3 弹簧力对于摩擦性能参数的影响

在保证密封内介质压力定为0.4 MPa、转速为4 000 r/min不变的条件下,密封摩擦参数随着弹簧力的变化趋势如图4所示.

Fig.4 Influence curve of spring force on seal friction parameters图4 弹簧力对密封摩擦参数的影响曲线

在图4(a)中,随着弹簧力的增加,挤压密封端面使得闭合力增加,由于端面间流体静压效应不变,所以增加的闭合力由微凸体接触承载,导致微凸体接触力与闭合力同时增加.图4(b)中,接触摩擦扭矩与黏性剪切摩擦扭矩都随着弹簧比压的增加而呈线性增加,接触摩擦扭矩的增长幅度明显大于液膜剪切摩擦扭矩,主要是由于弹簧比压的增加对于端面间的流体影响较小,仅在端面间隙中体现,但是对于端面微凸体接触力影响明显,导致端面接触摩擦扭矩急剧增加.图4(c)中,随着弹簧力的增加,端面间隙逐渐减小,磨损率逐渐增大,分析其原因是端面间闭合力的增加使得端面之间接触更加紧密,因此端面间隙不断减小,接触承载力不断增大同时产量大量摩擦热,如图4(d)所示,从而使得磨损率不断增高.

2 机械密封声发射机制

当接触式机械密封处于混合摩擦状态时,声发射波的来源有2种:一是移动的微凸体靠近或者离开静止的微凸体时,会导致微凸体的变形与恢复,由端面微凸体之间的碰撞产生声发射波;二是流体-微凸体黏性摩擦产生的声发射波.为更好地研究机械密封混合润滑状态摩擦机理,对 Towsyfyan等[30]推导的机械密封声发射能量计算公式进行部分修改.

1对凹凸体之间滑动方向上的切向摩擦力可以描述为

式中, τ为作用于单个凹凸区域A的剪切应力,A用πr2表示.

式中, τa-a为微凸体变形剪切应力, τf-a为流体黏性剪切应力,f为摩擦系数,r为微凸体半径.

则作用于每个等效粗糙度自由端的摩擦力为

式中,Fa-a为微凸体-微凸体相互作用变形摩擦力,Ff-a为流体-微凸体相互作用黏性剪切摩擦力.

假设微凸体等效为端部加载悬臂梁,则单个等效微凸体动态弯曲过程中释放的弹性应变能为

式中, σb为等效凹凸变形中的弯曲应力,Va为等效凹凸体积.

式中,y为从弯曲横截面的任何点到中性表面的距离,I为面积惯性矩,M为弯矩.

设

则单个微凸体释放的弹性应变能为

式中,UiAE(a-a)为单个微凸体-微凸体相互作用产生的弹性应变能,UiAE(f-a)为单个微凸体与流体黏性剪切产生的弹性应变能.

由材料力学知识可知,悬臂梁自由端位移可表示为

式中,La-a为微凸体-微凸体相互作用变形产生的悬臂梁自由端位移,Lf-a单个微凸体与流体黏性剪切产生的悬臂梁自由端位移.

则微凸体释放应变能所需时间:

式中,ta-a为微凸体-微凸体相互作用释放应变能所需时间,tf-a为微凸体与流体黏性剪切释放应变能所需时间.

则单个微凸体应变能释放率为

则总应变能释放率为

在配合面滑动接触过程中,部分动能转化为声发射信号,其余动能最终以热能的形式散发到周围环境.假设动能转化为声发射信号的系数为Ke,声发射系统信号增益为Kg,则声发射信号能量可表示为

式中,UAE(a-a)为微凸体变形产生声发射信号能量,UAE(f-a)为流体黏性剪切产生声发射信号能量.

3 试验装置

为了研究接触式机械密封混合润滑状态摩擦机理以及工况参数对接触式机械密封混合润滑状态声发射波的影响,搭建接触式机械密封试验台,如图5所示,其中图5(a)为试验装置示意图,图5(b)为试验装置实物图.该试验台由电机、密封主体、储油罐、AE传感器、热电偶传感器与离心泵等组成,动环材料为M248,如图6(a)所示,静环材料为9Cr18, 见图6(b).试验采用四点测温法,4个热电偶传感器均匀分布在静环端面,声发射信号采用 Fujicera-AE144SA40 声发射传感器采集,谐振频率为 144 kHz,声信号经 40 dB 前置放大器和信电分离器传至声发射采集卡.密封启动时间为3 s,采集时间550 s,采样频率为100 000 S/s,试验工况参数列于表1中.

表1 试验工况Table 1 Test conditions

Fig.5 Contact mechanical seal test bench图5 接触式机械密封试验台

Fig.6 Sealing rings图6 密封环

4 试验结果与分析

4.1 密封环端面温度分析

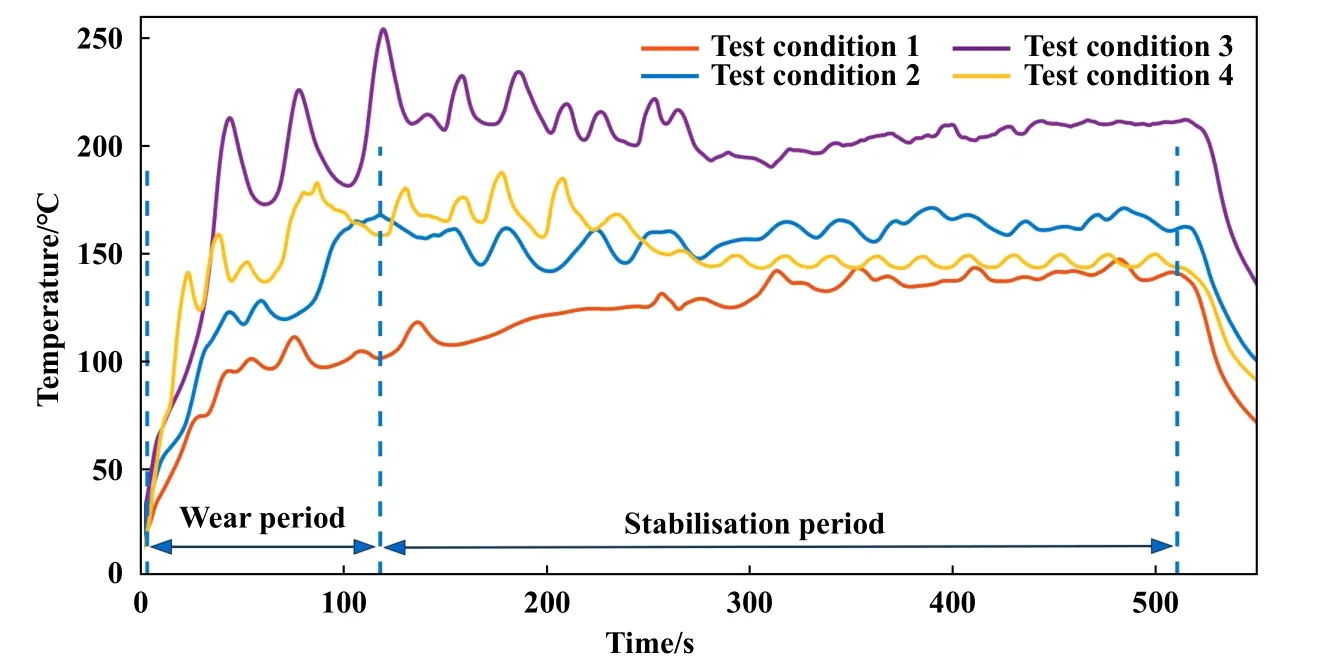

因为滑动接触主要产生两部分能量,部分动能产生声发射能量波,部分以热能形式散失,所以密封环温度与声发射信号有相同的趋势性.将4个热电偶传感器采集到的温度作均值,4种试验工况下密封环端面温度随时间变化如图7所示.以试验工况2为例,密封启动后,随着时间的增加,温度分为2个阶段:第1阶段,温度曲线不断上升至极大值点,此时密封端面间微凸体直接接触和流体的黏性剪切产生大量热量致使密封端面温度急速上升,定义此阶段为混合润滑磨损期;第2阶段,温度曲线在一定范围内上下浮动,此阶段内温度较为稳定,端面存在局部的微凸体直接接触产生热量,同时密封端面受到润滑介质冲洗导致端面温度下降,定义此阶段为混合润滑稳定期.从图7中可知,密封运行500 s后端面仍有温度上升,说明摩擦产生的热量传导至热电偶传感器有10~15 s的滞后.

Fig.7 Seal ring end face temperature profile图7 密封环端面温度曲线

4.2 三阶累计量一维对角切片谱分析

应用声发射技术对机械密封进行状态监测时,往往面临声发射信号易受噪声影响以及 特征信号难以提取的问题,为解决上述问题,本章节中对声发射信号处理方法进行研究,将三阶累积量一维对角切片谱(1.5维谱)应用于接触式机械密封声发射信号处理.1.5维谱可以完全抑制高斯噪声,检验和提取信号中非线性信息,保留了信号中的非高斯成分[31].

双谱又称三阶谱,是最常用的高阶谱.对于零均值的平稳随机过程x(t),其三阶累计量为

式中, c um 为累计函数, τ1和 τ2为时延.

双谱为三阶累积量的二维傅里叶变换:

式中, ω1和 ω2为频率,j是虚数.

但双谱不仅需要大量的计算且存在维度上的限制,故对双谱进行一维对角切片进行进一步分析.

根据式(40),当 τ1=τ2=τ时,三阶累积量为

其1.5维谱为

式中,X(ω)为x(t) 的傅里叶变换, ⊗为卷积运算.

4.2.1 空转试验

为了保证声发射测量在摩擦学行为诊断中的可靠性,设置了空转试验工况5,以排除与密封环摩擦无关频率.对无密封环试验数据进行1.5维谱分析,如图8所示,声发射能量主要集中在0~1 000 Hz的频率范围内,这些频率与试验台旋转产生的其他声源有关,与密封摩擦声源无关.

Fig.8 1.5-dimensional spectrum of the idle experiment图8 空转试验1.5维谱图

4.2.2 启动阶段

当密封处于启动阶段,端面润滑不充分,密封处于干摩擦和边界润滑状态.将不同转速、介质压力和预紧力的启动阶段试验数据进行1.5维谱分析,如图9所示,频谱图中f=3950 Hz及其谐波倍频占主要成分,声发射信号中具有周期性脉冲,将频率f=3950 Hz及其谐波倍频看作微凸体接触产生的特征频率.而图9(a)中,除f=3950 Hz及其谐波倍频外存在其他较低幅值的频率,这是由于较低的转速产生较小的离心力,润滑介质可以更好地进入密封端面之间从而生成一层流体膜,流体膜的黏性剪切产生了特征频率,但此时流体膜黏性剪切产生的声发射波能量较为微弱.

4.2.3 混合润滑磨损期

考虑到密封环温度的滞后性,为保证试验数据的严谨性,取不同转速、介质压力和预紧力的混合润滑磨损期中间段数据进行1.5维谱分析,如图10所示,频谱图中微凸体接触特征频率幅值明显,流体膜黏性剪切产生的特征频率幅值较小.这说明在混合摩擦磨损期,密封端面间摩擦多以微凸体接触摩擦为主,流体黏性剪切摩擦较少,摩擦产生大量热量使得密封环端面温度升高.

Fig.10 1.5-dimensional spectrum of the wear period in hybrid lubrication图10 混合润滑状态磨损期1.5维谱图

与图10(a)相比,图10(b)中的频率幅值增大1个量级,这是由于在图2中虽然随着转速的增大,密封端面间的接触特性并没有发生变化,但是由式(38)和式(39)可知,微凸体接触和流体黏性剪切产生的声发射波能量与密封端面间的相对滑动速度成正比.

与图10(b)相比,图10(c)和图10(d)中的频率幅值较高,这是由于在图3和图4中随着介质压力和弹簧力的增加,微凸体接触力线性增加且端面间隙逐渐变小使得微凸体真实接触面积增加,由式(38)可知,微凸体直接接触产生的声发射信号能量与微凸体接触力和微凸体真实接触面积成正比,同时流体黏性剪切产生的声发射信号能量也与微凸体真实接触面积成正比.

4.2.4 混合润滑稳定期

取不同转速、介质压力和预紧力的混合润滑稳定期中间段数据进行1.5维谱分析,如图11所示,频谱图中流体膜黏性剪切产生的特征频率幅值较高,微凸体直接接触特征频率被流体膜黏性剪切产生的特征频率淹没.这说明在混合摩擦稳定期,密封端面间充分润滑,流体黏性剪切效应增强,密封端面间只存在局部微凸体接触.

5 结 论

a.基于考虑流量因子的平均雷诺方程和弹塑性模型,探究了工况参数对密封混合润滑状态摩擦参数的影响:随着转速的增大,密封端面接触特性没有变化,导致密封间隙不变,而流体膜黏性剪切摩擦扭矩和端面磨损率不断增大;随着介质压力的增大,密封间隙逐渐减小,微凸体接触力和液膜承载力呈线性增大,接触摩擦扭矩、黏性剪切摩擦扭矩和端面磨损率均不断增大;随着弹簧力的增大,微凸体接触力逐渐增大,密封间隙逐渐减小,接触摩擦扭矩、黏性剪切摩擦扭矩和端面磨损率均不断增大.

b.将接触式机械密封混合润滑状态分为磨损期和稳定期,将1.5维谱理论应用于密封声发射信号特征频率提取,发现在磨损期,微凸体直接接触特征频率幅值明显,流体膜黏性剪切产生的特征频率幅值较小,此阶段密封端面间摩擦以微凸体接触为主,端面温度急速上升;在稳定期,微凸体直接接触特征频率被流体膜黏性剪切产生的特征频率淹没,此阶段密封端面间充分润滑,流体黏性剪切效应增强,密封端面间只存在局部微凸体接触,端面温度稳定在一定范围内.