基于顶部加热与分步制造的PDMS/SiC功能梯度材料3D打印成形规律研究

王洛唯,杨建军,朱嘉乐

(青岛理工大学机械与汽车工程学院,山东 青岛 266520)

0 前言

功能梯度材料是一种先进的工程材料,具有空间渐变的组分、孔隙或微结构[1]。与常规的复合材料相比,功能梯度材料具有质量轻、物理性能优异、易加工成形等特点,因此在航空航天[2]、交通工程[3]、生物医学工程[4]、柔性电子[5-6]、软体机器人[7]等诸多领域广泛应用。传统的功能梯度材料的制造方法[8]有气相沉积法、非平衡溶胀法、等离子喷涂、粉末冶金法等。虽然以上制造方法可以满足部分领域内的需求,但在实际应用中存在层间结合力差、工序复杂、成本较高等诸多问题。

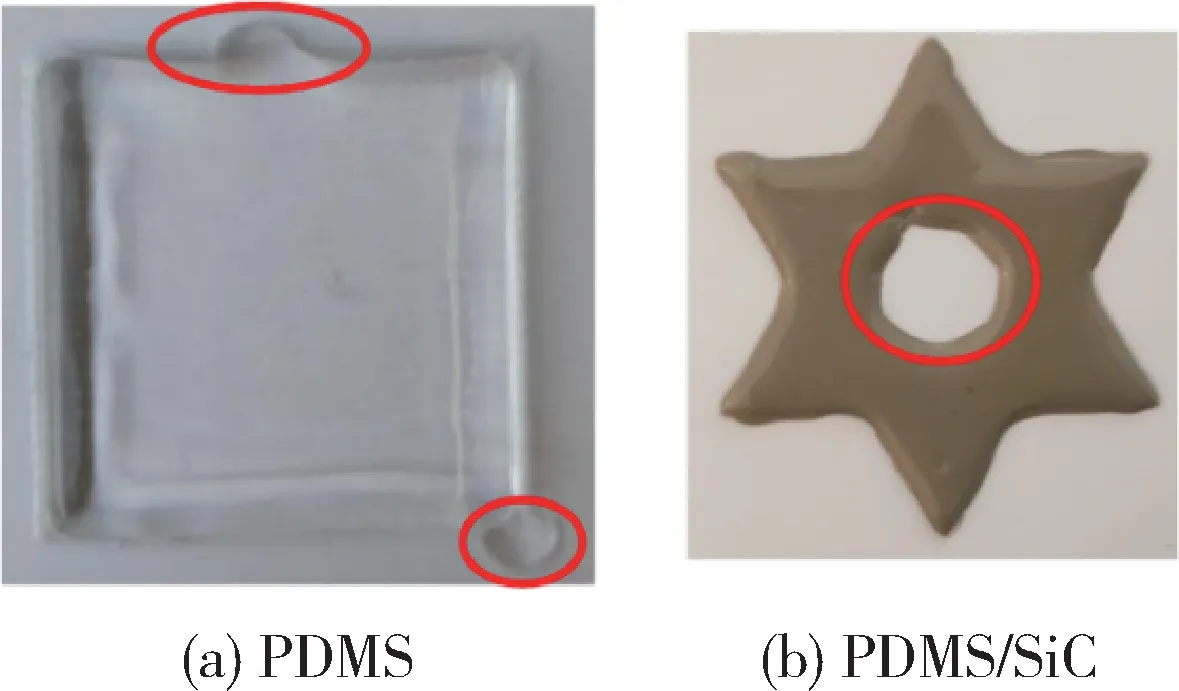

近年发展起来的3D 打印为功能梯度材料的制备提供了一种全新的成形方法。其中,墨水直写(DIW)技术具有结构简单、打印灵活等优点,应用范围广[9]。在利用DIW 技术进行功能梯度材料的打印时,由于不同材料的性质各异,往往采用不同的手段保持打印制件的形状精度。对于PDMS 基材料,通常采用底部平台加热的方法使材料固化成形。但随着打印层数与高度的增加,通过底部平台加热的传统固化方式无法满足及时固化需求,由于未固化液体材料具有摊铺(流动浸润)特性,材料流动,严重影响打印制件的成形精度,如图1所示。

图1 打印过程中未及时固化对打印制件成形的影响Fig.1 Influence of not curing in time on the forming of printed parts

针对PDMS 基材料的成形问题,齐田宇等[10]等采用约束牺牲层进行衬底形状控制,制备了形状精度良好的石墨烯/光敏树脂绝缘子;Ji 等[11]等通过添加甲基丙烯酸赋予PDMS 光固化能力,通过光热两步固化方法,成功制备了PDMS 微流体孔道等结构;Aabith 等[12]等将PVP 油墨溶解在去离子水中,打印空心3D 结构,填充PDMS 材料,制备了微米级的硅树脂结构。综上所述,现有技术在实现PDMS 基材料制备方面仍然存在一些不足,如需要添加约束牺牲结构、额外添加剂改变液体材料固化性质、底部加热性能不足、不能实现一体化制备等问题。本文提出了一种基于顶部加热与分步制造的PDMS/SiC 复合材料多层结构精密成形方法,为功能梯度复合材料结构一体化制备提供新思路。

1 实验部分

1.1 主要原料

PDMS,道康宁184,陶氏有机硅(上海)有限公司;

SiC,粒径600 nm,南宫市中迈金属材料有限公司。

1.2 主要设备及仪器

功能梯度材料打印机,FGM3DP-15,青岛五维智造科技有限公司;

光学数码显微镜,DSX510,奥林巴斯(中国)有限公司;

真空干燥箱,DZF-6050,上海一恒科学仪器有限公司;

超声波清洗机,SCQ-180323P,上海声彦超声波仪器有限公司。

1.3 样品制备

PDMS 材料:称取所需PDMS 固化剂与弹性体主剂,设置质量配比为1/10,玻璃棒搅拌材料使其均匀混合,-0.1 MPa真空环境静置20 min,去除气泡,制备出所需PDMS材料,放入冰箱备用;

PDMS/SiC 复合材料:称取所需的600 nm SiC 颗粒与PDMS(固化剂与弹性体主剂含量为1/10)混合,使用超声波清洗设备对混合材料进一步处理,使SiC颗粒均匀分布于溶液中;真空干燥箱-0.1 MPa 环境下放置25 min 去除气泡;分别制备15 %(质量分数,下同)、30 %、45 %的PDMS/SiC混合液。

1.4 性能测试与结构表征

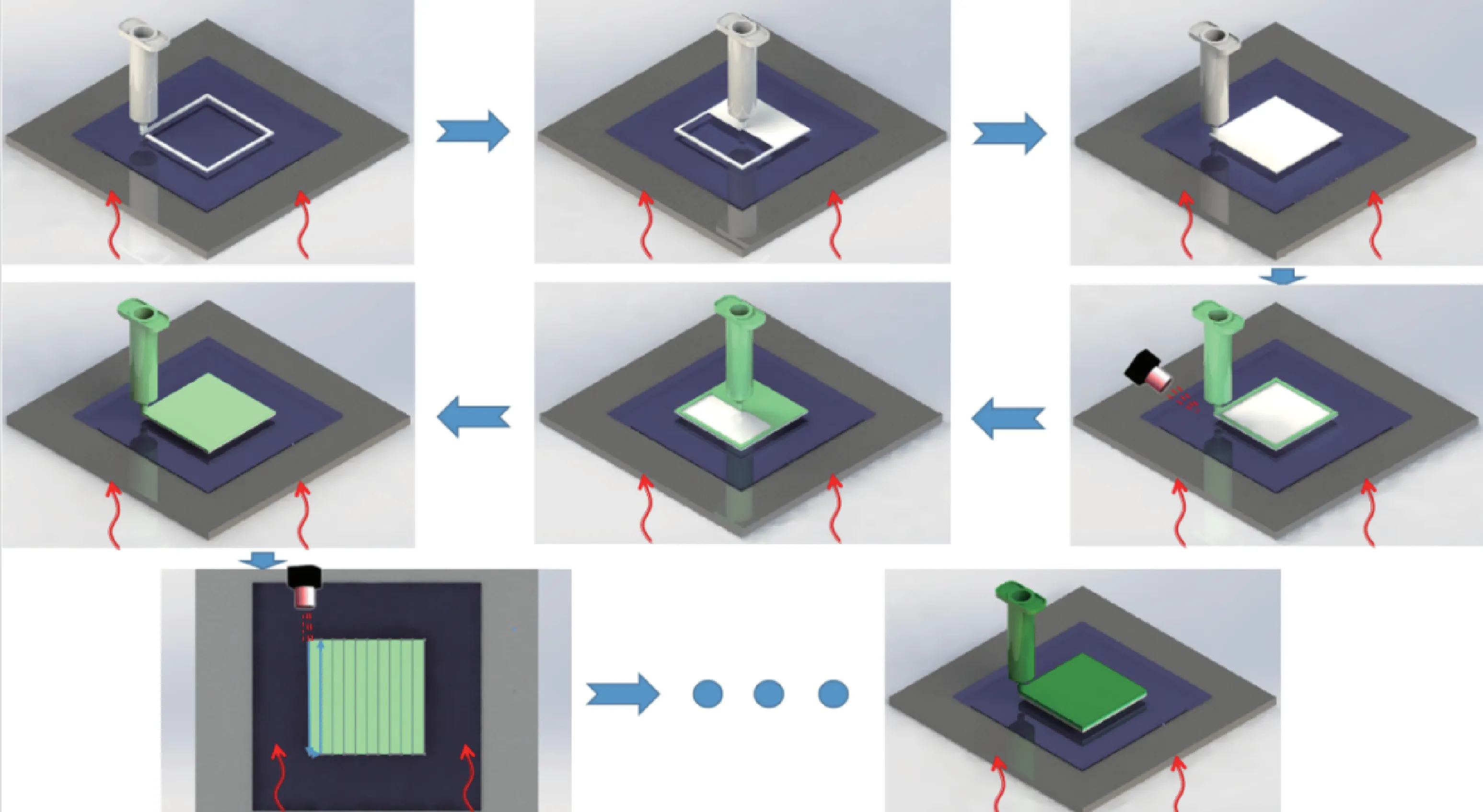

本文采用了一种PDMS/SiC 多层复合材料渐变式功能梯度柔性衬底结构。该结构可分为两部分,底层是纯PDMS 材料,梯度层为SiC 含量呈渐变式增加的PDMS/SiC 复合材料,渐变式梯度层使衬底具有更好的力学和物理性能。基于此类结构提出了一种基于顶部加热与分步制造的PDMS/SiC 复合材料多层结构精密成形方法。该方法将单层打印分步进行:先进行边框区打印,在打印过程中对边框区施加顶部加热对其进行快速预固化,边框区初步成形,保证打印尺寸精度并为填充区打印起到约束作用;再进行填充区打印。再进行下一层打印时切换喷头与材料,以此类推直至完成整个衬底的打印。

打印过程示意图如图2所示,工艺流程如下:(1)打印预处理。首先进行PDMS 底层打印。在打印平台上将打印基底(玻璃板)放置并固定,开启底部加热平台,设定初始打印参数。配置不同组分的PDMS/SiC 混合材料,装入不同打印料筒。(2)打印边框区。打印喷头与顶部加热模块下降到指定工位,进行边框区的打印。打印基底层时仅通过平台加热;打印梯度层时开启顶部加热模块,跟随打印路径进行预固化;打印完成后,顶部加热模块关闭,打印喷头与顶部加热模块上升至原位。(3)打印填充区。打印喷头进行填充区的打印;打印完成后,调节顶部加热模块,与底部加热平台按照设定时间共同进行预固化成形。完成预固化成形后,关闭顶部加热模块,打印喷头归原位。(4)切换打印喷头,依次进行SiC 含量不同的PDMS/SiC 复合材料的打印,层数逐步提高,重复步骤(2)~(3),直至打印完成。(5)打印后处理。所有打印完成后,关闭打印模块;开启顶部加热模块,对打印制件进行加热,直至完全固化;完全固化后,关闭顶部加热模块,并返回初始工位;关闭打印平台加热功能;将打印制件从打印平台取下。

图2 PDMS/SiC功能梯度柔性衬底结构分步成形打印过程示意图Fig.2 Schematic diagram of step-by-step forming and printing process of PDMS/SiC functional gradient flexible substrate structure

本工艺所用3D打印系统包括:打印模块、XYZ三轴运动模块、顶部加热模块、打印平台(底部加热平台)等。打印平台带有加热功能,固定在底板上,基材置于其上。打印模块包含打印喷嘴、隔热套筒等,通过支架固定与Z轴运动平台。顶部加热模块通过支架固定在Z轴运动平台上,随着打印进行对打印材料进行固化成形。打印设备如图3所示。选用喷头为不锈钢喷头,喷头型号21,外径0.8 mm,内径为0.5 mm。在施加顶部加热装置后,会导致打印喷头受照射处材料固化,堵塞喷头。为此在打印喷头上添加隔热装置,采用中空设计,大幅度减少热量传递,保证喷头出料平稳,提高打印质量。打印喷头如图4所示。顶部加热模块选用蓝紫光激光器,波长为455 nm,最大功率为2.5 W,通过脉冲宽度调制器(PWM)模块进行功率调节。基于上述的设备和工作过程,设定打印底板温度80 ℃,打印高度(打印喷头与底板或上一打印层的距离)0.2 mm,打印线间距为0.5 mm。PWM功率调节模块占空比为0.5。

图3 基于墨水直写技术多喷头3D打印机设备Fig.3 Multi-head 3D printer based on ink direct writing technology

图4 打印喷头及其剖视图Fig.4 Printout nozzle and its section diagram

2 结果与讨论

分步成形制造方法分为边框区和填充区两步进行打印,能有效提高打印形状精度,保证制件的形貌特征。在打印的过程中,边框区与填充区的厚度一致至关重要。若填充区厚度高于边框区厚度,则会导致填充区PDMS/SiC 复合材料发生溢流现象;反之,会使整体厚度达不到设定厚度从而影响本层及下一层的打印,进而影响打印尺寸精度。所以要探究工艺参数对打印厚度的影响规律。此外,为了保证边框区的快速预固化,需添加顶部加热装置。所以需要探究激光功率密度的大小与打印速度对边框区的固化效率的影响规律。

2.1 工艺参数对PDMS基底层打印厚度的影响

本文所采用的PDMS/SiC 功能梯度柔性衬底结构,其基底层为纯PDMS 材料。一方面PDMS 材料的透光率为92 %以上[13],几乎不吸收来自顶部加热模块的光线;另一方面基底紧邻底部加热平台,受底部温度影响大,在适当的底部加热温度下,即可保证打印的形状精度。综上所述,基底层打印时不必施加顶部加热。

基底层厚影响整个衬底的打印精度,其受打印速度、气压(挤出速度)等工艺参数的影响。所以探究打印速度与气压对基底层厚的影响规律,如图5所示。实验结果表明,随着打印速度的降低与气压的增大,打印厚度呈上升趋势。因为单位时间内材料的沉积量受气压与打印速度的双重影响,沉积量变大,打印厚度增高。

图5 打印速度与气压对基底层厚的影响Fig.5 Effect of printing speed and air pressure on thickness of the base layer

2.2 工艺参数对梯度层边框区制造精度的影响

边框区需要同时满足打印尺寸精度与打印厚度的要求。顶部加热温度影响边框区打印尺寸精度与打印厚度。

2.2.1 顶部加热对边框区打印厚度与线宽的影响

打印平台与顶部加热模块共同作用的加热温度决定了材料的固化速度。进行多组对比实验,在底板加热温度一定时,研究顶部加热模块照射对边框区打印层厚的影响规律。

激光器光斑聚焦直径,决定了激光的功率密度,进而影响激光照射处加热温度。激光功率密度=输出功率/光斑面积。测量光斑直径一般采用刀口法,其具有方便实用、操作简单、精度高等优点[14]。

取待测激光透过刀口边缘光功率占总功率10 %的刀口位置坐标x1,取待测激光透过刀口边缘光功率占总功率90 %的刀口位置坐标x2,光斑直径=1.561×|x1-x2|。调节激光调焦旋钮,测量激光光斑直径,最终得出激光的功率密度曲线,如图6所示。

图6 调焦距离对光斑聚焦直径与激光功率密度的影响Fig.6 Effect of focusing distance on spot focusing diameter and laser power density

施加顶部加热前后实验结果如图7所示(打印气压0.03 MPa,打印速度5 mm/s,SiC 含量45 %)。可以看出,施加顶部加热可以增加边框区线条的固化效率,线条线宽减少了35.8 %,其高度(层厚)增加77 %,验证了顶部加热的有效性。通过实验得知,当激光功率密度大于159.15 W/cm2时,复合材料吸收热量过多导致完全固化,影响制件的界面结合性能;当激光功率密度小于44.09 W/cm2时,能量释放少,打印材料不能及时固化,影响打印精度。最终选取激光功率密度为101.85 W/cm2,即激光光斑直径为1.25 mm 时,可以满足不同SiC含量的复合材料固化要求。

图7 施加顶部加热前后打印线宽与层厚Fig.7 Print line width and layer thickness before and after applying top heating

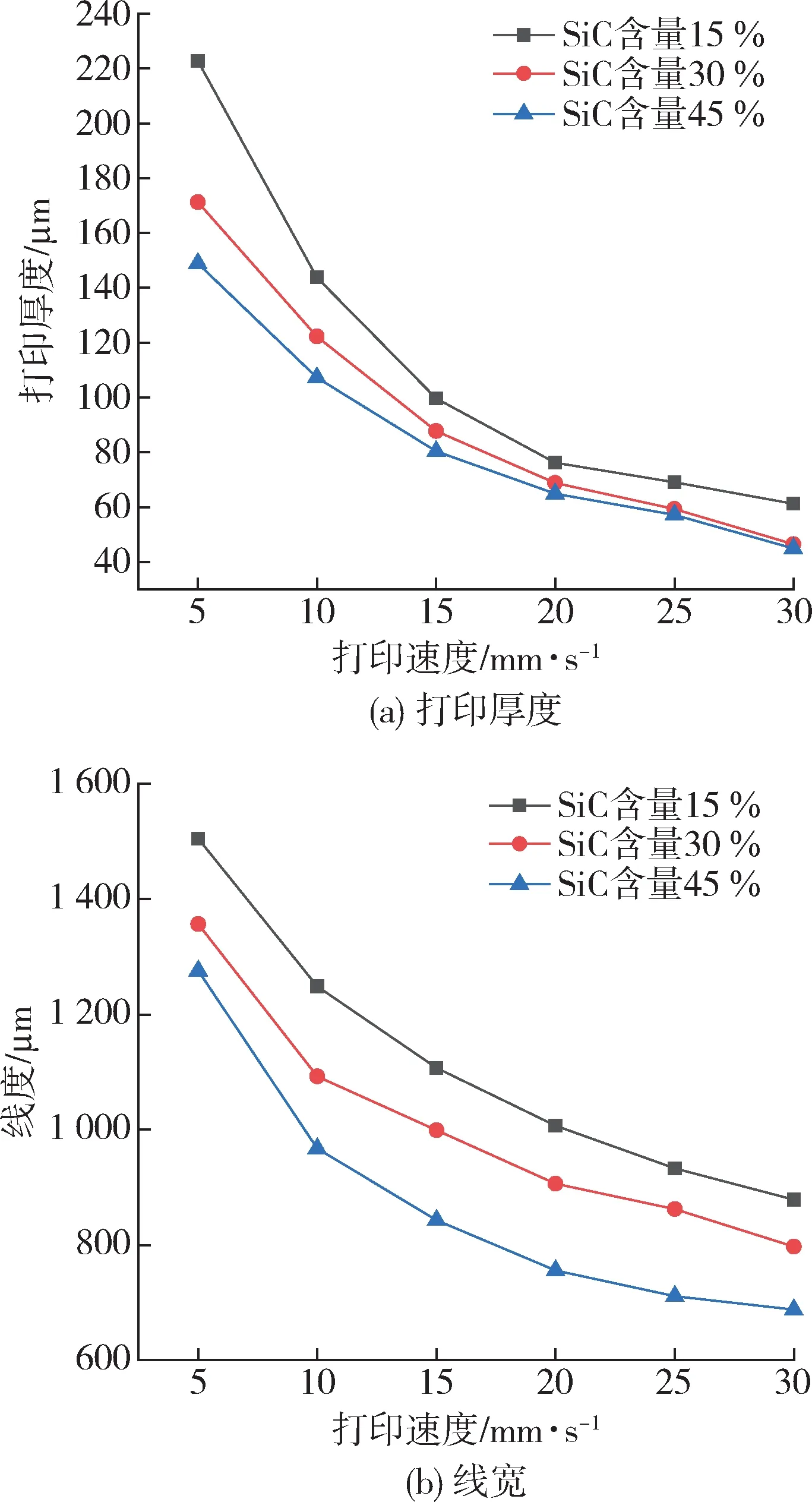

当顶部加热模块激光的功率密度为101.85 W/cm2,对于不同SiC 含量的复合材料(打印气压0.05 MPa),其打印层厚与线宽的对应关系如图8所示。实验结果显示,随着顶部加热模块激光器光斑直径的减小,激光功率密度的增大,温度的增加,打印层厚逐渐增高,线宽逐渐减小。其原因为固化温度越高,材料的固化速度越快,材料尚未来得及完全摊开就已经固化,导致层厚与线宽增加。当其他实验条件一定时,随着PDMS/SiC 复合材料中SiC 含量越高,对于顶部加热激光的吸收程度越高,材料到达半固化状态的时间越短,越不易流动,边框的打印尺寸精度逐渐提高。

图8 激光的功率密度对边框区打印层厚与线宽的影响Fig.8 Effect of laser power density on thickness and line width of the printing layer in frame area

2.2.2 打印速度与气压对边框区打印厚度与线宽的影响

单位时间内材料在打印平台的沉积量由工作台的打印速度决定,气压大小直接决定喷头材料的挤出量。打印速度与气压的二者共同决定打印制件的形貌和稳定性。控制其他变量一致,针对不同打印速度与气压进行对比试验,探究二者对边框区打印层厚与线宽的影响规律。当打印材料为SiC 含量15 %、30 %、45 %的复合材料时,对于不同打印速度与气压,其对边框区打印层厚与线宽的影响规律如图9所示。可以看到,随着打印速度的增加,单位时间内打印平台材料的沉积量越少,在其他工艺参数相同的条件下,层厚与线宽变小;随着气压的增大,层厚与线宽都呈上升趋势。其原因为气压越大,单位时间内喷头挤出材料的量就越多,层厚与线宽变大。

图9 打印速度与气压对不同SiC含量边框区打印层厚与线宽的影响Fig.9 Effect of printing speed and air pressure on thickness and line width of printing layer in border area with different SiC contents

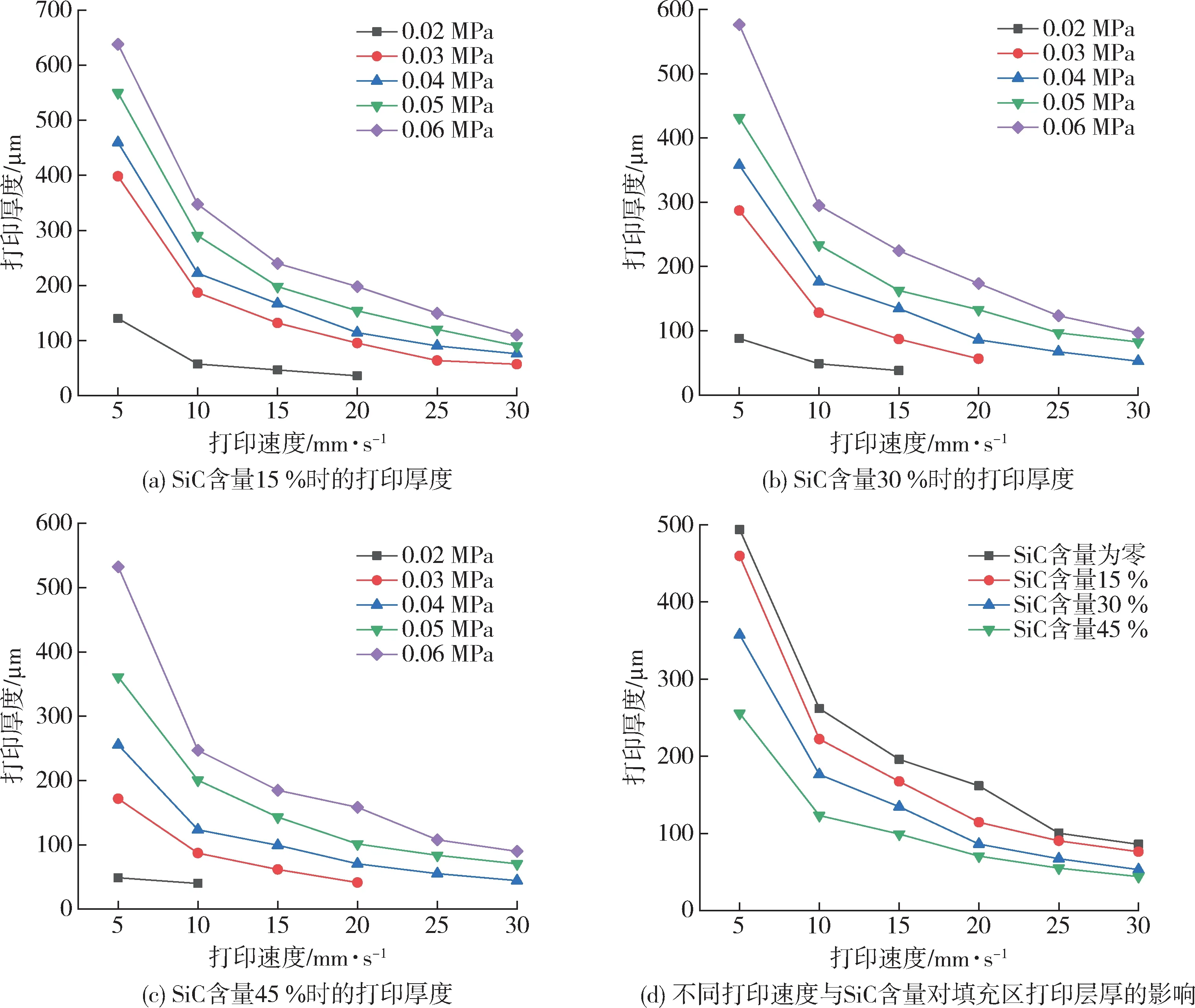

2.3 工艺参数对梯度层填充区打印厚度的影响

填充区需要满足打印厚度与边框区一致。影响填充区打印厚度的因素主要有打印速度与气压。控制其他变量一致,针对不同打印速度与气压进行对比试验,探究二者对填充区打印层厚的影响规律。当打印材料为SiC 含量为15 %、30 %、45 %的复合材料时,在不同打印速度与气压下,打印速度与填充区打印层厚的关系如图10(a)~(c)所示;当气压为0.04 MPa 时SiC 含量对填充区打印层厚的影响如图10(d)所示。如图所示,随着打印速度的增加,单位时间材料沉积量减少,层厚减小。究其原因为打印速度越高,单位时间内材料的沉积量越少,在其他工艺参数相同的条件下,其层厚变小。随着气压的增大,层厚呈上升趋势。其原因为气压越大,单位时间内喷头挤出材料的量,层厚变高。当打印速度与气压相同时,随着混合材料中SiC 含量的增加,材料黏度增加,液体内聚力变大,不容易被外力所驱动,导致喷头挤出量减少,打印厚度减小。当SiC 含量一定时,打印速度与气压高于特定值时,打印线条出现间断点,打印面出现缺陷,厚度不均匀。

图10 打印参数对填充区打印层厚的影响Fig.10 Effect of printing parameters on thickness of the printing layer in filling area

2.4 PDMS/SiC功能梯度材料打印样件对比

在柔性混合电子产品的使用过程中,其衬底会受到垂直力、水平力等载荷的作用。在受水平拉力时,层间受到剪切力,若此时层间结合性能差,层间会出现缝隙,进而影响产品工作寿命,不利于产品的量产,为了实现产品具有稳定的工作性能,因此需要保证衬底不同区域与层间结合性能[15]。

在第一层打印层完成后,随着固化时间的增加,固化状态也发生变化,固化状态分为未固化(液态)、半固化(液态和完全固化之间的状态)、完全固化,固化状态影响衬底的层间结合性能。当材料处于未固化状态时,衬底层间结合性能好,但液体流动,打印精度无法保证;而在材料处于固化状态时,材料固化定形,打印精度高,但层间结合性能较差。为了保证衬底良好的层间结合性能与打印精度,选取上一层半固化状态阶段作为打印下一层的开始。

通过上述实验对制造规律的探究,得出不同厚度打印层工艺参数。现设定各层厚度为200 μm,各层打印参数如表1所示。根据表中参数制造出PDMS/SiC功能梯度样件,如图11所示。由图可知,与不施加顶部加热的PDMS/SiC 功能梯度材料相比,在施加顶部加热装置之后,边框区预固化定形,保证了整体打印尺寸精度并为填充区打印起到约束作用。未固化材料流动导致的摊铺现象基本不再发生,制件侧面倾角由40°增大到80°。PDMS/SiC 功能梯度材料样件的打印精度提高,整体形貌特征优异,形状精度显著提升。

表1 打印工艺参数Tab.1 Process parameters for printing

图11 不同方式打印的 PDMS/SiC功能梯度样件形貌对比Fig.11 Comparison of morphology of PDMS/SiC functional gradient samples printed by different methods

3 结论

(1)采用分步成形与顶部加热的方法制备样件,打印与形状精度更高,打印效率更高;

(2)当其他实验条件一定时,顶部激光功率过高,会使得材料完全固化,影响制件的界面结合性能;顶部激光功率过低,材料不能及时固化,影响打印精度;最终选取激光功率密度为101.85 W/cm2,即激光光斑直径为1.75 mm 时,可以满足不同SiC 含量的复合材料固化要求;

(3)当其他实验条件一定时,随着打印速度的增加,单位时间材料沉积量减少打印厚度与线宽逐渐减小;随着气压上升,喷头挤出量增加,打印厚度与线宽随之增加;随着复合材料中SiC 含量增加,材料黏度增大,喷头挤出量减少,打印厚度与线宽逐渐减小。