磺化聚砜/黑磷复合质子交换膜制备及性能研究

何泊远,雷鹤翔,曹 宁,陈 曦,姚丽菲,贾伟艺*,连慧琴**,汪晓东,崔秀国

(1.北京石油化工学院新材料与化工学院,特种弹性体复合材料北京市重点实验室,北京 102617;2.开滦煤化工研发中心,河北 唐山 063018;3.北京化工大学有机无机复合材料国家重点实验室,北京 100029)

0 前言

质子交换膜燃料电池(PEMFC)是以有机质子交换膜为电解质的一类电化学发电器[1],可以将氢、甲烷、甲醇等燃料的化学能转换成电能,具有转换效率高、比能量高、污染小、噪音小、燃料来源广泛等特点,在新能源领域有广阔的应用前景。质子交换膜是PEMFC 的核心部件之一,其主要功能包括为质子传输提供通道,分离气体反应物,绝缘电子导通等。通常PEMFC 用质子交换膜需具备低湿度条件下高的质子传导率、优异的抗氧化性、良好的力学性能与热稳定性、气体在膜内的低透过性等特点。然而目前广泛使用的全氟磺酸型Nafion 质子交换膜存在高温条件时,膜中的水含量导致质子电导率严重下降、化学稳定性变差的问题,影响高温燃料电池的性能[2]。因此,新型高性能质子交换膜的开发和利用对PEMFC 的发展及解决能源危机和环境污染问题具有重要意义。

聚砜是一类在分子主链上含有砜基的芳香族聚合物,具有优良的力学性能、热稳定性以及良好的加工性能,是高性能聚合物材料。当聚砜中引入磺酸基团制得的SPES 具有质子交换性能,可作为非氟质子交换膜,具有原料广泛、结构可控、价格低廉的特点,是用于质子交换膜燃料电池的理想材料[3]。无机纳米材料通常具有独特的光电性及耐高温性,纳米材料增强的有机复合材料用于质子交换膜将提高膜的质子传导能力、改善吸水后尺寸的稳定性和力学性能。同时有机/无机复合质子交换膜通过在聚合物基体、无机填料、水和质子之间建立合适的相互作用关系,以构建出合适的微观结构,从而达到优秀的物理化学性质和质子传导性能[4]。例如在膜的亲水区加入亲水无机填料可以使复合膜的甲醇渗透通道变得曲折,从而使得甲醇通过膜的扩散量大大减少。目前有将SPES 与SiO2[5]、ZrO2[6]、TiO2[6]、金属有机框架(MOF)[7]、碳纳米管(CNTs)[8]、氧化石墨烯(GO)[9]、MoS2[10-11]等纳米材料的结合研究。其中,二维材料MoS2由于在Mo 和S 原子之间形成了六角形层状结构,将其作为填料加入SPES 膜中可以提供更多的表面积和亲水通道,从而促进质子的转运。BP 具有类似于MoS2的二维层状结构,这种特殊的结构能够较大程度地阻隔燃料的透过,降低复合质子膜的甲醇渗透率。同时,由于复合膜表面的BP 容易氧化可形成氢键,形成更多的亲水区,从而可以提高质子传导的能力。本论文制备了SPES 及SPES/BP 复合材料,研究了BP 的掺入对复合膜热稳定性能、力学稳定性能、吸水率、溶胀率、离子交换容量、质子传导率、甲醇渗透率以及氧化稳定性等性能的影响,探讨了BP 作为增强剂对SPES 质子交换膜性能的影响规律及阻醇机理。

1 实验部分

1.1 主要原料

聚醚砜,分子量60 000,常州徳毅新材料科技有限公司;

黑磷,XF175,山东玥能新材料有限公司;

氯磺酸(CSA),分析纯,北京化工厂;

N,N-二甲基乙酰胺,99.8 %,上海麦克林生化科技股份有限公司;

N,N-二甲基甲酰胺(DMF),99.5 %,上海麦克林生化科技股份有限公司;

N-甲基吡咯烷酮,99.0 %,上海麦克林生化科技股份有限公司。

1.2 主要设备及仪器

电热鼓风干燥箱,101-1AB,天津市泰斯特仪器有限公司;

红外光谱分析仪(FTIR),Nicolet 6700,赛默飞世尔科技(中国)有限公司;

万能材料试验机,CMT4104,美特斯工业系统(中国)有限公司;

热重分析仪(TG),TGA-Q500,美国TA公司;

扫描电子显微镜(SEM),COXEM-20,COXEM(中国)有限公司;

X 射线粉末衍射仪(XRD),Aeris Research,荷兰PANalytical公司;

电化学工作站,CHI660D,上海辰华仪器有限公司;

紫外可见分光光度计,T6 新世纪,北京普析通用仪器有限责任公司。

1.3 样品的制备

SPES 制备:以CSA 为磺化剂,在PES、CSA 配比不同及不同反应时间和温度条件下,制备了系列SPES,即样品SPES1~10,如表1所示;以SPES1 为例,典型反应过程为,称取3 g干燥的聚醚砜溶于15 mL浓硫酸中,搅拌形成均相溶液后,缓慢滴加7.5 mL 的CSA 于0 ℃反应10 h,待反应完成,将产物于冰水中沉出,反复水洗至中性于80 ℃,真空烘箱中干燥24 h,标号SPES1;将SPES制成标准膜样品,测试性能;

表1 SPES样品的反应条件Tab.1 Reaction conditions of the SPES samples

BP 粉末制备:采用球磨的方法制备BP 粉末,在惰性气体为氩气的手套箱中,将BP 晶体放入球磨罐中,密封好球磨罐;将经氩气保护的球磨罐放入行星球式磨机中,速度为400 r/min,球磨20 h制得BP;

SPES 膜制备:将一定量的SPES 溶于DMF 中,搅拌均匀,配制成30 %制膜液浇铸在洁净的玻璃板上成膜,在80 ℃下干燥10 h,膜厚约在100~120 μm;

SPES/BP 复合膜制备:将一定量的BP 分散于DMF 中超声24 h得BP 分散液,将一定量干燥的SPES溶解于DMF 中得溶液,将以上2 种溶液混合加热搅拌2 h 后倒在玻璃板上,静置消气泡4 h,60 ℃干燥8 h,得SPES/BP 系列复合膜;复合膜中BP 的质量分数分别为0.5 %、0.75 %、1 %、3 %、5 %,标号为0.5 %SPES/BP,0.75 % SPES/BP,1 % SPES/BP,3 %SPES/BP,5 % SPES/BP。

1.4 性能测试与结构表征

红外分析:测试范围400~4 000 cm-1,扫描次数为128次,分辨率为4 cm-1;

热重分析:采用TG对样品进行分析测试,实验温度0~600 ℃,升温速率10 ℃/min,氮气流速10 mL/min;

离子交换量测定:离子交换容量(IEC)可以从磺化度计算出来,磺化度是通过滴定法确定的;膜在90 ℃的烘箱中干燥过夜,然后浸泡在1 M 的NaCl 溶液中,将H+交换为Na+;然后以酚酞为指示剂,用0.001 M 的NaOH 溶液滴定该溶液测定释放的H+的量;IEC(X,mmol/g)按式(1)、式(2)(其中,232是PES 重复单元的分子量,81是—SO3H的分子量)计算:

式中MNaOH——标准NaOH溶液的浓度,mol/L

VNaOH——用于中和的NaOH溶液体积,mL

W——样品质量,g

NDS——磺化度,%

吸水率测定:将膜在80 ℃的真空干燥箱中干燥12 h后称其质量(Wdry,g),然后将膜浸泡在25 ℃的去离子水中24 h 后,吸干膜表面的水,称其湿膜的质量(Wwet,g),吸水率(Y,%)通过式(3)计算:

接触角测试:使用接触角测量系统进行测试,将膜样品固定在载玻片上并干燥后,在室温下从带有不锈钢针头的微量注射器中滴入5 μL 水在膜表面;膜样品的接触角被确定为在不同位置滴入的至少3 个测量值的平均值;

通过西南石油大学钻头研究室自主研发的“PDC钻头数字实验室”仿真软件,进行PDC钻头动态破岩过程仿真。把钻进过程分成若干个时间间隔相等的时间段,仿真每步进一次,钻头转动一个步进角,计算对比与井底岩石接触的PDC齿的节点与井底岩石相应节点位置,更新井底岩石位置数据,刷新井底岩石形貌,完成同一时刻与井底接触的PDC齿的相关计算,最终输出切削齿的切削面积、切削体积、切削力和钻头的切削力学性能参数[11-12]。

质子电导率测试:采用交流阻抗技术来测定膜的电阻,质子电导率通过式(4)计算得到,具体操作为,质子交换膜裁成1 cm×3 cm 的样条,每张膜取3 样条,测量干样条的长、宽和厚,其中每个样条的宽度与厚度分别选择不同的3位置测量;将样条放入0.5 M 硫酸溶液中进行浸泡活化6 h,使其充分吸水并完全去除多余离子,测试前将浸泡在硫酸溶液中的样条表面用去离子水进行冲洗置于30的水浴锅中至少1 h,测试时将样条夹在特制的聚四氟乙烯模具的小孔处,保持样条边缘与模具边缘平行,且样条两端完全搭在铜电极上;本实验采用电化学工作站测量膜的阻抗,频率范围设为80~2×106Hz,振幅设为0.01 V;将浸泡环境升温至40 ℃,重复上述步骤,后温度间隔10 ℃重复测量至70 ℃,得到不同温度下的电阻值;质子电导率(σ,S/m)可以由式(4)计算得出:

其中,l是2 片铂电极的间距,为3 cm;R是膜样条的电阻(Ω);A是膜样条的横截面积,为0.015 cm2;

甲醇渗透率测试:采用电化学工作站的循环伏安技术对膜的甲醇渗透性进行了研究[12-13],如图1所示,A、B 是2个玻璃扩散池,将样品薄膜置于2个池子的连接处,有效面积为4.9 cm2;测试时,A 池装有45 mL 的甲醇和0.5 M 硫酸混合溶液,B 池装有45 mL 的0.5 M硫酸溶液;其中,B 池中设有2 个铂工作电极和参比电极Hg/HgSO4;

图1 甲醇渗透测试装置示意图Fig.1 Schematic diagram of methanol penetration test device

循环伏安的电位参数设置在-0.5~0.6 V 点位之间进行,每隔6 h 对B 池中甲醇的浓度进行记录,甲醇渗透率(PCH3OH,cm2/s)可由式(5)计算得出:

式中CA——A池甲醇浓度,mol/L

CB——B池中甲醇浓度,mol/L

VB——B池溶液的体积,L

A——膜的有效渗透面积,为4.9 cm2

t——渗透时间,h

其中,A 池原始甲醇浓度为5 M,B 池的甲醇浓度为某一时刻渗透侧甲醇的浓度,可通过标准甲醇浓度与循环伏安氧化峰的电流值的关系计算出。

2 结果与讨论

2.1 SPES结构和性能

2.1.1 SPES的红外分析

PES 及SPES 的FTIR 谱图如图2所示。由PES谱线可以看出,波数为800~860 cm-1的吸收峰为二对称取代苯环相邻H的伸缩振动峰,在1 575~1 484 cm-1左右处出现的强的吸收峰归属为苯环的骨架伸缩振动峰,在波数为1 145 cm-1和处为砜基对称伸缩振动峰,在1 234 cm-1处出现的吸收峰分别归属为砜基不对称伸缩振动峰,1 240 cm-1处为苯醚基的反对称吸收振动。由SPES 的红外谱线可以看出,与PES 相近,在1 575~1 484 cm-1左右处出现的强的苯环的骨架伸缩振动峰,在波数为1 160~1 358 cm-1处为芳砜基伸缩振动吸收峰,同时在1 028 cm-1左右处出现1 个磺酸基团(—SO3H)的O=S=O 对称伸缩振动的吸收峰。FTIR 谱图结果表明经过磺化反应后聚醚砜接上了一定量的磺酸基团。

图2 PES和SPES的FTIR谱图Fig.2 FTIR spectra of PES and SPES

2.1.2 SPES结构与性能的影响因素

反应温度对聚醚砜磺化的影响如表2所示。可以看出,SPES 的磺化度随着温度的升高而增大,其磺化度由SPES1 的0 ℃时的10.5 %提高至SPES4 的30 ℃时的37.3 %,提高达3.6 倍。同时发现,磺化反应在20 ℃时,其磺化度低于10 ℃时的值,这可能是由于聚醚砜分子的结构单元在20 ℃左右时被浓硫酸“钝化”而不与CSA 反应[14]。同时可以看到,所制备的SPES 的IEC 值由温度为0 ℃时的0.44 mmol/g 提高到30 ℃时的1.42 mmol/g。因此,通过控制反应温度可以有效地调控聚合物的IEC值。

表2 反应温度对SPES磺化度和IEC的影响Tab.2 Effect of reaction temperature on degree of sulfonation and IEC of SPES

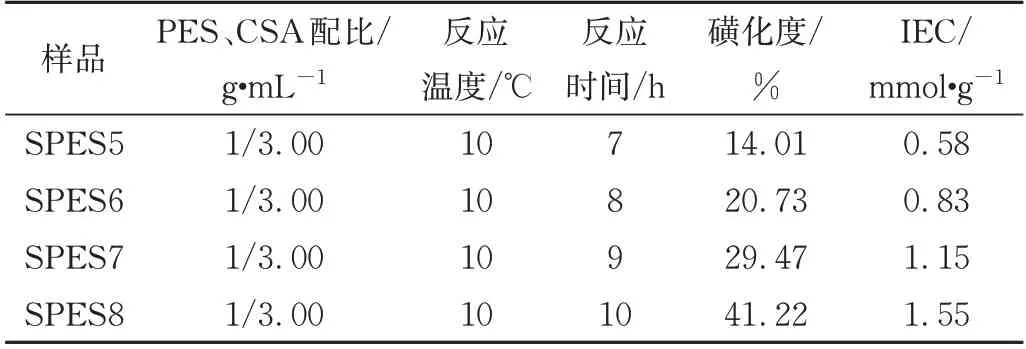

反应时间对聚醚砜磺化的影响如表3所示。可以看出产物SPES的磺化度随反应时间的增加而增加,由样品SPES5~SPES8可以看出,磺化度由反应7 h时的14.01 %增加到10 h 时的41.22 %,增加达2.9 倍,同时可以看到SPES 的IEC 值由0.58 mmol/g 增至1.55 mmol/g。因此,通过反应时间可以有效调控SPES 的IEC 值。CSA 用量对SPES 磺化的影响如表4所示。可以看出SPES 的磺化度随CSA 用量的增加而增加,其磺化度值由PES、CSA 配比为1/2 g/mL 时的14.14 增加到1/3 g/mL 时的41.22,磺化度值增大达2.9 倍。同时可以看到相应的IEC 值也随之增加,由0.58 mmol/g 增大到1.55 mmol/g。因此,通过调控聚合物与磺化剂的比例可以对聚合物IEC 值的进行调整。同时可以看到,磺化实验适合在10 ℃等较低温度下进行反应。

表3 反应时间对SPES磺化度和IEC的影响Tab.3 Effect of reaction time on degree of sulfonation and IEC of SPES

表4 CSA用量对SPES磺化度和IEC的影响Tab.4 Effect of CSA dosage on degree of sulfonation and IEC of SPES

2.1.3 SPES的物理性能

吸水率取决于SPES 的磺化程度,因此磺化度越高,吸水率越大。表5 是不同磺化度的SPES 膜的吸水率。从表5 中可以看出,当磺化度较低时,SPES 膜几乎没有吸水能力,但当磺化度达到一定程度时,吸水率明显增大。SPES 的分子结构是由疏水骨架和亲水磺酸基团组成,SPES 膜的吸水性主要取决于亲水离子基团。由于磺化度的增加,膜内可吸收水分子的磺酸基团数目增加,使得膜的水吸附能力增加。同时,随着磺酸基团数目的增加,亲水性离子基团在静电引力和主链伸缩力的平衡作用下逐渐缔合而形成亲水区,形成“相中有相”的现象。当磺化度进一步增加,SPES 膜亲水性能进一步增强,相邻的离子性亲水微区增多与增大,变得连续并形成有利于质子在SPES膜中传递的大通道。当磺化度足够高时,SPES 膜完全溶于水,因为吸收的水促进了相分离。

表5 不同磺化度SPES的水吸附能力和接触角Tab.5 Water adsorption capacity and contact angle of SPES with different degree of sulfonation

2.2 SPES/BP复合膜结构及性质

2.2.1 SPES/BP复合膜的微观形貌

图3(a)为5 % SPES/BP 复合膜的截面SEM 照片,可以看出BP能够均匀地分散在SPES基质中,并且BP 与基质紧密结合,体现出BP 填料与聚合物基质有良好的相容性,没有形成裂缝和缺陷[15]。从图3(b)EDS 能谱图可以看出P 元素,说明聚合物未完全包覆BP,断面可以清楚检测到磷元素的存在。同时可以看出,P和S元素强度较高。由图3(c)为各元素分布图可以看出P 元素的存在,且其P 元素分布比较均匀,证明BP与SPES基膜之间的相互作用,在基质中均匀分散。BP 与SPES 间相互作用的产生可能是由于BP 表面有部分氧化生成P—O 键,而含氧基团的引入与SPES 基质中磺酸基团能够形成分子间氢键,从而增强界面结合性,使BP均匀地分散在SPES基质中,并有良好的相容性。

2.2.2 SPES/BP复合膜的X射线衍射分析

图4 为BP、SPES 和5 % SPES/BP 复合膜的XRD谱图。其中,BP 在17.9°、35.2°和53.3°出现了尖锐的衍射峰,分别与晶面(020)、(021)和(060)相对应;SPES 基膜在19.1°出现衍射尖峰,对应晶面(002)。将5 % SPES/BP 复合膜与基膜相比,5 % SPES/BP 复合膜并没有BP的特征衍射峰,可能是因为BP与SPES基膜复合得比较好,这与上述SEM 能谱图和能谱面扫图结果一致,因此可以进一步说明BP 在SPES 基膜中掺混较为均匀、分散性较好。同时,2θ角向稍小的位置偏移,这可能是由于BP 与SPES 中磺酸基团之间的相互作用导致聚合物主链结晶受阻。

2.2.3 SPES/BP复合膜的热性能

SPES/BP 复合膜的热性能测试结果见图5。由BP、SPES 和5% SPES/BP 复合膜的TG 曲线可以看出,SPES 基膜和5 % SPES/BP 复合膜都表现出3 个热分解的阶段,如热脱水、支链热分解、主链热分解[16-17]。BP 在400 ℃以上开始分解,说明其稳定性很高,因此BP 作为填料填入SPES 膜中提高了基膜的热稳定性,其中SPES 基膜和5 % SPES/BP 复合膜在200 ℃之前排出表面的自由水和结合水,磺酸基团在200~300 ℃之间分解,这种现象被称为膜的脱磺化现象,300~600 ℃之间为主链和BP 的分解。与SPES 基膜相比,SPES/BP 复合膜在TGA 的转变温度方面也显示出相似的曲线,但是能够承受更高的脱磺化和聚合物主链降解温度,且5 % SPES/BP 复合膜相对较高的热稳定性主要归因于SPES基膜与BP填料之间的相互作用,这影响了聚合物链迁移率[18]。

图5 BP、SPES基膜和5 % SPES/BP复合膜的TG曲线Fig.5 TG curves of BP,SPES and 5 % SPES/BP composite membrane

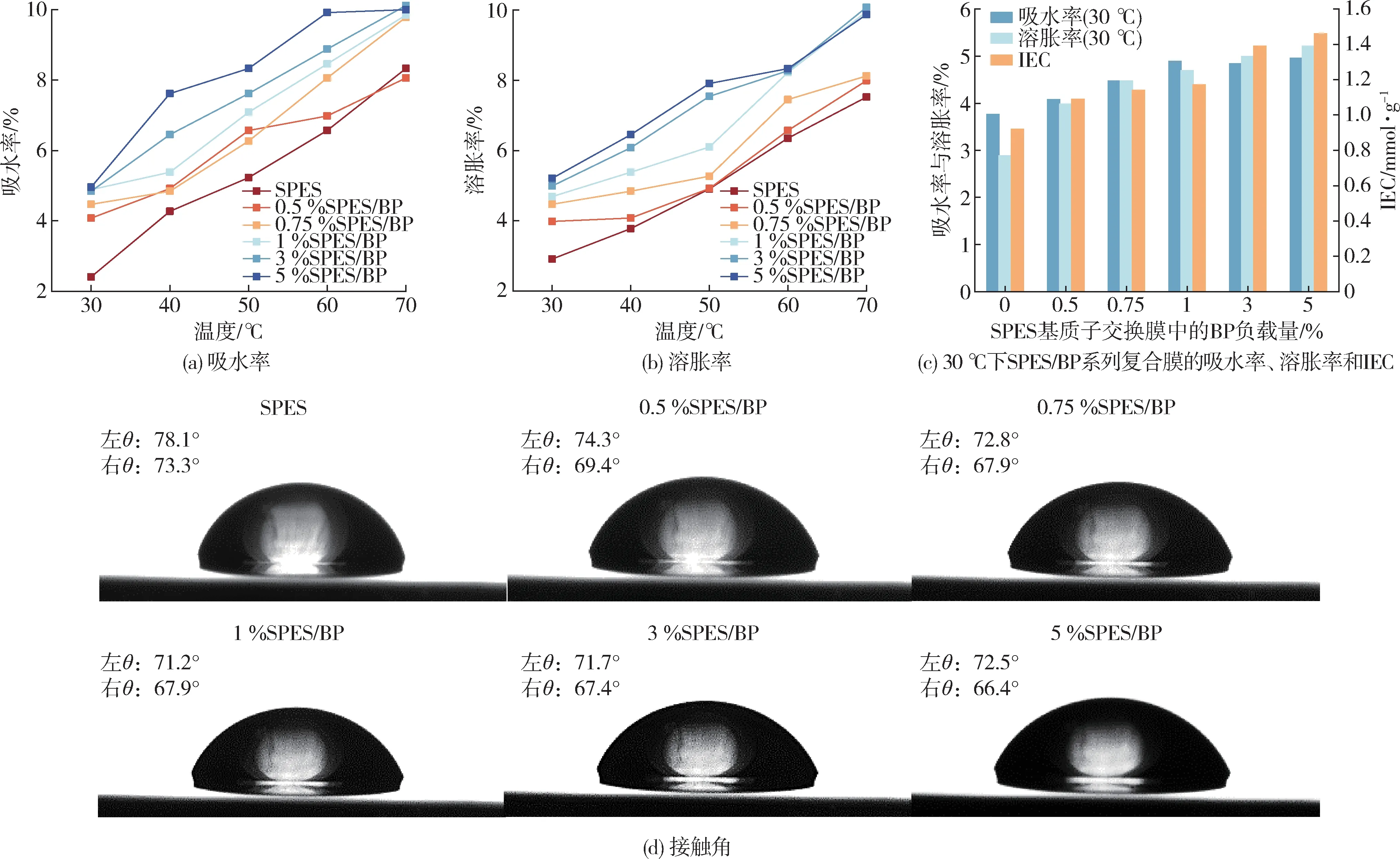

2.2.4 膜的IEC、吸水率、溶胀率和接触角

图6(a)、(b)分别表示SPES/BP 系列复合膜吸水率和溶胀率的温度依赖性,从图中可以看出随着温度的升高,吸水率和溶胀性同趋势增大。在30 ℃时,SPES 基膜的吸水率为2.41 %,溶胀率为2.91 %;在70 ℃时,该膜吸水率为8.33 %,溶胀率为7.52 %,低于SPES/BP 系列复合膜的吸水率和溶胀率,这可能是由于BP 和SPES 基体界面之间的相互作用,表面的未被包裹的BP 容易氧化,表层氧化的BP 与SPES 基体之间有氢键存在,因而增强了膜的吸水率和溶胀率,降低了膜的尺寸稳定性[19]。从图6(d)不同BP 浓度的SPES/BP 复合膜接触角也可以直观看出接触角与吸水率和溶胀率相似的特征趋势,吸水率的增大有利于通过载体跳跃的机制和Grotthuss 机制进行质子运输。同时,吸水率和溶胀率一般与IEC 有直接相关,而IEC 提供了有关质子交换膜电荷密度的信息,这与它的质子电导性和传输特性密切相关[20-22]。图6(c)为在30 ℃条件下SPES/BP 系列复合膜的吸水率、溶胀率和IEC,可以看出SPES 基膜的IEC 为0.92 mmol/g,并且IEC 值随着BP 浓度的增大而升高。这可能是由于SPES 中的磺酸基团和BP 中的羟基之间形成了有利于IEC 的氢键[11]。并且随着IEC 的增大,亲水区会扩大,可以吸收更多的水,使得膜的溶胀率增大、尺寸稳定性变差,这也正是IEC 和尺寸稳定性间的矛盾,高的IEC 值和尺寸稳定性不可同时兼得。因此,通过加入BP 对膜进行复合,在保证IEC 值的同时,提高膜的尺寸稳定性,在30 ℃的条件下,5 %SPES/BP 复合膜的IEC 为1.46 mmol/g,吸水率为4.96 %、溶胀率为5.21 %。

图6 样品在不同温度下的吸水率、溶胀率及接触角Fig.6 Water absorption rate,swelling rate and contact angle of the samples at different temperature

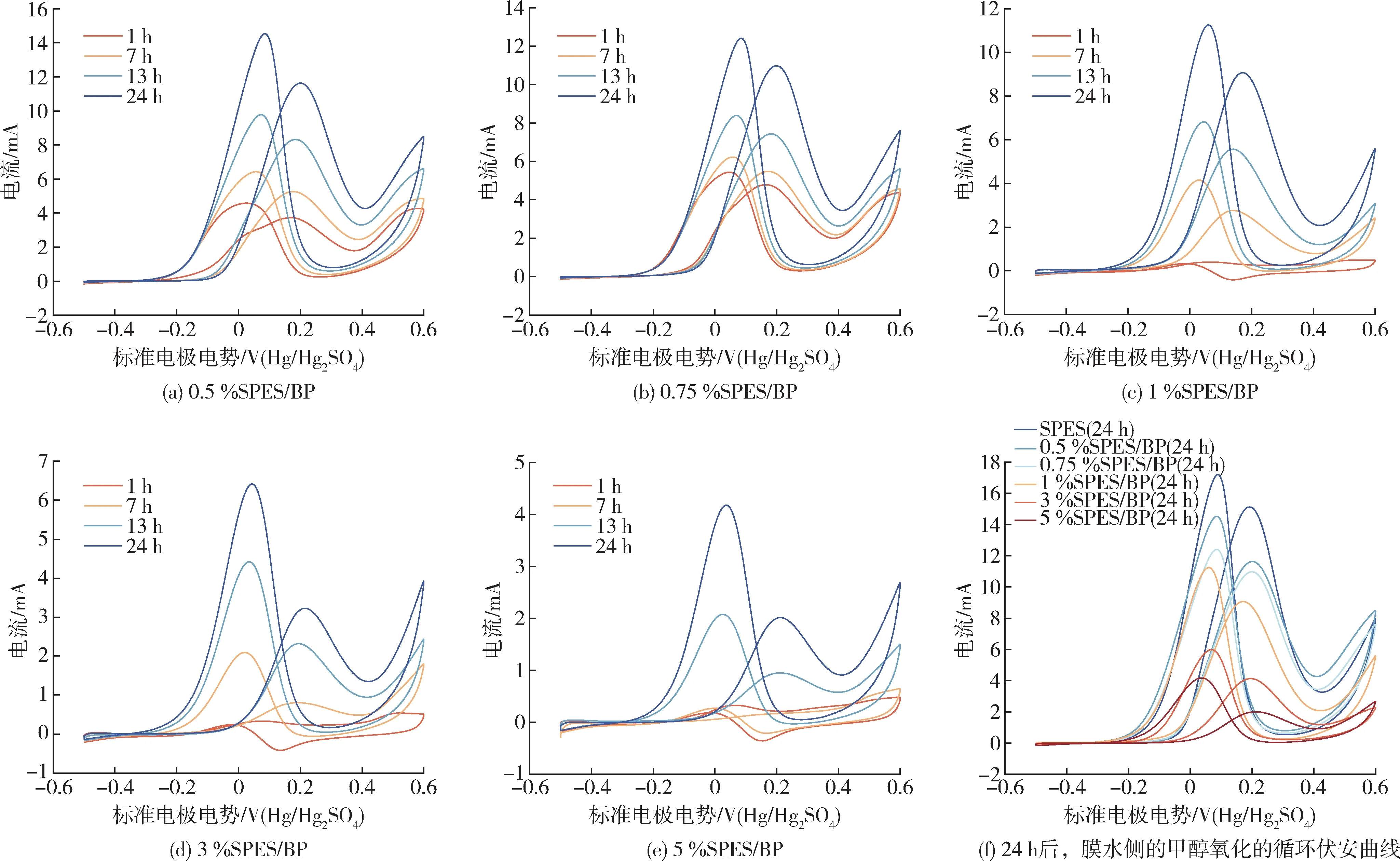

2.2.5 SPES/BP复合膜的甲醇渗透率

使用循环伏安法实验分析SPES 基膜和SPES/BP系列复合膜的甲醇渗透性,如图7(a)~(e)所示,测定了以1、6、6、11 h为时间间隔水侧的甲醇浓度。如图7(f)所示,在24 h时,SPES基膜的阳极峰值电流为17.2 mA,相比之下,5 % SPES/BP 复合膜的阳极峰值电流为4.2 mA,这些结果表明通过添加二维纳米填料BP 增加基质膜中的曲折程度有效地阻止了甲醇的流动,同时由于大量连接的离子团簇结构域的存在而提高膜的质子电导率[23]。同时,BP 与SPES 之间的界面相互作用也抑制了甲醇的渗透。

图7 样品的循环伏安曲线Fig.7 Cyclic voltammetry curve of the samples

图8 为不同测试时间下SPES 基膜和SPES/BP 系列复合膜的甲醇渗透率,其中未掺混BP 的SPES 基膜在测试时间为24 h时,甲醇渗透率为1.185×10-6cm2/s,而在相同测试条件下,5 % SPES/BP 复合膜的甲醇渗透率综合最低,甲醇渗透率仅为2.88×10-7cm2/s,SPES 基膜和SPES/BP 系列复合膜甲醇渗透率都远低于Nafion 212 的甲醇渗透率(5.5×10-6cm2/s)。这种甲醇渗透率的下降可以根据它们的微观结构来解释,与Nafion膜相比,SPES 基膜的微观结构具有较小的疏水性、亲水性差异,即主链的疏水性较弱,接枝的磺酸基团酸性较弱、亲水性较弱。因此,亲水区和疏水区的分离不那么明显,产生了狭窄的离子通道,导致甲醇渗透率低于Nafion 212[24-26],而SPES/BP 系列复合膜的甲醇渗透率相较于SPES 基膜和Nafion 膜更低可能是由于BP 片层材料的填入使得亲水通道变得狭窄而曲折从而得到了进一步的抑制。

图8 SPES和SPES/BP系列复合质子交换膜不同时间的甲醇渗透率Fig.8 Methanol permeability of SPES and SPES/BP series composite proton exchange membranes at different time

2.2.6 SPES/BP复合膜的氧化稳定性测试

质子交换膜在燃料电池中起到了传输质子、隔绝阴阳极燃料交叉的作用。阳极燃料为氧气,具有强氧化的特点,且PEMFC 经常在高于室温的条件下工作。因此,质子交换膜需要有较强的抗氧化性、抗酸性和耐高温性。本实验将SPES基膜和SPES/BP系列复合膜放置在80 ℃的烘箱中,浸泡在Fenton 试剂里进行氧化稳定性测试实验,测试结果如图9所示,1种SPES 基膜和5 种不同BP 浓度的SPES/BP 系列复合膜于80 ℃浸泡在Fenton试剂的环境下放置5 h后,质量损失率均不超过1.2 %,其中5 % SPES/BP 复合膜在测试时间为1 h 时,质量损失率仅为0.36 %,5 h 后质量损失率为0.99 %,比SPES基膜(1.12 %)少损失13 %,这可能是由于纳米填料BP的加入提高了复合膜的氧化稳定性。

图9 SPES基膜和SPES/BP系列复合质子交换膜的氧化稳定性Fig.9 Oxidative stability of SPES base membrane and SPES/BP series composite proton exchange membranes

3 结论

(1)SPES 的磺化度受温度、时间和CSA 用量的影响,当它们增加时,磺化度都随之增大;同时,在性能测试方面,随着SPES 的磺化度增加,磺酸基团的增多形成了亲水区,连成大通道,吸水性能随之增加;

(2)SPES 磺化度影响材料的物理性能,当磺化度从10.50 %增大到29.47 %时,吸水率从3.86 %增大到22.51 %,接触角则从75.9°减小到52.4 °;

(3)BP 的添加增强了材料的性能,在70 ℃的条件下,5 % SPES/BP 的吸水率和溶胀率分别为10 %和9.87 %,是同温度条件下SPES 基膜的吸水率和溶胀率的1.2倍和1.3倍;质子电导率最高可达到0.091 S/cm;5 % SPES/BP 复合膜的拉伸强度为64.13 MPa,是SPES 基膜拉伸强度的1.16 倍,甲醇渗透率仅为2.88×10-7cm2/s。