基于离散元法双螺杆挤出机磨损特性分析

高 坤,闫 伟,刘志刚,朱向哲

(辽宁石油化工大学机械工程学院,辽宁 抚顺 113001)

0 前言

同向啮合双螺杆挤出机是高分子材料生产中的一种常见设备,具有操作简便、输出能力良好、尺寸广泛和结构模块化的特点,也因其优良的混合性能和自清洁性能广泛应用于聚合物改性、食品加工和医药生产等领域[1-3]。在聚合物加工生产中,螺杆往往处于高温高压的环境中,金属以及非金属辅料的加入,会加剧螺杆的磨损,从而影响挤出塑料制品的质量和螺杆使用寿命[4-5]。因此研究螺杆的磨粒磨损规律,对减缓螺杆磨损具有重要意义。

目前,关于螺杆磨损的机理研究主要集中在螺杆挤出机的熔融段。Klein等[6]对螺杆磨损进行了理论研究,通过增加径向间隙,模拟螺杆磨损对挤出过程的影响,研究发现螺杆磨损会导致压力降低,从而使挤出机的熔融能力大大下降,导致挤出产量的减少。亓鸣宇等[7]对单螺杆挤出机进行熔融输送段冲蚀磨损特性的研究,通过对流场特性的分析,预测了单螺杆在物料熔融段容易发生磨损的位置,并探究了不同工况对螺杆冲蚀磨损的影响。李建军等[8]利用Polyflow 软件通过增大螺杆与机筒的间隙模拟螺杆磨损,探究了螺杆磨损对混炼流场的影响。研究表明,螺杆的磨损会降低对挤出过程的控制和过程稳定性,缩短螺杆的服役寿命[9]。目前,对于双螺杆挤出机固体输送段的磨损研究非常有限。本文采用离散法和Archrad 磨损模型,利用EDEM 仿真软件,对同向啮合双螺杆挤出机固体物料输送段进行了磨损仿真分析,研究了双螺杆挤出机固体输送段的磨损规律,分析了螺杆转速和颗粒填充率等对其磨损特性的影响规律,对延长螺杆使用寿命、优化设计和维护方面具有重要意义。

1 数学模型

1.1 DEM模型

DEM 可以对各种颗粒进行建模,它可以监测颗粒的运动和相互作用。在DEM 中,每个粒子的运动由牛顿的第二运动定律支配[10],可以表示为式(1)和(2):

其中,mi和Ii分别指粒子i的质量和惯性力矩,单位为kg 和kg·m2;Vi和Wi分别表示为粒子的平动速度和角速度,单位为m/s 和rad/s;g为重力加速度,单位为m/s2;Ti是施加在粒子i上的总扭矩,单位为N·m;Fc,i是粒子i与相邻颗粒或与壁之间的总接触力,接触力包括法向接触力和切向接触力,单位为N。由于同向啮合双螺杆具有复杂的几何形状,固体之间的相互作用是很难定义的,当固体之间发生接触时,使用Hertz-Mindlin(No-Slip)模型计算接触力。

1.2 磨损模型

螺杆在输送颗粒的过程中,存在相对运动,由此导致螺杆磨损。根据磨损机理,螺杆与颗粒之间主要的磨损类型为磨粒磨损。EDEM 软件内置了Archard 磨损模型,它对复杂形状壁面有较好的适应性,利用该模型来计算磨损区域的表面磨损深度。

Archard磨损模型方程见式(3):

其中,Q是磨损去除材料的体积,单位为m3;W为磨损系数,单位为Pa-1;dt是切向移动距离,单位为m;Fn为法向载荷,单位为N。

在EDEM 软件中,用单位面积的磨损深度来表征磨损量的大小,以此对几何磨损区域给出磨损深度(h,m)的估计值,见式(4),其中,A是接触面积,单位为m2:

1.3 螺杆模型

本文只考虑了双螺杆挤出机固体输送段,包含机筒、料槽以及两根螺杆。采用Solid Works 软件建立几何模型,料槽采用对置的方式,双螺杆挤出机整体几何结构如图1所示。其中,两螺杆中心距为38.2 mm,螺杆顶径为50 mm,螺距为45 mm,螺纹元件总长为315 mm,外螺纹与机筒的间隙为1 mm。螺杆主要几何尺寸如表1所示。

图1 同向啮合双螺杆挤出机几何模型图Fig.1 Geometric model of twin screw extruder with simultaneous meshing

网格的质量直接影响螺杆磨损的位置以及磨损深度的计算精度。本文利用ANSYS mesh 模块、采用四面体进行网格划分,单元长度为1 mm,导入到EDEM软件。这种方法可以克服EDEM软件自动网格划分所产生网格质量较差的缺陷。双螺杆挤出机固体输送段网格模型如图2所示。

图2 同向啮合双螺杆挤出机有限元网格模型Fig.2 Finite element mesh model of the twin screw extruder with simultaneous meshing

2 仿真参数设置

采用球形颗粒,粒径为3 mm,颗粒材料选用低密度聚乙烯(PE-LD),挤出机材料采用碳钢。在磨损模拟中,颗粒之间的接触模型采用Hertz-Mindlin(No-Slip)接触模型,颗粒与挤出机的接触采用Hertz-Mindlin 模型结合 Archard 磨损模型来计算螺杆磨损深度,并勾选Relative Wear 模型。Relative Wear 模型可以根据颗粒与挤出机壁面之间接触所产生的累积力和累积能,识别容易发生磨损区域的位置。磨损常数取经验值K=10-12,颗粒的初始速度设置为0.1 m/s,挤出机和颗粒物性参数见表2,颗粒-颗粒、颗粒-螺杆以及颗粒-机筒间的接触参数见表3。时间步长设置为4e~6 s,总仿真时间为15 s。

表2 挤出机和颗粒的材料属性Tab.2 Material properties of the extruders and particles

表3 材料之间接触属性Tab.3 Contact properties between the materials

3 计算结果及分析

3.1 螺杆磨损分析

磨损仿真时间达到15 s 时,内部颗粒流动已达到稳态,利用后处理软件Ensight 对数据进行处理。图 3为螺杆转速为60 r/min、填充率为25 %,计算时间15 s时的螺杆表面磨损分布云图。从图3中可以看出,料槽下方输送段螺杆磨损较为明显,在输送颗粒方向上磨损主要发生在螺杆的推力面以及附近区域,越靠近螺棱外侧,磨损程度就越严重,而螺棱的背面磨损较小,其次左螺杆比右螺杆磨损更为严重。

图3 同向啮合双螺杆表面磨损分布云图Fig.3 Surface wear distribution cloud map of the twin screw engaged in the same direction

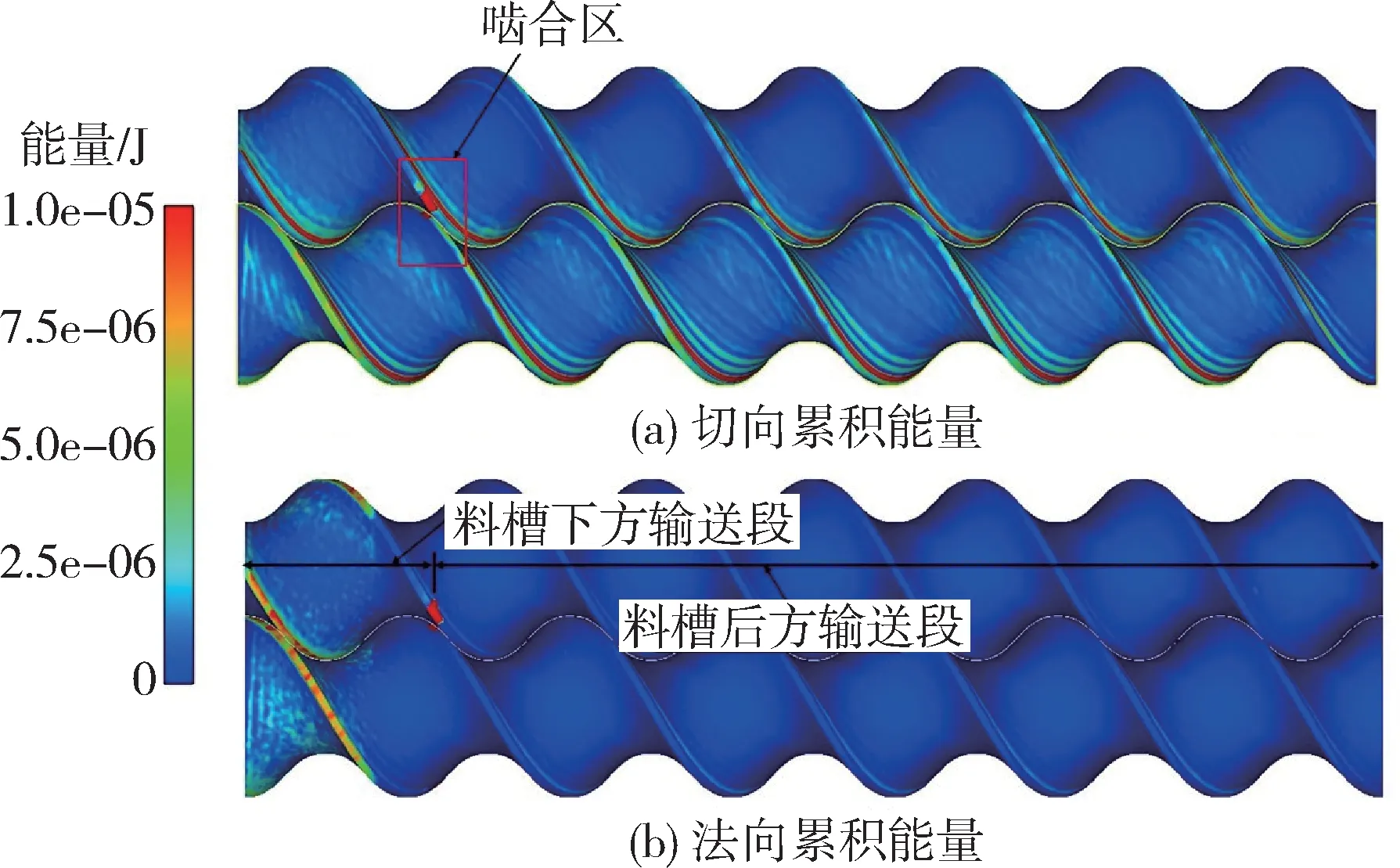

法向累积能量和切向累积能量可以分别用来表示颗粒对螺杆的撞击和滑移摩擦所产生的累积能量。图4(a)、(b)分别为螺杆表面切向累积能量和法向累积能量的分布云图。从图 4 中可以观察到,越靠近螺棱外侧切向累积能量就越大,而左螺杆的切向累积能量要远大于右螺杆,这与磨损规律相似,同时也验证了螺杆磨损容易发生的位置。这是因为颗粒主要堆积在向上旋转的一方,即左输送区内,螺杆的摩擦拖曳力促使颗粒沿着螺棱表面移动,致使颗粒对螺杆有较大的切向摩擦,导致左螺杆的磨损更为严重。

图4 同向啮合双螺杆表面累积能量分布云图(俯视图)Fig.4 Cumulative energy distribution on the surface of the twin screw engaged in the same direction(top view)

在料槽下方输送段,颗粒与螺杆的冲击碰撞使螺杆表面承受了较大的切向力和法向力,导致该处的切向累积能量和法向累积能量都较为明显,所以此处螺杆磨损主要原因是颗粒对螺杆的碰撞和切削。而在两螺杆啮合区,当颗粒进入机筒后,堆积在啮合区的颗粒受到螺杆的强制位移输送与螺杆和机筒表面产生了挤压,从而导致啮合区螺杆发生了三体磨料磨损,导致啮合区的螺棱具有较大的累积能量。另外,料槽后方输送段螺杆受到的切向累积能量明显大于法向累积能量,这表明在后方输送段螺杆磨损是以切向滑移摩擦为主,法向撞击为辅。

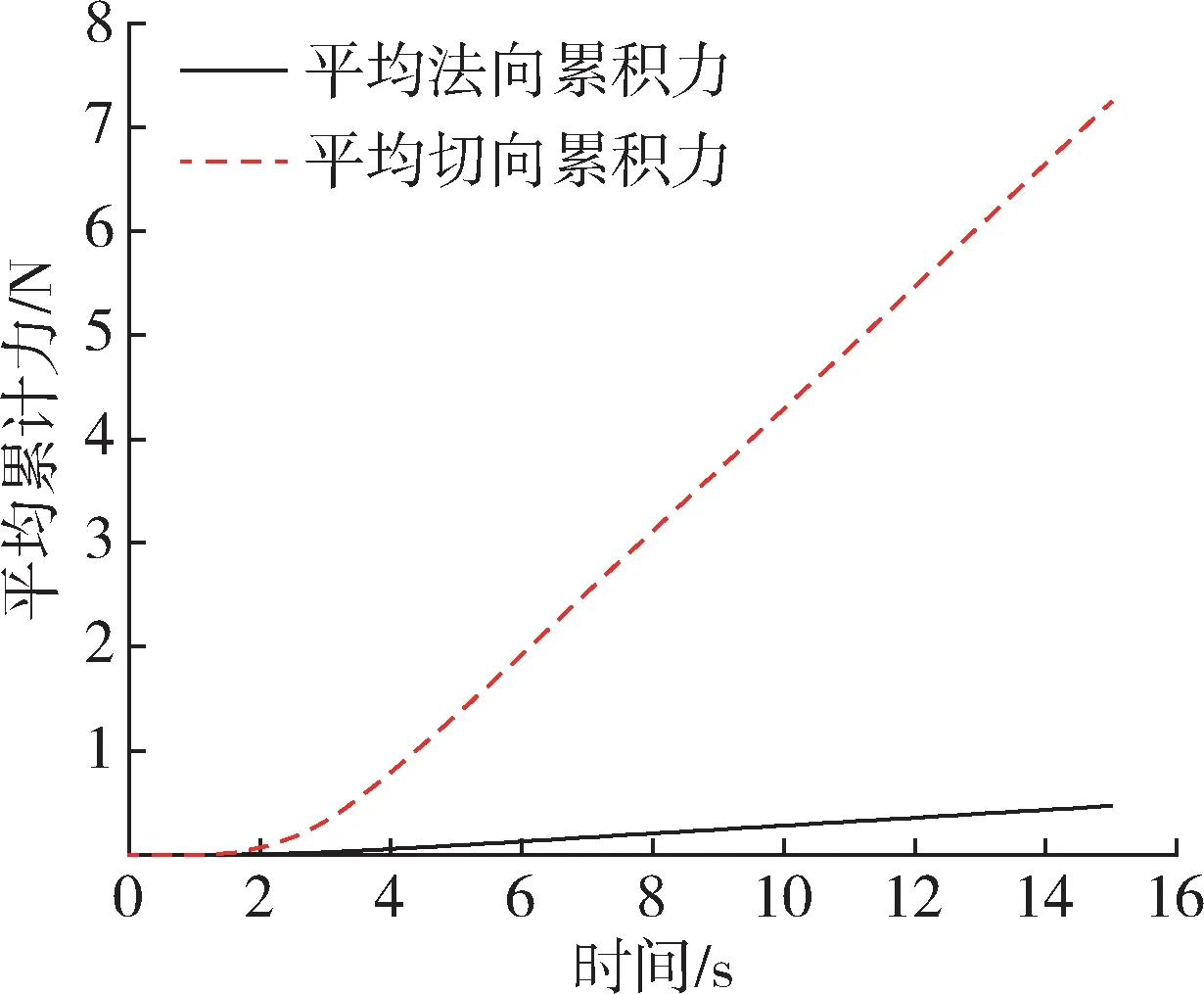

图5 为累积接触力曲线图,从图中可以看出,颗粒对螺杆主要产生的是横向切向力,颗粒的横向相对运动对螺杆表面产生滑移摩擦,导致螺杆表面产生切向磨损。而颗粒对螺杆表面产生的法向力相对较小,这是因为颗粒的运动方向与螺杆轴线平行,在这个方向上颗粒对螺杆表面的压力相对较小,从而对螺杆表面的法向磨损影响也相对较小。因此,在后方输送段颗粒对螺杆的滑移摩擦为主要磨损,法向撞击对螺杆表面的磨损影响较小。

图5 平均累积接触力随时间的变化Fig.5 Change of average cumulative contact force with time

图6 显示了螺杆的总磨损速率随位置的变化。可以看出,在料槽下方输送段螺杆的磨损大于后方输送段螺杆,随轴向距离的增加磨损速率在逐渐减小,在入口处的螺杆磨损速率最大。在料槽处,颗粒具有较大的动能,对螺杆表面产生冲击碰撞,从而导致磨损速率较大。而在入口处的中心啮合区,堆积的颗粒由于压延间隙的存在,在进入机筒时受到了阻碍,产生了挤压作用,导致螺杆发生了较严重的磨损,出现了一个陡峭的磨损速率峰值。在挤出机的末端,由于空间约束和颗粒减少等原因,颗粒与螺杆的相互作用明显减少,从而导致螺杆末端的磨损速率明显减少。

图6 磨损速率随位置的变化Fig.6 Change of wear rate with position

3.2 颗粒填充率对螺杆磨损的影响

为了探究不同填充率对螺杆磨损的影响,设置螺杆的转速为60 r/min,在不同填充率下(10 %、20 %、30 %、40 %)下进行模拟,同时其他参数保持不变。图7为不同填充率条件下,颗粒的填充分布图。从图中可以看出随着填充率的增大,颗粒的填充分布变得更加密集,各输送区开始逐渐联通。当填充率为10 %时,颗粒在左输送区和右输送区仅接触到螺杆推力面的螺棱顶部区域,只有中心啮合区堆积的颗粒与螺杆的根部接触;当填充率达到40 %时,左输送区以及中心啮合区被颗粒填充满,但右输送区的颗粒填充依然较低,与螺杆的根部接触较少。

图8 为不同颗粒填充率条件下对应的螺杆磨损量分布云图。由图可知,在速度保持不变时,随着填充率的逐渐增加,螺杆的磨损呈现出逐渐加剧的趋势,而且主要磨损区域仍然在螺棱的顶部区域。螺棱推力面随着填充率的不断增加,磨损分布也越来越广,螺棱的背面以及螺杆根部,也开始逐渐磨损,而右螺杆的磨损量相较于左螺杆增加得较小。这是因为颗粒在挤出机内部输送过程中,会对螺杆表面造成撞击和摩擦,而螺棱顶部恰好是颗粒与螺杆接触最频繁、受力最大的区域。同时,随着颗粒填充率的增加,颗粒与螺杆接触面积扩大,螺杆与颗粒之间相互作用也在增强,导致磨损区域以及磨损量的增大。而右输送区颗粒填充度较低,颗粒与螺杆接触面积较小,右螺杆推力面的磨损主要由中心啮合区堆积的颗粒引起的,所以磨损增加得并不显著。

图8 不同填充率条件下螺杆磨损分布云图(俯视图)Fig.8 Screw wear distribution cloud map under different filling rates(top view)

为了更能直观地观察和了解不同填充率对磨损的影响,绘制不同填充率下磨损速率随位置变化的曲线(图9)。由图可知,在进料口区域,不同填充率在此处磨损较大,这是因为颗粒下落过程中对螺杆有一定的冲击,并且此处的颗粒堆积也较多,对螺杆摩擦作用较为明显。随后磨损速率曲线下降,颗粒再由料槽进入机筒的入口处,不同的填充率都发生了较大的磨损,这是颗粒进入的机筒过程中与螺杆发生了挤压,此时磨损速率陡然增加。但是此处磨损速率峰值没有规律性,并没有随着填充率的增大而升高,说明此处挤压的严重程度具有一定的偶然性。随后磨损速率随着轴向距离的增加,越靠近出口处,磨损速率不断下降,不同的填充率均表现出相同的磨损规律。在出口位置约300 mm 处填充率为20 %、30 %、40 %磨损速率下降较为明显,填充率为10 %磨损速率下降较为平缓。

图9 不同填充率条件下磨损速率随位置的变化Fig.9 Change of wear rate with position under different filling rates

3.3 转速对螺杆磨损的影响

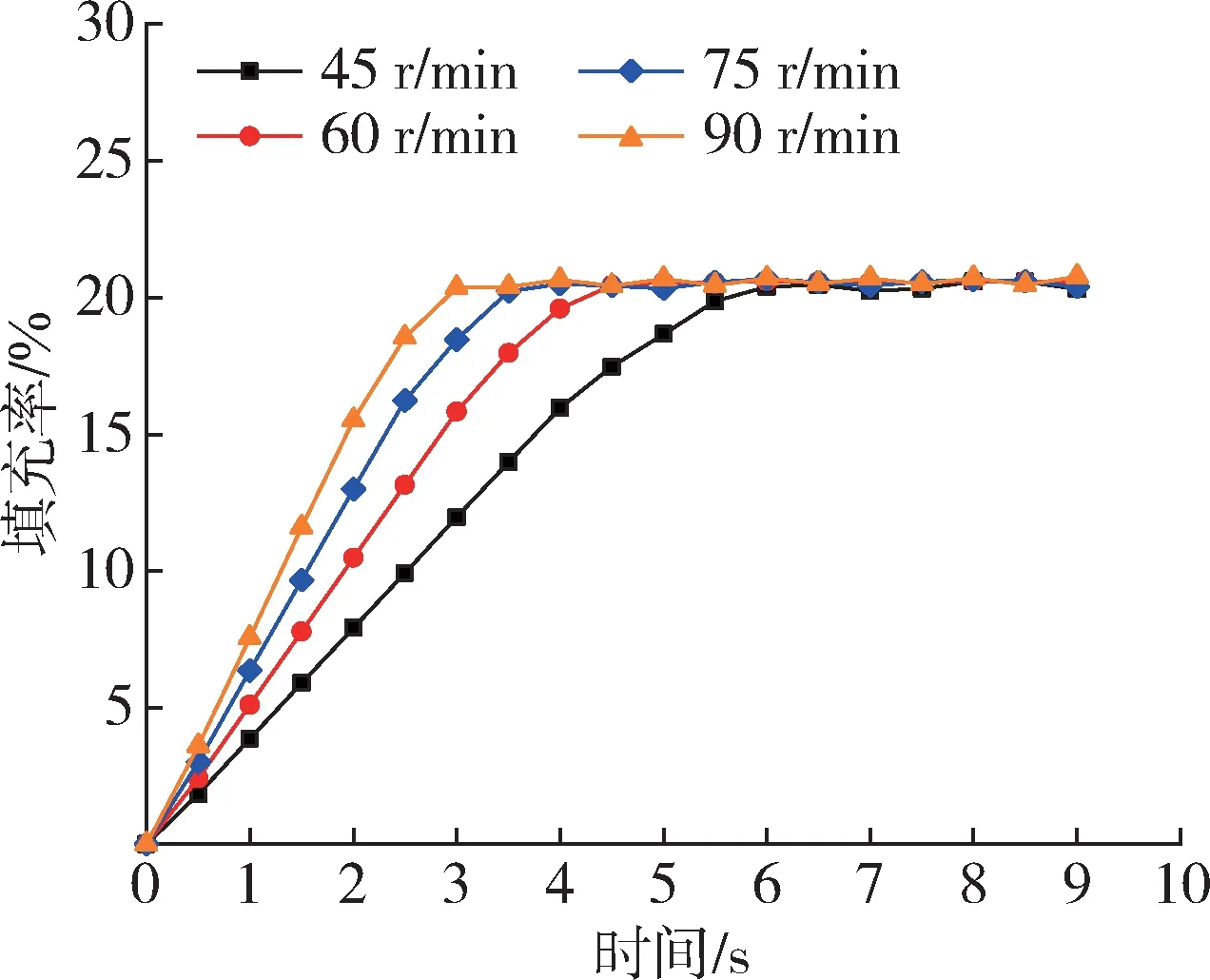

为了研究螺杆转速对磨损的影响,改变螺杆转速进行数值模拟,设置挤出机内颗粒填充率为20 %,其他参数不变。图10为不同转速下挤出机内颗粒填充率随时间变化的曲线,可以看出不同螺杆转速下颗粒填充率达到稳态的时间不同,例如螺杆转速为90 r/min时,在3 s 时刻挤出机内部颗粒体积达到设定状态下的20 %,而后挤出机内部的颗粒体积达到动态平衡,而转速为45 r/min 时,在6 s 时刻挤出机内部颗粒才达到20 %。为了更好地研究螺杆转速对螺杆磨损的影响,对7 s后的磨损计算结果进行分析。

图10 不同速度条件下填充率随时间的变化Fig.10 Change of filling rate with time under different velocity conditions

图11为填充率为20 %在螺杆135~225 mm 处时,不同转速条件对应的螺杆磨损量分布云图以及颗粒填充分布状态。从图中可以看出,在颗粒填充率一定时,随着螺杆转速的增加,螺杆的磨损在不断加剧,磨损位置几乎没有改变,依然集中在螺棱顶部以及螺杆推力面区域,但中心啮合区的颗粒滑落至右输送区的数量在不断增多。这表明螺杆转速提高后,颗粒与螺杆之间相互作用增强,颗粒对螺杆的冲击及摩擦作用也随之增强,而且单位时间内颗粒对螺杆的摩擦切向移动行程增加,导致螺杆表面的磨损加剧。

图11 不同速度条件下螺杆磨损分布云图Fig.11 Screw wear distribution cloud map under different speed

最大磨损深度和平均磨损深度可以分别衡量螺杆的使用寿命和整体磨损情况。图12为单位时间内螺杆的最大磨损深度与平均磨损深度随螺杆转速的变化规律曲线。从图中可以观察到螺杆的平均磨损深度和最大磨损深度随转速的提高而逐渐增大,螺杆转速越高磨损速率越高。螺杆转速为90 r/min 相比于转速为45 r/min,螺杆的最大磨损深度和平均磨损深度分别增加了212.6 %,197.5 %。由此可见,螺杆转速的提高,显著增加了颗粒对螺杆表面的切向滑移摩擦,螺杆的切向累积能量更大,导致螺杆磨损更为严重。

图12 磨损深度随螺杆转速的变化Fig.12 Change of wear depth with screw speed

4 结论

(1)同向啮合双螺杆挤出机,物料堆积区域的螺杆受到较大的切向摩擦,磨损程度较为明显,即左螺杆磨损程度要远高于右螺杆;螺杆主要磨损区域发生在料槽下方输送段及螺棱的顶部区域,在这些区域螺杆受力较为频繁且受力较大;在物料进入机筒的入口处,对应的螺杆位置发生了严重的挤压磨损;料槽后方输送段,螺杆的磨损主要由颗粒的滑移摩擦造成的;

(2)在螺杆转速一定时,随着机筒内颗粒填充率的增加,螺杆与颗粒之间的作用力增强,较大的切向力使螺杆磨损的程度也在增加,严重磨损的区域依然在螺棱顶部区域,而且螺杆推力面磨损面积也随之增大,磨损深度也在增加;

(3)机筒内颗粒填充率一定时,随着螺杆转速的提高,单位时间内摩擦移动行程增加,螺杆受到颗粒的切向摩擦和法向冲击的作用也在增强,导致螺杆磨损程度也变得更加剧烈;螺杆的平均磨损深度和最大磨损深度均随着螺杆转速增大而逐渐增大,但主要磨损位置未发生明显改变。