螺杆构型对PLA/PTW共混物性能影响的研究

马秀清,劳志超,李明谦,韩顺涛,胡 楠*

(1.北京化工大学机电工程学院,北京 100029;2.中国核电工程有限公司,北京 100840;3.航天特种材料及工艺技术研究所,北京100074)

0 前言

PLA 是一种通过可再生植物资源制备出来的脂肪族热塑性聚酯材料[1],具有良好的生物相容性[2]、生物可降解性[3]和加工性能[4],但是存在脆性大[5]、抗冲击性能差[6]和断裂伸长率低[7]等缺陷,限制了其更广泛的应用[8],尤其在汽车[9]、医药[10]、食品[11]和农业[12]等领域,常需通过改性来提高其性能[13-15]。PTW 是一种带有环氧基团和羰基的低结晶度共聚物,可与羧基、羟基和氨基等基团反应[16],具有优异的反应性和韧性,常作为聚合物的增容剂和冲击性能改性剂[17]。PTW 中的环氧基团能够与PLA 中的末端羧基发生化学反应,与PLA 具有良好的相容性[18]。颜祥禹等[19]研究了PTW添加量对PLA/PTW共混物性能的影响,结果表明,复合材料的冲击强度随PTW 添加量的增加而增加,当PTW 质量分数为20 %时,相比于纯PLA,复合材料的冲击强度提高了13.9 倍,达到了48.8 kJ/m2。可以看出,利用PTW 对PLA 进行共混改性,能够有效提升PLA/PTW共混物的韧性。

啮合同向双螺杆挤出机的螺杆构型是影响共混改性体系性能的关键因素之一,其中混合段螺杆构型对复合材料性能的影响较大[20]。刘敏[21]研究了混合段螺杆构型对聚乳酸/热塑性聚氨酯/二氧化硅(PLA/TPU/SiO2)复合材料力学性能的影响。结果表明,相比于混合元件-常规螺纹元件-剪切元件(SME-SE-KB)布置方式,KB-SE-SME 布置方式下复合材料的冲击强度提高了6 kJ/m2,这是因为KB 元件能减小TPU 的粒径尺寸,使其在PLA 中分布更均匀。陈文静[22]研究了混合段螺杆构型对聚丙烯腈/二甲基亚砜(PAN/DMSO)共混溶液混合效果的影响。结果表明,剪切元件-常规螺纹元件-拉伸元件(KB-SE-S)布置方式下PAN/DMSO 共混溶液的混合效果更好,综合混合系数比拉伸元件-常规螺纹元件-剪切元件(S-SE-KB)布置方式下提高了16 %,这是因为KB 元件能够有效促进DMSO 在PAN 基体中分散和分布。高可正等[23]研究了混合段螺杆构型中KB元件和SE元件集中布置和交错布置对聚对苯二甲酸乙二酯(PET)纤维母粒混合效果的影响。结果表明,交错布置方式对纤维母粒的剪切破碎能力更强,纤维母粒粒径尺寸最小,相比于集中布置方式时,纤维母粒的平均粒径尺寸减小了31.7 %,且粒径分布更均匀。本文基于PLA 和PTW的物料特性,设计混合段螺杆构型,并通过数值模拟的方法研究不同螺杆构型对PLA/PTW 共混体系混合效果的影响,最后利用实验对仿真结果加以验证。

1 模拟部分

1.1 数学模型

根据物料特性和实际挤出工艺,做出如下假设:(1)熔体完全充满流道,且不可压缩,不计其密度变化;(2)流场雷诺数较小,即为层流流动;(3)机筒内壁面无滑移,且重力和惯性力忽略不计;(4)流道内为等温、稳定流场,即只考虑连续性方程和动量方程;同时,经测试PLA/PTW 共混体系遵循非牛顿流体特性,故选择幂律模型[24],本构方程如式(1)所示:

式中m——熔体稠度,Pa∙sn,取值为1 913.3 Pa∙sn

n——幂律指数,取值为0.708

η——黏度,Pa·s

γ̇——剪切速率,s-1

1.2 螺杆构型

为了PLA 和PTW 更好地混合,混合段螺杆构型应同时具备分散混合和分布混合能力,因此,选用SE元件、KB 元件、SME 元件和S 元件设计了4 种长度均为150 mm的混合段螺杆构型,如表1所示。

1.3 有限元模型

在模拟计算过程中,网格质量会影响最终计算结果,故选用的有限元模型网格划分方法,如表2所示。

表2 网格划分方法Tab.2 Grid division strategy

1.4 边界条件

根据实际生产的工艺条件设定边界条件为:(1)入口边界设定体积流率为2.294×10-6m3/s;(2)出口边界设定压力边界为5 MPa;(3)左、右螺杆表面设定速度边界条件,即主机转速40 r/min;(4)机筒内壁面无滑移,即速度为零。

2 实验部分

2.1 实验原料

PLA,4032D,美国Nature Works公司;PTW,Elvaloy,美国DuPont公司。

2.2 主要设备及仪器

干燥箱,101-1BS,浙江力辰科仪公司;

啮合同向双螺杆挤出机,LSM30/34,德国Leistritz公司;

锥形双螺杆挤出机,SHINO,张家港市联江机械有限公司;

电子天平,BP-323A+,上海奔普仪器科技有限公司;

熔融沉积3D 打印机,JGAUR-RA,珠海连盛电子科技有限公司;

万能试验机,INSTRON3365,美国INSTRON公司;

塑料冲击试验机,PTM1100-B,深圳三思纵横公司。

2.3 样品制备

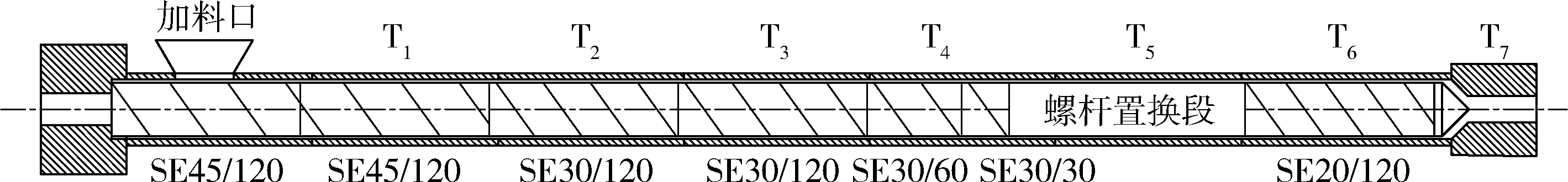

熔融造粒:首先将PLA 和PTW 分别进行干燥处理;再将PLA 和PTW 预混(质量比为100/10)后经喂料装置加入到双螺杆挤出机熔融挤出并造粒,其中,喂料螺杆转速为50 r/min,主机转速为40 r/min,螺杆构型(图中螺杆置换段为混合段)和各段温度分别如表3和图1所示;

图1 螺杆构型示意图Fig.1 Schematic diagram of the screw configuration

表3 机筒各段温度设定值Tab.3 Temperature setting value of each section of the barrel

丝材制备:将PLA/PTW 复合颗粒在70 ℃下干燥12 h 后加入到锥形双螺杆挤出机制备丝材,机筒各段和机头温度依次为170、180、170、160、160 ℃,喂料螺杆转速为45 r/min,主机转速为25 r/min,风冷牵引机转速为42 r/min;

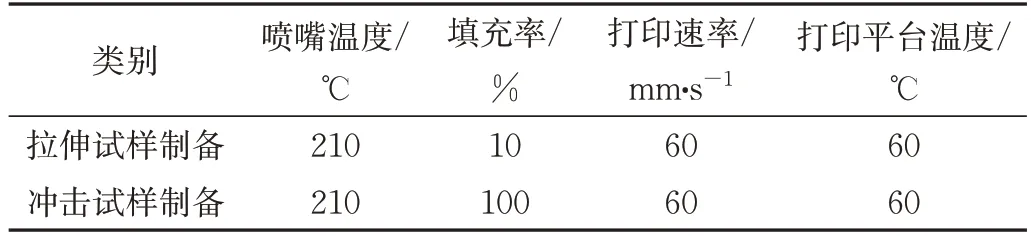

试样打印:将丝材加入到3D 打印机中制备试样,3D打印机参数设置如表4所示。

表4 3D打印机工艺参数Tab.4 3D printer process parameter

2.4 性能测试与结构表征

拉伸强度测试:根据GB/T 1040.1—2018 标准测试,试样长度为150 mm,有效区域截面为10 mm×4 mm,拉伸速率为50 mm/min;

冲击强度测试:根据GB/T1843—2008 标准测试,采用GB/T1843/U 型,长度为80 mm,截面为10 mm×4 mm的无缺口试样,摆锤势能为4 J。

3 结果与讨论

3.1 压力场

图2 展示了PLA/PTW 共混体系在4 种螺杆构型下的压力分布云图,从图中可以看出,4 种螺杆构型的高压均位于螺棱顶部与机筒间隙处,螺槽处压力均较小。

图2 4种螺杆构型的压力云图Fig.2 Pressure clouds images of the four screw configurations

图3 为PLA/PTW 共混体系在4 种螺杆构型下的出入口压差,可以看出,当螺杆构型中元件种类相同时,集中布置方式(B2、B4)时的出入口压差分别略大于分散布置方式(B1、B3)时,这是因为SE 元件布置在螺杆构型的入口处,可以将物料迅速输送到下游位置,使入口处压力下降,故表现出较大的出入口压差;当螺杆构型布置方式相同时,螺杆构型中含有KB 元件(B1、B2)时的出入口压差分别比含有S 元件(B3、B4)时高0.6 MPa 和0.51 MPa,这是因为错列角为60 °的KB 元件具有一定的建压能力,正向输送能力强,而S元件是由一个正向元件和一个反向元件串联而成,建压能力弱,正向输送能力较差,出入口压差较小;综上所述,螺杆构型中含有KB元件更利于PLA/PTW 共混体系的正向输送。

图3 4种螺杆构型的出入口压力差Fig.3 Pressure difference of inlet and outlet of the four screw configurations

3.2 剪切应力场

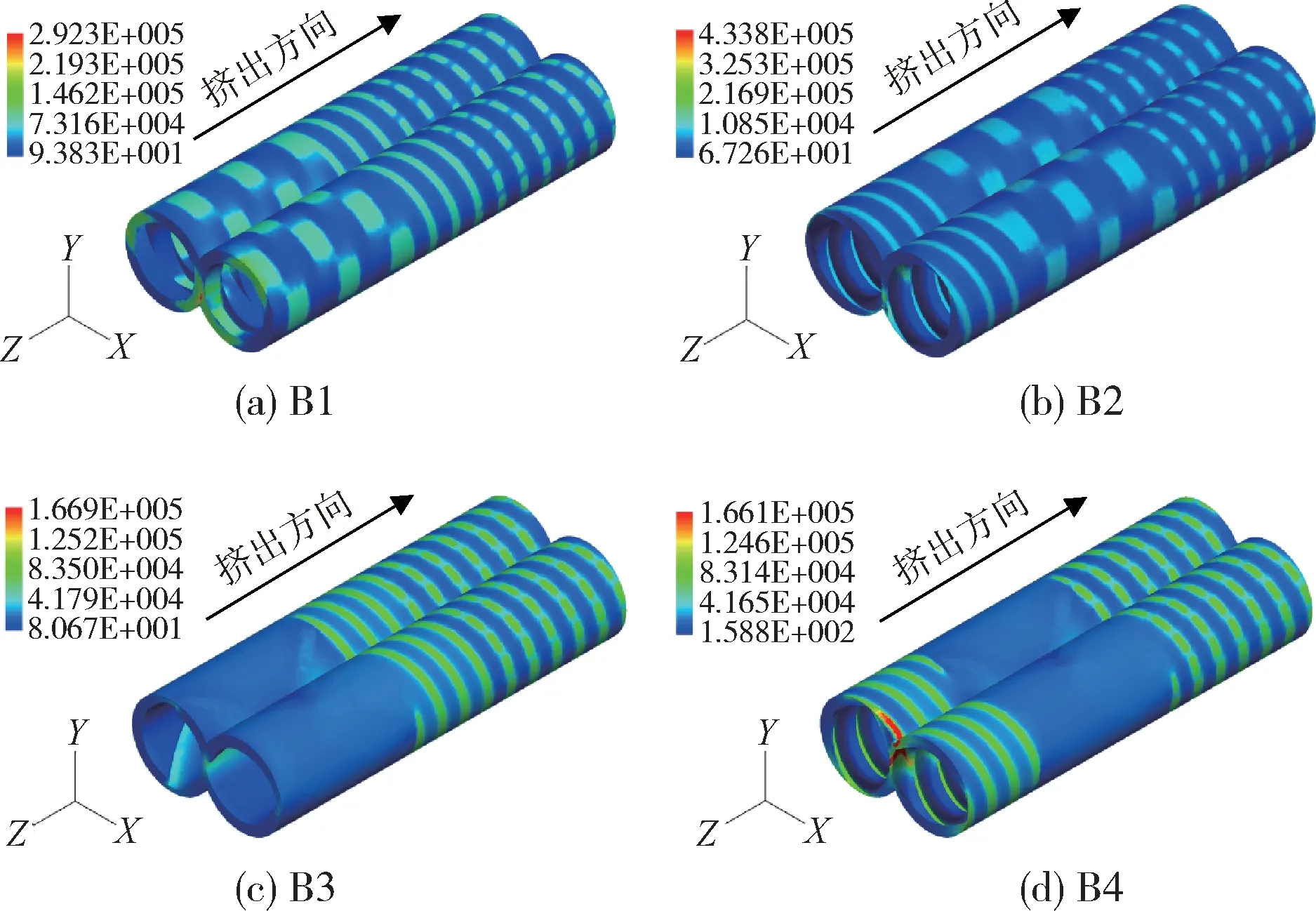

图4 为PLA/PTW 共混体系在4 种螺杆构型下的剪切应力分布云图,从图中可以看出,4 种螺杆构型在螺棱顶部与机筒间隙部位的剪切应力均较大,在螺槽处均较小。

图4 4种螺杆构型的剪切应力云图Fig.4 Shear stress cloud images of the four screw configurations

图5 为PLA/PTW 共混体系在4 种螺杆构型下的加权平均剪切应力,可以看出,当螺杆构型中元件种类相同时,集中布置方式(B2、B4)时的加权平均剪切应力与分散布置方式(B1、B3)时基本接近,表明KB 元件或S 元件在螺杆构型中的布置方式对加权平均剪切应力影响较小,对双螺杆挤出机混合段的分散混合能力影响不大;当螺杆构型布置方式相同时,螺杆构型中含有KB 元件(B1、B2)时的加权平均剪切应力分别比含有S 元件(B3、B4)时高3 105.07 Pa 和3 091.23 Pa,这是因为相比于S 元件与机筒内壁面的间隙,KB 元件与机筒内壁面的间隙更小,物料在间隙处具有更大的速度梯度,故加权平均剪切应力更大;综上所述,螺杆构型中含有KB 元件可提高构型的剪切能力,利于PLA/PTW共混体系的分散混合。

图5 4种螺杆构型的加权平均剪切应力Fig.5 Weighted average shear stress of the four screw configurations

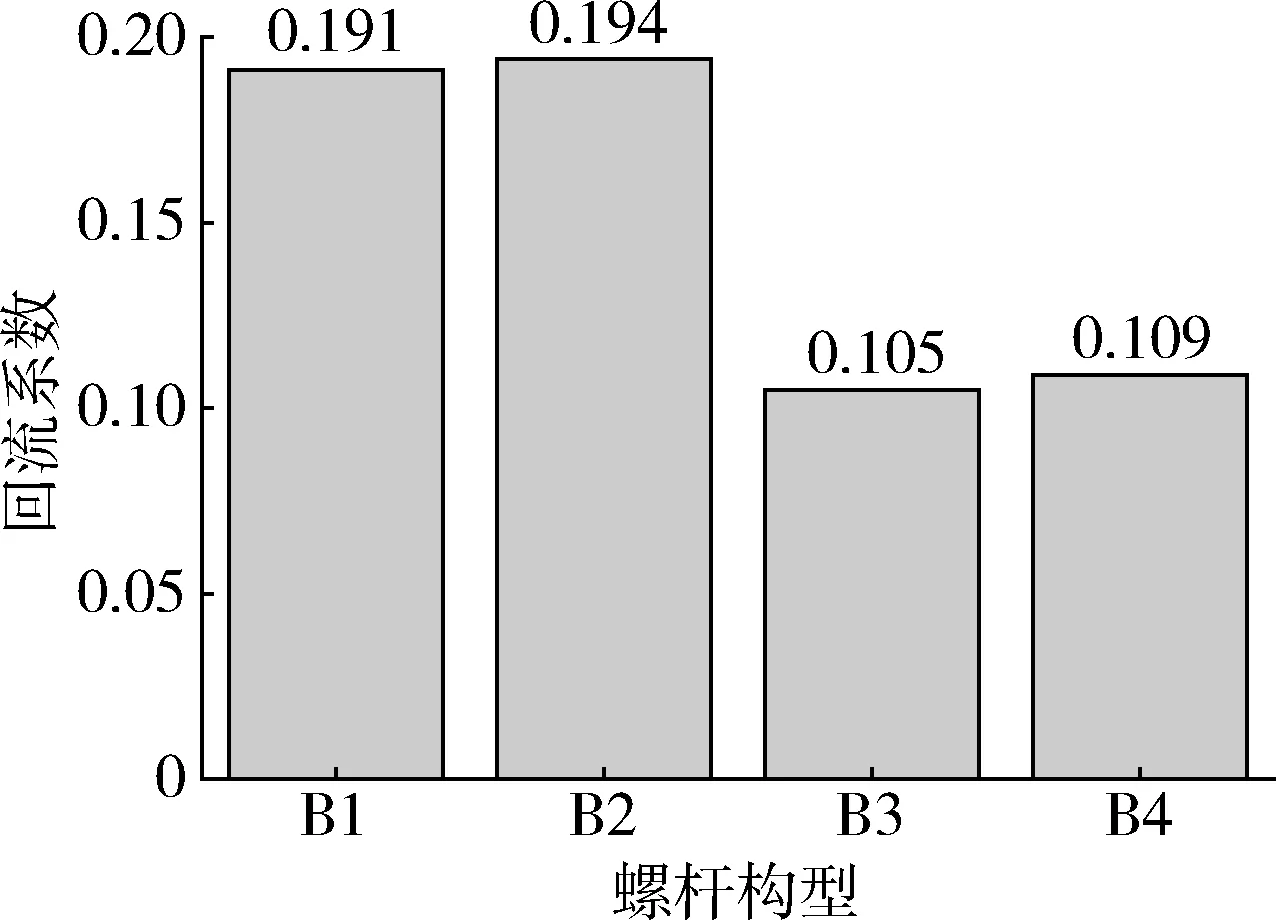

3.3 回流系数

图6 为PLA/PTW 共混体系在4 种螺杆构型下的回流系数,可以看出,当螺杆构型中元件种类相同时,集中布置方式(B2、B4)时的回流系数分别略大于分散布置方式(B1、B3)时,这是因为集中布置方式的出入口压差大于分散布置方式的出入口压差,物料在压力的作用下沿与挤出方向相反的方向流动,回流量增加;当螺杆构型布置方式相同时,螺杆构型中含有KB元件(B1、B2)时的回流系数分别比含有S 元件(B3、B4)时高0.086 和0.085,这是因为错列角为60°的KB 元件相邻捏合盘之间存在较大的轴向通道,物料在此通道处轴向流动,形成更多的回流,回流系数增加。

图6 4种螺杆构型的回流系数Fig.6 Backflow rate of the four screw configurations

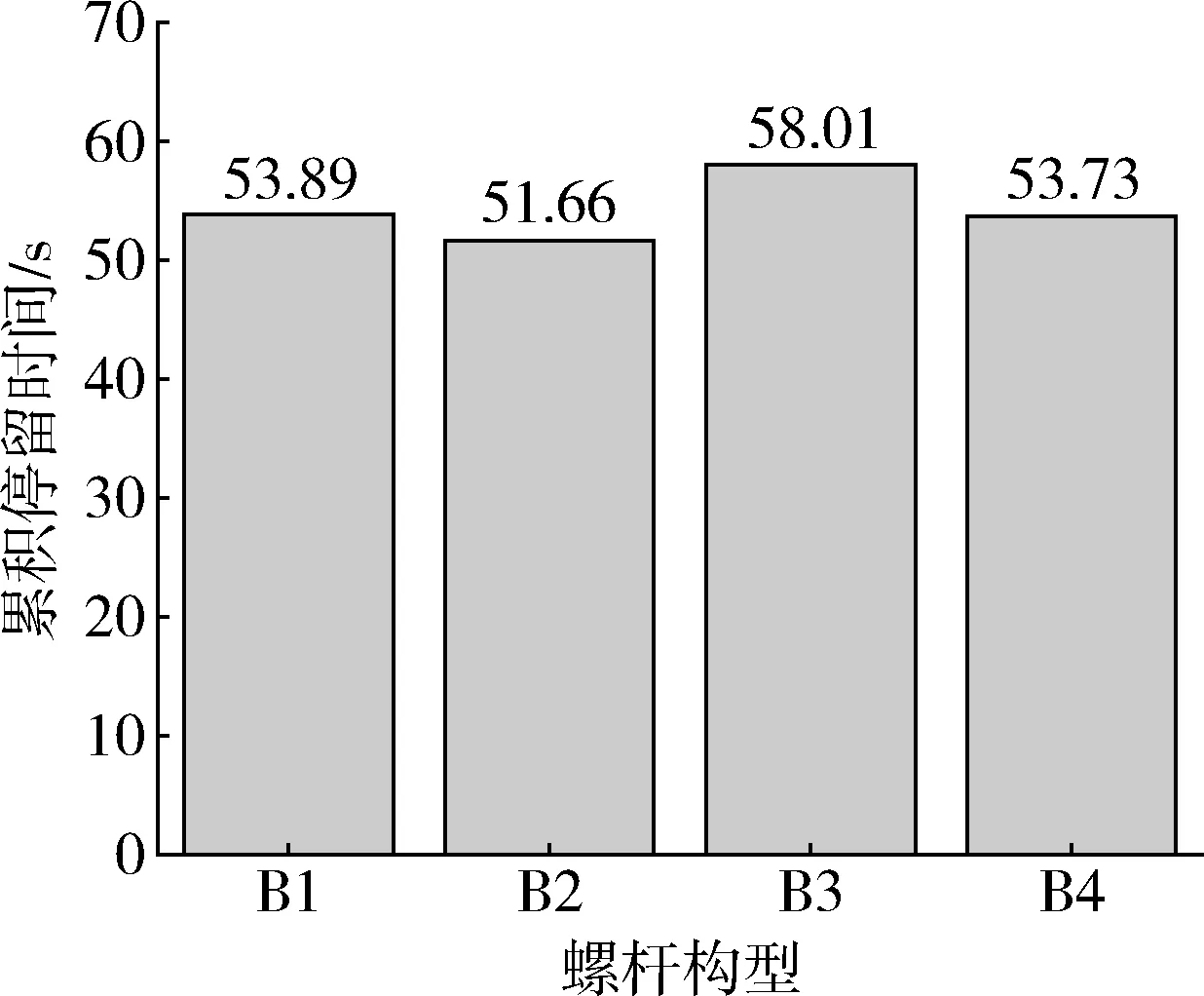

3.4 累积停留时间

图7 为PLA/PTW 共混体系在4 种螺杆构型下80 %粒子的累积停留时间(流道入口处设置3 000示踪粒子),可以看出,当螺杆构型中元件种类相同时,集中布置方式(B2、B4)时的累积停留时间分别比(B1、B3)分散布置时短2.23 s和4.28 s,这是因为集中布置方式具有更大的出入口压差,正向输送能力强,利于物料正向流动,故累积停留时间较短;当螺杆构型布置方式相同时,螺杆构型中含有S元件(B3、B4)时的累积停留时间分别比含有KB 元件(B1、B2)时长4.12 s 和2.07 s,这是因为螺杆构型中含有S 元件时的出入口压差较小,正向输送能力弱,故累积停留时间长;综上所述,螺杆构型中含有S 元件时,混合段具有较强的分布混合能力,利于PLA/PTW 共混体系的分布混合。

图7 4种螺杆构型的80 %粒子的累积停留时间Fig.7 Cumulative residence time of 80 % particles of the four screw configurations

3.5 累积最大剪切应力

图8 为PLA/PTW 共混体系在4 种螺杆构型下80 %粒子的累积最大剪切应力(示踪粒子数与3.1.4节相同),可以看出,当螺杆构型中元件种类相同时,分散布置方式(B1、B3)时的累积最大剪切应力分别比集中布置方式(B2、B4)时高5 400 Pa 和1 994 Pa,这是因为物料在分散布置方式下的停留时间更长,所受的剪切次数更多,累积最大剪切应力也较大;当螺杆构型布置方式相同时,螺杆构型中含有KB 元件(B1、B2)时的累积最大剪切应力分别比含有S 元件(B3、B4)时高了17 331.41 Pa 和13 926.95 Pa,这是因为螺杆构型中含有KB 元件的回流系数更大,物料所受剪切次数更多,承受的剪切应力更大;综上所述,螺杆构型B1 的分散混合能力最好。

图8 4种螺杆构型时80 %粒子的累积最大剪切应力Fig.8 Cumulative maximum shear stress of 80 % particles prepared with four screw configurations,respectively

3.6 混合性能综合评价

为了更准确地评价各螺杆构型对物料分散混合和分布混合效果的影响,定义综合混合系数(N1)、分散混合系数(N2)和分布混合系数(N3) 3个无量纲数分别评价其综合混合能力、分散和分布混合能力,计算公式如式(2)~(4)所示:

G——回流系数

CRTD——累积停留时间,s

CMSS——累积最大剪切应力,Pa

Ci——综合混合系数权重系数

Di——分散混合权重系数

Ei——分布混合权重系数

α——105,Pa

β——106,Pa

δ——102,s

为满足PLA/PTW 共混体系改性的要求,混合段构型应同时具备分散混合和分布混合能力,故Ci、Di和Ei均取值为1,N1、N2和N3的计算结果如表5所示。

表5 4种螺杆构型下PLA/PTW 共混体系的混合系数Tab.5 Mixing coefficients of PLA/PTW blends under four screw configurations,respectively

从计算结果可以看出,当螺杆构型中元件种类相同时,分散布置方式(B1、B3)时的综合混合系数分别略大于集中布置方式(B2、B4)时;当螺杆构型布置方式相同时,螺杆构型中含有KB 元件(B1、B2)时分别比含有S元件(B3、B4)时的综合混合系数稍大;同时可以看出,螺杆构型B1 的综合混合系数最大,混合效果最好。

3.7 力学性能

图9 为4 种螺杆构型下PLA/PTW共混物的冲击强度和拉伸强度,可以看出当螺杆构型中元件种类相同时,分散布置方式(B1、B3)时复合材料的冲击强度分别略高于集中布置方式(B2、B4)时,这是因为分散布置方式的综合混合能力更好,PTW在PLA中分散和分布更均匀,能够有效提升复合材料的冲击强度;当螺杆构型布置方式相同时,螺杆构型中含有KB 元件(B1、B2)时复合材料的冲击强度分别比含有S 元件(B3、B4)时高8.7 kJ/m2和7.44 kJ/m2,这是因为物料在含有KB 元件构型下受到的剪切应力比含有S 元件构型下受到的剪切应力更大,PTW 的粒径尺寸更小,避免了应力集中,提高了复合材料的冲击强度;同时可以看出,各螺杆构型下复合材料的拉伸强度基本保持不变。

图9 4种螺杆构型下PLA/PTW共混物的力学性能Fig.9 Mechanical properties of PLA/PTW composites under four screw configurations,respectively

3.8 综合力学性能评价

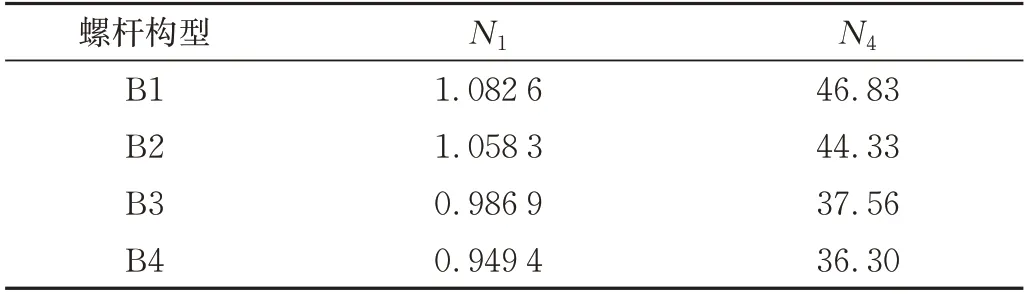

为了更准确地评价各螺杆构型对PLA/PTW共混物力学性能的影响,定义综合力学性能指数(N4)评价各螺杆构型的综合力学性能,计算公式如式(5)所示,计算结果如表6所示:

表6 4种螺杆构型下PLA/PTW共混物的综合力学性能指数Tab.6 Comprehensive mechanical property index of PLA/PTW composites under four screw configurations,respectively

式中I——冲击强度,kJ/m2

T——拉伸强度,MPa

A——冲击强度权重系数,取值为1

B——拉伸强度权重系数,取值为1

从计算结果可以看出,当螺杆构型中元件种类相同时,分散布置方式(B1、B3)时的综合力学性能指数分别略大于集中布置方式(B2、B4)时;当螺杆构型布置方式相同时,螺杆构型中含有KB 元件(B1、B2)时的综合力学性能指数分别比含有S 元件(B3、B4)时高25 %和22 %;同时可以看出,螺杆构型B1的综合力学性能指数最大,复合材料的冲击强度得到了较大的提升,能够进一步提升PLA/PTW共混物的力学性能。

3.9 实验结果与仿真结果对比分析

表7 为模拟结果N1和实验结果N4的对照表,可以看出综合混合系数越大,综合力学性能指数越大,其变化趋势一致,表明混合能力越强,力学性能越大。螺杆构型B1 的综合混合系数和综合力学性能指数均为最大,表明螺杆构型B1 对PLA/PTW 共混体系的混合效果最好,最适合PLA/PTW共混物的加工。

表7 4种螺杆构型下PLA/PTW共混物的综合混合系数和综合力学性能指数Tab.7 Comprehensive mixing coefficient and comprehensive mechanical property index of PLA/PTW composites under four screw configurations,respectively

4 结论

(1)对KB 元件、S 元件、SE 元件和SME 元件4 种元件组合的螺杆构型下的流场模拟表明,分散布置的螺杆构型比集中布置的螺杆构型混合能力强,含有KB 元件的螺杆构型比含有S 元件的螺杆构型混合能力强,其中KB 元件和SME 元件分散布置螺杆构型(B1)的混合能力最强,可以使PTW 在PLA 中混合更均匀,能够提高PTW 在PLA 中的分散和分布混合效果;

(2)对KB 元件、S 元件、SE 元件和SME 元件4 种元件组合的螺杆构型下的实验研究表明,就制备出的PLA/PTW共混物综合力学性能而言,分散布置的螺杆构型优于集中布置的螺杆构型,含有KB元件的螺杆构型优于含有S 元件的螺杆构型,KB 元件和SME 元件分散布置螺杆构型(B1)的综合力学性能最优;

(3)通过对模拟结果与实验结果的对比分析表明二者趋势一致,结果吻合,表明模拟可为PLA/PTW共混物的混合段螺杆构型优化提供指导。