长链支化聚对苯二甲酸乙二醇酯的制备及其超临界CO2挤出发泡性能研究

冯英健,胡冬冬,魏少龙,钱 军,熊 伟,姚 舜*,赵 玲**

(1.华东理工大学化学工程联合国家重点实验室,上海 200237;2.中国石化上海石油化工股份有限公司,上海 200540)

0 前言

轻量化PET 发泡材料在轨道交通、船舶、建筑墙体、风力发电等领域得到越来越多的关注[1-3]。目前,密度低于200 kg/m3的轻量化PET 发泡板材采用物理挤出发泡过程进行制备,发泡剂主要为环戊烷。环戊烷在PET 基体中具有较低的扩散系数,缓慢的气泡生长带来的拉伸形变速率较低,因此对PET 熔体强度要求不高,制备的泡沫材料具有极高的闭孔率和良好的尺寸稳定性。但是环戊烷具有易燃易爆以及较高的全球变暖潜值、挥发性有机化合物排放等缺点,对于生产过程的安全性和绿色性具有很大的影响。scCO2发泡技术是一种绿色安全的轻量化发泡材料制备工艺,CO2在聚合物基体中具有适宜的溶解度以及极快的溶解扩散速率,这为发泡剂与聚合物基体均相系统的形成提供了基础。另一方面,CO2极快的外扩散速率也为发泡过程带来了很大的困难和挑战。高扩散速率会引起极大的拉伸应变,对于聚合物熔体承受拉伸应力的能力提出了很高的要求。常规PET 分子链呈线性结构,熔体强度较低,难以应用于CO2挤出发泡过程中,如何提升PET 的熔体强度使其能够应用于scCO2挤出发泡过程成为了目前工业界和学术界一直致力解决的问题。

聚合物的熔体强度取决于分子量大小及其分布、支化程度和交联程度等因素,改善PET 熔体强度主要有原位聚合改性、固相缩聚改性、反应挤出改性等方法。目前,改性PET 的scCO2挤出发泡过程已经有一定的研究基础[4-6],但由于CO2的扩散速率相较于烷烃类发泡剂更快,泡孔容易在生长过程中出现合并、坍塌、破裂等现象,导致材料泡孔形貌较差且发泡倍率无法提高。目前文献报道的scCO2下PET 挤出发泡倍率一般低于10 倍,Xanthos[7]采用固相缩聚处理后特性黏度为0.95 dL/g 的PET 制备了密度为0.2 g/cm3(倍率约7.0 倍)的挤出泡沫;Bocz[8]使用回收的瓶级PET 与Joncryl®扩链剂(ADR)进行反应改性,最终实现密度为0.15 g/cm3(倍率约9.3倍)的挤出发泡样品的制备;Fan[9]采用发泡级PET,在发泡温度为240 ℃得到发泡倍率为10.2 倍的挤出发泡PET;黄超[10]采用特性黏度为1.61 dL/g 的发泡级PET,通过调控挤出发泡操作工艺,制备了密度为0.146 g/cm3(倍率约9.6 倍)的泡沫。仅能制备10倍左右的PET挤出泡沫限制了scCO2挤出发泡技术在工业化领域的应用,因此需要进一步从PET 原料出发设计改性路线,实现scCO2挤出发泡过程制备高倍率PET泡沫材料。

本文选用了具有支化结构的PET 原料,其在聚合反应的酯化阶段添加多官能团支化剂季戊四醇(PENTA),在反应挤出改性过程中添加PMDA 扩链剂进一步延长分子链,实现长链支化PET的可控制备;通过特性黏度测试、红外光谱、流变测试等表征方法评估长链支化结构引入对PET 可发泡性能的影响;通过反应改性-挤出发泡一体化实验制备不同长链支化结构MPET的发泡材料,评估挤出发泡性能,为低密度PET材料scCO2挤出发泡工业化应用提供了新的原料体系和依据。

1 实验部分

1.1 主要原料

PENTA 原位聚合改性PET[11](MPET),特性黏度0.7 dL/g,中国石化上海石化股份有限公司提供;

瓶级PET(BPET),BG80,特性黏度0.8 dL/g,中国石化仪征化纤有限公司;

抗氧剂1010,>94 %,上海泰坦科技股份有限公司;

表面活化处理的成核剂滑石粉,40 μm,广州麒旭化工有限公司;

PMDA,纯度96 %,上海麦克林生化科技有限公司;

CO2气体,纯度99.995 %,法国液态空气上海有限公司。

1.2 主要设备及仪器

双螺杆挤出机,SHJ-20,直径为20 mm,长径比为40,南京杰恩特公司;

傅里叶红外光谱仪(FTIR),Nicolet 6700,赛默飞世尔科技(中国)有限公司;

流变仪,Haake Mars Ⅲ,赛默飞世尔科技(中国)有限公司;

多功能电子密度仪,PMMD-A,北京冠测精电仪器设备有限公司;

热压机,ZH-105F-10T,上海铸恩实业有限公司;

真空烘箱,DZG-6090D,上海森信实验仪器有限公司;

双阶超临界CO2挤出发泡实验机组,双螺杆直径为25 mm,长径比为44/1,单螺杆直径为45 mm,长径比为20/1,南京创博机械设备有限公司;

扫描电子显微镜(SEM),JSM-6360LV,日本 JEOL 公司。

1.3 样品制备

PET 反应挤出改性样品的制备:将一定比例的PET、PMDA、抗氧剂1010 混合均匀后加入双螺杆挤出机料斗中,样品配方如表1所示,挤出机从料斗到模头的设定温度分别为240、280、280、280、280、280 ℃;喂料机转速为10 r/min,螺杆转速保持在150 r/min;模头挤出的样品引导至冷水槽进行降温并采用切粒机造粒,用于特性黏度、FTIR以及流变行为表征;

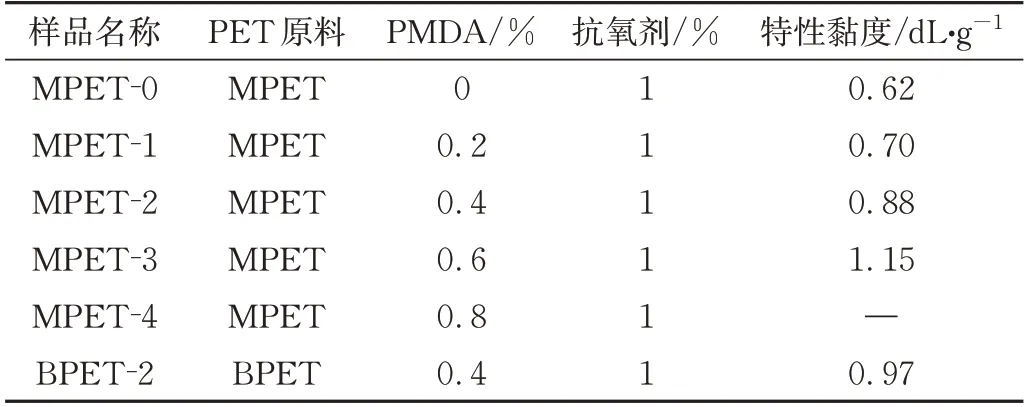

表1 样品配方Tab.1 Formula of the samples

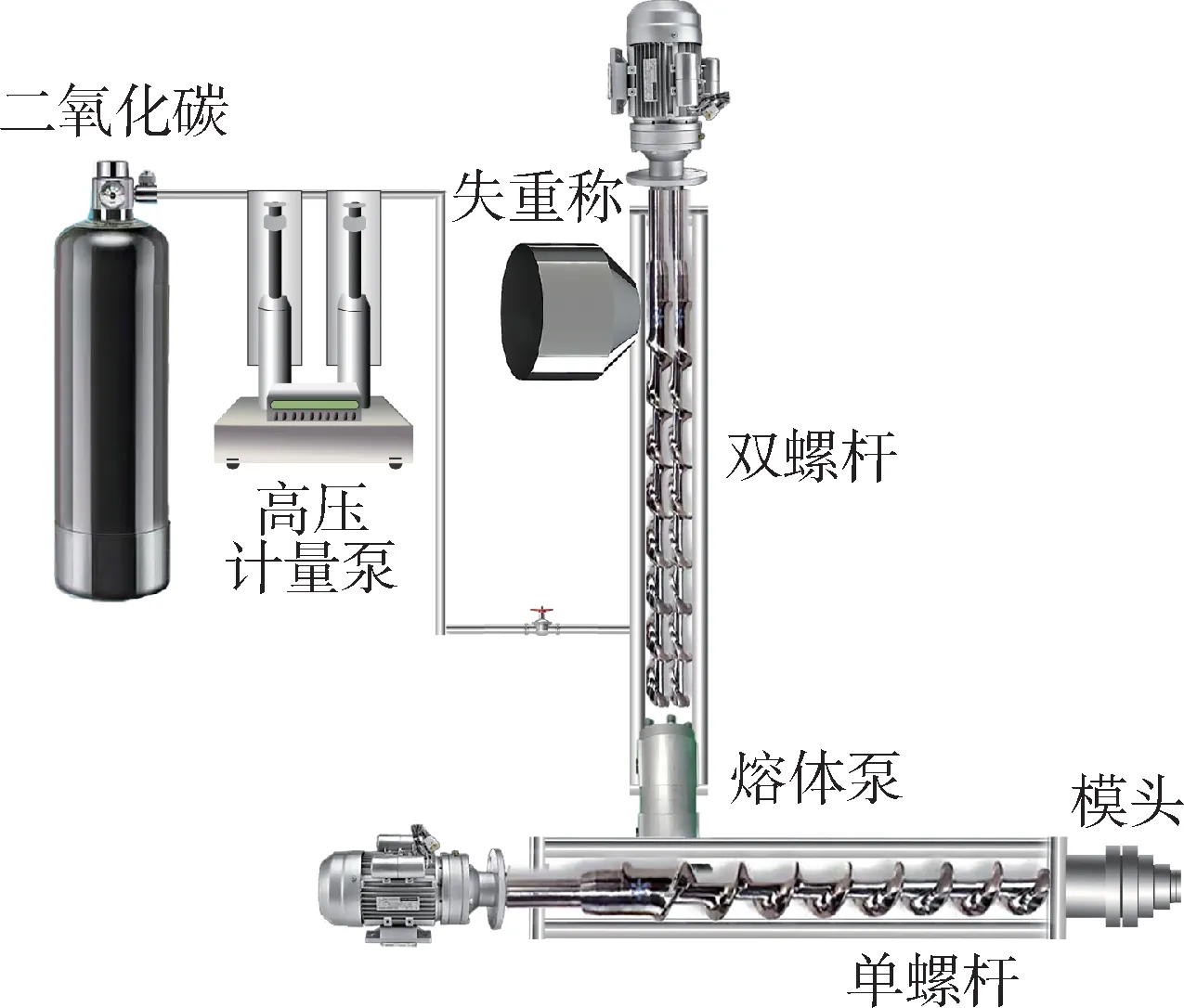

超临界CO2挤出发泡PET 样品制备:在如图1所示双阶挤出发泡系统中实现反应改性-挤出发泡一体化,在反应挤出改性配方的基础上增加2 %表面活化处理的滑石粉作为成核剂,PMDA含量控制在0.2 %~0.5 %以保证挤出发泡过程顺利进行,根据PMDA 含量和PET 原料将挤出发泡样品分别命名为MPETP2、MPET-P3、MPET-P4、MPET-P5 和BPET-P2;预混好的原料从失重称加入双螺杆,进气位置位于双螺杆第6区,设定进气量为0.1 kg/h,失重称喂料量设置为5 kg/h,双螺杆转速为85 r/min,单螺杆转速为5 r/min;注气后PET 与CO2在螺杆内混合形成均相系统,在模头处挤出后经历快速的压力降引起聚合物/CO2体系的热力学不稳定状态,从而引发气泡的成核生长,经自然冷却固化后形成稳定的泡沫材料;双阶挤出发泡系统的双螺杆段各温区设置为240 ℃(T1),280 ℃(T2),280 ℃(T3),280 ℃(T4),280 ℃(T5),280 ℃(T6),280 ℃(T7),以保证PMDA 与PET 反应的进行;在冷却单螺杆段通过逐步降低各段温度,制备不同熔体温度下的PET挤出发泡样品。

图1 双阶挤出发泡系统示意图[12]Fig.1 Schematic diagram of the two-stage extrusion foaming system[12]

1.4 性能测试与结构表征

特性黏度测试:按照国标GB/T 14190—2008进行测试,溶剂采用质量比50/50的苯酚和1,1,2,2-四氯乙烷;称取(0.125±0.005)g 样品(精确至0.1 mg),加入25 mL 溶剂并在90 ℃下充分溶解;在25 ℃恒温水浴下采用内径为0.84 mm 的乌氏黏度计分别测量溶剂和待测PET 样品的流出时间,特性黏度(η,dL/g)由式(1)及式(2)计算得出:

式中ηsp——参比黏度

t1——溶液流经时间,s

t0——溶剂流经时间,s

c——溶液浓度,g/(100 mL)

红外分析:采用FTIR 表征改性PET 制备过程中反应的完成情况,样品与KBr 粉末进行共研磨并压制成片,测定了PMDA、MPET 原料以及改性MPET 在波数4 000~400 cm-1范围内的红外光谱;

流变行为分析:采用流变仪对各样品进行动态剪切流变测试,测试前先用热压机将样品热压成直径35 mm,厚度2 mm 的圆片用于35 mm 平板夹具进行流变测试;测试模式选择恒定应力为10 Pa 以确保样品处在线性黏弹区内,测试温度为260 ℃,测试范围从100 rad/s 至0.1 rad/s,记录储能模量、损耗模量、复数黏度等参数随剪切频率的变化;拉伸流变测试同样采用上述流变仪,使用单轴拉伸流变组件进行样品拉伸黏度的测试,样品热压成20 mm×10 mm×1 mm 的矩形片,在温度为260 ℃,拉伸应变速率为0.1、0.3、0.5 s-1下分别进行拉伸流变测试,流变测试过程均在氮气氛围保护下进行;

发泡样品分析:样品的表观密度采用密度仪进行测量,其原理为阿基米德排水法;发泡样品的发泡倍率(Rv)定义为样品未发泡前密度(ρ0,g/cm3)与发泡后样品密度(ρf,g/cm3)之比,如式(3)所示:

采用SEM 对PET发泡材料泡孔形貌进行表征;将发泡样品浸泡在液氮中进行冷却,并快速脆断以保证泡沫截面的规整性;测试前需在真空环境下对样品截面喷涂1 层铂以增强导电性便于观测;通过SEM 观察泡孔形貌,采用Image-pro plus 6.0 软件对泡孔进行分析,泡孔平均直径(Dcell)按式(4)计算,其中ni表示SEM照片中直径为di的泡孔的数量;

泡孔密度(N0,个/cm3)为单位体积PET 发泡样品内部存在泡孔的数量,通过式(5)计算,其中ncell表示在SEM拍摄面积(A,cm2)内的泡孔总数。

2 结果与讨论

2.1 长链支化改性过程

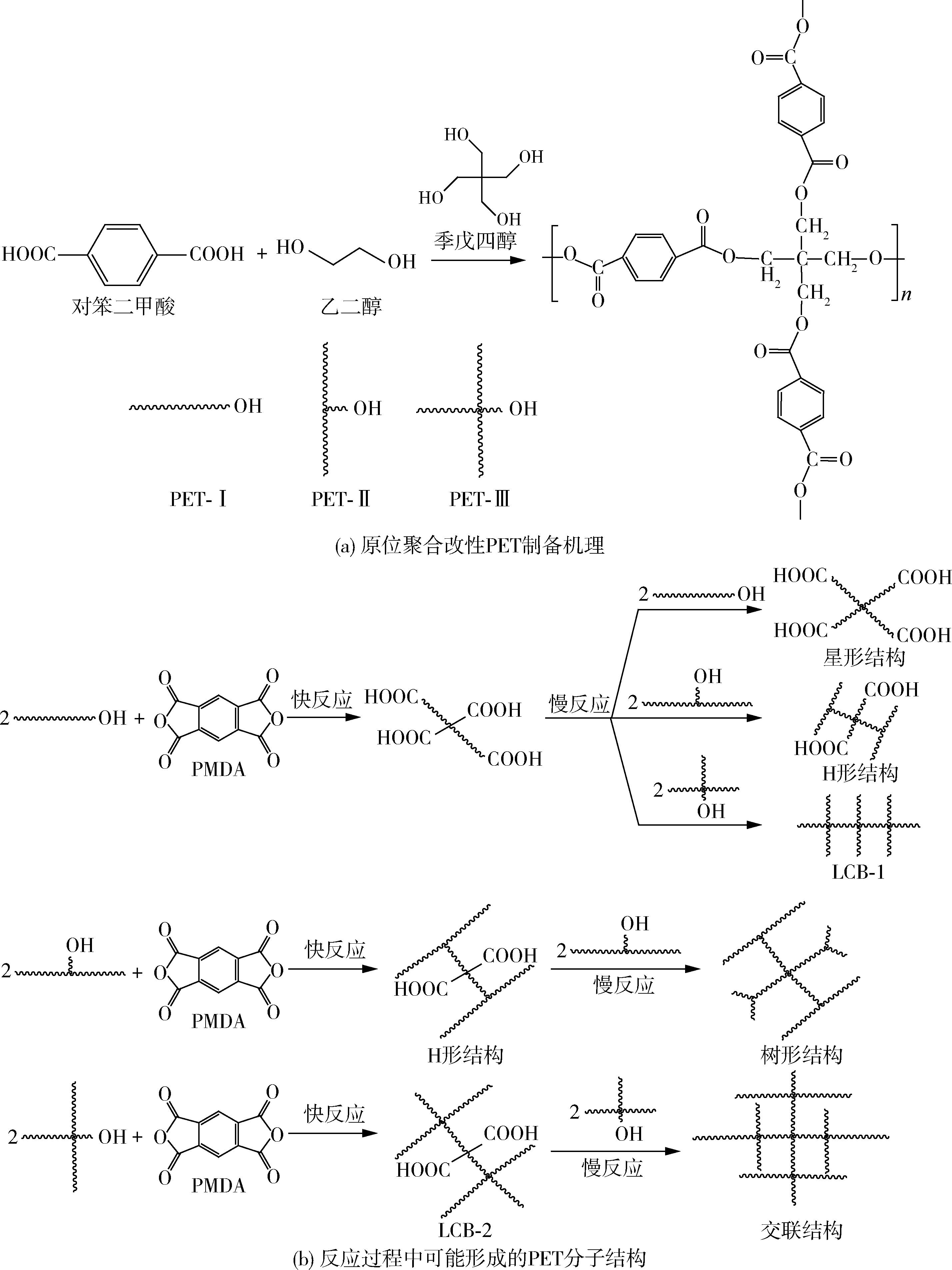

PMDA 作为一种双酸酐类的扩链剂,在PET 的加工温度下能够迅速与PET 的端羟基进行反应。其与PET 分子链的反应过程机制如下:第一步的反应为2个PET 分子链的端羟基与PMDA 的酸酐基团进行反应,形成线性的长链化结构,同时酸酐反应完成后生成2个羧基;随着反应时间的进行,在理想情况下,反应生成的羧基可以继续与PET 分子链的端羟基发生反应,最终1 个PMDA 分子能够连接4 条PET 分子链,形成长链支化结构。根据文献的相关报道[13],采用PMDA进行改性的PET 表现出了与线性PET 原料相似的支化因子,说明PMDA 改性主要以扩链形式存在,很难实现一个PMDA 分子上连接4 条PET 分子链的支化结构。

PET样品的FTIR谱图如图2所示,PET本身存在较多酯基,MPET 与PMDA 反应所形成的酯基并不能形成新峰,因此MPET 与通过PMDA 扩链改性的其他样品在特征峰上没有明显差异。PMDA 含有酸酐基团,1 858 cm-1和1 771 cm-1为PMDA 羰基的伸缩振动峰,而在MPET的谱图中该处红外光谱峰消失,以此可认为PMDA与PET分子链发生了反应。

图2 PET样品的FTIR谱图Fig.2 FTIR spectra of the PET samples

由于MPET 在酯化反应阶段加入了PENTA,在PET 分子链上引入了支化结构,这些支化结构分子链在与PMDA 发生扩链反应后,可直接形成长链支化结构,其反应机理以及可能产生的分子结构如图3所示。PENTA 的加入使得MPET 存在PET-I、PET-II、PETIII 3 种不同分子链,PET 优先与PMDA 的酸酐官能团反应生成长链化分子、H 形长链分子结构以及LCB-2的长链支化结构;随着反应时间的进行以及PMDA 浓度的提高,反应后PMDA 剩余2 个羧基能够继续攻击PET 分子链羟基,从而形成四臂星形结构、类H 形结构、树状结构,甚至形成交联结构。特性黏度能够定性描述聚合物平均分子链长度,如表1所示,PET 平均分子链长度随着扩链剂PMDA 含量的增加而上升,MPET-4 在测试中产生凝胶,说明其分子链内部存在交联结构,无法测得其特性黏度。

图3 长链支化PET反应机理示意图Fig.3 Scheme of reaction mechanism of long-chain-branched PET

2.2 不同PET样品的流变行为

2.2.1 PET的动态剪切流变特性

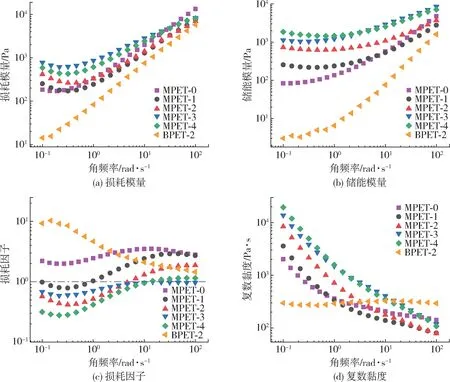

聚合物不同的分子链结构具有不同的动态剪切流变特性。通过测试不同PET样品在熔融态下的流变性质可以表征不同PET 样品的熔体黏弹性。图4(a)和(b)为损耗模量及储能模量随角频率变化的趋势。由图可知,随着PMDA 含量的增加,低频区的储能模量和损耗模量均得到了显著提高,表明PET 熔体的黏弹性行为从类液体状态逐步转变为类凝胶状态,熔体强度得到提高,且熔体弹性提升更为明显。MPET-1 的储能模量也得到明显提高,说明原位改性PET 本身提供的支化位点在扩链剂含量较低的情况下也能引入一定长链支化结构。

图4 260 ℃下扫描区间0.1 rad/s 至100 rad/s内PET样品的流变行为Fig.4 Rheological behavior of PET samples at 260 ℃ in the frequency range between 0.1 rad/s to 100 rad/s

图4(c)为不同PET 样品的损耗因子与角频率的变化关系,原料PET 的损耗因子在测试范围内大于改性后样品的损耗因子,tanδ代表损耗模量与储能模量之比,其值越低其弹性响应则越明显。MPET-3 和MPET-4 在测试范围内基本都低于1,说明其出现类凝胶的性质。Malone[14]等使用损耗因子来衡量树脂的可发泡性,他们认为最终发泡产品的性能(发泡密度和平均泡孔尺寸)与发泡温度下1 rad/s 的损耗因子有关,1 rad/s 下损耗因子越低,发泡材料可发性越高[15]。其可发性因子(F)见式(6),可以看到MPET-0至MPET-4 在1 rad/s 下损耗因子逐渐下降,证明改性样品发泡性能得到提高。

图4(d)显示了不同PET 样品的复数黏度与角频率的关系。MPET-0 在整个频率扫描区间内也出现了剪切变稀现象,证明原位多元醇改性使其具备一定支化结构。改性PET在测试范围内呈现明显的剪切稀化行为,且随着PMDA 含量的提高而更加显著。其中MPET-3 和MPET-4 具有着最高的复数黏度分布,高含量的PMDA 扩链剂的加入能够在PET 内形成长链支化结构,从而引起的分子链之间的显著缠结,使得分子链松弛过程推迟,熔体复数黏度急剧上升。BPET是目前PET 挤出发泡产业化生产中常用的PET 原料,其分子链呈线性,经0.4 % PMDA 改性后,样品的储能模量和损耗模量远低于MPET 改性的样品,甚至低于未改性处理的MPET-0;同时其复数黏度在测试范围内未表现出剪切稀化现象,与牛顿流体特征相符合,因此PMDA与BPET的反应以链增长为主。

聚合物松弛时间谱常用于分析聚合物分子链结构。基于剪切频率及分子链拓扑结构,聚合物应力松弛机制可分为蠕动、原始轨迹波动和约束释放。线性聚合物的松弛机制主要是蠕动,对于长链支化结构聚合物,支化位点的存在阻碍分子的蠕动,其松弛机制主要为波动和约束释放[16]。连续松弛时间谱根据式(7)和式(8)计算:

式中ω——角频率,rad/s

λ——松弛时间,s

G'(ω)——储能模量,Pa

G″(ω)——损耗模量,Pa

H(λ)——松弛强度,Pa

由图5 可知MPET-0 样品由于较低的支化程度呈现出蠕动的松弛机制,整体松弛时间较短;当松弛时间大于0.9 s时,改性PET样品松弛机制则由分子链的纠缠占主导,松弛时间的延长说明分子间缠结程度得到了提高,能够抑制外力下的分子链松弛过程。

图5 PET样品松弛时间谱Fig.5 Relaxation spectra of the PET samples

2.2.2 PET的拉伸流变特性

拉伸流变测试也是探究聚合物分子结构的方式,在单轴拉伸过程中,聚合物的支化结构会阻碍分子链沿拉伸方向的形变,出现瞬态拉伸黏度骤然升高,这种现象为聚合物熔体的应变硬化行为。不同拉伸速率下PET 样品的瞬态拉伸黏度如图6所示(为便于数据比较,不同PET 样品的曲线乘以指示值处理)。在0.1、0.3、0.5 s-1拉伸速率下MPET样品均出现不同程度应变硬化现象。常规的线性PET分子由于过低的拉伸黏度,无法完成测试[17]。BPET-2在整体测试过程中没有出现明显的应变硬化现象,表明其支化结构有限。MPET-0的应变硬化行为表明MPET原料具备一定的支化结构,在此基础上加入PMDA为PET分子链引入更复杂的拓扑结构,尤其在MPET-3和MPET-4表现出更强的应变硬化行为,在发泡过程中泡孔的生长伴随着聚合物熔体的拉伸,显著的应变硬化行为能够增强泡孔抗破裂能力,阻止泡孔聚并,维持泡孔稳定生长。应变硬化因子(XE)常用于定量描述材料应变硬化效果,由式(9)确定:

图6 PET样品在不同拉伸速率下的拉伸流变行为Fig.6 Elongational rheological behavior of the PET samples at different elongation rates

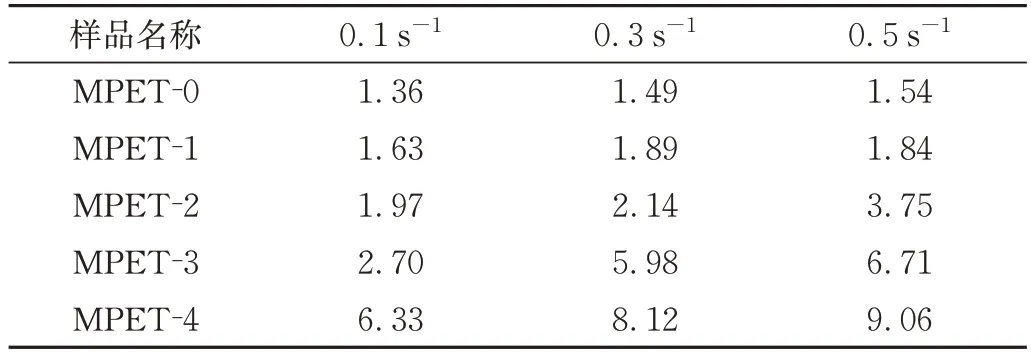

表2 列出了Hencky 应变为3 时不同拉伸速率对应的XE。所有样品XE均大于1,且随着拉伸速率的增加而增加。根据文献报道,在多种具有长链支化结构的聚合物中均存在XE随拉伸速率增加而增加的现象[17-19],因此可认为MPET-2,MPET-3,MPET-4 分子链缠结程度较高,具有良好的支化结构。

表2 PET样品在不同拉伸速率下的XETab.2 XE of PET samples at different stretching rates

2.3 不同PET的挤出发泡行为

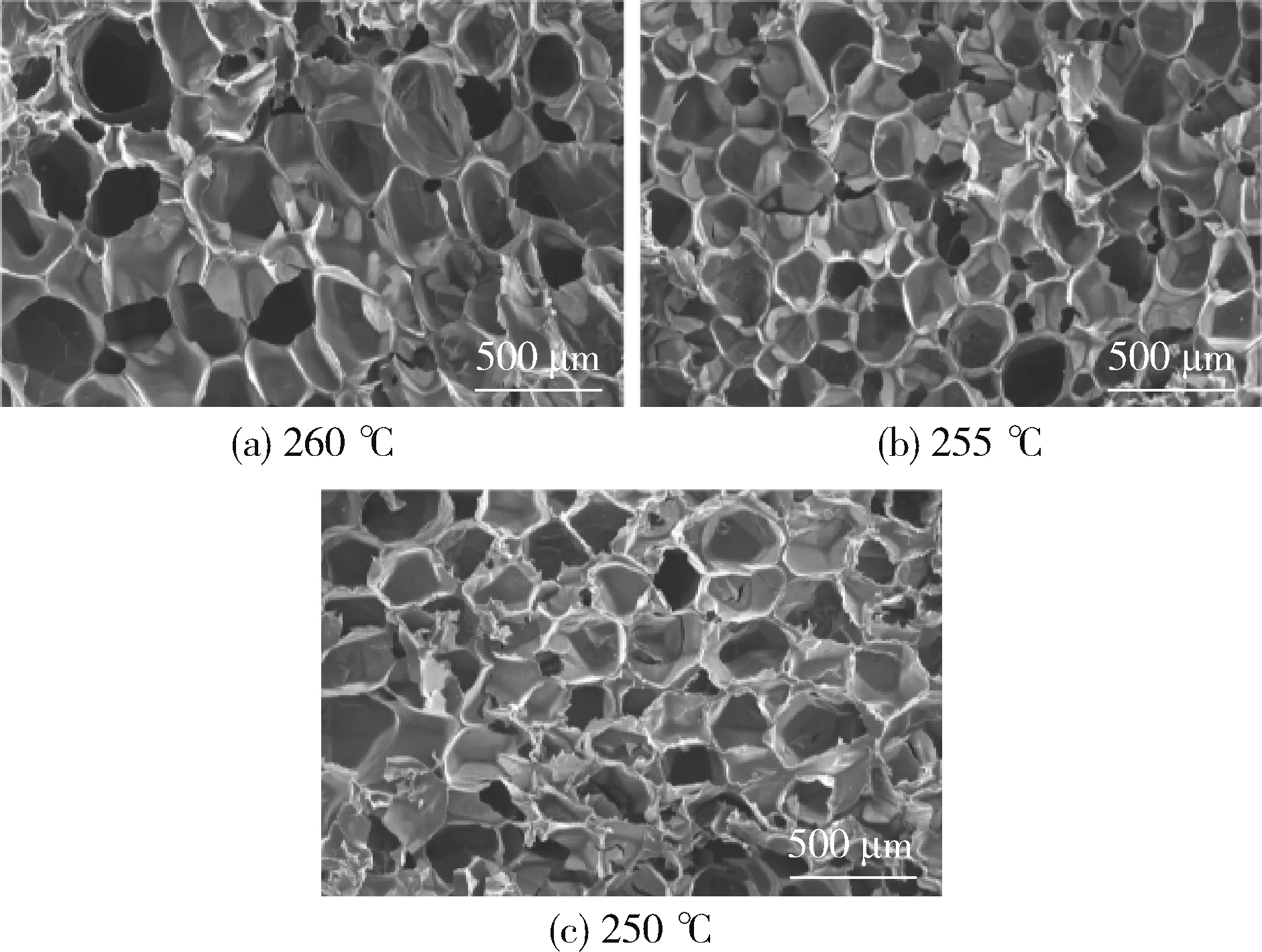

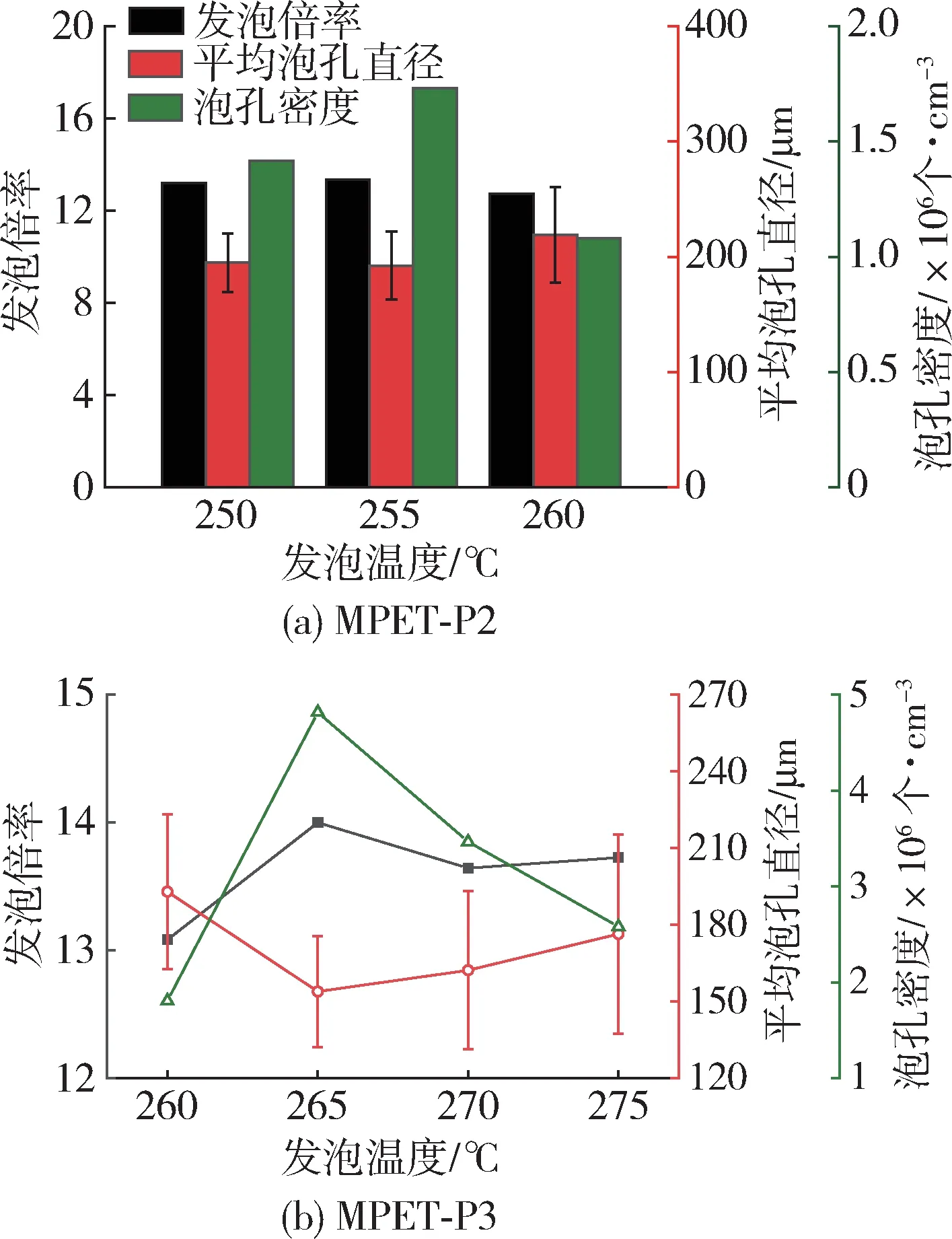

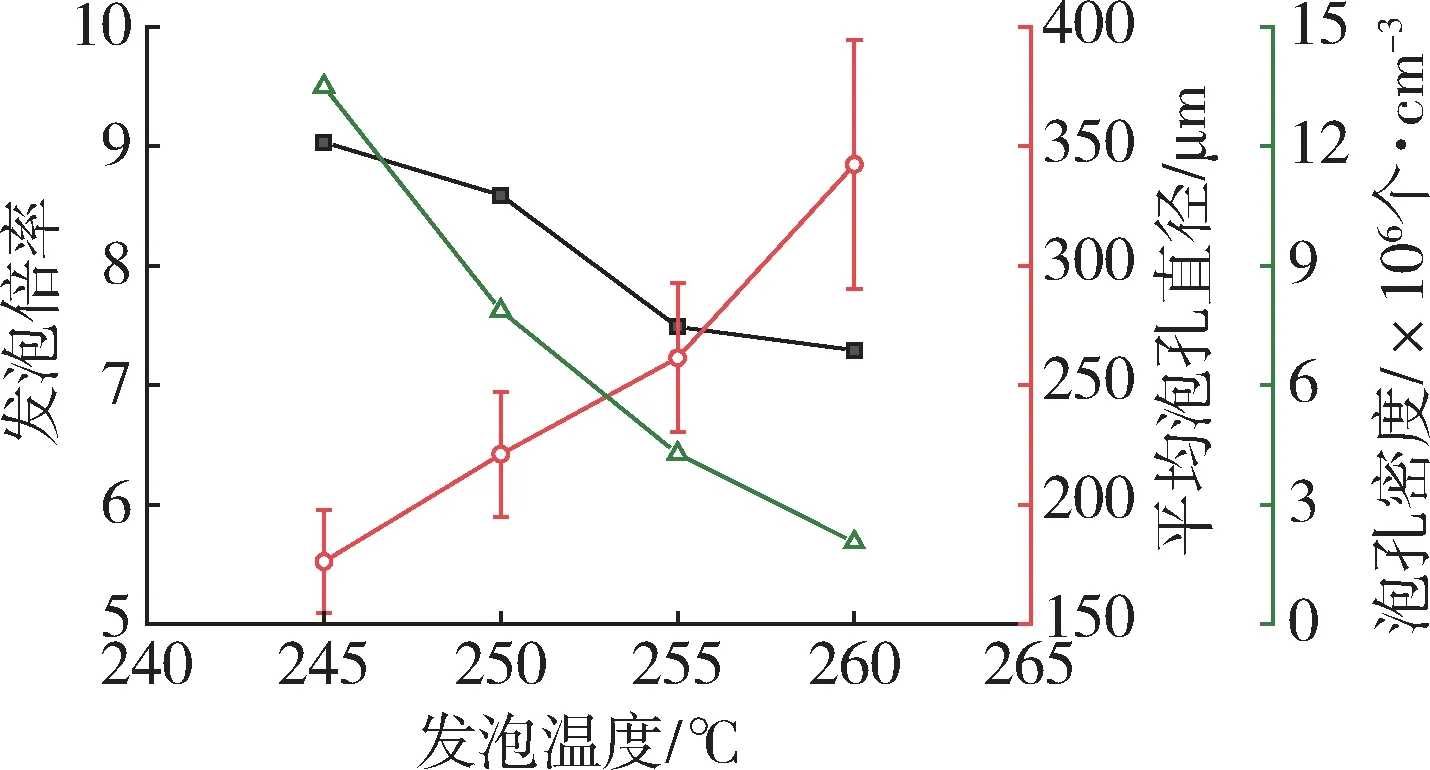

MPET-P2 借助单螺杆和静态混合器的有效降温,当熔体温度处于250~260 ℃区间内,能够稳定制备挤出发泡材料。如图7所示,260 ℃下MPET-P2 的熔体黏弹性较低,大量CO2逸出引起聚合物基体的拉伸应变,使得泡孔出现一定程度的破裂。伴随着发泡温度的降低,熔体流动性的下降,体系压力增高,促进了泡孔成核。由图8(a)可知,255 ℃下MPET 发泡效果最优,倍率为13.3 倍,平均泡孔直径为192.4 μm,泡孔密度为1.73×106个/cm3。

图7 不同模头温度下MPET-P2的SEM照片(×50)Fig.7 SEM images of MPET-P2 at different temperature(×50)

图8 不同温度下挤出发泡PET的平均泡孔直径、泡孔密度和发泡倍率Fig.8 Average cell diameter,cell density and expansion ratio of PET extrusion foams at different temperature

相较于MPET-P2,MPET-P3 分子拓扑结构更为复杂,因此在更高的熔体温度下能够保持一定的熔体强度,从而形成发泡材料。如图9所示,MPET-P3在挤出发泡温度区间内均呈现出清晰完整的泡孔壁。较高发泡温度下熔体强度低,引起泡孔破裂和聚并,在图9(a)和(b)中出现具有明显的大小孔分布。275 ℃下MPET-P3 的泡孔密度较低,一方面是由于泡孔聚并导致数量下降,另一方面因为较高温度下体系压力较低,系统过饱和度不高导致临界半径较高,成核壁垒大,因此泡孔密度的下降。从275 ℃降温至265 ℃的过程中伴随着体系压力的增大,CO2的溶解度增大;同时降温引起熔体强度的升高能够抵抗泡孔的破裂,因此平均泡孔直径下降,发泡倍率、泡孔密度增加。MPET-P3在265 ℃下有最佳发泡效果,泡孔密度达4.81×106个/cm3,孔径低至153.9 μm,发泡倍率高达14.0 倍,均高于文献所报道PET 的scCO2挤出发泡的发泡倍率。当温度降低至260 ℃时,PET 熔体流动性下降,挤出发泡系统压力增高,熔体在流经静态混合器后,产生了极大的压差,表明在挤出机内发生了提前成核生长,在经过模头后泡孔进行二次生长,从而导致平均泡孔直径增大至193.0 μm。

图9 不同模头温度下MPET-P3的SEM照片(×150)Fig.9 SEM images of MPET-P3 at different die temperature(×150)

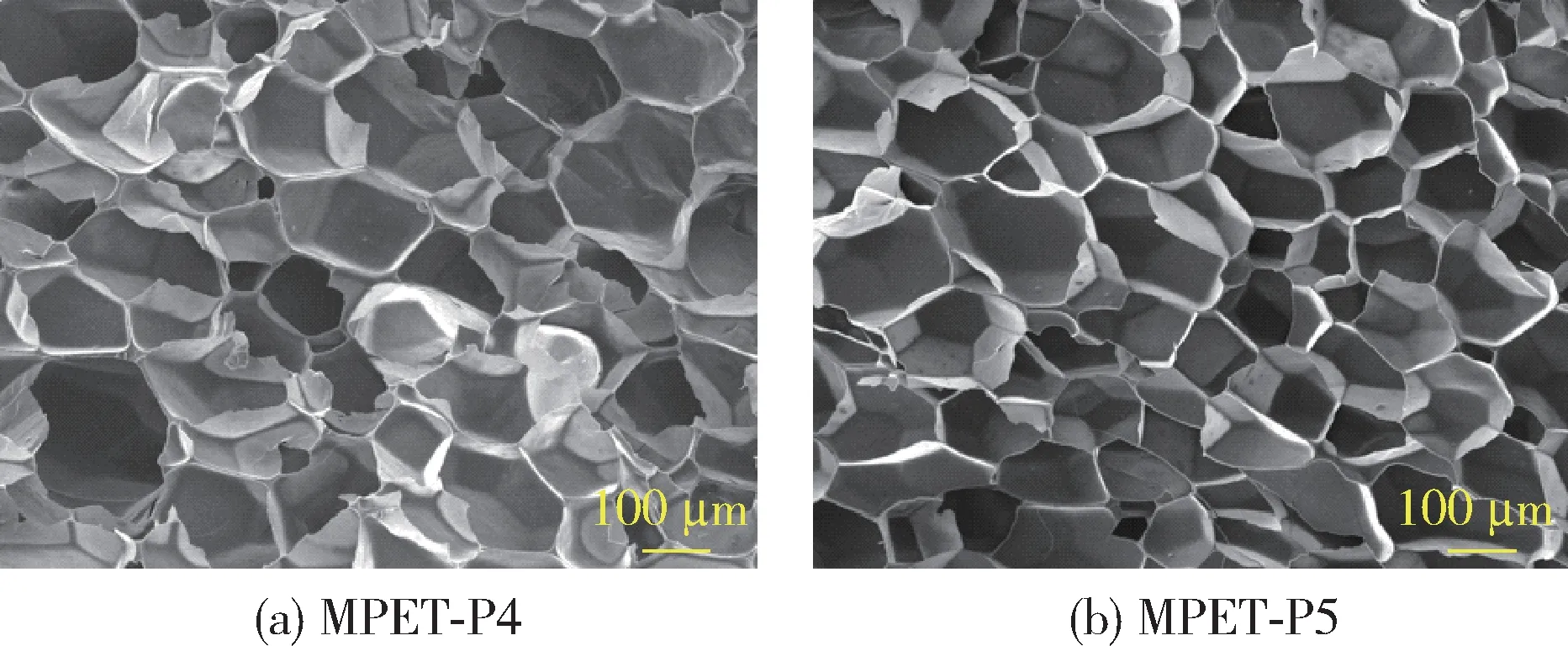

对采用更高PMDA 含量进行改性的MPET 进行挤出发泡实验,由于长链支化程度的提高,熔体的高黏弹性在螺杆内呈现出较高压力,高支化结构的MPETP4 和MPET-P5 在挤出发泡机内部流动性差,仅在熔体温度为290 ℃时制备了挤出发泡材料,无法进一步探讨其他熔体温度下的发泡效果。如图10所示,由于熔体流经静态混合器时产生了明显的压力降,引起泡孔的提前成核及生长,当熔体离开模头时发生二次压降并继续促进泡孔成核生长。提前成核生长的泡孔在二次降压后进一步生长,因此形成了较大的泡孔,而在离开模头时进行才成核生长的泡孔,由于较高的熔体强度具有较小的泡孔直径,不同的成核生长模式最终导致不均匀的泡孔形貌。MPET-P4及MPET-P5的平均泡孔直径较MPET-P3 明显下降,分别为115.2 μm 和120.3 μm,其泡孔密度也明显提高,分别为6.35×106个/cm3和8.69×106个/cm3,其发泡倍率分别为12.0 倍和13.3倍。

图10 290 ℃下PET挤出发泡材料的SEM照片(×100)Fig.10 SEM images of PET extrusion foams at 290 ℃(×100)

图11 为BPET-P2 在不同温度下制备的挤出发泡材料,熔体强度较低使得模头温度降至260 ℃才能实现发泡材料的制备。图12 为BPET-P2 挤出泡沫的泡孔形貌参数,在发泡窗口内发泡倍率最高为9.0 倍,进一步证明了原位醇改性PET 原料在制备高倍率PET 挤出发泡材料方面的优势。

图11 不同模头温度下BPET-P2的SEM照片(×50)Fig.11 SEM images of BPET-P2 at different die temperature(×50)

图12 不同温度下BPET-P2挤出发泡材料的平均泡孔直径、泡孔密度和发泡倍率Fig.12 Average cell diameter,cell density and expansion ratio of BPET-P2 extrusion foams at different temperature

3 结论

(1)以具有支化结构的多元醇原位聚合改性PET为原料,PMDA 为扩链剂进行反应挤出改性能够实现长链支化PET的可控制备;

(2)相较改性BPET 样品,具有长链支化结构的改性MPET的复数黏度、储能模量、损耗模量得到大幅度提升,熔体黏弹性得到改善;长链支化结构带来的分子缠结效应提升了熔体抗形变能力,更为明显的应变硬化现象有利于抵抗泡孔生长的拉伸应力,有利于PET的发泡过程;

(3)采用0.2 % PMDA 改性的MPET-P2 样品在255 ℃熔体温度下可以稳定制备发泡倍率为13.3 倍,平均泡孔直径192.4 μm,泡孔密度为1.73×106个/cm3的泡沫,而采用0.3 % PMDA 的MPET-P3 在熔体温度为265 ℃下稳定制备发泡倍率为14.0 倍,平均泡孔直径为153.9 μm,泡孔密度4.81×106个/cm3的PET挤出发泡材料,实现了scCO2下高倍率PET 挤出发泡材料的可控制备。