氯化聚乙烯及专用料的研究进展

万艳红

(中国石化北京化工研究院,北京 100013)

0 前言

CPE 是聚乙烯氯化取代反应后得到的含氯高分子化合物。氯原子无规分布在柔顺PE 分子链上使得CPE 产品具有一定的弹性以及较好的室温和低温韧性;分子链结构中的极性和非极性链段使得CPE 产品与各类极性或非极性的塑料或橡胶均具有良好的相容性;饱和的分子链结构使得CPE 产品具有优良的耐热性、耐寒性、耐候性、耐臭氧性、耐化学药品性、耐老化性和电绝缘性;分子中的极性氯原子使得CPE 产品具有良好的耐油性、阻燃性及自由着色性;CPE 产品对各类填料具有较高的充填性能[1-5]。

根据CPE 的含氯量和残余结晶度等性能差异,可以将CPE 产品分为树脂型CPE 和橡胶型CPE,二者区别在于树脂型CPE 含有部分残留晶区,橡胶型CPE 则均为无定形区[6]。根据CPE 的性质和用途可以将CPE产品分为塑料改性型CPE(A 型CPE)、橡胶改性型CPE(B 型CPE)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)阻燃及冲击改性型CPE(C 型CPE)和高氯化聚乙烯(PE-HC)4 大类。其中A 型CPE 主要应用于塑料门窗、防水卷材、聚氯乙烯(PVC)管材及板材等领域;B型CPE 主要应用于电线电缆领域,例如耐油平行软线的绝缘和纤维编织软线的绝缘,电器、车辆用软线和电缆的护套以及建筑用线的护套等;C型CPE 主要应用于ABS 的阻燃、冲击和加工改性等领域;PE-HC 主要应用于防腐和阻燃等多功能涂料领域[7-8]。

用于生产A 型、B 型和C 型CPE 的PE 原料分别为A 型、B 型和C 型CPE 专用料(简称A 型料、B 型料和C型料),均为高密度聚乙烯(PE-HD);生产PE-HC 的PE原料为相对分子质量较低的多支链低密度聚乙烯[8](PE-LD)。CPE 专用料品质特性直接关系到CPE 的生产和应用。CPE 专用料的粒径尺寸、粒径分布、堆积密度(BD)以及支化度、分子量及其分布、蜡含量是决定专用料性能的重要参数。制备专用料树脂的核心是高性能聚乙烯催化剂技术,具有良好颗粒形貌、窄粒径分布、高堆积密度、优异共聚性能的专用催化剂能够生产出性能优异的CPE 专用料,同时还能改善CPE 专用料生产装置的运行情况,降低装置物耗能耗。

1 CPE

1.1 PE氯化制备CPE的反应机理

PE氯化制备CPE的过程是PE与氯气或液氯发生自由基取代反应,使得PE 主链上的部分氢原子被氯原子取代的过程,其反应机理如图1所示。主要包括链引发、链传递和链终止三部分:Cl2在引发剂的作用下生成氯自由基(Cl·);Cl·进攻PE分子链上的C—H键,生成大分子自由基,随着Cl2源源不断地通入,自由基反应链不断转化传递,氯化反应持续进行;Cl2停止注入后,自由基之间相互碰撞反应终止。

图1 PE氯化的反应机理Fig.1 Reaction mechanism of PE chlorination

氯化反应的产物CPE 为乙烯单元、氯乙烯单元和1,2-二氯乙烯单元的三元共聚物,如图2所示。当氯含量非常高时,CPE 分子链中还会出现偏二氯乙烯的结构单元。根据自由基取代反应的机理可知,C—H 键的解离能越小,键均裂时吸收的能量越少,因此更容易被取代,由于叔氢的解离能(376.6 kJ/mol)相对最低,因此氯化反应优先发生在PE分子链的叔碳上[9-10]。

图2 CPE的基本结构单元Fig.2 Basic structural unit of CPE

PE 氯化的过程引入了极性氯原子,一定程度上破坏了PE 分子的规整性,因此增加了分子间距,随着氯化程度的增加,PE 的分子聚集态发生变化,晶区逐渐被破坏,PE 的晶区逐渐转变为松散的无定形区,CPE的形态也发生显著变化[11]。氯含量在15 %(质量分数,下同)左右时,CPE 为轻质塑料;氯含量在16 %~20 %时,CPE 呈弹性塑料状态;CPE 的氯含量超过25 %时,分子链逐渐呈现出橡胶特性;氯含量在25 %~50 %时,CPE为橡胶弹性体;氯含量达到35 %时,晶区几乎完全被破坏;氯含量超过45 %时,分子中氯原子比例大幅增加,分子间的范德华力增大,同时氯原子体积相对更大导致C—C 单键内旋转困难,进而导致分子链柔性下降[12],CPE 随之逐渐呈现出接近聚氯乙烯(PVC)的塑料特性,其脆性和硬度相应增加;氯含量在51 %~60 %时,CPE呈半弹性皮革状;氯含量在59 %~63 %时,CPE 为硬质塑料;氯含量在61 %~73 %时,CPE为耐燃玻璃状脆性塑料[13-15]。

1.2 CPE的生产方法

当前国内市场上CPE的生产方法主要有悬浮氯化法和气固相氯化法2 种,其中悬浮氯化法是生产CPE的主流工艺,应用的装置数量最多。气固相法工艺流程节能环保,研发和应用的前景较好。

1.2.1 悬浮氯化法

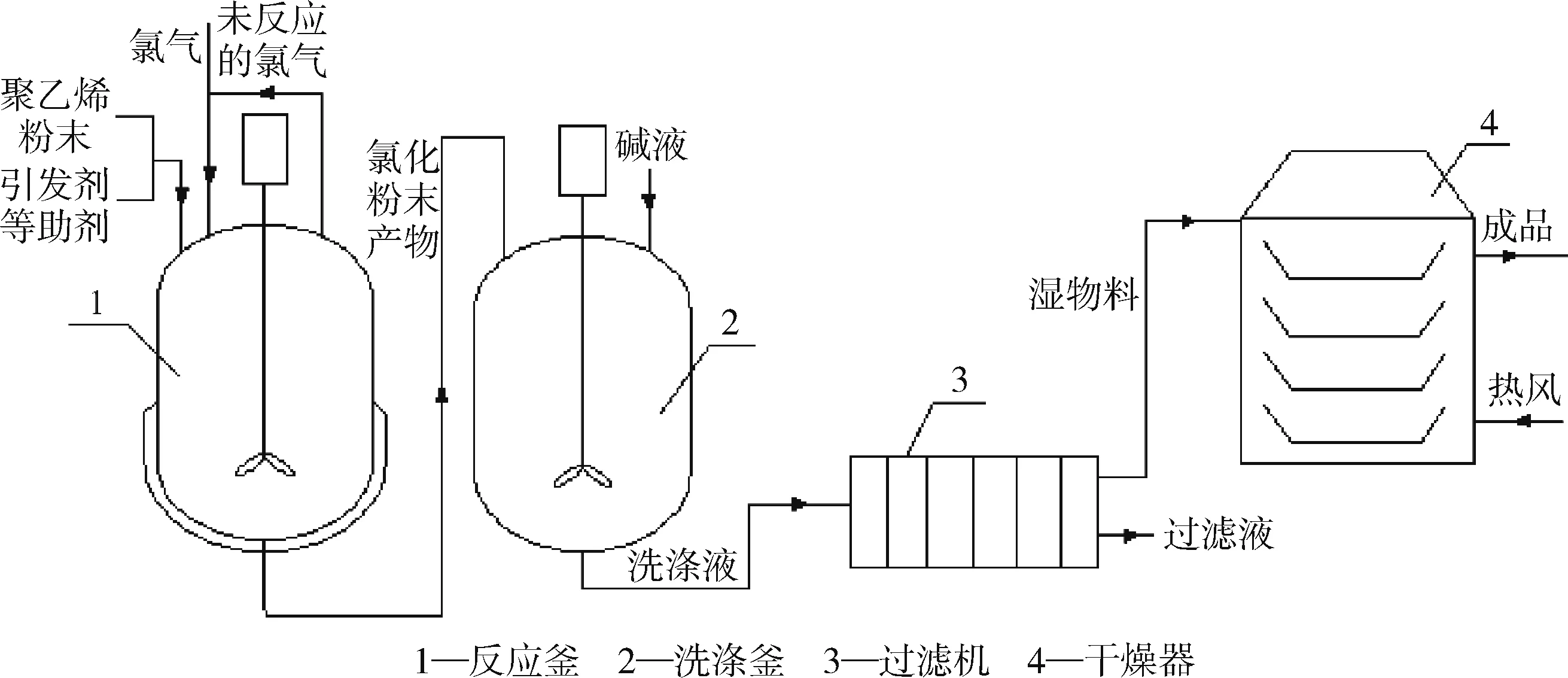

悬浮氯化法是将PE 悬浮在介质(如水或稀盐酸)中,在引发剂作用下通入Cl2进行氯化反应。悬浮法的生产工艺流程示意图如图3所示。根据PE氯化反应的工艺机制条件需求,悬浮法CPE的主要设备包括:氯化反应釜、洗涤和过滤设备、中和反应釜、离心机、干燥器和控制系统等。其中为提高耐酸性,氯化反应釜和中和反应釜需采用耐酸搪瓷釜或耐酸合金釜;为确保氯化反应的正常进行,氯化反应釜的耐压能力需达到0.6 MPa 以上;为确保离心分离后物料湿含量足够低且无明显滤饼,离心机往往采用螺旋沉降离心机、卧式刮刀离心机和三足式离心机等;为同时达到干燥和节能的目的,干燥器多采用气流-沸腾床联合干燥机组[16]。

图3 悬浮法工艺流程示意图Fig.3 Schematic diagram of suspension method process

当前国内市场上悬浮氯化法的生产方法主要有水相悬浮氯化法和盐酸相悬浮氯化法2种[17]。

(1)水相悬浮氯化法

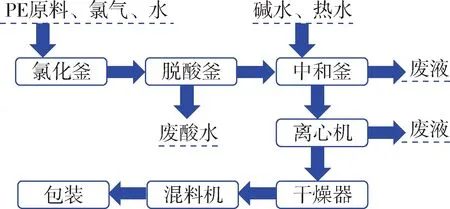

水相悬浮氯化法(水相法)由德国赫司特公司于1960年开发成功[18],目前我国部分厂家采用该方法进行CPE 的生产。如图4所示,该方法的主要步骤为:将PE 树脂粉料粒子分散到悬浮剂去离子水中(PE 在悬浮液中含量在5 %~20 %),然后加入防黏剂、溶胀剂、引发剂、分散剂、抗静电剂和消泡剂等,随后在搅拌条件下加压通入氯气进行氯化,达到目标所需的氯含量后,进行脱酸、水洗、加碱中和,脱除废液、热水洗涤和离心脱水等工序,最终干燥得到CPE成品[1]。

图4 水相法生产工艺图Fig.4 Schematic diagram of production process of water-phase method

该方法具有操作平稳、产品含量稳定、氯气利用率高、后处理简便、产品质量优良、生产成本低、设备投资少以及适于大规模生产的优点。不足之处在于大量副产物稀盐酸难以回收利用,需引入碱或石灰等组分进行中和后方可排放,因此增加了生产成本,同时该方法废水排放量较大,设备腐蚀严重,且CPE制品易变色。

(2)盐酸相悬浮氯化法

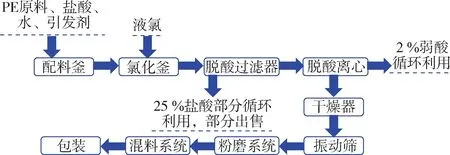

盐酸相悬浮氯化法(酸相法)为水相法的改进版本,同样由德国赫司特公司开发,目前我国部分厂家采用该方法进行CPE 的生产,使用该方法进行生产的领军企业为潍坊亚星化学公司,该公司拥有全球最大的60 m3搪瓷氯化反应釜。如图5所示,酸相法的主要步骤为:在配料槽中将PE 树脂粉料粒子与20 %左右的盐酸混合配制为盐酸相悬浮液,随后将悬浮液转移至氯化釜,向氯化釜中通入液氯进行氯化反应,待氯化反应完成后,经过平面转盘真空过滤机连续脱酸,脱酸后的湿料连续进入离心机,经干燥处理得到CPE成品。

酸相法作为目前国内较为先进的CPE 生产方法,与水相法相比,该方法去除了水洗和碱洗两道工序,节水节能降耗明显,得到的CPE产品白度高、氯含量均匀且制品不含盐;由于氯化过程使用的是液氯,可以避免出现氯气对反应釜的气蚀情况,进而大幅提高了反应釜的使用寿命;含量25 %的副产物盐酸能够循环回收利用,废水排放量较小,工序更加高效环保。但是酸相法工艺对设备耐腐蚀的要求较高因而投资偏高[19]。

(3)水相和盐酸相结合氯化法

针对水相法水洗脱酸耗水量大以及盐酸相法脱酸离心所得浓度2 %的稀酸无法回收的不足,唐爱明开发出一种CPE 水相和盐酸相结合的废水零排放工艺[20]。如图6所示,该工艺是将来自离心机的一定量浓度2 %稀酸和来自过滤器的少量浓度25 %的浓酸加水混合配制成6 %~8 %的盐酸,将前述6 %~8 %的盐酸重新用作氯化投料的悬浮介质并进行氯化取代反应,氯化结束经过滤后能够得到浓度16 %的浓酸,而16 %的浓酸正是盐酸相氯化法的投料介质,再次循环生产过滤得到的浓度25 %浓酸既能用于生产聚合氯化铝又能进一步提浓至31 %直接出售,因而水相和盐酸相结合氯化法具有一定使用意义。

图6 水相法和酸相法结合法生产工艺图Fig.6 Schematic diagram of production process of water phase and acid phase combining method

1.2.2 气固相氯化法

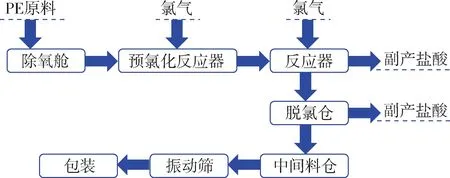

气固相氯化法(固相法)一般用氯气或氯气/氮气的混合气作为氯化剂,用季铵盐作为抗静电剂,对PE树脂粉料粒子进行氯化,氯化产物经碱液洗涤、干燥后得到CPE 成品[21],其简易流程如图7所示。固相法在完全干燥的反应环境中进行,因此对设备的腐蚀性小,后处理工艺相对简单,且固相法既适用于PE-HD 的氯化,也适用于PE-LD 的氯化,但是PE-LD 氯化之前,须将PE-LD 经过特殊处理,使其溶胀后方可氯化。鉴于固相法的前述优势,该方法逐渐成为国内外PE 氯化改性的重要研究方向。固相法的不足之处在于生产规模普遍较小且生产控制领域仍存在一定问题,因此目前国内应用相对偏少[22]。

图7 气固相法生产工艺图Fig.7 Schematic diagram of production process of gas-solid method

根据氯化釜的具体形式,固相法分为搅拌床气固相氯化方法和沸腾床气固相氯化方法2 种生产方法。搅拌床气固相氯化方法(搅拌床法)的主要步骤为:将PE 树脂粉料粒子以固相形式投入搅拌式反应釜中,在搅拌状态下通入氯气,最终获得含氯量不等的CPE 成品。该方法与悬浮氯化法相比,工艺流程简单,投资成本更低,对环境污染显著降低。不足之处是产能扩大困难,氯气与PE 粉料接触相对不够充分,同时传热传质效果不够,存在黏结和焦化的风险。图8为搅拌床法工艺流程示意图。沸腾床气固相氯化工艺(沸腾床法)的主要步骤为:在沸腾床反应器中使PE 树脂粉料粒子悬浮于氯气气流之中,使用引发剂引发并在一定温度下进行氯化反应,最终得到CPE成品。相对搅拌床法,使用该方法能够确保氯气与PE 粉料更充分地接触,传质和传热效果也有了大幅提升,增大沸腾床氯化反应器的直径即可实现产能的扩大。不足之处在于反应撤热能力仍需提高,CPE 成品中氯分布的均匀性仍需完善。图9 为新疆天业有限公司的气固相法CPE 循环流化床(沸腾床)反应器[23]。

图8 搅拌床法工艺流程示意图Fig.8 Schematic diagram of production process of stirred bed method

图9 沸腾床气固相法反应器Fig.9 Reactor of fluidized bed gas-solid method

针对前述气固相反应因撤热能力不足易导致CPE产品超温黏结的风险,新疆至臻化工工程研究中心有限公司[24]通过添加溶胀剂和混合分散剂对原料PE 进行处理,较好地解决了低温氯化不均匀进而导致高温易黏结的问题,且所用助剂无须回收,能够直接用于后加工。

1.3 CPE的应用

根据CPE 的性质和用途可以将CPE 产品分为A型CPE、B型CPE、C型CPE和PE-HC 4大类[25]。根据CPE 的含氯量和残余结晶度等性能差异,A 型和C 型CPE 属于树脂型CPE,B 型CPE 属于橡胶型CPE[26]。由于B 型CPE 多为饱和橡胶,因此B 型CPE 又称氯化聚乙烯橡胶(CM)[27]。市场上常用CPE 的氯含量一般在25 %~70 %,该范围氯含量的CPE产品具有适中的强度和柔性以及较低的塑化温度和熔融黏度等一系列优良性能[28],因此其应用的领域日益广阔,通过与CPE共混、接枝、共聚及并用等方法能够将多种类型的聚合物改良为综合性能更优的材料,同时CPE 也能改善混炼困难聚合物的加工性能进而降低材料成本。

1.3.1 A型CPE

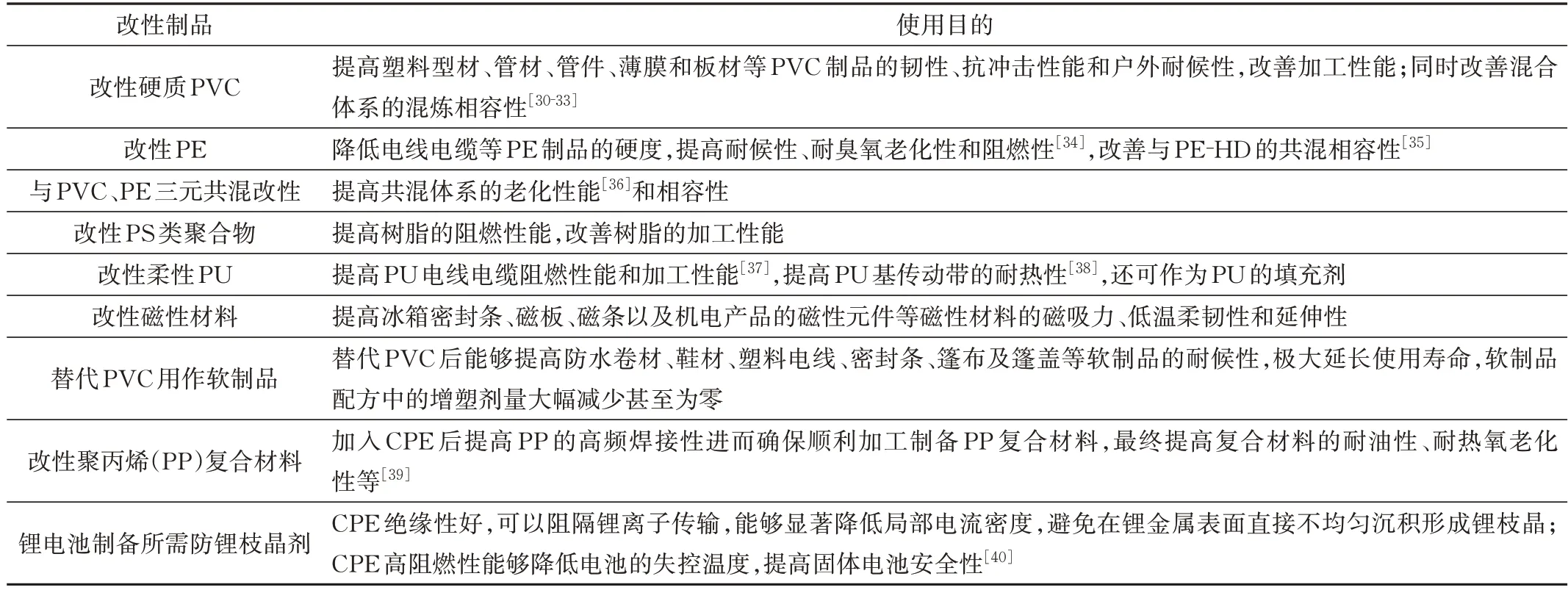

目前A 型CPE 约占国内CPE 市场总量的75 %,且绝大部分用作PVC的抗冲击改性剂;而在PVC抗冲击改性剂市场上,A 型CPE 同样发挥重要作用,其总需求量占比达到80 %以上[16,29],主要用作生产塑钢门窗的原料。A 型CPE 还可应用于改性PE、改性苯乙烯(PS)类聚合物、改性柔性聚氨酯(PU)、改性磁性材料等领域,具体情况如表1所示。

表1 A型CPE的改性制品及使用目的Tab.1 Modified products of A-type CPE and their usage purposes

1.3.2 B型CPE

门尼黏度是评价橡胶加工性能的一个重要指标,一般门尼黏度高的情况下,橡胶的硬度、强度、韧性和热稳定性均比较高,但是加工流动性较差,因此加工性能往往不理想;门尼黏度低的情况下,橡胶的加工流动性较好,但硬度、强度、韧性和热稳定性等性能较差[41]。

为保证B 型CPE 具有良好的橡胶性能,需要将原料PE 的晶区完全转化为无定形区,为达到这一状态,需要在更高的温度下确保氯化反应均匀(氯化温度不得高于原料PE 的熔点),进而使得B 型CPE 分子链上氯的分布极度分散[14]。同时B型CPE的氯含量不可过高也不可过低,氯含量过高时,极性大幅增强,弹性逐渐消失,此时性质趋近于PVC;氯含量过低时,晶区比例增加导致弹性消失,此时性质趋近于聚乙烯,2 种情况都会导致B 型CPE 的性能下降。因此B 型CPE 的氯含量一般为30 %~40 %。B 型CPE 可直接用于制备特种橡胶、改性橡胶以及制备ACS 树脂(丙烯腈和苯乙烯通过自由基聚合接枝到CPE上形成的接枝共聚物)或并用改性ACS树脂,具体应用情况如表2所示。

表2 B型CPE制备的制品及使用目的Tab.2 Products prepared by B-type CPE and their usage purposes

1.3.3 C型CPE

ABS作为通用的工程塑料,在家用电器、车用材料及工具制造等领域具有广泛的应用,上述领域对阻燃性能均具有严格的要求,因此ABS 的阻燃性能还需进一步提升;C 型CPE 不仅可以改善ABS 的阻燃性、冲击性、加工流动性以及热稳定性,还能确保ABS在燃烧时不发生垂直滴落,使用过程中还能一定程度减少阻燃剂的用量,C 型CPE 的优良性能使得其需求越来越广泛[54]。

潍坊亚星化学股份有限公司[55]为提高C型CPE的热稳定性,开发出一种新型C 型CPE 用稳定剂,C 型CPE 中混有该稳定剂后能够通过与氯化氢反应实现吸收氯化氢的效果,进而遏制CPE初期脱氯化氢速度,该稳定剂还能使得阻燃ABS制品具有良好的初期白度和长期热稳定性。

1.3.4 PE-HC

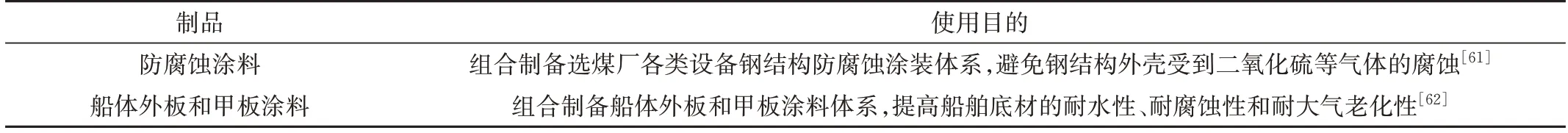

PE-HC 是将特种PE-LD 经过深度氯化,使氯含量达到60 %以上的含氯高分子化合物[56],该树脂对氧气、水蒸气及离子的渗透性极低(约为过氯乙烯和氯磺化聚乙烯树脂的1/2,为醇酸树脂的1/300-1/200)[57],能有效地阻挡腐蚀介质的渗透,确保底部材料能够得到良好的隔离保护作用,是防腐涂料的理想成膜物质,因而能够作为多功能涂料的原料广泛应用于船舶桥梁和地下管道等水下设备、道路路标、化工设备等的防腐和阻燃涂料领域[58-60],具体如表3所示。

表3 PE-HC制备的制品及使用目的Tab.3 Products prepared by PE-HC and their usage purposes

2 CPE生产所需PE-HD专用料

2.1 专用料牌号开发

树脂型CPE 和橡胶型CPE 的生产原料分别为树脂型CPE 专用料和橡胶型CPE 专用料,前者一般具有较高的相对分子质量和较窄的分子量分布或较小的熔流比(S值),后者一般具有适中的分子量和较宽的分子量分布或较大的S值[63]。高品质的CPE专用料是CPE生产所需的重要环节,根据CPE 的不同用途,CPE 专用料开发过程中应考虑以下几个方面:(1)专用料的粒径尺寸、粒径分布及堆积密度;(2)专用料的分子量及分布;(3)专用料的支化度;(4)结晶度[64];(5)蜡含量。其中PE-HC 专用料主要为分子量较低的PE-LD,牌号开发相对较少;A型、B型和C型料均为支链较少的PEHD,根据市场的各类需求,其牌号开发不断丰富;聚合制备CPE 专用料所需的催化剂多为Ziegler-Natta 催化剂,通过茂金属催化剂制备的CPE 专用料性能具有其独有的特性,在国内CPE市场上占据一定份额。

2.1.1 A型料

目前国内A 型料的研发已经比较成熟,应用于市场上的牌号较多。国内A 型料的生产厂家主要是中国石化扬子石化有限公司、燕山石化有限公司以及中国石油辽阳石化公司、大庆石化公司、兰州石化公司、抚顺石化公司和山东寿光鲁清石化公司。其中扬子石化根据市场上对于A 型料的需求,开发出YEC-5505T、YEC-5305T、YEC-5008T 以及高强度专用YEC-5002牌号树脂,辽阳石化开发的A 型料牌号有L0555P[65]、L0860P,燕山石化开发的A 型料牌号为6800CP[66],大庆石化开发的A 型料牌号为QL505P[67]和QL515P[68],兰州石化开发的A 型料牌号为L5200,抚顺石化开发的A 型料牌号为FHL6050,鲁清石化开发的A 型料牌号为HL6050。

国外生产A型料的厂家主要是韩国LG 化学公司、韩国乐天化学公司、韩国三星综合化学公司。其中韩国LG 化学公司开发的A 型料牌号有通用型牌号CE6040 以及快速塑化的CE6040K、CE6040X 和CE6040Y;韩国乐天化学开发的A 型料牌号为6000CP、5600CP和5650CP;韩国三星开发的A型料牌号为N220P和N320P。

2.1.2 B型料

B 型CPE 对B 型料树脂粉料的颗粒形态、粒径分布、分子量分布要求较高,因此生产难度较大,导致B型料牌号偏少,B 型料的国内产量远远不能满足国内市场需求,70 %以上的国内B 型料市场份额被韩国LG、韩国乐天化学等公司的相应产品占据。

目前国内B 型料的生产厂家主要是中国石化扬子石化有限公司、燕山石化有限公司以及中国石油辽阳石化公司、大庆石化公司。其中扬子石油根据市场上对于B 型料的需求,逐渐开发出中门尼黏度B 型料YEC-5401T、低门尼黏度B 型料YEC-5515TL[69]以及高门尼黏度B 型料YEC-5407T 牌号树脂[70];辽阳石化开发的B 型料牌号有L2053P、L1260P;燕山石化开发的B 型料牌号为6600CP 和5000CP(高门尼黏度)[71];大庆石化开发的B 型料牌号包括QL565P、QL585P 和QL545P。扬子石化生产的B 型料性能优异、蜡含量低,能够成功替代进口产品,各项指标达到国际先进水平。

国外生产B 型料的厂家主要是韩国LG 化学公司、韩国乐天化学公司、韩国三星综合化学公司。韩国LG化学公司开发的B 型料牌号包括通用型的CE2030 和CE2030K、低门尼黏度的CE0235 以及高拉伸轻度的CE2080 和CE2080M,其中CE2080M 牌号采用茂金属催化剂聚合制备得到[72];韩国乐天化学开发的B 型料牌号为4000CP 和5000CP;韩国三星开发的B 型料牌号为N230P。

2.1.3 C型料

目前国内C 型料的生产厂家主要是中国石化扬子石化有限公司和中国石油辽阳石化公司。其中扬子石化开发的C 型料牌号为YEC-5706;辽阳石化开发的C型料牌号有L5060P、L7060P 和CQ5057P[73]。国外方面,韩国LG 化学开发的C 型料牌号为CE1020,韩国乐天化学开发的C型料牌号为2000CP。

2.1.4 茂金属催化剂聚合制备的CPE专用料

韩国LG 化学公司[74]使用茂金属催化剂开发出分子量分布窄且超高分子量组分含量低的A型CPE专用料,使用该专用料氯化得到的A 型料能够显著提升PVC 共混物的冲击性能。韩国LG 化学公司[72]使用茂金属催化剂开发出粒径分布窄的B 型CPE 专用料CE2080M,使用CE2080M 氯化得到的CPE 在用于电线和电缆共混物原料领域时能够提高拉伸强度和挤出加工性。韩国LG 化学公司[75-76]使用茂金属催化剂开发出粒径分布窄的CPE 专用料,使用该专用料制备得到的CPE 氯化产率和热稳定性均较高,专用料氯化得到的CPE 制品能够用于PVC 抗冲改性剂、电缆护套、油软管和ABS阻燃剂等A型、B型和C型CPE领域。

2.2 用于生产CPE专用料的催化剂

在国内生产CPE 专用料用催化剂领域,中国石化北京化工研究院(北化院)研发的BCE-C 系列催化剂处于领先位置[77-80],2009年北化院成功开发出适用于生产A型料的BCE-C100催化剂;随着B型料和C型料的市场需求日趋增大,北化院相应开发出适用于B 型料的BCE-C200 催化剂以及适用于C 型料的BCEC300 催化剂。该催化剂具有颗粒形貌规整、粒径分布窄、堆积密度高、共聚性能优异等特点。中国石化扬子石化公司使用BCE-C 系列催化剂,通过优化聚合工艺、设计产品结构等手段,建立了聚乙烯粉料颗粒形态的控制方法,开发出一系列CPE专用料牌号,已成为国内最大的CPE专用料供应厂家。辽阳石化研究院开发出适用于A 型料的JM-1 催化剂[67]、THG 催化剂[81]、PEM催化剂[82]以及适用于C型料的JM-3催化剂[73]。

3 结语

(1)目前国内A型CPE的生产能力供大于求,且市场应用不断受到甲基丙烯酸甲酯和丙烯酸酯的二元或多元共聚物(ACR)、甲基丙烯酸甲酯-丁二烯-苯乙烯的三元共聚物(MBS)等用途接近材料的冲击[83],CPE及其专用料生产厂家应当加强对现有装置的升级以及对现有工艺条件和路线的优化[84-85],努力节能减排同时提高产品质量来应对同类产品的竞争,同时重点向拥有高附加值、高技术含量的B型、C型CPE以及PE-HC领域发展;

(2)为优化现有CPE市场的产品结构、消除部分国产CPE 产品质量波动大的弊端,优质CPE 专用料的开发亟待加快;颗粒形态规整、粒径尺寸可控且粒径分布窄的CPE 专用料应当是科研人员研究的重要方向;为更精准地实现CPE 专用料的系列化和专业化,开发性能优异的催化剂也应当作为重要的攻关领域;颗粒形态优异、粒径分布窄、聚合粉料堆积密度高且共聚性能优异的催化剂能够改善CPE专用料生产装置的运行工况以及降低装置物耗和能耗;更为重要的是,性能优良的催化剂可以确保聚合得到的CPE专用料能够同时具备氯化均匀、氯化流动性好等优点,进而保证制备的CPE乃至CPE应用制品的各项性能更加优良;

(3)催化剂研发团队、CPE专用料生产企业和CPE生产厂家应加强良性互动和交流,努力实现专用催化剂定制CPE 专用料、最终定制特有需求CPE 的完整链条,实现该产品的完全国产化,促进国家CPE行业高质量发展。