基于h-BN/Al2O3共混涂层改性聚酰亚胺复合隔膜的制备与性能

张楷沅,赵 昕,董 杰,张清华

(东华大学 a.材料科学与工程学院, b.纤维材料改性国家重点实验室, 上海 201620)

随着锂离子电池技术的快速发展,锂离子电池的安全性能也越来越受到人们的关注与重视[1-2]。一般在锂离子电池的充电过程中,锂离子会从正极脱嵌随后嵌入负极,但当锂离子过快地从正极脱嵌、嵌入负极时,在阻力太大以及负极嵌锂空间不足等情况下,锂离子会在负极表面还原为锂单质,从而形成锂枝晶,这不仅会使电池容量及使用寿命下降,还存在刺穿隔膜引发短路的风险[3-5]。

为减小锂枝晶对电池长时间循环安全性的影响,除了提高锂离子迁移数、减少锂单质的生成外,诱导负极表面形成稳定的固体电解质界面(SEI)层,促进锂单质的均匀沉积,也是一种高效的可行思路[6-8]。涂层作为一种低成本易操作的改性方式,在改善锂离子电池隔膜性能方面有着广泛应用。其不仅可有效提高隔膜对电解液的浸润吸收效果,促进锂离子传输,还可诱导负极表面形成稳定的SEI层,抑制锂枝晶的大量产生[9-11]。Yao等[12]制备了一种用于商业化聚丙烯隔膜的UiO-66-NH2MOF(metal-organic frameworks)涂层,MOF中的纳米通道和接枝—NH2基团通过氢键作用将阴离子固定在电解质中,进而促进阳离子运输,在400 h循环过程中表现出良好的稳定性,并且有效抑制了锂枝晶生长。Sheng等[13]通过理论计算发现,六方氮化硼(h-BN)对无机SEI层组分的吸附较弱,能诱导负极表面形成更稳定的无机SEI层,对锂枝晶的生长起到了很好地抑制与阻挡作用,并以h-BN涂层对聚烯烃隔膜进行涂覆改性,显著改善了聚烯烃隔膜的浸润性、热稳定性以及导热性,在70 ℃条件下依旧能保持长时间的稳定循环,且循环后的锂金属负极表面形成了平整的SEI层。

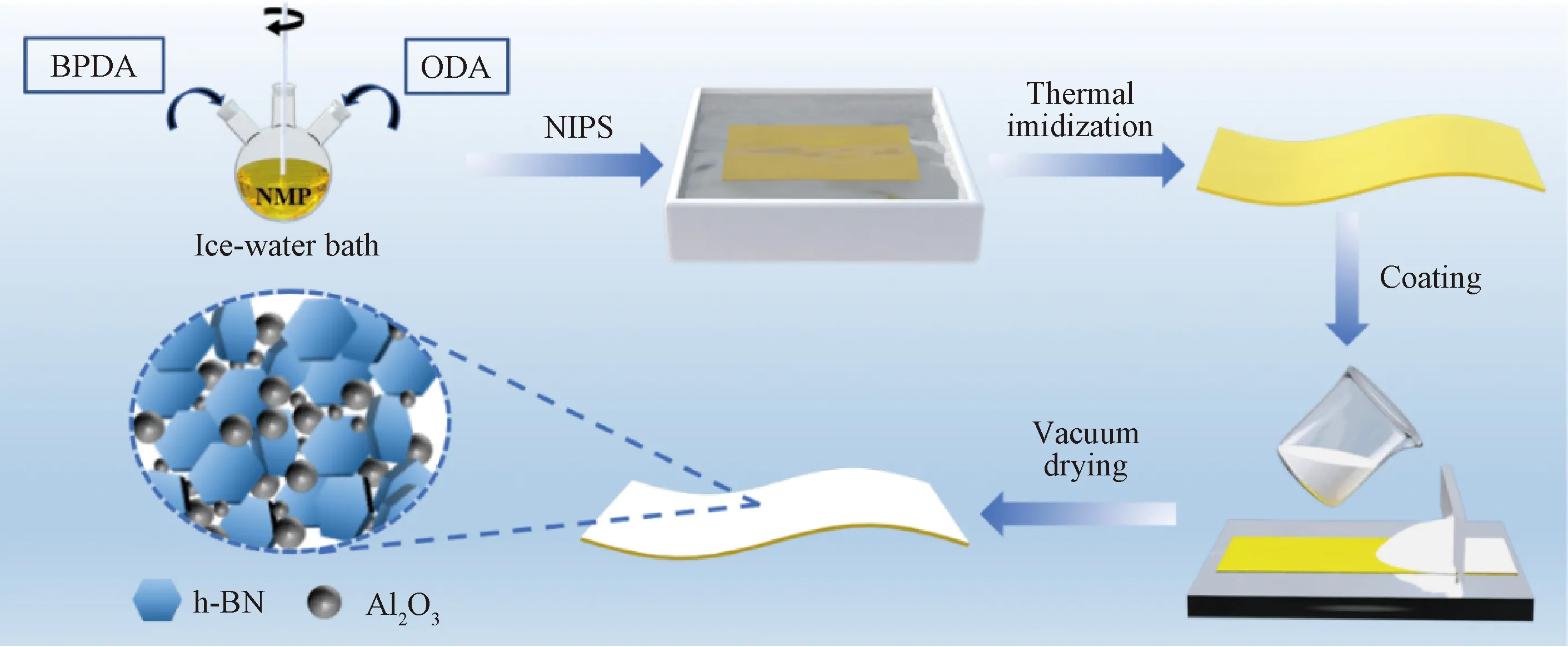

本研究采用联苯四甲酸二酐(BPDA)与4,4′-二氨基二苯醚(ODA)合成了聚酰胺酸(PAA)溶液,通过非溶剂诱导相转化法制备聚酰亚胺(PI)多孔膜,并以不同质量比的h-BN与Al2O3共混涂层对PI隔膜进行涂覆改性,探究不同质量比涂层对PI隔膜电化学性能的增强效果,同时与商业化聚丙烯(PP)隔膜进行比对,研究涂层对电池负极表面所形成的SEI层以及锂枝晶的影响。

1 试验部分

1.1 试验用原料

ODA(化学纯)、BPDA(化学纯)、N-甲基吡咯烷酮(NMP,化学纯)、无水乙醇(分析纯),购自国药集团化学试剂有限公司;h-BN(化学纯)、纳米Al2O3(化学纯),购自上海麦克林生化科技有限公司;磷酸铁锂(LiFePO4,电池级)、聚偏氟乙烯(PVDF)黏结剂(电池级)、超导炭黑(电池级)、电解液(碳酸乙烯酯(EC)、碳酸二乙酯(DEC)、碳酸二甲酯(DMC)的体积比为1∶1∶1,电池级)、商业化聚丙烯隔膜(PP,Celgard 2400),购自南京莫杰斯能源科技有限公司。

1.2 聚酰胺酸的制备

向250 mL三口烧瓶中加入7.896 9 g(0.039 mol)ODA,再加入适量NMP,在N2氛围下搅拌1 h使ODA完全溶解,然后加入等摩尔比的BPDA,在冰水浴条件下反应12 h得到淡黄色的BPDA-ODA型聚酰胺酸(PAA)溶液,保证固含量为13%,冷藏备用。

1.3 聚酰亚胺复合隔膜的制备

将PAA溶液浇铸在玻璃板上,通过厚度50 μm的刮刀刮涂成均匀的液体膜,随后放入凝固浴(无水乙醇)中,在溶剂交换作用下缓慢成型。待PAA膜成型后再放入新的无水乙醇中浸泡12 h,以完全除去残留的溶剂。将成型的PAA膜从无水乙醇中取出,放在室温环境下自然晾干,随后放入环化烘箱中,在100、200、300 ℃下分别热处理1 h使其完全环化,得到BPDA-ODA型PI隔膜。

将球磨好的h-BN与Al2O3按质量比10∶0、9∶1、8∶2、7∶3分别称量混合,并加入混合物料总质量10%的PVDF黏结剂,以NMP为溶剂,配制成固含量为15%的涂层浆料,并磁力搅拌12 h,保证浆料均匀的分散性。将上述浆料浇铸到PI隔膜上,再用25 μm厚的刮刀将浆料均匀地刮涂在PI隔膜上下表面;将涂覆好的隔膜放入真空烘箱于80 ℃下干燥24 h,以完全除去NMP溶剂,最终得到由h-BN与Al2O3共混涂层涂覆而成的复合PI隔膜,依次记为h-BN10/Al2O30@PI、h-BN9/Al2O31@PI、h-BN8/Al2O32@PI、h-BN7/Al2O33@PI。

1.4 测试与表征

采用X射线衍射仪(XRD,Bruker D8 ADVANCE型)和傅里叶红外光谱(FTIR, Nicolet iS50型)对不同隔膜的化学结构及组成进行表征。利用冷场发射扫描电子显微镜(SEM,Hitachi SU8010型)对隔膜的表面以及截面形貌进行观察。

利用蓝电电池测试系统(CT2001A型)对电池进行充放电测试,电压为2.0~4.2 V,其中倍率测试范围为0.2~5.0 C,循环测试倍率为1 C。利用电化学工作站(CHI 600E型)对隔膜进行交流阻抗测试,频率为10-2~105Hz;利用线性扫描伏安测试法(LSV)测定隔膜的电化学稳定性,电压为2.0~7.0 V,扫描速率为0.1 mV/s;利用计时安培法与交流阻抗相结合测定隔膜的锂离子迁移数。

2 结果与讨论

2.1 隔膜的化学结构及组成分析

图1 聚酰亚胺复合隔膜制备示意图Fig.1 Schematic diagram of polyimide composite separator preparation process

2.2 隔膜的形貌分析

对隔膜表面的无机涂层形貌结构进行分析,如图3所示。图3(a)为PI隔膜的断面形貌结构,观察到PI隔膜呈均匀的海绵状多孔结构,具备较高的孔隙率,能有效满足锂离子电池的使用需求。不同质量比的涂层覆盖在PI隔膜表面,厚度均为2~3 μm,可保证隔膜的均匀性,并且涂层较薄,对隔膜厚度以及本体阻抗的影响较小(见图3(b)~(e))。图3(f)为PI隔膜的表面形貌,其表面含有大量通孔结构,有利于隔膜对电解液的吸收以及锂离子的高效传输。图3(g)为经h-BN涂层改性的复合PI隔膜的表面形貌结构,可以看到片层状的h-BN紧密堆叠在一起,相互之间的孔隙较少。在图3(h)~(j)中,复合PI隔膜的涂层中h-BN与Al2O3的质量比分别为9∶1、8∶2和7∶3;尺寸较小的Al2O3可有效填充在片状h-BN之间,使得紧密堆叠在一起的h-BN间距增大,产生更多孔隙,从而提高无机涂层的接触面积,促进电解液的浸润与扩散;当h-BN与Al2O3的质量比为9∶1和8∶2时,涂层表面出现较多的孔隙,而当h-BN与Al2O3质量比为7∶3时,过多的Al2O3颗粒会完全填充h-BN间的孔隙,致使孔隙率降低。

图3 不同隔膜的截面形貌和表面形貌Fig.3 The cross-section morphology and surface morphology of different separators

2.3 隔膜的浸润性

通过电解液扩散和接触角测试对隔膜的浸润性进行表征,结果如图4所示。商业化PP隔膜因较低的表面能,滴加的电解液在60 s后依然保持液滴状态,仅部分被PP隔膜浸润吸收,与电解液的接触角高达63.2°。PI隔膜本身具有较高的孔隙率以及极性较大的酰亚胺环,滴加的电解液在60 s后能很好地扩散开来,与电解液的接触角为19.7°。h-BN与Al2O3对电解液具备良好的浸润性能,因此经其涂层改性后的复合PI隔膜表现出优异的浸润性能。其中,h-BN10/Al2O30@PI隔膜与电解液的接触角为12.3°,h-BN8/Al2O32@PI隔膜与电解液的接触角仅为6.3°,说明在h-BN涂层中引入一定量的纳米Al2O3颗粒,可有效增大片状h-BN的间隙,从而提高涂层内部的孔隙率,增大隔膜与电解液的接触面积,促进隔膜对电解液的吸收。

图4 电解液对不同隔膜的浸润性能和接触角比较Fig.4 Comparison of wettability and contact angle of electrolyte to different separators

2.4 隔膜的综合电化学性能

以不锈钢片为工作电极、金属锂片为参比电极组装电池,用于测试不同隔膜的线性扫描伏安曲线,结果如图5(a)所示。使用不同隔膜的电池在电压低于4.5 V时均未出现明显的氧化峰,表明涂层具有较好的电化学稳定性,能与隔膜及电解液较好地兼容,满足工作电压的测试需求;电压超过4.5 V时出现氧化峰,则是由于电解液发生了分解反应[14]。将不同隔膜夹在两个不锈钢片间组装成扣式电池,用于测试其交流阻抗图谱,结果如图5(b)所示。其中PP隔膜的阻抗为1.96 Ω,而具有良好浸润性的PI隔膜的阻抗为1.68 Ω。涂层改性后,复合PI隔膜的体积阻抗随厚度的增大而增大,其中仅含h-BN涂层的复合PI隔膜的阻抗为2.34 Ω;引入Al2O3后提高了片状h-BN的间隙,使得无机涂层与电解液的接触面积增大,从而隔膜的阻抗下降。图5(c)为隔膜的体积阻抗和离子电导率,其中PP隔膜和PI隔膜的离子电导率分别为0.632和0.731 mS/cm。涂层改性后,因进一步增强了PI隔膜对电解液的浸润效果,复合隔膜的离子电导率均有所增大,其中h-BN与Al2O3的质量比为8∶2时,复合PI隔膜的离子电导率最高(0.871 mS/cm)。将不同隔膜夹在2个金属锂片间组装成锂对称电池,图5(d)为使用不同隔膜锂对称电池的界面阻抗。其中使用PP隔膜的电池的界面阻抗远大于使用PI隔膜的电池,说明PP较差的浸润性导致隔膜与电极间的相容性较差,锂离子的传输阻力较大。相比PI隔膜,使用复合PI隔膜的电池的界面阻抗明显下降;当h-BN和Al2O3质量比为8∶2时,复合隔膜的界面阻抗仅为83 Ω,说明无机涂层可有效增强PI隔膜对电解液的浸润吸收效果,提高界面间的相容性。

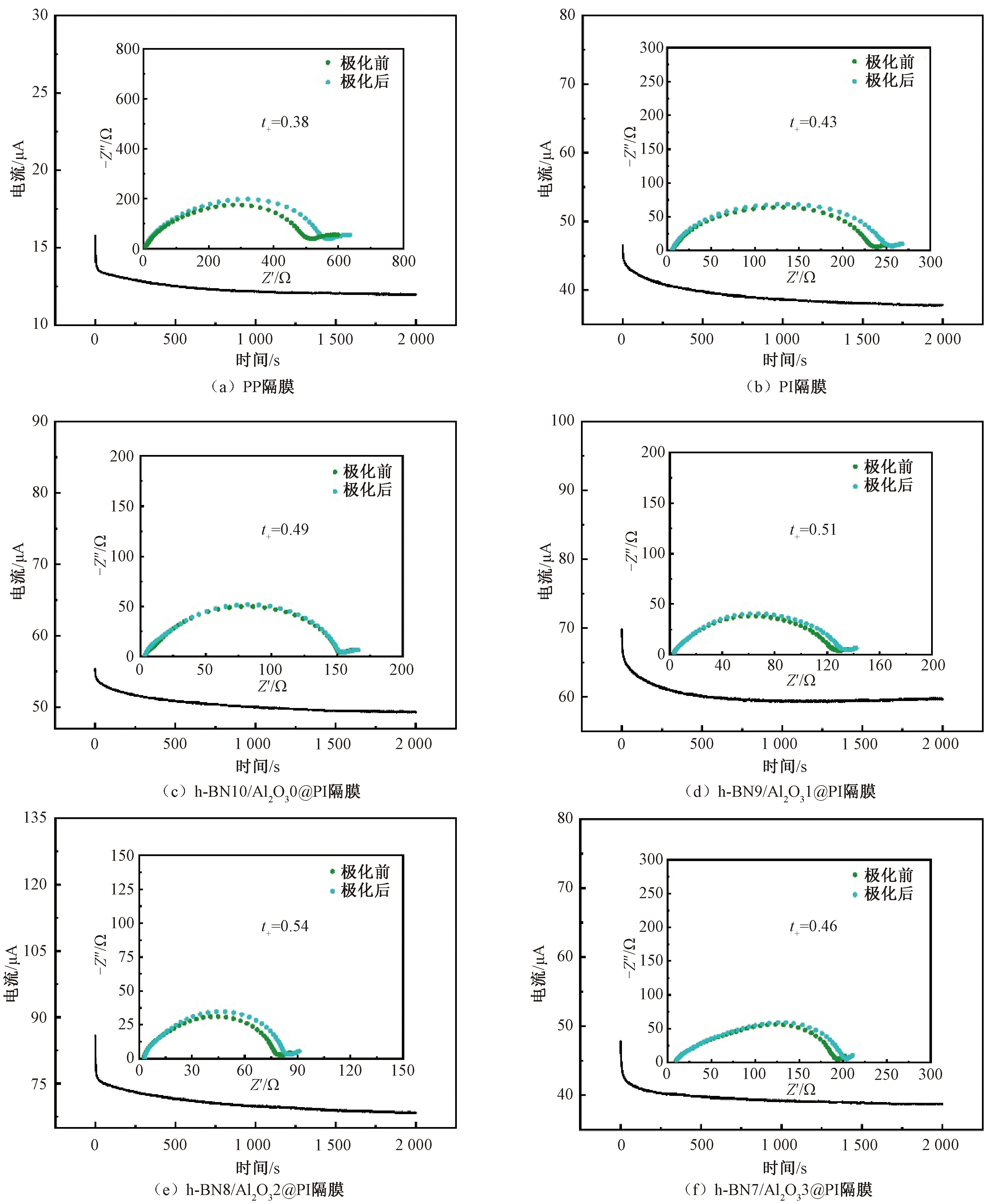

使用不同隔膜组装成的锂对称电池极化前后的电流-时间曲线和交流阻抗图谱如图6所示,据图6计算不同隔膜的锂离子迁移数(t+)并进行对比。其中,浸润性较差的PP隔膜的锂离子迁移数仅为0.38,PI隔膜的锂离子迁移数为0.43,通过h-BN涂层改性的复合PI隔膜的锂离子迁移数为0.49。在h-BN涂层中引入一定质量的Al2O3后,增大了无机涂层表面孔隙与电解液的接触面积,从而复合PI隔膜的锂离子迁移数进一步增大;当h-BN和Al2O3的质量比为8∶2时,复合PI隔膜的锂离子迁移数高达0.54;但继续提高Al2O3的添加量时,复合PI隔膜的锂离子迁移数反而有所下降,这可能是由于尺寸较小的Al2O3颗粒数量较多,导致涂层内部的孔隙减少,降低了锂离子的传输效率。

图5 不同隔膜的电化学性能测试结果Fig.5 Electrochemical performance test results of different separators

图6 使用不同隔膜组装成的锂对称电池极化前后的电流-时间曲线和交流阻抗图谱Fig.6 Chronoamperometry and AC impedance of lithium symmetric cells using different separators before and after polarization

以LiFePO4为正极,金属锂片为负极,使用不同隔膜组装的全电池在0.2~5.0 C下的倍率性能测试结果如图7(a)所示。随着电流密度的增大,电池的放电比容量因欧姆极化效应而有所下降[15],并在电流回到0.2 C倍率时因极化效应消除而恢复。相比PI隔膜,使用PP隔膜的电池的放电比容量随电流的增大而大幅下降(见图7(b))。使用PP隔膜的电池在5.0 C倍率下仅为82.3 mA·h/g,说明PP隔膜与电极间较差的相容性增大了锂离子的传输阻力,从而加剧高倍率下锂离子的损耗。涂层改性后的复合PI隔膜均表现出较高的放电比容量与库仑效率,表明涂层可有效改进隔膜与电极间的界面相容性,提高锂离子的传输效率,降低电池在高倍率下容量的损耗;使用h-BN和Al2O3质量比为8∶2涂层改性的PI隔膜的电池具有最优异的放电比容量。图7(c)(d)分别为不同倍率下使用PI隔膜和h-BN8/Al2O32@PI隔膜的电池的放电比容量,其中,使用PI隔膜的电池在4.0、5.0 C倍率下的放电比容量分别为112.6和105.0 mA·h/g,而使用h-BN8/Al2O32@PI隔膜的电池在4.0、5.0 C倍率下的放电比容量分别为125.3和118.9 mA·h/g。在高倍率下,使用复合PI隔膜组装的电池表现出更优异的充放电能力,说明经过涂层改性后,PI隔膜对锂离子传输效率进一步提高,能满足高倍率下锂离子的传输速率需求,可减小电池不可逆容量的损耗。当电流由5.0 C回到0.2 C后,使用复合PI隔膜的电池的放电比容量恢复到166.9 mA·h/g,容量恢复率为99.4%。

图7 使用不同隔膜的锂对称电池的倍率性能和放电比容量Fig.7 Rate performance and discharge capacity of lithium symmetric cells with different separators

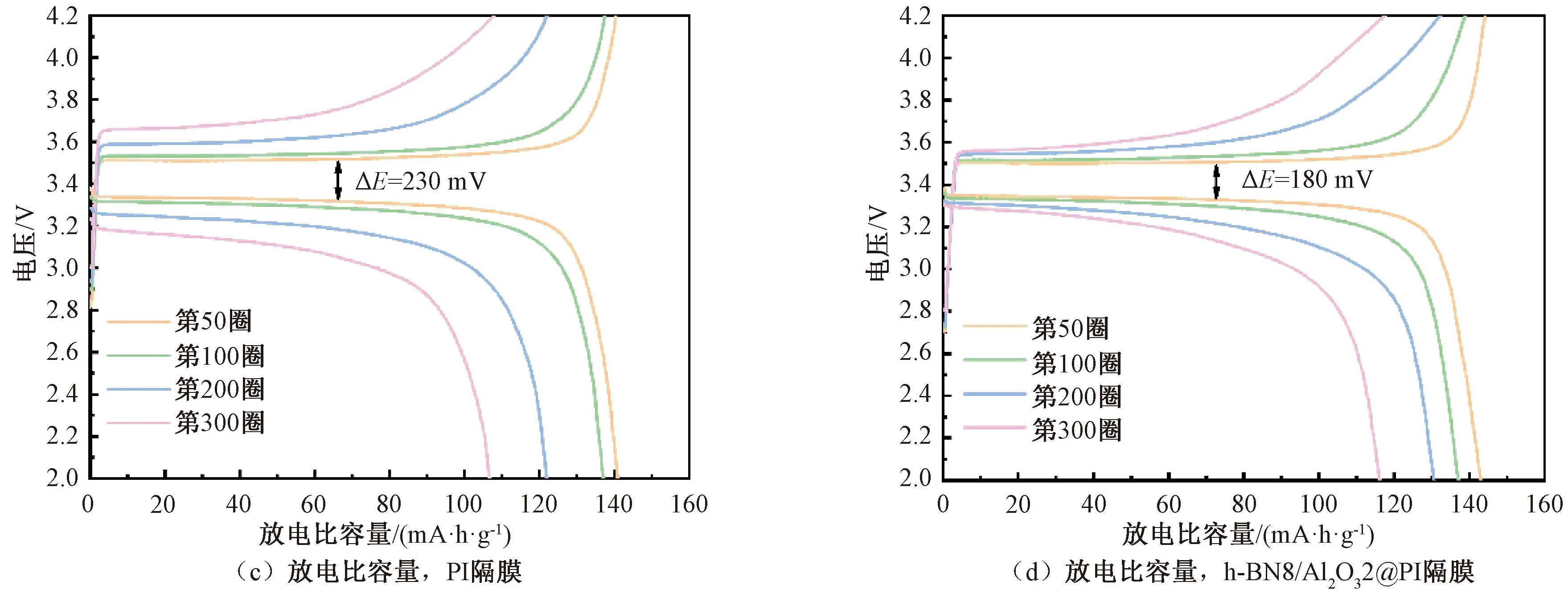

图8(a)为使用不同隔膜组装的全电池在1.0 C倍率下的循环性能。电池的放电比容量在初始的几圈循环中因正极材料逐渐活化而提高[16],但随着循环时间的延长,锂离子以及电解液发生不可逆损耗,电池的放电比容量缓慢下降。循环过程中,使用PP隔膜的电池的放电比容量远低于使用PI隔膜以及复合PI隔膜的电池,且出现不稳定的波动。这可能是因为PP隔膜较大的界面阻抗大导致锂离子的扩散不均匀。而使用涂层改性的复合PI隔膜组装的电池均表现出优异的放电性能,说明涂层处理可有效提高隔膜与电极间的界面相容性,减小电解液的消耗;当涂层中h-BN与Al2O3的质量比为8∶2时,电池的容量损耗最小。图8(b)~(d)分别为使用PP隔膜、PI隔膜及h-BN8/Al2O32@PI隔膜的电池在不同循环圈数下的充放电曲线。300圈循环后:使用PP隔膜的电池的放电比容量为92.6 mA·h/g,容量保留率为72.4%;使用PI隔膜的电池的放电比容量为106 mA·h/g,容量保留率为75.7%;使用h-BN8/Al2O32@PI隔膜的电池的放电比容量为117 mA·h/g,容量保留率为80.2%,表明h-BN与Al2O3的共混涂层可有效降低循环过程中锂离子的损耗。使用h-BN8/Al2O32@PI隔膜的电池的过电位仅为180 mV,表明其容量具有较好的可逆性,而使用PP隔膜的电池的过电位为399 mV,即循环时界面层消耗了较多的电解液,导致较大的界面阻抗。

图8 使用不同隔膜的电池的循环性能和充放电曲线Fig.8 Cycle performance and charge-discharge curve of cells with different separators

为验证涂层可诱导电池在循环过程中形成稳定的固态电解质界面(SEI)层,将涂层改性后综合性能最佳的复合PI隔膜(h-BN8/Al2O32@PI)和PI隔膜分别组装成锂对称电池,在0.5 mA/cm2电流密度下进行400 h循环,结果如图9(a)~(c)所示。结果显示:使用PI隔膜的电池在前200 h循环过程中表现出稳定的过电位(70.4 mV),但随着循环时间的延长,其过电位出现明显的增长与波动,表明电池内部未能形成稳定的SEI层,导致锂枝晶大量生长,并与电解液发生副反应,致使锂和电解液被持续消耗[17];使用h-BN8/Al2O32@PI隔膜的电池在400 h循环中,过电位(29.5 mV)远低于使用PI隔膜的电池,恒定的过电位也表明电池内部发生稳定的嵌锂/脱锂行为,说明涂层处理可有效促进稳定SEI层的形成,从而使锂单质均匀地沉积,抑制了锂枝晶的大量产生。图9(d)(e)为循环前后电池的界面阻抗对比。其中:使用PI隔膜的电池在循环后的界面阻抗出现急剧下降,说明其电池内部由于锂枝晶的生长而出现短路;使用h-BN8/Al2O32@PI隔膜的电池界面阻抗因SEI层的形成以及锂盐的沉积等原因而有所增大,也表明涂层处理可诱导负极表面形成稳定的SEI层,抑制锂枝晶的产生,从而保证电池长时间的稳定工作循环。

图9 使用PI隔膜和h-BN8/Al2O32@PI隔膜的锂对称电池的循环性能及循环前后阻抗Fig.9 Cycle performance and impedance before and after cycle of lithium symmetrical cells using PI and h-BN8/Al2O32@PI separator

锂对称电池循环前后锂负极片的表面形貌如图10所示。由图10可知:未循环使用的锂负极片表面较为平整;循环400 h后,使用PI隔膜的电池的锂负极片表面沉积大量不规则的锂盐与锂枝晶,且表现出疏松多孔的结构,说明循环过程中,锂负极片表面未能形成稳定致密的SEI层,致使锂枝晶大量生长并进一步与电解液发生反应,严重影响了电池循环过程的稳定性;使用涂层改性隔膜的电池锂负极片表面形成了致密均匀的SEI层,有效抑制了锂枝晶的产生,进一步证明无机涂层可诱导锂负极表面形成稳定的SEI层,确保电池长时间的稳定循环,同时降低电池循环过程中不可逆容量的损耗。

3 结 论

本研究通过非溶剂诱导相转化法制备PI多孔隔膜,并以h-BN与Al2O3为共混涂层对PI隔膜进行表面改性,将涂层改性的复合PI隔膜与商业化PP隔膜的综合电化学性能进行对比,同时探究无机涂层对电池负极锂枝晶的抑制效果。结果表明,涂层改性后的复合PI隔膜对电解液表现出较好的浸润吸收效果,综合电化学性远优于商业化PP隔膜。当h-BN与Al2O3的质量比为8∶2时,复合PI隔膜的离子电导率与离子迁移数分别达0.871 mS/cm和0.54,在5 C高倍率下的放电比容量为118.9 mA·h/g,在1 C倍率下循环300圈后容量保留率为80.2%,并在长时间的锂对称电池测试中,表现出稳定的脱锂/嵌锂循环性能,且能诱导锂负极表面形成致密稳定的SEI层,有效抑制锂枝晶的产生,在作为高倍率、高安全性锂离子电池隔膜方面有着广阔的应用前景。