盾构机主轴承试验台测控系统设计与应用

李林昌,苏建新

(河南科技大学机电工程学院,河南 洛阳 471003)

随着我国城市化进程的加速和人口密度的逐渐增大,地面交通资源显得捉襟见肘,交通压力越来越大.为了有效缓解地面交通压力,地下交通的开发利用步伐不断加快[1].而盾构法作为地下交通施工的一项关键技术,其原理是以盾构机为核心设备,利用盾构机外壳与管片支撑隧道四周围岩防止发生隧道内坍塌,由千斤顶来推进盾构机缓慢前行并切削施工隧道的土体,同步排土和衬砌混凝土管片以形成隧道结构的施工方法.该方法施工安全,不受地面环境影响,并且挖掘速度快,可一次成型.因此,盾构法在隧道施工建设方面得到广泛应用[2].

在进行盾构作业时,盾构机刀盘承受着复杂的力及扭矩,而盾构机主轴承作为支撑盾构机刀盘旋转的重要承载部件,承担着盾构机运转过程中的绝大部分载荷.因此盾构机主轴承是整个盾构机中最容易损坏的部件[3],加之使用环境恶劣和高昂的维修成本,对盾构机主驱动轴承的可靠性的要求更高,因此设计一款操作方便、运行高效的盾构机主轴承试验台测控系统迫在眉睫.

为解决上述问题,本文基于LabVIEW 平台设计了一套测控系统,实现了在试验过程中对轴承温度、振动等数据的实时采集、显示、存储,控制试验轴承加载以及振动数据的时域和频域分析[4],为盾构机主轴承的研发设计、工艺改进、失效分析等提供真实详尽的数据,也推动了盾构机主轴承研发国产化进程[5].

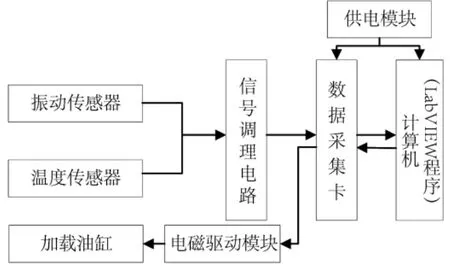

1 测控系统的硬件组成

试验台测控系统硬件由计算机、供电模块、数据采集卡、信号调理电路、温度传感器、振动传感器、电磁驱动模块等组成.传感器采集的信号通过信号调理电路放大、隔离、滤波后,经数据采集卡进行A/D转换进入计算机中,然后用LabVIEW 软件进行数据分析、处理、显示与保存,同时可在软件中对试验台加载系统进行控制,形成一套完整的测控系统.该系统硬件结构见图1.

图1 系统硬件结构框图Fig.1 Block diagram of system hardware structure

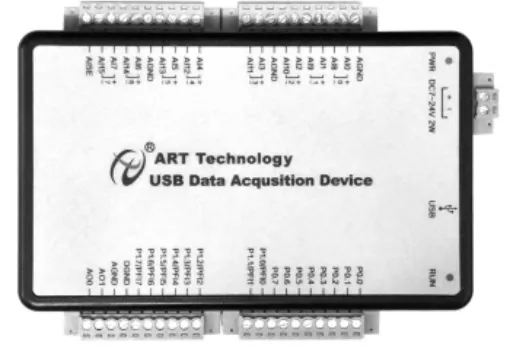

1.1 数据采集卡

根据试验需求,选择使用北京阿尔泰公司USB-3132A 多功能数据采集卡(见图2).该板卡采用USB总线,核心为一片16 位数模转换芯片,可实现单端16 路、差分8 路数模转换和2 路数模转换,单通道采样速率可达15 K/s,能够满足低速重载轴承试验对振动数据以及温度数据采集的要求.

图2 USB3132A 数据采集卡Fig.2 USB3132A data acquisition card

1.2 传感器

轴承温度信号的采集使用了六套超瑞公司的CRW-204 型贴片式铂电阻温度传感器, 该传感器量程为0~100 ℃,精度A 级.铂电阻温度传感器的阻值会随着温度的变化而改变,由于其有售价低廉、性能可靠等优点而成为中低温监测时最常用的一种温度检测元件.温度传感器会通过温度变送模块将数字量转换为模拟量后接入数据采集卡中.

轴承振动信号的采集使用了两套北戴河实用电子技术研究所的SD1405 型压电加速度传感器.该传感器为低频、高灵敏的加速度传感器,其量程为0.000 1~1 000 m/s2,频率范围为0.1 Hz~3 kHz,能够很好地满足低速重载轴承的试验需求.振动信号通过电荷放大器转换为随振动加速度变化的电压值后接入采集卡中.

1.3 供电模块

供电模块用于为系统提供所需要的各种安全、稳定的电源,包括计算机所需的220 V 交流电源、数据采集卡、电磁驱动模块和传感器所需要的DC24 V 直流电源等.供电模块安装有过载保护以及短路保护装置,能够保证系统的安全正常运行[6].

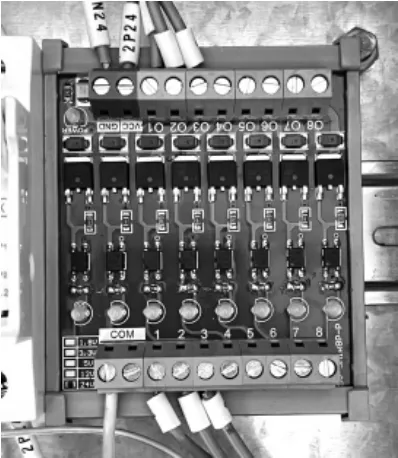

1.4 电磁驱动模块

在试验过程中需要对被试轴承施加载荷,以此模拟实际运行工况,因此需要电磁驱动模块转换系统发送的信号,控制加载油缸加载(见图3).根据试验需要,本系统接入三个电磁阀控制开关,可对电磁阀进行单独控制,完成轴向和径向加载.

图3 电磁驱动模块Fig.3 Electromagnetic drive module

2 测控系统的软件组成

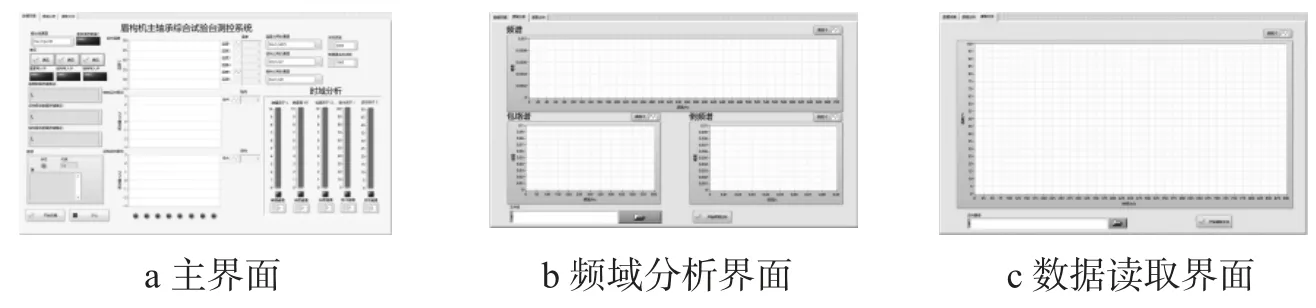

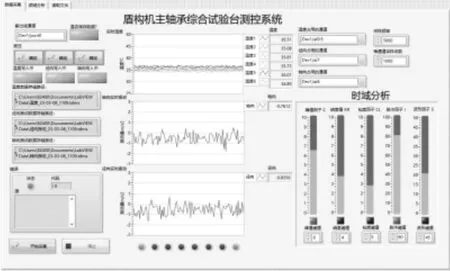

LabVIEW 是一款由NI 公司研发的专业性的工程测控软件,在工程测试、工业控制、数据采集等方面被广泛应用.以LabVIEW 为开发平台搭建的测控系统,实现了试验轴承的状态监测与控制,相较于传统测控系统,基于LabVIEW 开发的系统提高了工作效率,减少了开发时长,降低了开发成本,保证了试验的可靠性.完整测控系统界面如图4 所示.

图4 测控系统界面Fig.4 Measurement control system interface

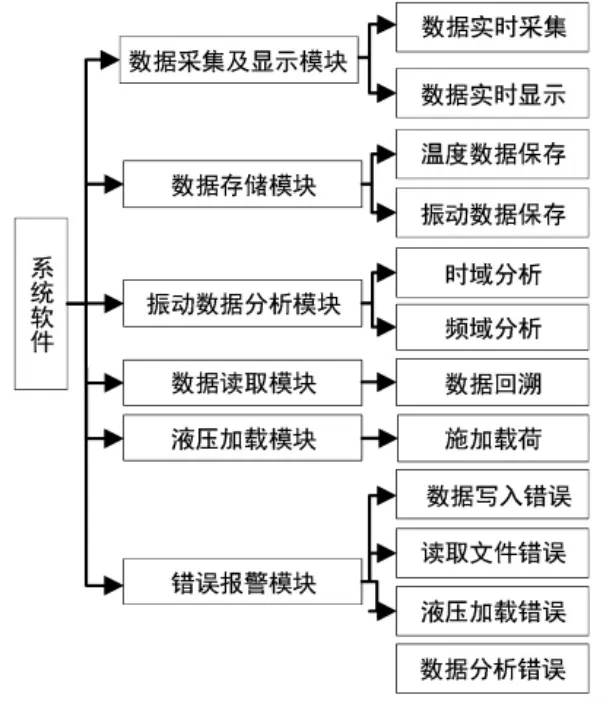

系统软件由6 个模块组成:数据采集及显示模块、数据存储模块、振动数据分析模块、数据读取模块、液压加载模块、错误报警模块[7].通过这6 个模块,软件具有试验中振动数据和温度数据的实时采集与数据波曲线显示、振动和温度数据的存储、振动数据的时域与频域分析、对已保存数据的读取、对试验轴承施加载荷、软件工作异常的错误显示与报警等功能.软件系统功能结构如图5 所示.

图5 软件系统功能结构Fig.5 Functional structure diagram of software system

2.1 数据采集及显示模块

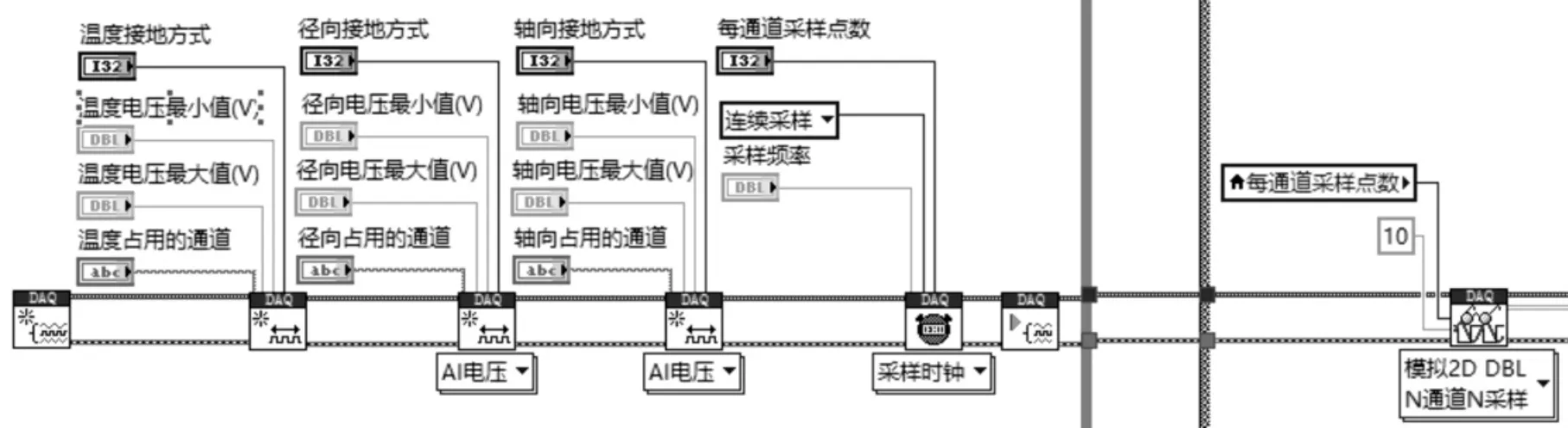

数据采集及显示模块包括对试验台数据的采集与实时显示两个模块,是工作人员监测试验工况的重要窗口.该模块的驱动硬件选择的是北京阿尔泰公司生产的USB-313A 数据采集卡,需要在PC 机上安装该公司自主研发的ArtDAQ 数据采集库函数和采集卡驱动程序.之后,打开LabVIEW,在程序框图中打开函数选板找到ART Technology 选项,即可打开ArtDAQ 数据采集子选板;创建采集任务,并为温度信号和振动信号创建通道,设置接地方式、通道号、最大电压与最小电压,然后创建定时函数,根据试验需求设置合适的采样频率与缓冲区大小,通过ArtDAQ 读取函数来读取采集到的数据.数据采集程序框图如图6 所示.

图6 数据采集程序框图Fig.6 Data acquisition program block diagram

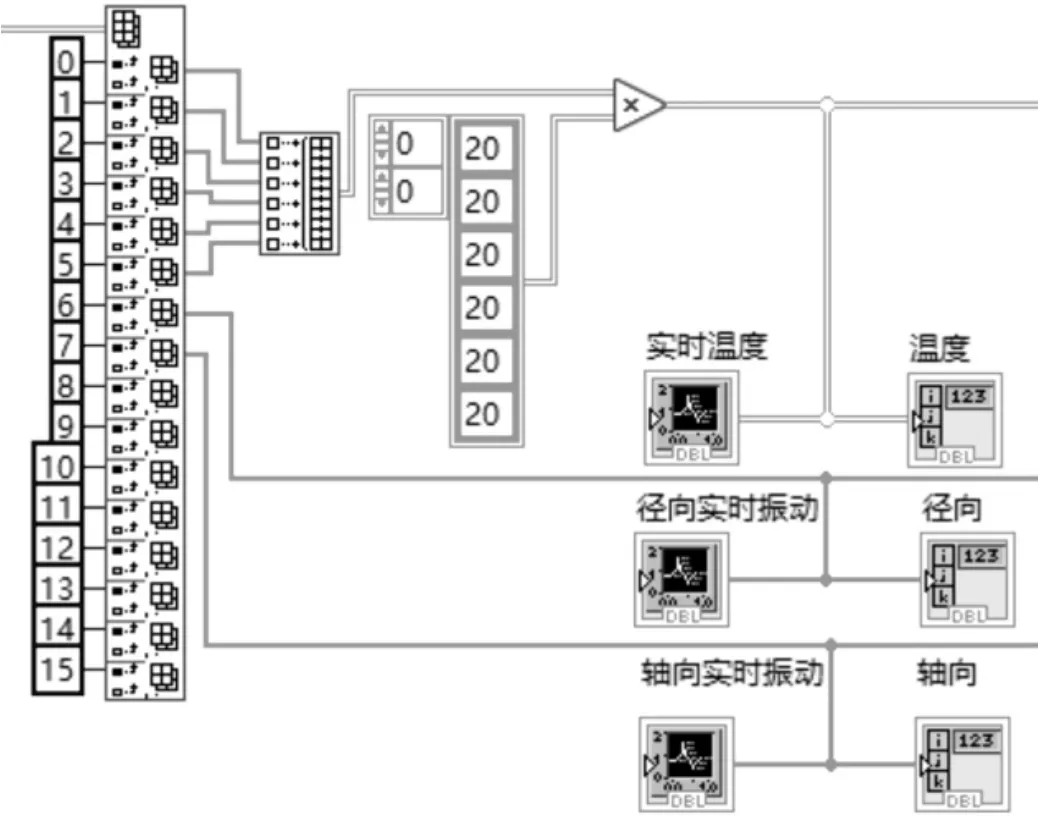

通过将ArtDAQ 读取函数读取到的数据接入索引数据中,并根据数据通道索引不同的试验数据并将其实时显示在波形图表上.为了方便工作人员查看实时数据,系统界面将数据通过波形和数组两种形式显示,程序框图如图7 所示.

图7 数据显示程序框图Fig.7 Data display program block diagram

2.2 数据存储模块

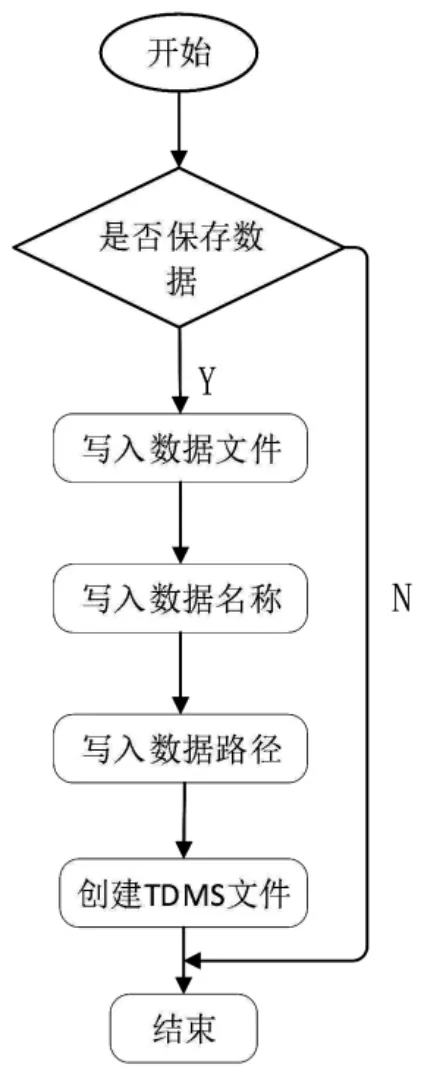

LabVIEW 常用的数据存储格式有4 种:ASCII 文件格式、文本格式、TDMS 文件格式以及Excel 格式.其中TDMS 文件格式是NI 主推的一种二进制记录文件格式,相较于其他格式,具有高速、易存取、占用磁盘空间小等多种优点,方便后续的数据分析及项目研究工作的展开.因此使用TDMS 文件格式存储采样数据,能够很好地满足试验需求.数据存储模块的存储流程如图8 所示.

图8 数据存储流程图Fig.8 Data storage flowchart

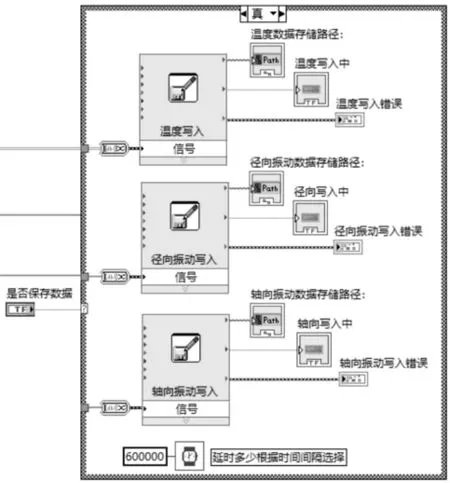

在系统运行时,点击“是否保存数据”按钮后系统会通过调用“写入测量文件VI”将采样数据保存为TDMS 格式的文件,系统运行时会根据数据保存VI 的设置自动写入数据文件,并将数据文件按照“信号名称+时间”的格式保存在指定路径的文件夹中.文件夹名称与文件名均可根据试验需要进行手动修改[8].为了避免造成数据冗余,系统每5 min 采集一次数据.数据存储程序框图如图9 所示.

图9 数据存储程序框图Fig.9 Data storage block diagram

2.3 振动数据分析模块

通过上述模块可以得到试验轴承的振动数据,对得到的振动数据进行分析可以发现轴承在试验过程中不易察觉的异常情况.系统的振动数据分析模块主要包括时域分析和频域分析两个部分.

2.3.1 时域分析通过对试验轴承在运行状态下产生的振动信号进行时域分析,可以对轴承的运行状态进行监测.时域分析可以分为有量纲参数和无量纲参数两个部分[9].由于无量纲参数相对于有量纲参数对轴承故障更为敏感且受工作环境的影响小,因此系统可以选取峰值指标、脉冲指标、裕度指标、波形指标、峭度指标五个无量纲参数对采集到的振动信号进行时域分析.

峰值指标、脉冲指标、裕度指标和波形指标峰值指标是判断轴承是否异常的常用指标,反映信号冲击的最大值.脉冲指标是峰值与均值的比值,对判断试验轴承在运行过程中是否产生冲击信号具有很好的辅助作用,能够检测诸如划痕、点蚀等异常情况.裕度指标常与脉冲指标联合使用,能够较好地识别冲击脉冲[10].波形指标是振动信号的有效值与绝对平均值的比值,反映了试验轴承在运行过程中的点蚀和磨损状况.

峭度指标峭度值对冲击信号非常敏感,是滚动轴承故障诊断的一个重要参数,通常用于轴承的早期故障识别.对于一个给定的滚动轴承振动信号,峭度值的定义为

式(1)中:xi为振动信号,为振动信号的均值,N为振动信号的长度,Xrms为振动信号的标准差.

当试验轴承正常运转时,轴承振动信号的分布接近正态分布,峭度值Kr≈3;当试验轴承出现故障时,振动信号会出现大幅值的冲击,这会使得振动信号的分布偏离正态分布,峭度值随之增大.因此,峭度指标常用来判断试验轴承是否发生异常以及发生异常的阶段[11].时域分析的程序框图如图10 所示.

图10 时域分析程序框图Fig.10 Time domain analysis program block diagram

2.3.2 频域分析由于时域分析具有一定的局限性,因此通过频域分析可以进一步对试验轴承产生的振动信号进行处理,从而判断试验轴承具体存在的异常.因此,本系统会先通过时域分析判断试验轴承在运行过程中是否有异常,然后再用频域分析的方法对振动信号进行更深层次的分析.本系统选取频谱、包络谱、倒频谱三种频域分析方法对试验轴承振动信号进行频域分析.

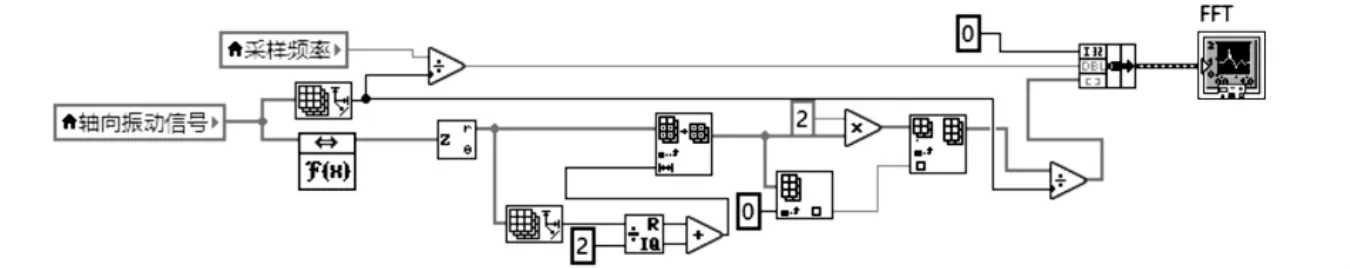

频谱分析频谱分析将采集到的振动信号从时域变换到频域,观察图中是否存在故障特征频率,以此判断是否存在故障以及故障类型.目前频谱分析方法已经从离散傅里叶变换(DFT)演变为快速傅里叶变换(FFT),FFT 相较于DFT 能够减少计算时间提高分析效率.对振动信号x(t)进行频域分析的表达式为

式(2)中:x(t)为时域信号,X(f)为频域信号,f为频率,t为时间.

频谱分析的优点是计算速度快、分析效率高,但是会引起一定程度的能量泄露,使得谱峰幅值变小,精度降低.其程序框图如图11 所示.

图11 频谱分析程序框图Fig.11 Spectrum analysis program block diagram

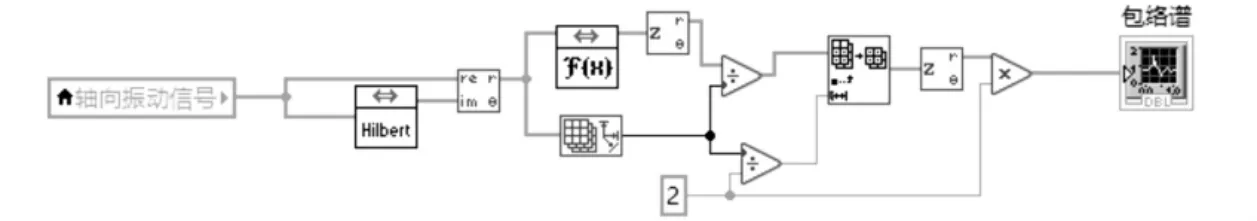

包络谱分析包络谱分析是一种基于滤波检波的振动信号处理方法.该方法与上述FFT 分析方法不同,需要对信号先进行Hilbert 变换再进行FFT 分析,然后做出振动信号的包络谱图,从而分析谱图特征,诊断故障类别.包络解调分析的核心,是对信号进行Hilbert 变换,这相当于对信号进行了一次滤波处理,可以从复杂的信号中凸显出有用的信息.对振动信号x(t)进行Hilbert 变换的表达式为

构造信号h(t)

h(t)的幅值信号g(t)即为振动信号x(t)的包络谱,表达式为

包络谱分析的优点是能够有效识别边频,从而找出调制信号的特性,进行轴承故障模式分类,因此包络谱分析也是对轴承振动信号进行分析的主要手段.图12 为包络谱分析的程序框图.

图12 包络谱分析程序框图Fig.12 Envelope spectrum analysis program block diagram

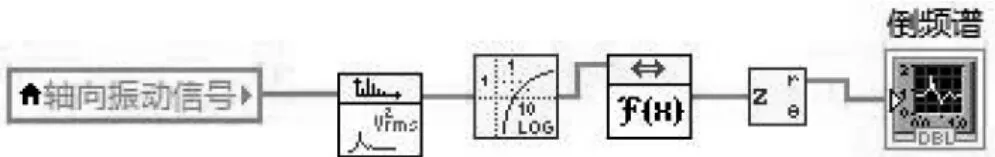

倒频谱分析倒频谱是一种用于复杂频谱图中的周期分量检测的有效工具[12],是通过对振动信号x(t)的功率谱S x(f)的对数进行傅里叶逆变换得到的,用Cx(τ )表示.其表达式为

式(6)中:F−1{}为傅里叶逆变换;τ为时间变量,单位是ms,称倒频率.

由于S x(f)是偶函数,倒频谱可以写成

倒频谱对边频成分具有很好的“概括”能力,具有信息凝聚的作用.当谱图上呈现出复杂的周期成分而难以分辨时,借助倒频谱能将其化作单根的倒频谱线,有利于工作人员及早发现轴承在试验过程中的异常情况.图13 为倒频谱分析的程序框图.

图13 倒频谱分析程序框图Fig.13 Block diagram of cepstrum analysis program

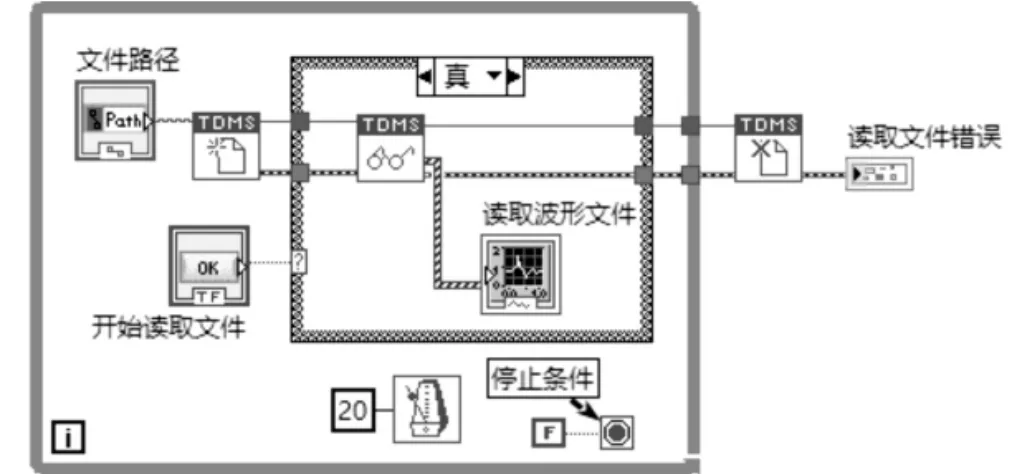

2.4 数据读取模块

数据读取模块可方便工作人员随时查看过去某一时间段的数据文件,并以波形图表的样式展现出来.点击数据读取选项卡可进入数据读取模块,在该选项卡中,通过输入数据文件路径,点击“开始读取文件”按钮,即可完成数据文件的读取.图14 为数据读取的程序框图.

图14 数据读取程序框图Fig.14 Data reading program block diagram

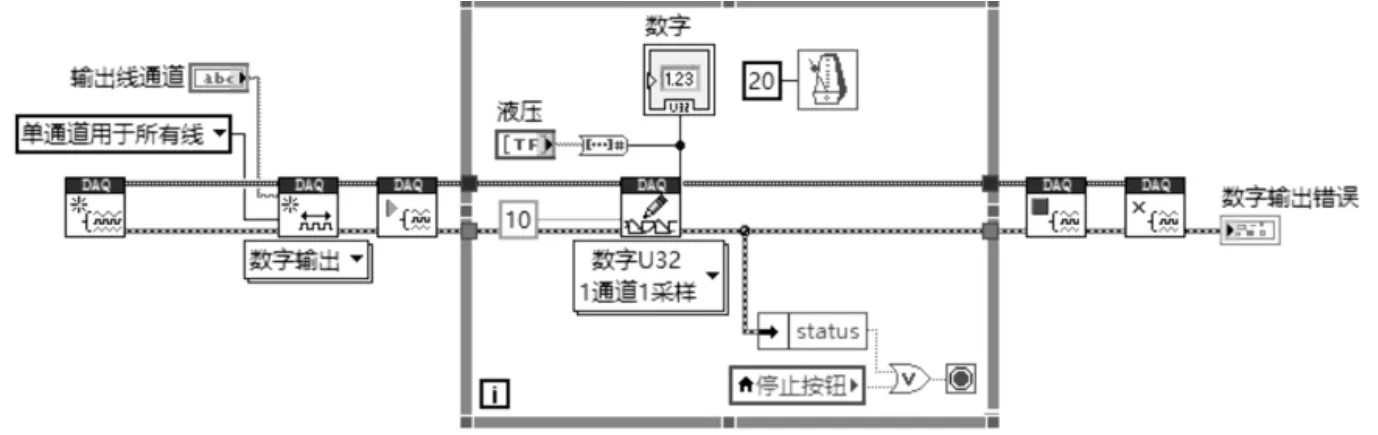

2.5 液压加载模块

液压加载模块用于试验过程中轴承载荷的施加.本系统根据试验需求设置了3 个加载开关,通过单击系统主界面的按钮可以直接控制加载油缸电磁阀的开合,对试验轴承施加轴向和径向加载,以此模拟实际工况.该模块程序图如图15 所示.

图15 液压加载模块程序框图Fig.15 Block diagram of hydraulic loading module

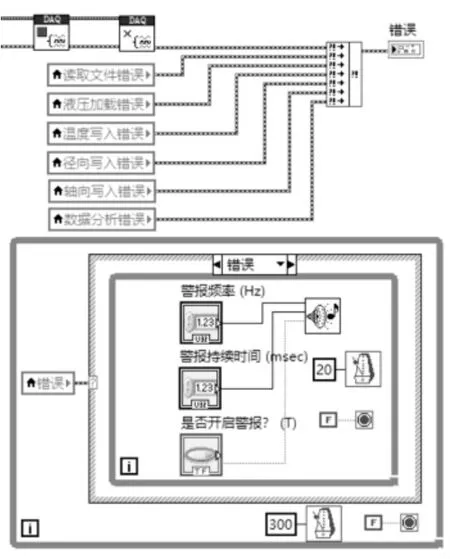

2.6 错误报警模块

错误报警模块主要是对采集过程中产生的错误进行报警,能够有效提醒工作人员排除故障,确保系统正常运行.通过编程,将读取文件错误、液压加载错误、数据写入错误、数据分析错误等控件使用Lab-VIEW 的错误合并功能将其集合在一个错误面板中显示,若任一环节出现错误,系统则会发出蜂鸣声,同时在错误面板中显示具体错误的内容[13],方便工作人员排查故障,避免损失.错误报警模块程序框图如图16 所示.

图16 错误报警模块程序框图Fig.16 Block diagram of error alarm module

3 测控系统性能验证

3.1 实验应用

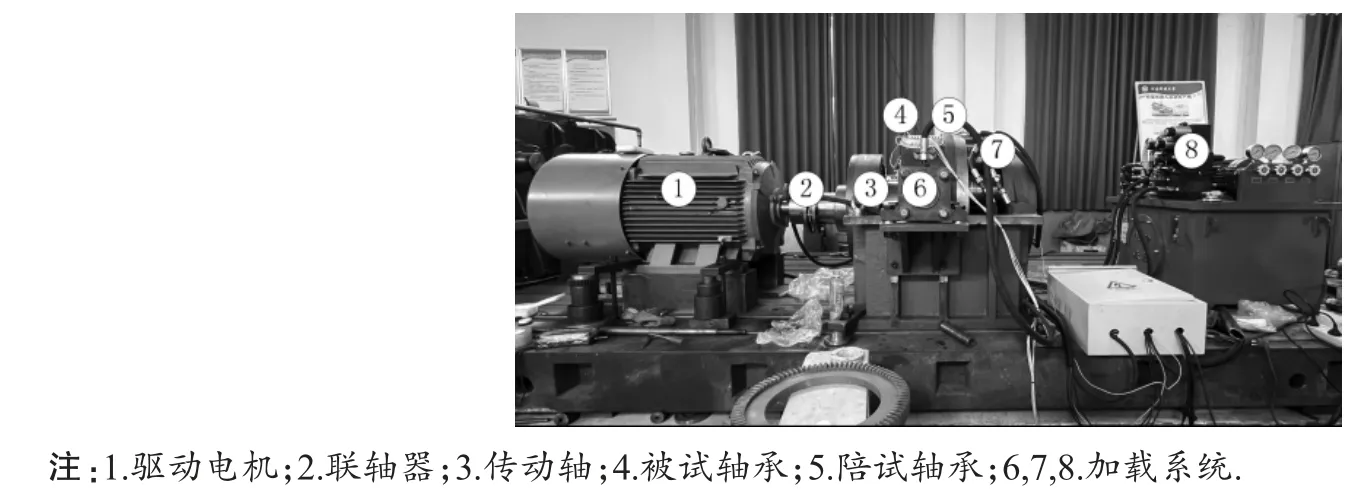

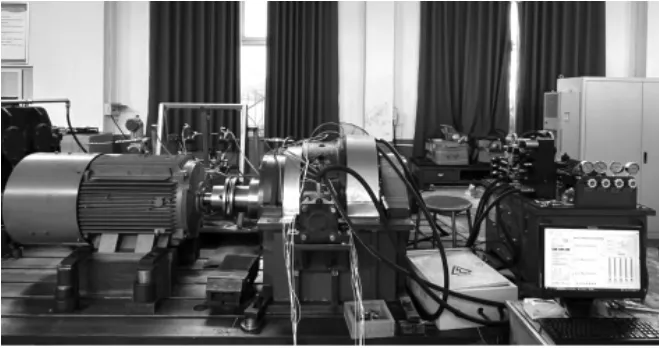

盾构机主轴承综合试验台如图17 所示,主要由驱动电机、联轴器、传动轴、陪试轴承、被试轴承、加载系统等组成.实验时轴承一组两套,分为一套被试轴承,一套陪试轴承,由驱动单元为整个试验台提供动力,加载系统为被试轴承施加载荷.通过振动传感器获取试验过程中轴承的轴向、径向振动信号,通过温度传感器获取试验过程中轴承的温度信号.该试验台的驱动单元可提供轴承转速的范围为10~500r/min,加载系统的加载范围为0~520kN.

图17 试验台实物图Fig.17 Physical picture of the test bench

实验分为两组,一组为正常被试轴承与陪试轴承,另一组为主推外圈加工一缺陷的被试轴承与陪试轴承.驱动电机转速为60 r/min,轴向加载力为516.7 kN,振动信号采样频率fs=5 000 Hz,每组轴承测试时长为15 h.

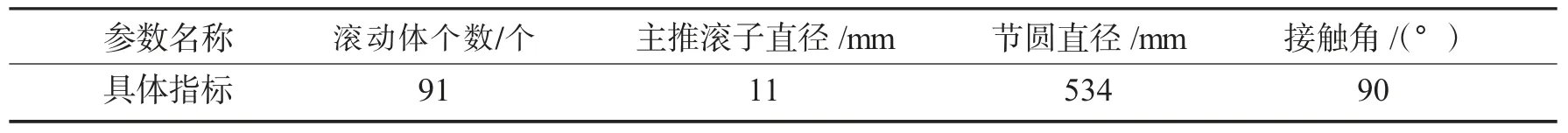

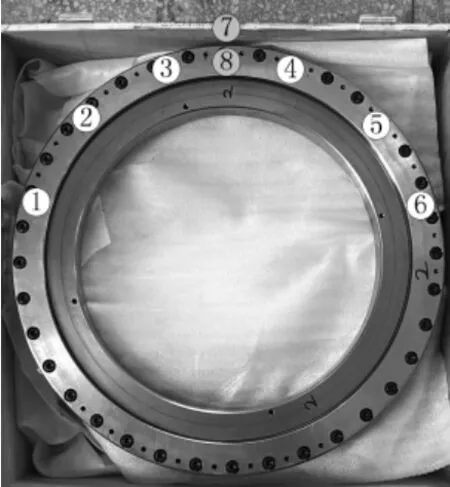

为便于对盾构机主轴承故障进行分析研究,需要计算轴承故障振动频率[14],试验轴承主要性能参数如表1 所示,滚动轴承故障频率理论公式如表2 所示.根据表2 公式计算可知,试验轴承主推滚子外滚道故障频率为45.5Hz[15].

表1 试验轴承参数Tab.1 Test bearing parameter

表2 轴承故障频谱特征Tab.2 Bearing fault spectrum characteristics

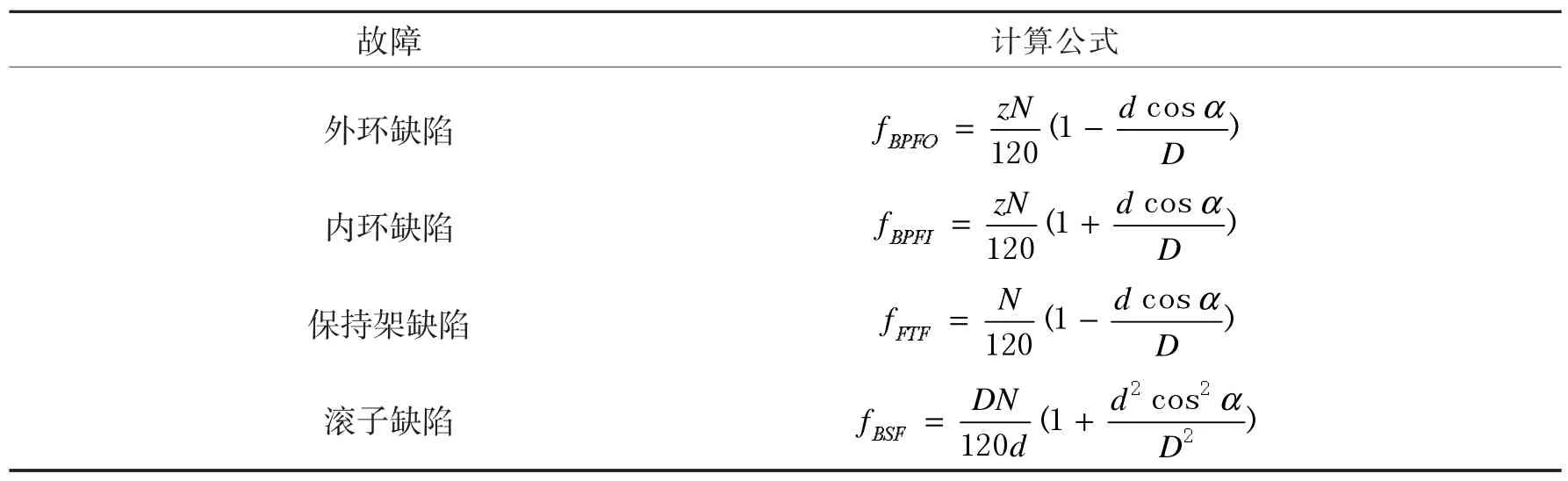

根据本次试验需要以及轴承特点,系统主要监测相同工况下正常轴承和缺陷轴承主要受力面的温度和振动情况,因此在轴承主推侧外圈上半部分间隔18°等分安装六个温度传感器(图示1~6);在主推侧径向和轴向两个方向各安装一个振动传感器(图示7~8).其安装位置如图18 所示.

图18 传感器安装位置Fig.18 Sensor installation position

实验前需要通过计算机对系统参数进行设置,需要设置的参数主要有:各传感器占用的通道、电磁驱动模块占用的通道、采样频率、每通道采样数、是否保存数据等.设置完成后点击“开始采集”按钮启动系统,进行数据实时采集、显示与数据分析.实验现场与系统运行界面如图19、20 所示.

图19 实验现场Fig.19 Test site

图20 系统运行界面Fig.20 System running interface

3.2 实验结果分析

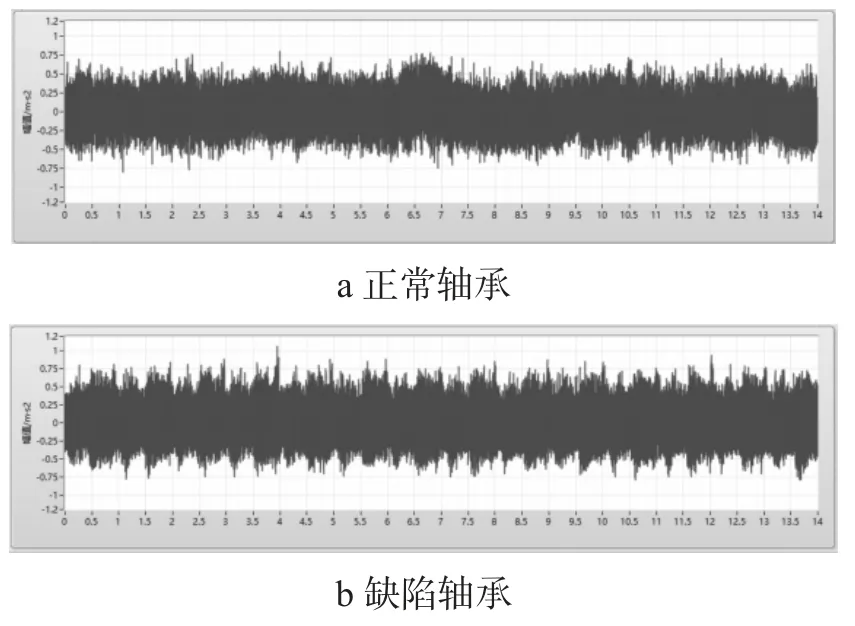

3.2.1 时域分析系统测得的正常轴承状态与缺陷轴承轴向振动信号如图21 所示,两段信号的采样率为5 000 Hz,采样时长为14 s.

图21 实验轴承振动信号Fig.21 Test bearing vibration signal

由图21-a、21-b 对比可知,相较于正常轴承,缺陷轴承的振动信号振幅较大并且出现了较多的冲击信号,但是仅靠肉眼观察无法获得更多的有用信息,这表明从时域信号中能够获取的信息量非常有限,需要进一步分析.

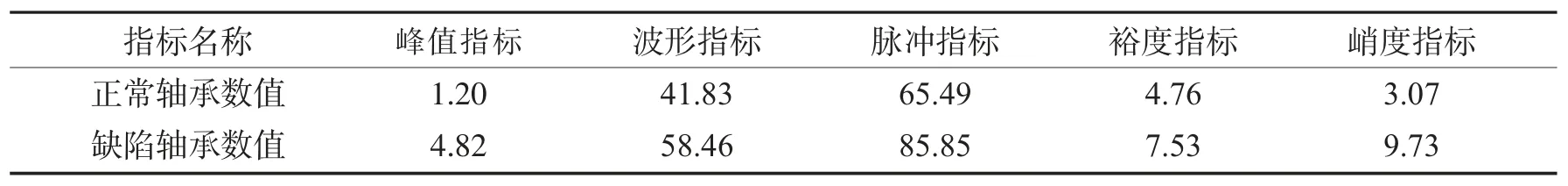

在系统对振动数据和温度数据采集的过程中,观察振动信号的时域特性指标,能够对轴承的状态进行初步判断.表3 为正常轴承和缺陷轴承时域指标的具体数值.

表3 两组试验轴承时域指标对比Tab.3 Comparison of time domain indexes of two groups of test bearings

在以上5 种时域指标中,峭度指标对于轴承故障判断的作用比较明显,通过系统测得的正常轴承振动信号峭度值为3.280 7,缺陷轴承振动信号的峭度值为9.762 3,明显大于正常轴承的数值,而其他时域指标的显著增大也反映了缺陷轴承存在异常,因此可以判断轴承发生了故障,但不能确定具体的故障类型.

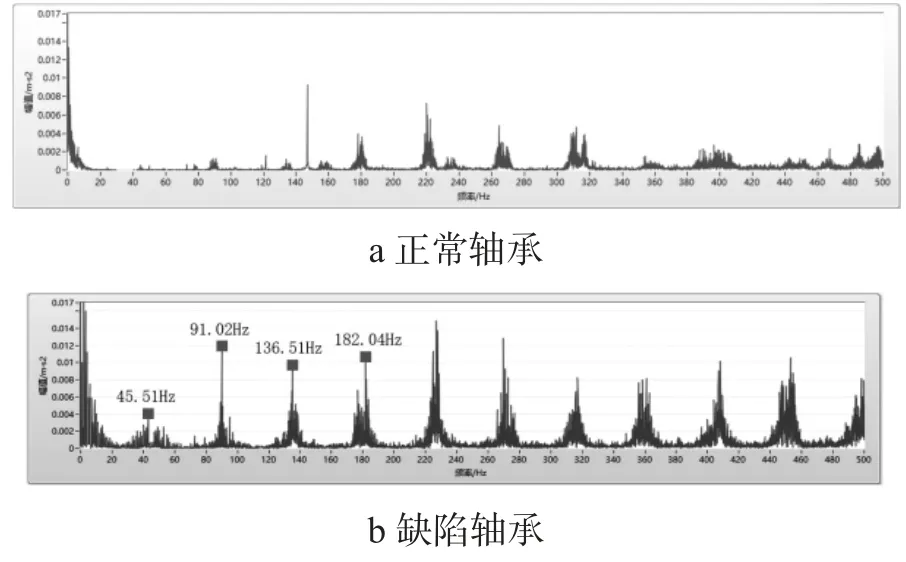

3.2.2 频域分析将系统测得的振动数据载入频域分析模块后点击“开始分析”即可对正常轴承和缺陷轴承的振动信号进行频域分析,如图22 所示.

图22 实验轴承频谱Fig.22 Test bearing frequency spectrum

从图22 中可以看到正常轴承的频谱未出现异常周期成分,在缺陷轴承的频谱与缺陷轴承主推外圈故障频率45.51 Hz 的相近的1 倍频、2 倍频、3 倍频和4 倍频,频谱图与预先设置的故障相吻合,可见频谱分析能够准确识别试验轴承主推外圈故障频率.

试验轴承的包络谱如图23 所示,从图中可以看到,正常轴承的包络谱未出现明显的峰值,而缺陷轴承的包络谱在45.51、91.10、136.51 Hz 处均出现了明显峰值,分别对应轴承主推外圈故障特征频率及其谐波频率,并且随着谐波阶次的增加,相应的峰值逐步减小,与频谱分析结果一致.

图23 试验轴承包络谱Fig.23 Test bearing envelope spectrum

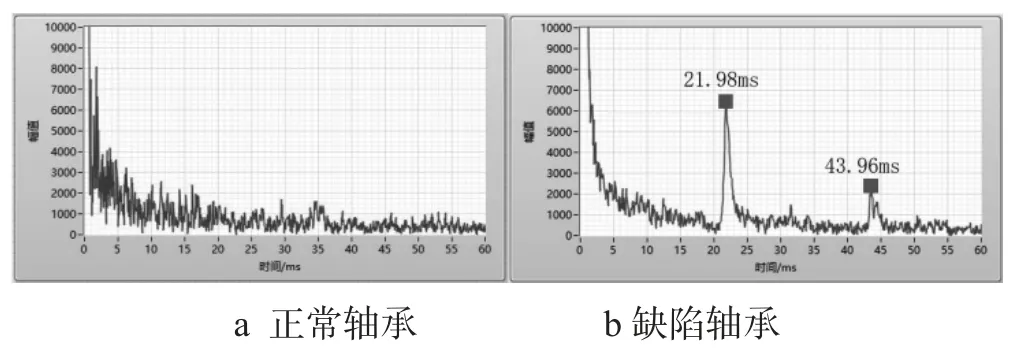

通过倒频谱可以发现其他频谱分析中不易发现的周期信号.图24 中正常轴承的倒频谱未发现异常周期性谱线,而缺陷轴承的倒频谱在21.98 ms 处、43.96 ms 处均有一根明显谱线,两根谱线时间间隔相差一倍,且与缺陷轴承主推外圈故障频率对应,进一步证实了缺陷轴承主推外圈存在故障[16].

图24 实验轴承倒频谱Fig.24 Test bearing cepstrum

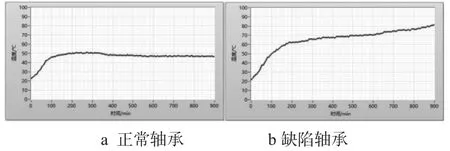

3.2.3 温度分析实验过程中采集到的温度数据可以通过系统的读取文件模块进行回溯,为方便讨论,将对试验轴承主推滚子侧外圈的4 号温度传感器采集到的温度数据进行分析,如图25 所示.

图25 试验轴承温度Fig.25 Test bearing temperature

从图25-a 中可以看到上午7 时试验开始,正常轴承的温度从22.34 ℃缓慢升高,于上午10 时20分(实验开始200 min 后)温度达到峰值50.96 ℃,随后温度趋于稳定,直至晚上22 时试验结束,正常轴承运行平均温度为46.45 ℃.

缺陷轴承在第二天同一时刻开始实验,初始温度为21.33 ℃,其温度随着试验进行持续升高,至晚上22 时试验结束时,轴承温度为81.78 ℃,缺陷轴承运行平均温度为65.4 ℃.

通过对两组试验轴承的温度对比,可以发现缺陷轴承温度上升更快,峰值温度更高,平均温度相较于正常轴承高出40.79%,这也从侧面反映了缺陷轴承的异常情况.

通过上述几个维度的综合分析,可以判断缺陷轴承的故障类型,与实际情况相吻合,符合预期实验目标,表明系统能够正常监测试验轴承的状态以及对所采集信号进行有效分析.

4 小结

本研究针对盾构机主轴承综合试验台开发的基于LabVIEW 的一套测控系统操作简单、显示内容丰富,并且具有一定的数据处理能力.经测试,该系统能够正常对实验轴承的振动数据和温度数据进行实时采集、显示和存储,可对实验轴承正常施加载荷,并能够对振动数据进行时域和频域分析,对轴承异常情况具有一定的分析能力,能够及时捕捉到轴承运转过程中的故障信号,判断故障类别,满足了盾构机缩比主轴承试验台的试验需求,为盾构机主轴承的研发工作提供了详实可靠的数据资料,加速了盾构机主轴承的研发进程.