降低ML08Al钢中氮含量及夹杂物的工艺实践

范石伟 张洪彪 李 海 王文培 杨仁强

(芜湖新兴铸管有限责任公司 炼钢厂,安徽 芜湖 241002)

冷镦钢是利用金属塑性,采用冷镦成形工艺生产互换性较高的标准件用钢,随着冷镦技术的发展,对冷镦钢的要求越来越高[1]。冷镦钢的质量缺陷直接影响紧固件的质量。ML08Al冷镦钢具有低碳、低硅的特点,主要用于生产螺钉、螺母等紧固件,对钢水洁净度和氮含量要求较严格,钢中氮含量高会使钢材塑性降低,影响钢的质量,钢水夹杂物去除不充分,连铸机浇铸过程容易发生絮流,不仅影响铸坯表面质量还会造成大量铸坯甩废或者停机,严重影响生产计划及生产成本[2-8]。

本文对某钢厂ML08Al冷镦钢的生产工序进行了系统分析,提出了优化的工艺方案,有效解决了浇铸过程絮流、氮含量高、夹杂物超标的问题,铸坯质量显著提升,可为解决ML08Al 冷镦钢生产存在的共性问题提供一定的借鉴。

1 试验流程及方法

ML08Al冷镦钢的生产工艺流程为铁水→120 t LD转炉冶炼→120 t LF 精炼→180 mm ×180 mm方坯连铸→B线轧制→成品入库。铸机为十机十流直弧型连铸机,弧形半径为9 m,结晶器液面采用自动控制,全程保护浇铸,结晶器和凝固末端施加电磁搅拌。ML08Al冷镦钢的化学成分如表1 所示。C 在冷镦钢中形成硬而脆的渗碳体,含碳量越高,则冷镦钢的强度和硬度越高,而塑性和韧性降低,冷镦性能也降低;Si在冷镦钢中大部分溶于铁素体,使铁素体强化,从而使冷镦钢的强度、硬度和弹性提高,塑性、韧性和冷镦性能降低;Al能在快速镦头、搓丝过程中减少应变时效,提高冷镦钢的变形性能,但在高温下氧化为Al2O3可能会造成镦头开裂,因此需要严格控制Al 含量及氧化物的形态和分布[9]。本文通过熔炼、精炼、连铸工艺流程优化,以期控制ML08Al 钢中氮含量及夹杂物,促进钢水净化。

表1 ML08Al冷镦钢的化学成分Table 1 Chemical compositions of ML08Al cold heading steel

2 试验结果与讨论

2.1 提高转炉终点碳含量

转炉冶炼终点钢水碳含量、温度及成分等直接影响后续工艺能否达到控制指标。转炉出钢量控制在125 t左右,采用一枪拉碳,终点渣碱度控制在2.9 ~3.3,出钢采用滑板挡渣。提高转炉终点碳含量,从而降低钢水氧含量,减少出钢过程加铝量,可降低钢液氮含量。

出钢温度控制在1 610 ~1 640 ℃,终点碳质量分数从0. 03% ~0. 04%提高至0. 05% ~0.06%。根据碳氧积为0.002 9,可得到钢水中氧质量分数为0.004 82% ~0.058 00%。出钢过程中加铝锭0.32 kg/t钢,转炉冶炼结束后根据钢水氧含量喂铝线,使用喂线机喂入铝线400 ~450 m/炉。精炼钢水铝质量分数控制在0.050% ~0.070%。表2 为转炉出钢工艺优化前后256 炉钢水的生产数据。可以看到,减少出钢过程脱氧,钢水平均氮质量分数从0. 002 96%降至0.001 83%。

表2 转炉出钢工艺优化前后生产数据对比Table 2 Comparison of production data before and after optimization of the converter tapping process

张艳龙等[10]对34 炉氮超企业标准炉次中铝脱氧与未铝脱氧炉次的钢水氮含量进行比较发现,未脱氧炉次钢水氮含量均值低于铝脱氧炉次钢水氮含量均值。这主要是因为铝将表面活性元素氧含量脱除至较低水平,氧占据的表面位置比例减小,为氮提供了空位,从而使氧对增氮的阻碍作用大大降低,同时铝能与氮生成AIN,起固氮作用[11]。

在转炉冶炼过程中碳和铝脱氧后的钢水氮含量均值下降。这是因为碳脱氧产生的CO2起排除空气的作用,使增氮概率降低;同时,转炉出钢采用弱脱氧,氧对增氮起阻碍作用并减弱了铝的固氮作用[12]。

2.2 LF精炼降氮工艺优化

LF精炼通过造白渣、脱S、微调钢水成分、钙处理、软吹工艺等改善钢水洁净度。钢水进LF炉后,送电加白灰1.6 ~2.4 kg/t 钢,化渣剂0.56 ~0.64 kg/t钢,并加入Al 粒、SiC或适量90 碳粉快速造白渣,形成强脱氧气氛,尽量减少空气中的氮进入钢水。停送电次数≤2次。第1次送电结束后,测温取样,调整成分,Al 质量分数控制在0. 050% ~0.070%;第2次送电10 min左右,控制温度,保持白渣效果。根据铝线含量喂入250 ~350 m钙线进行钙处理,钢中w(Ca)/w(Al)比控制在0.08 ~0.13;软吹时间≥20 min,终渣w(FeO +MnO)<1.0%,四元碱度R控制在2.5 左右。LF炉精炼工艺优化前后生产数据如表3所示。

表3 LF炉精炼工艺优化前后生产数据Table 3 Production data before and after optimization of the LF refining process

研究[13-14]发现,随着钢中硫含量的降低,脱氮率提高,特别是当钢中w(S)≤0.005%时,脱氮率的提高更显著。脱氮反应机制从受界面反应和界面的质量转移控制,变成完全由液相质量转移控制时,含硫量至关重要。在一定的搅拌强度和典型渣量条件下,为了优化精炼包脱氮的动力学条件,脱气后的最佳硫质量分数为0.003%。因此,为获得良好的脱氮率,硫含量需控制在一定范围内。

LF送电起弧时,电极会电离空气,停送电次数从4 次减少至2 次,可有效降低钢水增氮量。此外,渣层高度不足会导致钢液裸露面较大,增大了氮向钢液的传质界面。综上,减少钢水送电次数、造泡沫渣、提高渣层高度、减少钢液裸露[15]可有效降低钢水增氮量。

2.3 连铸过程夹杂物来源分析

按中间包覆盖剂总量的6%(质量分数)加入氧化锶(SrO)作为示踪剂,取中间包钢水吊桶样和铸坯样。利用大样电解法结合扫描电子显微镜和能谱分析仪对试样中夹杂物进行检测和分析,确定夹杂物是否含有SrO,若存在示踪元素,说明中间包浇铸过程发生了卷渣。

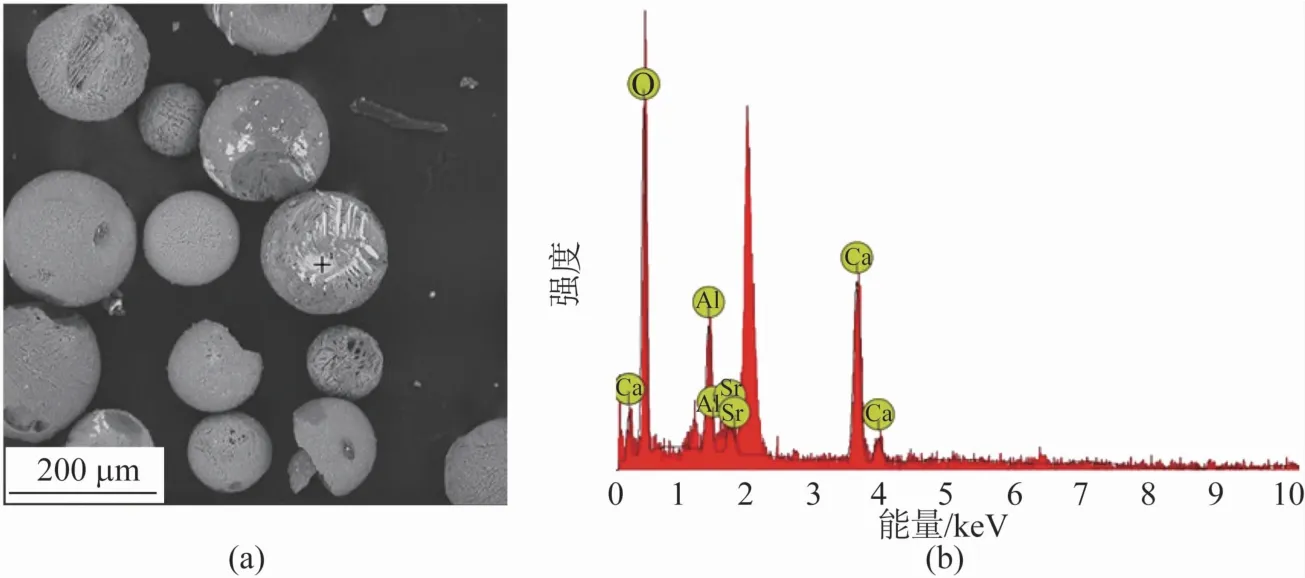

钢水吊桶样经过磨抛后采用扫描电子显微镜观察,未发现示踪剂SrO的成分,可能是由于中间包覆盖剂中SrO含量太少,吊桶样钢水量有限,以及金相检验的限制,只能观察磨抛平面的夹杂物,因此未在吊桶样中发现示踪剂成分。对铸坯样进行20 d的大样电解,得到夹杂物的宏观形貌如图1 所示,呈圆球状。

图1 夹杂物宏观形貌Fig.1 Macrograph of inclusions

图2 为大样电解夹杂物中SrO 的微观形貌。可见SrO呈白亮色,尺寸为100 ~200 μm;相比钙镁铝酸盐(Ds 类)夹杂,SrO 多呈不规则状,长宽比更大。铸坯中SrO的发现从侧面说明中间包流场发生了卷渣。

图2 铸坯中SrO的微观形貌Fig.2 Micrographs of SrO in billet

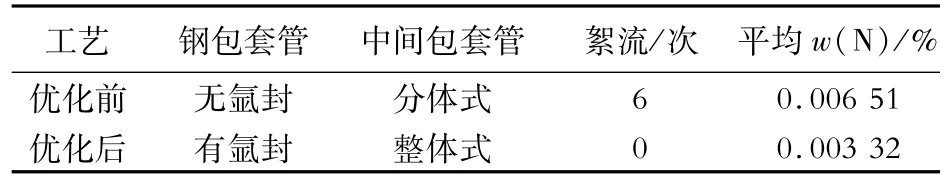

图3 为铸坯中包裹SrO的钙镁铝酸盐复合夹杂物的微观形貌及能谱图,该类夹杂物的形成与钙镁铝酸盐类夹杂物的熔点较低有关。在中间包浇铸过程中,钙处理后的夹杂物熔点较低,易聚合长大,若发生卷渣,SrO 会被正在聚合长大的钙镁铝酸盐包裹,形成如图3所示的内部为白亮色SrO、外部为低熔点钙镁铝酸盐的复合夹杂物。

图3 铸坯中包裹SrO的钙镁铝酸盐复合夹杂物的微观形貌(a)及能谱图(b)Fig.3 Micrograph(a)and energy spectrum diagram(b)of calcium magnesium aluminate wrapped SrO composite inclusions in billet

上述结果表明,中间包内卷渣是铸坯中Ds类夹杂物的主要来源。因此保持稳态浇铸,尤其是在开浇炉次和换包操作过程中,保持浇铸液面的稳定是控制卷渣的有效手段,也是控制Ds类夹杂物的重要前提[16-17]。

朱苗勇等[18]利用水模型试验发现,保护渣的卷入发生在产生液面波动的结晶器窄面附近。上升流沿窄面上行,冲击弯月面后改变方向,沿钢-渣界面向水口方向流动,使结晶器窄面处渣层减薄,易导致钢水裸露。同时在上升流流向水口的过程中,由于界面张力的存在,牵引着部分保护渣随钢液流动。随钢液运动的保护渣在水口与窄面的中间位置附近聚集,形成向下的鼓包。由于钢液表面回流为紊流,在紊流的作用下,一些鼓包脱离保护渣层,会被钢液表面回流带入熔池深处,形成卷渣[19-20]。

现场调查发现,水口絮流源于钢水二次氧化。采用新工艺浇铸时钢包采用氩气密封,中间包采用整体套管,连浇炉数最高可达34 炉,基本消除了水口絮流现象。为减少卷渣的影响,对原中间包内的挡墙设置进行了改进,中间包液面波动明显改善。采用新浇铸工艺后(表4),钢水二次氧化程度明显减轻,平均氮质量分数从0.006 51%降至0.003 32%。

表4 连铸工艺优化前后生产数据Table 4 Production data before and after optimization of the continuous casting process

3 结论

(1)转炉终点碳质量分数从0.03% ~0.04%提高至0. 05% ~0. 06%,出钢铝锭加入量从0.96 kg/t钢减小至0.32 kg/t钢,转炉冶炼结束后钢水氮质量分数从0.002 96%降至0.001 83%,减轻了后续工序增氮的压力。

(2)LF 精炼送电次数从4 次减少到2 次,软吹时间从15 min增加到22 min,可使出站钢水S质量分数从0.007%降至0.003%,氮质量分数从0.004 48%降至0.002 64%。

(3)示踪试验发现铸坯中SrO 以及包裹SrO的Ds类钙镁铝酸盐复合夹杂物,表明中间包内卷渣是铸坯中Ds类夹杂物的主要来源。

(4)采用新工艺浇铸时钢包采用氩气密封,中间包采用整体套管,并优化了挡墙设置,中间包内液面波动明显改善,钢水二次氧化程度也明显减轻,平均氮质量分数从0. 006 51%降至0.003 32%,连浇炉数达到了34 炉,基本消除了水口絮流现象,铸坯质量稳定。