经改进型和普通淬火-配分工艺处理的高强钢的显微组织和力学性能

孙晓宇 李 阳 雷爱娣 刘仁东 胡智评

(1.鞍钢广州汽车钢有限公司,广东 广州 510000;2.鞍钢钢铁研究院 汽车与家电用钢研究中心,辽宁 鞍山 114009)

经淬火配分(quenching-and-partitioning,Q & P)工艺处理的中锰钢是典型的第三代汽车用高强钢[1-4]。Q & P 是由Speer 等在2003 年提出的用于生产具有马氏体和残留奥氏体组织的高强高塑性钢的新工艺[5-7]。Q & P 工艺过程为:首先,使钢奥氏体化,随后淬火至马氏体转变开始(Ms)与结束(Mf)温度之间的某一温度并短时间保温,获得一定量的马氏体和未转变奥氏体[8-11];随后,在淬火结束温度或高于淬火结束温度的某一温度进行配分处理,使碳从过饱和马氏体向未转变奥氏体中扩散和富集,使奥氏体稳定化;最后,将钢冷却至室温,获得马氏体+残留奥氏体的混合组织[12-14]。因此,钢板在兼具高强度的同时由于残留奥氏体的TRIP (transformation induced plasticity)效应,也具有良好的塑性。为满足现有工业生产及汽车零件生产的需求,在上述普通Q&P工艺的基础上提出了临界区Q & P 工艺,即采用临界区退火工艺,在经Q & P处理的钢中形成铁素体,以使钢板强度从约1 500 MPa 降低至1 000 MPa左右,塑性提高到20%以上。尽管如此,对于复杂的汽车结构件,目前广泛应用的Q & P 980钢仍存在冲压性能不良和变形开裂等问题。因此,进一步提高经Q & P工艺处理的钢的塑性是扩大高强钢应用范围、推进汽车轻量化的重要途径。本文研究了贝氏体扩散C 原子对Q & P 钢残留奥氏体含量和力学性能的影响,并与传统基于马氏体扩散C原子的Q & P钢进行对比,系统分析了两种钢的显微组织和力学性能。

1 试验材料及方法

试验用钢采用150 kg 真空电磁感应炉冶炼,主要化学成分(质量分数)为0.20%C、2.0%Mn和1.75%Si。将钢锭锻造成60 mm×60 mm截面的锻坯,在1 200 ℃保温2 h后经7道次轧制成4 mm厚钢板,酸洗后再冷轧至1 mm厚,最后分别对之进行普通和改进型Q & P工艺处理,如图1所示。拉伸试样标距为50 mm,在SANA万能拉伸试验机上进行拉伸试验,拉伸速率为3 mm/min。

图1 两种Q & P工艺Fig.1 Two quenching and partitioning processes

将钢板用线切割制备成尺寸为10 mm ×8 mm的金相检验和X 射线衍射试验试样,金相试样采用体积分数为4%的硝酸酒精溶液腐蚀。采用中科院金属研究所的日本理学D/max240 型X射线衍射仪进行检测(电压为56 kV,电流为182 mA;采用Cu-Kα射线,波长λ为0.154 56 nm;扫描步长为4(°)/min;扫描角度为40° ~120°)。根据X射线衍射试验结果按式(1)计算残留奥氏体含量:

式中:Vγ为残留奥氏体体积分数;Iγ为残留奥氏体(200)、(220)和(311)衍射峰的平均积分强度;Iα为马氏体(200)和(211)衍射峰的平均积分强度。

2 试验结果及讨论

2.1 显微组织

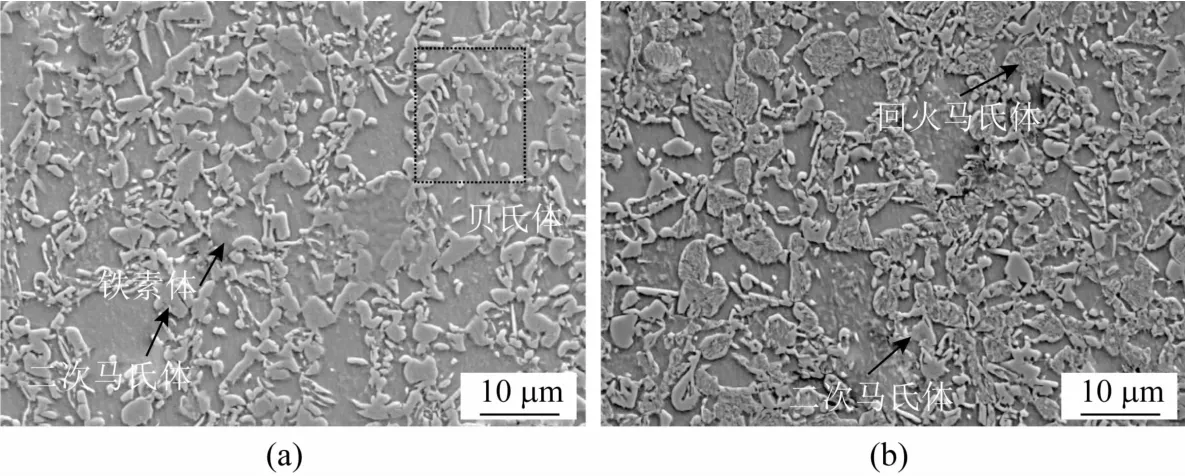

经普通和改进Q & P工艺处理的钢具有不同的组织结构。如图2 所示,经改进Q & P 工艺处理的钢的组织为铁素体、贝氏体、二次马氏体和残留奥氏体,而经普通Q & P工艺处理的钢的组织为铁素体、回火马氏体、二次马氏体和残留奥氏体。众所周知,普通Q & P工艺处理的钢首先在两相区退火获得铁素体和奥氏体,部分奥氏体经一次淬火转变为马氏体,随后将钢升温至Ms点以上温度并保温,使马氏体回火,相互缠结的位错发生回复,被位错钉扎的碳原子扩散至奥氏体中,提高奥氏体的稳定性。经普通Q & P工艺处理的钢需从较高温度一次淬火,最佳淬火温度要通过CCE模型计算,即一次马氏体配分的C 原子恰好能使其余的奥氏体稳定至室温[15-16]。改进型Q &P工艺是将钢淬火至略高于Ms点的某一温度,避免过冷奥氏体转变为马氏体。在随后的过时效等温阶段,大量过冷奥氏体转变为贝氏体。在贝氏体形成过程中碳向过冷奥氏体中扩散,提高剩余奥氏体的稳定性。因此,过时效阶段结束时仍存在一定量的亚稳奥氏体,其中含碳量较高或晶粒尺寸较小的奥氏体能保留至室温,剩余的稳定性较差的奥氏体在最后冷却阶段转变为马氏体。

图2 经改进(a)和普通(b)Q & P工艺处理的钢的显微组织Fig.2 Microstructures of the steel treated by modified(a)and common(b)Q & P processes

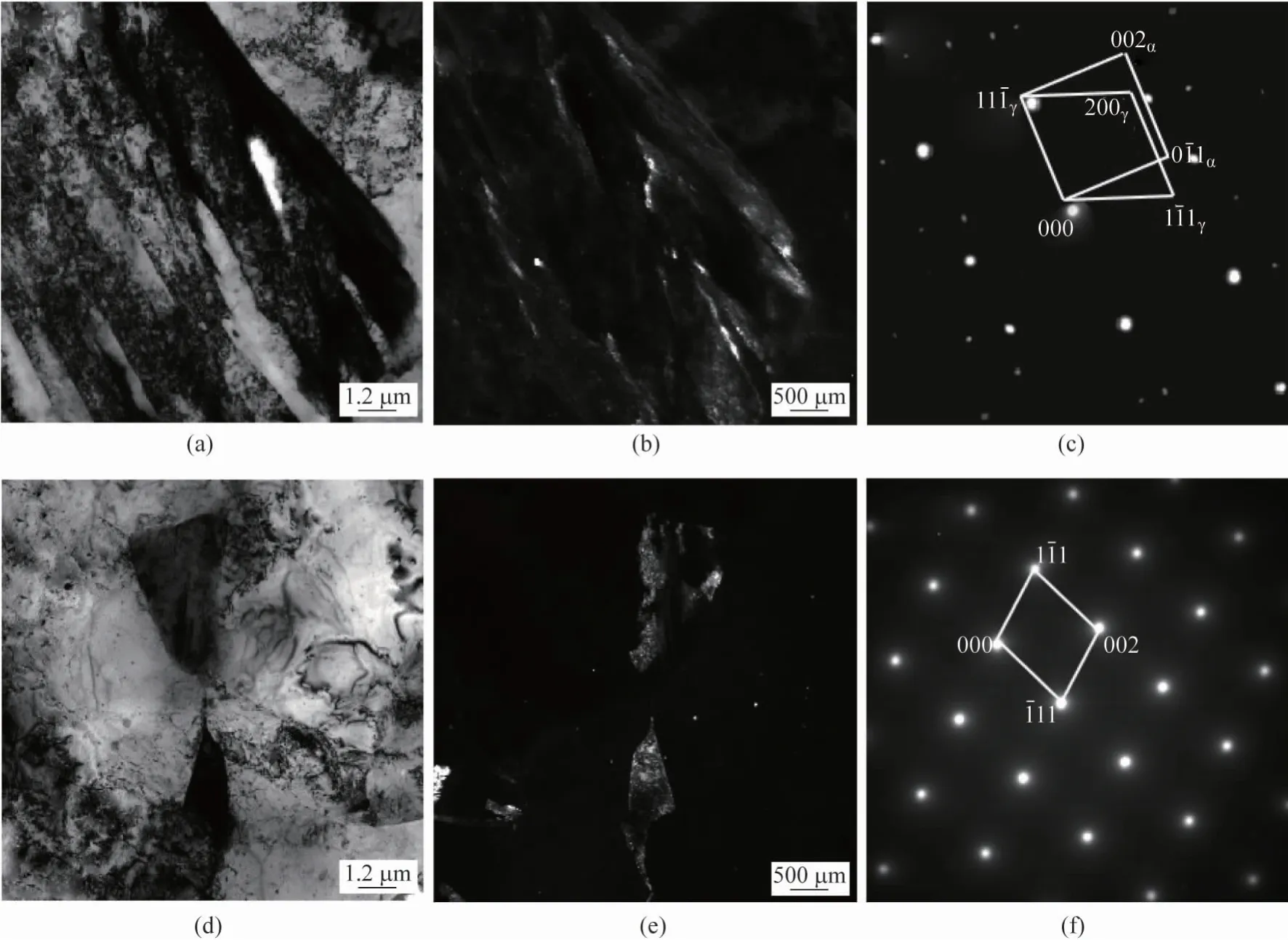

经改进和普通Q & P工艺处理的钢中残留奥氏体形态有明显差异。图3 为经两种工艺处理的钢的透射电子显微图和相应的衍射斑点。图3(a,b)表明,普通Q & P工艺处理的钢板残留奥氏体呈板条状分布于回火马氏体板条间。图3(c)中衍射斑点表明残留奥氏体与相邻马氏体板条保持K- S 关系,即{111}γ∥{110}M,<110 >γ∥<111 >M。图3(d,e)为经改进Q & P工艺处理的钢中残留奥氏体,呈块状,其衍射斑点为(110)γ,如图3(f)所示。普通Q & P钢首先快速冷却至CCE模型计算的温度,大量过冷奥氏体转变为马氏体,剩余的少量奥氏体夹杂在马氏体板条间。而对于改进型Q & P 钢,由于其一次淬火冷却温度略高于Ms点,奥氏体未转变为马氏体,随后大量过冷奥氏体发生贝氏体转变,保留下来的奥氏体呈块状。

图3 经改进(a ~c)和普通(d ~f)Q & P工艺处理的钢板的透射电子显微图Fig.3 Transmission electron micrographs of the steel plate treated by modified(a to c)and common(d to f)Q & P processes

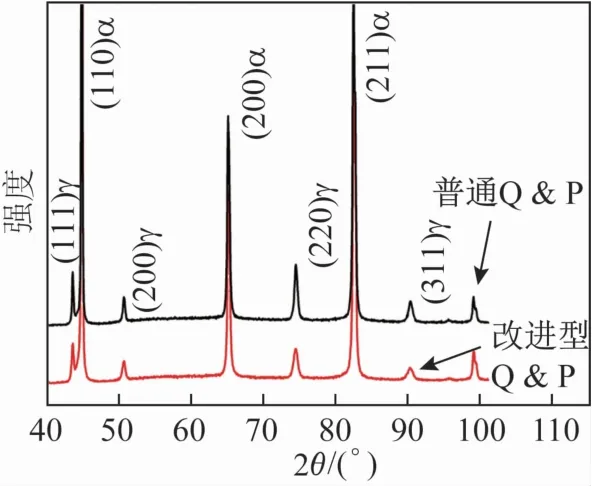

两种Q & P工艺处理的试验钢中残留奥氏体含量有明显差异。图4 为经两种工艺处理的钢的X射线衍射图谱。根据图4 结果计算可知,普通Q & P工艺处理的钢中残留奥氏体体积分数为9.2%,改进型Q & P工艺处理的钢为13.6%,表明改进型Q & P工艺能明显提高试验钢中残留奥氏体含量。其原因在于,普通Q & P 钢淬火温度是通过CCE模型计算、理论上残留奥氏体含量最大的温度,该模型假设置换原子(Mn、Si 等)不扩散及马氏体-奥氏体界面不迁移,并假设C原子在马氏体与奥氏体中化学势相同时C 扩散停止。事实上,在Q & P工艺的配分阶段,尽管马氏体内的位错会发生明显回复,但仍存在大量缠结的位错阻碍碳原子移动,难以使马氏体和奥氏体中C的化学势相同,导致不稳定奥氏体在冷却过程中形成二次马氏体。其次,在Q & P 工艺的配分阶段奥氏体界面能移动,即过冷奥氏体发生贝氏体转变。改进型Q & P工艺主要利用了过冷奥氏体在过时效阶段发生贝氏体转变,贝氏体形成的同时碳持续向奥氏体中扩散,与回火马氏体向周围配分碳原子相比,贝氏体向周围扩散C 原子更充分,即更有利于提高残留奥氏体含量。

图4 两种Q & P工艺处理的钢的X射线衍射图谱Fig.4 X-ray diffraction patterns of the steels treated by two Q & P processes

2.2 力学性能和断口形貌

图5 为经改进和普通Q & P工艺处理的钢的应力-应变曲线。可以看出,普通Q & P钢的屈服强度、抗拉强度、断后伸长率分别为680、1 070 MPa和20%;改进型Q & P 钢的屈服强度、抗拉强度、断后伸长率分别为600、1 015 MPa和26%,即传统Q & P钢的强度更高,改进型Q & P钢的断后伸长率更高。普通Q & P钢屈服强度较高的原因可能是其马氏体硬度较高。文献[17-19]报道,普通Q & P钢在淬火阶段能形成大量马氏体,尽管在随后的配分阶段马氏体中的自由位错能有效回复,但回火马氏体的强度仍略高于贝氏体,变形过程中马氏体中的位错难以滑移。改进型Q &P钢在二次淬火阶段能形成大量马氏体,发生的体积膨胀挤压周围铁素体,使铁素体内产生自由位错,拉伸变形过程中自由位错在较低的应力下即可滑移,所以普通Q & P钢的屈服强度高于改进型Q & P钢。普通Q & P钢的抗拉强度较高主要是由于回火马氏体的硬度明显高于贝氏体,拉伸变形过程中,与改进型Q & P钢中贝氏体相比,普通Q & P钢中回火马氏体能产生更明显的加工硬化效应。改进型Q & P钢的断后伸长率较高主要归因于两个方面:一是改进型Q&P钢的组织主要为铁素体和贝氏体,比传统Q & P 钢中的铁素体和回火马氏体具有更好的变形性能,有利于钢板的塑性变形;二是2.1 节中提到的改进型Q &P钢中含有更多的残留奥氏体,在变形过程中能产生TRIP 效应,延迟颈缩的产生,提高钢板的塑性。

图5 两种Q & P工艺处理的钢的应力-应变曲线Fig.5 Stress-strain curves for the steels treated by two Q & P processes

图6 为经改进和普通Q & P工艺处理的钢的拉伸断口微观形貌。图6 表明:改进型Q & P 钢的断口弥散分布着细小的韧窝,以韧性断裂为主;而普通Q & P钢的断口交互分布着大小不一的解理面及部分韧窝,为混合型断裂。改进型Q & P钢中大量残留奥氏体在变形阶段能产生TRIP 效应,延缓了颈缩的产生,断裂以撕裂为主,为韧性断裂;反之,普通Q&P钢的奥氏体很难产生TRIP效应,部分断裂发生在回火马氏体中的应力集中处,表现为韧-脆性混合断裂。

图6 经改进(a)和普通(b)Q & P工艺处理的钢的拉伸断口微观形貌Fig.6 Micrographs of tensile fractures of the steel treated by modified(a)and common(b)Q & P processes

3 结论

(1)经普通Q & P 工艺处理的含0.20%C、2.0%Mn和1.75%Si 的钢的屈服强度、抗拉强度分别为680 和1 070 MPa,断后伸长率为20%;经改进Q & P工艺处理的钢的屈服强度和抗拉强度分别为600 和1 015 MPa,断后伸长率为26%。

(2)经改进Q & P工艺处理的钢的组织为铁素体+贝氏体+二次马氏体+残留奥氏体,经普通Q & P工艺处理的钢则为铁素体+回火马氏体+二次马氏体+残留奥氏体;与经普通Q & P 工艺处理的钢中马氏体相比,经改进Q & P 工艺处理的钢的贝氏体中碳能更充分地扩散,因而其残留奥氏体体积分数(13.6%)远高于普通Q & P 工艺处理的钢(9.2%),塑性更好。

(3)经改进与普通Q & P工艺处理的两种钢的断裂机制明显不同,前者为韧性断裂,后者为脆性-韧性混合断裂。