不同冲击载荷下轻质耐磨钢的组织及耐磨性研究

梁力文 王青峰 毛忆瑄 程 奔 刘日平 孙建昌 陈民涛

(1.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;2.太原重工股份有限公司 技术中心,山西 太原 030000)

传统高锰钢(如Mn13)经过时效处理后具有良好的冲击韧性和加工硬化性能[1],因而被广泛用作矿山、冶金、机械用耐磨件材料。但是传统高锰钢的初始硬度、屈服强度低,在低、中冲击载荷下不能达到或保持良好的耐磨性能,并且材料密度大,导致大型工件质量大,能源消耗多。Fe-Mn-Al-C系轻质高强钢是在传统高锰钢成分基础上添加一定量的Al 以降低其密度。每添加质量分数为1%的铝,钢密度降低1.3%左右[2]。此外,Fe-Mn-Al-C系轻质钢还具有优异的力学性能,屈服强度为400 ~1 000 MPa,抗拉强度为600 ~2 000 MPa,断后伸长率最高可达100%[3]。

国内外研究人员对Fe-Mn-Al-C 系轻质钢的力学性能、第二相析出及其强化机制进行了深入研究[4-9],结果表明,合适的热处理(时效)能促使钢中析出碳化物,阻碍变形过程中位错的运动,导致钢的强度提高、加工硬化率和断后伸长率降低。彭世广等[10]对固溶时效态Fe-24Mn-7Al-1.0C钢的冲击磨损性能进行了研究,发现在0.5 J 的低冲击载荷下,其耐磨性是固溶态Mn13Cr2 钢的1.40倍。Ba 等[11]研究表明,固溶时效态Fe-25Mn-7Al-1.0C钢经过爆炸硬化处理后的耐磨性是Mn13Cr2 钢的1.61 ~1.68 倍。但目前关于不同热处理条件下Fe-Mn-Al-C 系高锰钢的力学性能、冲击磨损性能及硬化机制的研究相对较少。本文以传统Mn13Mo 高锰钢为对比材料,研究了轻质Fe-26Mn-7.5Al-1.0C 耐磨钢经固溶处理和固溶+时效处理后的力学性能、冲击磨损性能及磨损机制,以期进一步挖掘Fe-Mn-Al-C系高锰钢的应用潜力。

1 试验材料及方法

1.1 试样及加工

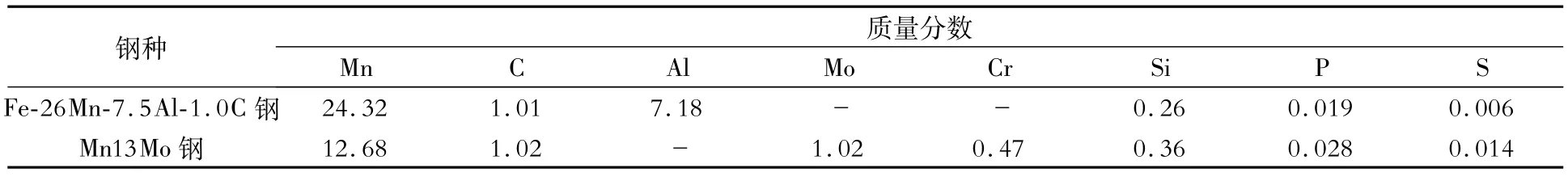

试验材料为轻质Fe-26Mn-7.5Al-1.0C 耐磨钢,对比材料为Mn13Mo 钢,两者化学成分如表1所示。将铸锭锯切后,线切割加工成冲击、拉伸及磨损试样毛坯,冲击试样尺寸为13 mm×13 mm×60 mm,拉伸试样尺寸为13 mm×13 mm ×90 mm,冲击磨损试样尺寸为13 mm×13 mm×35 mm。

表1 试验钢的化学成分Table 1 Chemical compositions of the tested steels%

基于目前国内矿山机械用耐磨钢的热处理工艺,参照GB/T 5680—2010《奥氏体锰钢铸件》对Mn13Mo钢进行1 080 ℃保温2 h 的固溶处理和350 ℃保温4 h的时效处理。为了获得单一稳定奥氏体相,消除铸态组织的不均匀性,并探究时效工艺对Fe-26Mn-7.5Al-1.0C 耐磨钢的组织与性能的影响,对钢进行以下3 种条件下的热处理:(1)1 100 ℃保温2 h固溶处理;(2)1 100 ℃保温2 h 固溶处理+300 ℃保温5 h 时效处理;(3)1 100 ℃保温2 h固溶处理+500 ℃保温2、5 h时效处理,热处理工艺曲线如图1 所示。为了便于描述,将Mn13Mo钢的热处理工艺定义为Q1 +A,Fe-26Mn-7.5Al-1.0C 钢的热处理工艺分别定义为Q2、Q2 +A1、Q2 +A2、Q2 +A3。

图1 热处理工艺Fig.1 Heat treatment processes

按GB/T 228.1—2010《金属材料拉伸试验第1 部分:室温试验方法》、GB/T 229—2020《金属材料夏比摆锤冲击试验方法》与T/CFA 010604-3—2016《钢铁材料冲击磨料磨损试验方法》,将原始毛坯分别精加工成10 mm ×10 mm ×30 mm 的冲击磨损试样,夹持端横截面直径为10 mm、原始标距(L0)为5 倍原始直径(d0)的拉伸试样,10 mm×10 mm×55 mm 的V 型缺口冲击试样,试验温度为-40 ℃。不同热处理条件下的力学性能均检测3 次,取平均值。

1.2 冲击磨损试验

采用MLD-10B型动载荷磨料磨损试验机,在1、2 和4 J 载荷下进行冲击磨损试验,分别对应低、中、高应力工况,其结构原理如图2 所示。上试样为标准试样(试验钢),由10 kg 的冲锤带动以200 次/min的频率做上下往复运动;下试样为圆环形对磨试样,其外圆直径为50 mm,内圆直径为30 mm,厚度为15 mm,由电动机主轴带动以200 r/min 的速率进行旋转对磨。其中,下试样(对磨试样)为调质45 钢(碳质量分数为0.44%,硬度为58 HRC)。采用粒径为1.50 ~2.36 mm的特制石英砂,磨料流量为20 kg/h。冲击时间为1 h。磨损试验结束后,将试样分别用丙酮溶液和无水乙醇溶液在超声波清洗仪中清洗180 s,然后用精度为0.1 mg的电子天平称取质量,每个试样称取3 次,取其平均值作为磨损结果。

图2 MLD-10B型动载荷磨料磨损试验机结构原理图Fig.2 Structural schematic diagram of MLD-10B dynamic load abrasive wear testing machine

1.3 材料表征

分别使用体积分数为4%和20%的硝酸酒精溶液对磨损试验前后的试样进行腐蚀,然后在Axiover-200MAT 型蔡司金相显微镜(optical microscope,OM)下观察微观组织。利用Rigaku D/max- 2500/PC 型X 射线衍射仪(X-ray Diffractometer,XRD)分析固溶+时效处理前后试样的物相组成,采用Cu靶,工作电压为40 kV,电流为100 mA。采用S-3400N 型扫描电子显微镜(scanning electron microscope,SEM)观察磨损前后试样的表面、侧面组织形貌。将磨损后试样的凸起部分切除,抛光后测试其磨损表面布氏硬度。最后将磨损后试样沿中轴侧面切开,经磨、抛和腐蚀后在金相显微镜下观察磨损形貌。

2 试验结果

2.1 微观组织与力学性能

Fe-26Mn-7.5Al-1.0C 和Mn13Mo 钢经不同工艺热处理后的力学性能如表2 所示。可以看出,固溶和时效处理后Fe-26Mn-7.5Al-1.0C钢的屈服强度、断后伸长率与硬度均高于Mn13Mo钢。经500 ℃保温2 h 时效处理(Q2 +A2)的Fe-26Mn-7. 5Al-1. 0C 钢的屈服强度相比固溶态(Q2)提高了59%,抗拉强度提高了36%,硬度提高了10%,与经时效处理(Q1 +A)的Mn13Mo 钢相比,屈服强度提高了75%,抗拉强度提高了34%,断后伸长率提高了29%,硬度提高了15%,并且具有良好的冲击韧性。500 ℃保温5 h 时效处理(Q2 +A3)后Fe-26Mn-7.5Al-1.0C钢的强度与硬度进一步提高,但断后伸长率和冲击韧性明显降低。

表2 经不同工艺热处理的Fe-26Mn-7.5Al-1.0C和Mn13Mo钢的力学性能Table 2 Mechanical properties of Fe-26Mn-7.5Al-1.0C and Mn13Mo steels after being heat treated by different processes

两种试验钢的微观组织如图3 所示,均为单相奥氏体。其中,经过350 ℃保温4 h(Q1 +A)时效处理的Mn13Mo 钢晶界与晶内均有第二相析出;经过500 ℃保温5 h 时效处理(Q2 +A3)的Fe-26Mn-7.5Al-1.0C 钢晶内与晶界均有数量较多、尺寸较大的第二相析出,随着时效温度的提高与时效时间的增加,奥氏体晶粒尺寸略微减小。

图3 经不同工艺热处理的Fe-26Mn-7.5Al-1.0C与Mn13Mo钢的显微组织Fig.3 Microstructures of Fe-26Mn-7.5Al-1.0C and Mn13Mo steels after being heat treated by different processes

不同工艺热处理后Fe-26Mn-7.5Al-1.0C钢的XRD图谱如图4 所示。图4 显示:经固溶处理钢的XRD图谱中并没有观察到析出相或其他有序相的衍射峰,组织为单一奥氏体;经300 ℃保温5 h时效处理后,在衍射角为33°时出现了κ相的(110)面衍射峰;随着时效温度的提高与时效时间的增加,κ(110)衍射峰的强度增强,这与彭世广等[10]的研究结果相似。由局部放大图可以看出,500 ℃时效2 h后,γ相的(111)面衍射峰向右偏移,时效时间进一步增加至5 h,衍射峰偏移程度增大,这与析出相的出现有关。富Al、Mn和C的过饱和奥氏体钢在时效过程中发生了调幅分解,Al和C原子有序排列,使M3C型碳化物转变为κ-碳化物[7];同时奥氏体基体的固溶度下降,导致晶格间距减小,由布拉格方程(1)可知,d 值越小,则θ 值增大,故奥氏体衍射峰向右偏移。

图4 不同工艺热处理后Fe-26Mn-7.5Al-1.0C钢的XRD图谱(a)和局部放大图谱(b)Fig.4 XRD patterns(a)and close-up view(b)of Fe-26Mn-7.5Al-1.0C steels after being heat treated by different processes

式中:d 为晶面间距;θ 为入射束与反射面的夹角;λ为X射线的波长;n为衍射级数。

图5 为经不同工艺热处理的Fe-26Mn-7.5Al-1.0C钢的微观组织及选区电子衍射斑点。由图5(a,b)可见,经过固溶处理的钢中并没有第二相析出,衍射斑点标定基体为奥氏体。经过500 ℃保温5 h(Q2 +A3)时效处理后,通过选区电子衍射斑点标定发现有纳米级第二相,与奥氏体呈共格关系,如图5(c,d)所示。经分析,该析出相为纳米级(Fe,Mn)3AlCx,是具有L12结构的κ-碳化物[12]。经过时效处理后析出的纳米级κ-碳化物呈块状栅格形分布于奥氏体晶内,对钢的屈服强度有显著影响[13]。结合表2 和图3 可知,经过时效处理后析出的κ-碳化物均匀弥散地分布于奥氏体晶内,进而提高了钢的强度和硬度,但尺寸较大κ-碳化物的析出也会影响钢的断后伸长率和低温冲击韧性。

图5 不同工艺热处理后Fe-26Mn-7.5Al-1.0C钢的微观组织(a,c)及选区电子衍射斑点(b,d)Fig.5 Microstructures(a,c)and selected area electron diffraction spots(b,d)of Fe-26Mn-7.5Al-1.0C steels after being heat treated by different processes

2.2 冲击磨损性能

材料耐磨性的计算公式为[14]:

式中:W为材料在单位时间内的磨损量,g/h。

图6 为不同工艺热处理的Fe-26Mn-7.5Al-1.0C与Mn13Mo钢的耐磨性对比。由图6 可知,时效处理的Mn13Mo 钢在2 J冲击载荷下具有最好的耐磨性,随着冲击载荷的进一步增大,耐磨性下降。经过固溶和时效处理的Fe-26Mn-7.5Al-1.0C钢在不同冲击载荷下的耐磨性变化趋势基本一致,即在2 J载荷下耐磨性较低,在4 J 载荷下耐磨性最好,并且随着时效温度的提高与时效时间的增加,耐磨性提高。其中,经过500 ℃保温5 h时效处理的Fe-26Mn-7.5Al-1.0C钢在1 J载荷下的耐磨性较Mn13Mo钢提高了25.7%,在4 J载荷下的耐磨性提高了30.2%。经其他时效工艺处理的Fe-26Mn-7.5Al-1.0C 钢在1 J 载荷下的耐磨性较Mn13Mo钢提高了20% ~23%,在4 J载荷下的耐磨性提高了6.0% ~21.0%。

图6 不同工艺热处理后Fe-26Mn-7.5Al-1.0C与Mn13Mo钢的耐磨性Fig.6 Wear resistance of Fe-26Mn-7.5Al-1.0C and Mn13Mo steels after being heat treated by different processes

表3 为不同工艺热处理的Fe-26Mn-7.5Al-1.0C钢经过不同冲击载荷磨损后的表面硬度。由表3 可知,Mn13Mo 钢经冲击磨损后表面硬度明显提高,在4 J 冲击载荷下磨损后的平均硬度可达544 HB,但在硬度提高的同时材料脆性急剧增大,导致耐磨性下降。

表3 Fe-26Mn-7.5Al-1.0C和Mn13Mo钢经过不同冲击载荷磨损后的表面硬度Table 3 Surface hardness of Fe-26Mn-7.5Al-1.0C and Mn13Mo steels after impact wear under different load conditions

Fe-26Mn-7.5Al-1.0C钢经过不同冲击载荷磨损后的表面硬度增值较Mn13Mo 钢低,并且固溶时效处理的钢的硬度增值较固溶处理的低,这与κ-碳化物的析出有关。有研究[15]发现,位错与κ-碳化物相互作用后会切过κ-碳化物,从而导致滑移平面软化,应变硬化率降低。κ-碳化物的析出量越大,位错与κ-碳化物相互作用的概率越大,应变硬化率下降越明显,因此固溶时效的Fe-26Mn-7.5Al-1.0C钢应变硬化率下降。但较高的初始硬度与良好的塑韧性结合使Fe-26Mn-7.5Al-1.0C钢在高冲击载荷下仍具有较高的耐磨性。

3 讨论分析

3.1 冲击磨损机制

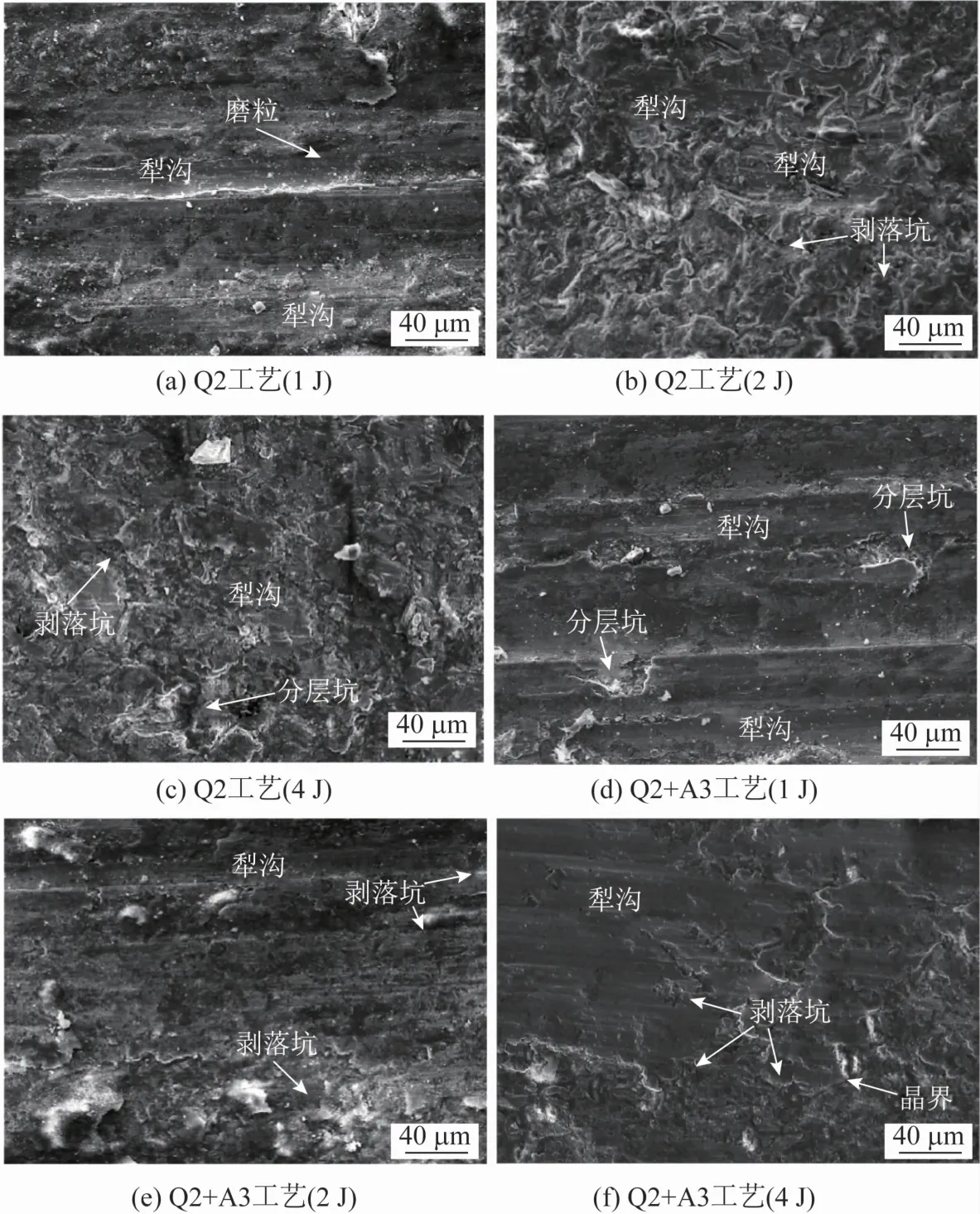

图7 为经过350 ℃保温4 h 时效处理(Q1 +A)的Mn13Mo 钢在不同冲击载荷下磨损后的表面SEM 形貌。可以看出,Mn13Mo 钢在1 和2 J冲击载荷下磨损表面存在大面积深度较浅的犁沟与少量剥落坑。经过2 J 冲击载荷磨损后,Mn13Mo钢表面充分硬化,抵抗磨粒磨损的效果最佳,因此该材料的临界冲击载荷为2 J[16]。随着冲击载荷提高至4 J,材料表面塑性变形与磨损程度增大,犁沟减少,出现了大量分层坑与疲劳磨损导致的剥落坑;此外,磨损表面还出现了少量微裂纹,导致材料耐磨性下降。影响耐磨性的因素除硬度外,冲击韧性的影响也很重要。在4 J 冲击载荷、高应力条件下,材料表面快速硬化,同时脆性增大,在磨损较严重区域易产生微裂纹源,随着磨损过程的继续,裂纹逐渐扩展汇集,交汇于一处后导致材料表面基体大块剥落,进而降低材料的耐磨性。

图7 经过时效处理的Mn13Mo钢在不同冲击载荷下磨损后的表面SEM形貌Fig.7 SEM morphologies of worn surface of Mn13Mo steel after ageing treatment under different impact load conditions

图8 为不同工艺热处理的Fe-26Mn-7.5Al-1.0C钢经过不同冲击载荷磨损后的表面SEM 形貌。由图8(a ~c)可以看出,随着冲击载荷的增加,固溶处理的Fe-26Mn-7.5Al-1.0C钢的磨损表面塑性变形程度逐渐增大。在1 J 冲击载荷下,磨损表面主要是嵌入的磨粒在推挤压力的作用下形成浅且长的犁沟;2 J冲击载荷下,犁沟变得短且深,塑性变形程度增大,磨损形貌为不均匀分布的大量犁皱,并且存在少量剥落坑;4 J 冲击载荷下,犁沟减少,出现较多的剥落坑与较深的分层坑。随着冲击载荷的增加,材料占主导地位的磨损机制变化趋势为:微观切削→微观切削+塑性变形磨损→塑性变形+疲劳剥落。

图8 不同工艺热处理的Fe-26Mn-7.5Al-1.0C钢在不同冲击载荷下磨损后的表面SEM形貌Fig.8 SEM morphologies of worn surface of Fe-26Mn-7.5Al-1.0C steel after being heat treated by different processes under different load conditions

由图8(d ~f)可以看出:经过500 ℃保温5 h时效处理(Q2 +A3)的Fe-26Mn-7.5Al-1.0C钢在1 J冲击载荷下磨损表面形成的犁沟较固溶处理的浅且宽,这与时效析出的κ-碳化物强化基体、提高材料初始硬度有关;在2 J冲击载荷下,犁沟深度增加、宽度减小,在切削磨损面还有石英砂磨粒继续推挤作用下形成的二次犁沟,同时在犁沟周围与塑性变形区存在少量剥落坑;冲击载荷为4 J时,磨损表面为大范围且较浅的犁沟与疲劳磨损形成的剥落坑,说明经过时效处理的Fe-26Mn-7.5Al-1.0C钢在高冲击载荷下具有更优的耐磨性。这是因为:一方面,与Mn13Mo 钢相比,Fe-26Mn-7.5Al-1.0C钢的Mn 和Al 元素含量更高,而Mn和Al 元素可以提高高锰钢的加工硬化性能[17];另一方面,时效析出的κ-碳化物在提高基体硬度的同时,弥散分布于奥氏体晶内起到抵抗磨料磨损的作用,加之奥氏体具有较高的加工硬化能力,使时效处理后Fe-26Mn-7.5Al-1.0C钢的耐磨性高于其固溶态及Mn13Mo钢。随着冲击载荷的增加,500 ℃保温5 h 时效处理的Fe-26Mn-7.5Al-1.0C 钢占主导地位的磨损机制变化趋势为:微观切削→微观切削+塑性变形磨损→微观切削+疲劳剥落。

3.2 加工硬化机制

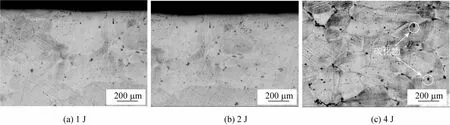

图9 为时效处理后Mn13Mo钢磨损试样的侧面OM形貌。可以看出,Mn13Mo 钢磨损侧面有大量细密的滑移带,随着冲击载荷的增加,滑移线间距减小。在4 J冲击载荷下,Mn13Mo钢晶粒细化,晶界存在粗大的碳化物。

图9 时效处理后Mn13Mo钢在不同冲击载荷下磨损后的侧面OM图像Fig.9 OM images of worn side of Mn13Mo steel after aging treatment under different impact load conditions

图10 为时效处理后Mn13Mo钢在4 J冲击载荷下磨损后的侧面SEM形貌。可以看出,磨损侧面存在许多紧密排列的沿流变分布的滑移线,这些滑移线之间呈近似平行关系,且不同晶粒内滑移线延展分布方向不同,材料内部存在不同取向的晶粒,不同位向晶粒的滑移系取向不相同,滑移方向也不相同。由于大量滑移线组成的滑移带横贯于晶内,在分割晶粒的同时起到了细化晶粒的作用,聚集排列的滑移线组成的滑移带也是Mn13Mo钢在冲击磨损过程中加工硬化的主要原因。但随着冲击载荷的增加,材料急剧硬化的同时,晶界较多粗大的碳化物会增加开裂的敏感性,加之外应力的冲击与磨粒的摩擦,为裂纹的扩展提供了条件,进而降低了材料的耐磨性,这也是图7(c)中磨损表面存在较多微裂纹的原因。Peng等[18]研究了Mn13Cr2钢固溶处理后在4 J冲击载荷下磨损1 h 的磨损行为,发现其硬化机制主要为滑移带与机械孪晶。本文Mn13Mo钢在试验冲击磨损条件下的硬化机制主要为滑移带,大量滑移带与晶粒细化是其加工硬化率较高的主要原因。

图10 时效处理后Mn13Mo钢在4 J冲击载荷下磨损后的侧面SEM图像Fig.10 SEM image of worn side of Mn13Mo steel after aging treatment under impact load of 4 J

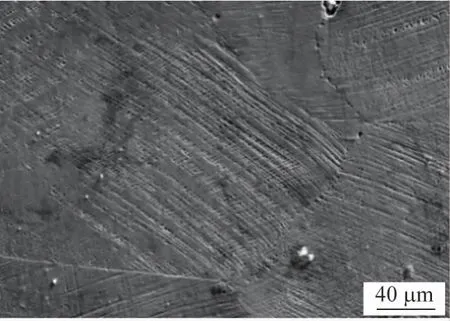

图11为经Q2 +A3时效处理后Fe-26Mn-7.5Al-1.0C钢磨损试样的侧面SEM形貌。可以看出,随着冲击载荷的增加,磨损侧面位错滑移线密度增加,但滑移线的形态与Mn13Mo 钢有所不同,其平直度较小且部分呈弯曲状,晶粒尺寸没有发生明显变化。

图11 Q2 +A3时效处理后Fe-26Mn-7.5Al-1.0C钢在不同冲击载荷下磨损后的侧面SEM图像Fig.11 SEM images of worn side of Fe-26Mn-7.5Al-1.0C steel after Q2 +A3 aging treatment under different impact load conditions

图12为Fe-26Mn-7.5Al-1.0C 钢经过500 ℃保温5 h(Q2 +A3)时效处理后,在4 J冲击载荷下磨损后的侧面SEM形貌。可以看出,在4 J冲击载荷下,磨损侧面出现大量位错运动形成的具有一定深度与长度的滑移线,在晶界处滑移线方向发生变化,这与Mn13Mo钢的规律一致。但从图12(b)可以看出,其局部区域滑移线呈一定角度弯曲,分析应为扭折带[16]。这与时效处理后大量析出的纳米级κ-碳化物钉扎于晶内与晶界,对位错的滑移运动起阻碍作用有关。扭折带的产生说明材料内部局部晶格发生了旋转,进而导致该区域晶内滑移系开动。由于扭折带中存在大量不均匀堆积的位错滑移线,Fe-26Mn-7.5Al-1.0C 钢表现出平面滑移特征。Abbasi等[19]研究了Al 的添加对高锰钢塑性变形的影响,发现Al的添加增加了层错能,层错能增加使孪生变形所需的应力增加,故而Fe-26Mn-7.5Al-1.0C 钢在冲击应力作用下很难产生机械孪晶,其加工硬化机制主要为高密度的滑移线,这与Peng等[20]研究的Fe-25.1Mn-6.6Al-1.3C钢在时效态下的结果一致。

图12 Q2 +A3时效处理后Fe-26Mn-7.5Al-1.0C钢在4 J冲击载荷下磨损后的侧面SEM图像Fig.12 SEM images of worn side of Fe-26Mn-7.5Al-1.0C steel after Q2 +A3 aging treatment under impact load of 4 J

4 结论

(1)Fe-26Mn-7.5Al-1.0C 和Mn13Mo 钢热处理后的组织均为单相奥氏体。经过500 ℃保温5 h时效后Fe-26Mn-7.5Al-1.0C钢中析出了大量纳米级的κ-碳化物,导致其强度与硬度提高。经过500℃保温2 h时效处理后,Fe-26Mn-7.5Al-1.0C钢的力学性能最优,屈服强度较Mn13Mo 钢提高了75%,抗拉强度提高了34%,断后伸长率提高了29%,硬度提高了15%。

(2)时效处理后Mn13Mo 钢在2 J冲击载荷下磨损后表面充分硬化,耐磨性达到了最高,为9.25 g-1,但在高冲击载荷下材料脆性增加,耐磨性下降。经过1 100 ℃保温2 h固溶处理的Fe-26Mn-7.5Al-1.0C钢在1 J 冲击载荷下具有最高的耐磨性,为8.02 g-1,较时效处理的Mn13Mo 钢提高了11%;经过500 ℃保温5 h时效处理的Fe-26Mn-7.5Al-1.0C钢在4 J冲击载荷下耐磨性最高,为10.12 g-1,较时效处理的Mn13Mo钢提高了30.2%。

(3)时效处理的Mn13Mo 钢的磨损机制主要为犁沟、剥落坑和微裂纹。固溶处理的Fe-26Mn-7.5Al-1.0C钢的磨损机制主要为犁沟和剥落坑;时效处理的Fe-26Mn-7.5Al-1.0C 钢的磨损机制以切削犁沟、分层坑和剥落坑为主。

(4)Mn13Mo 钢在冲击磨粒磨损条件下的硬化机制主要为滑移带与细晶强化,而Fe-26Mn-7.5Al-1.0C钢的硬化机制主要为纳米级的κ-碳化物对位错运动的阻碍作用而产生的高密度滑移线。