硫焚化炉手动高温阀断裂原因

王狄军, 韦妲吩, 陈永刚, 许周烽, 陈小涵, 刘家兴

(浙江省冶金研究院有限公司, 杭州 310011)

某厂硫焚化炉出口处的手动高温阀在使用一个月后发生断裂。该手动高温阀的材料为310S(0Cr25Ni20)高铬镍奥氏体耐热不锈钢,与体心立方结构的铁素体和马氏体耐热钢相比,310S不锈钢具有优良的耐腐蚀性、力学性能、高温耐氧化性、抗蠕变性等[1]。该不锈钢主要应用于高温炉、石油化工、机械行业、航空航天等领域,一般使用温度在1 050 ℃以上,最高工作温度为1 200 ℃[2]。笔者采用一系列理化检验方法对该高温阀的挡板、阀座和断轴进行分析,并结合有限元分析,查明了高温阀断裂的原因,以避免该类问题再次发生。

1 理化检验

1.1 宏观观察

对断裂高温阀进行宏观观察,结果如图1所示,手动高温阀安装位置为硫焚化炉出口,接触介质为SO2烟气,上侧温度约为1 000~1 050 ℃,下侧温度约为400 ℃。阀板发生严重变形,阀轴与阀板的连接方式为焊接,阀板边缘近阀轴位置的变形程度最严重;阀轴弯曲,表面呈灰黑色,部分区域减薄严重。

图1 断裂高温阀宏观形貌

1.2 化学成分分析

在断裂高温阀的挡板处、阀座处、断轴处分别截取试样,采用原子放电发射光谱法对试样进行化学成分分析,结果如表1所示,3个试样的化学成分均符合标准要求。

表1 断裂高温阀的化学成分分析结果 %

1.3 金相检验

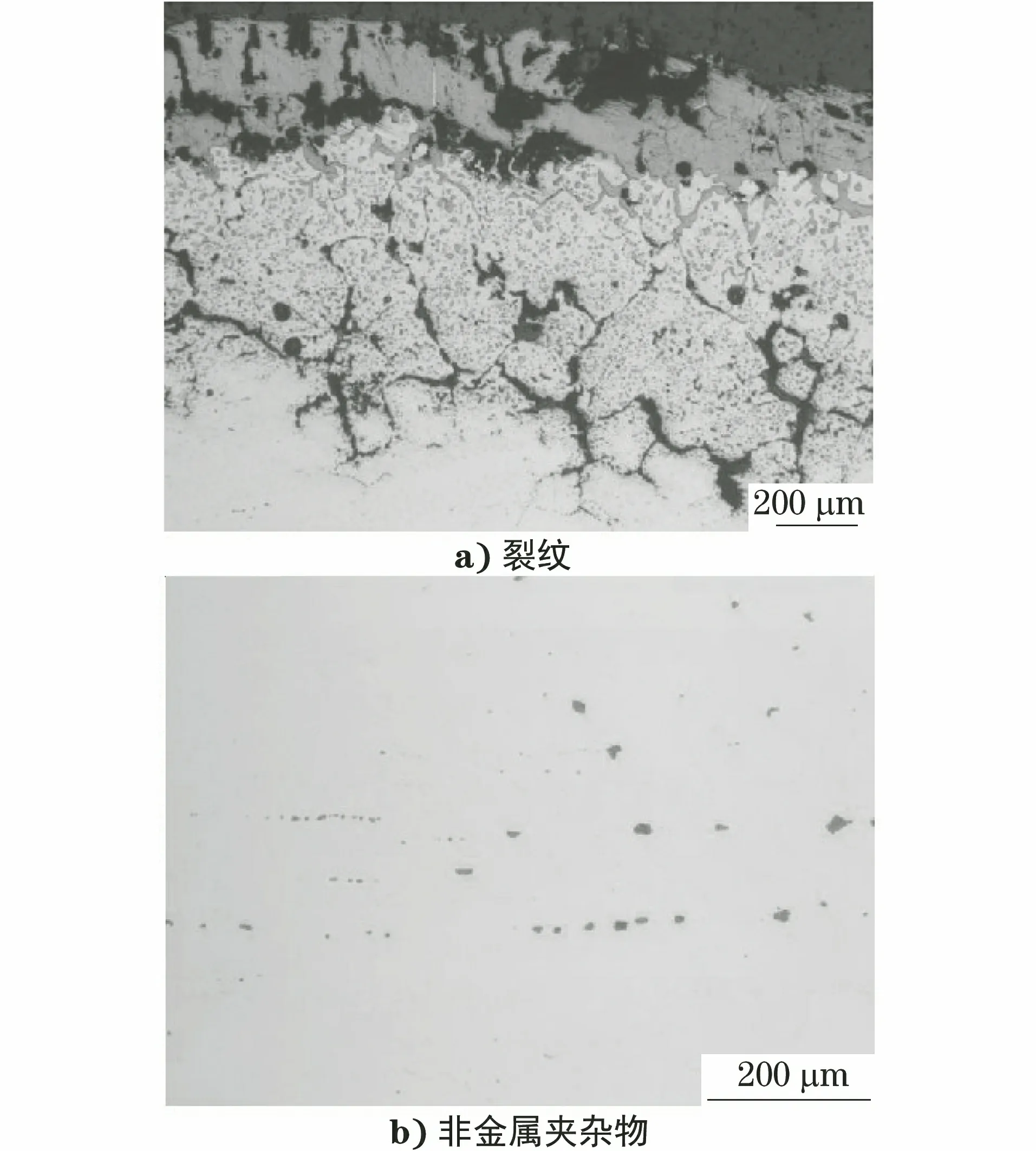

在断裂阀轴处取样,对试样进行金相检验,试样的抛光态形貌如图2所示。由图2可知:阀轴截面可见腐蚀产物层及腐蚀裂纹,阀轴内部可见较多的非金属夹杂物,非金属夹杂物的形貌主要呈链状分布的不规则块状和不规则分布的颗粒状。

图2 断裂阀轴的抛光态形貌

按照GB/T 10561—2005 《钢中非金属夹杂物含量的测定 标准评级图显微检验方法》对非金属夹杂物进行评级,阀轴非金属夹杂物级别为:A类细系0级、粗系0级;B类细系2.5级、粗系3.0级;C类细系0级、粗系1.5级;D类细系2.5级、粗系0.5级;DS类1.0级。断裂阀轴中B类和D类非金属夹杂物含量较多。

将试样腐蚀后再置于光学显微镜下观察,结果如图3所示。由图3可知:阀轴的组织为奥氏体+粒状析出物,腐蚀沿晶界向内部发展;粒状析出物呈带状沿轴向排列,且晶界和晶内均分布有粒状析出物。

图3 断裂阀轴的显微组织形貌

1.4 扫描电镜(SEM)及能谱分析

对非金属夹杂物进行扫描电镜及能谱分析,结果如图4所示。由图4可知:非金属夹杂物中主要含有C、Al、Cr、Mn等元素,该非金属夹杂物为复合氧化物[3]。

图4 非金属夹杂物的SEM形貌及能谱分析结果

对析出物进行扫描电镜及能谱分析,结果如图5所示。由图5可知:析出物主要含有C、Cr等元素,为富铬碳化物。

图5 析出物的SEM形貌及能谱分析结果

在阀轴断口处取样,对试样进行扫描电镜及能谱分析,结果如图6所示。试样的元素面扫描结果如图7所示。由图6,7可知:断口表面的腐蚀产物中含有大量S元素,S元素沿晶界向材料内部扩散。说明含有S元素的介质对阀轴造成了严重的腐蚀,且腐蚀沿晶界向内侧扩展。

图6 断口处的SEM形貌及能谱分析结果

2 有限元分析

对高温阀进行有限元分析,其整体结构模型与分解模型分别如图8,9所示。该高温阀阀门为分流阀,在工作时一般处于半开状态,以调节流量,阀板厚度为10 mm,阀轴的直径为50 mm。

图9 高温阀的分解模型

阀门主体材料为310S不锈钢。在常温条件下,310S钢的屈服强度为205 MPa,强度极限为515 MPa。在温度为982 ℃时,310S钢的屈服强度为56 MPa,强度极限为81 MPa;在温度为1 093 ℃时,310S钢的屈服强度27 MPa,强度极限为44 MPa。根据该断裂高温阀的实际运行记录,阀门的实际工作温度约为1 030 ℃。采用线性插值方法进行分析,可知阀门的屈服强度为43.5 MPa,强度极限为64 MPa。阀门设计图纸上的公称压力为0.25 MPa,根据该厂提交的设备运行记录,焚烧炉出口压力约为39 kPa,该压力为阀门的实际工作压力。结合设计图纸和实际运行工况,对阀门的强度按照常温下250 kPa和高温(1 030 °C)下39 kPa的压力进行计算。

2.1 常温250 kPa压力下的有限元分析

常温250 kPa压力下高温阀的有限元分析结果如图10所示。由图10可知:在250 kPa压力下,阀板发生了明显的翘曲变形,表明在较高压力的作用下,阀板的变形呈现出弯曲特征;阀板系统(包含阀板、阀杆轴以及盖板加强筋)、阀板自身、阀杆的最大应力分别为1 130,553,253 MPa。在常温条件下,310S钢的名义屈服强度一般为205 MPa。当计算应力大于该屈服强度时,应当按照非线性对材料进行计算,但一般在常温条件下,应力超过材料的屈服强度,在工程中可以认为材料已经失效。

图10 常温250 kPa压力下高温阀的有限元分析结果

2.2 高温39 kPa压力下的有限元分析

高温39 kPa压力下高温阀的有限元分析结果如图11所示。由图11可知:阀板系统的最大应力为158 MPa,阀板自身最大应力为85 MPa,阀板自身的最大应力处位于阀杆与阀板的连接处。在高温环境下,阀板的屈服强度和强度极限均低于85 MPa,因此材料发生断裂,断裂位置为阀杆前端分叉处。

图11 高温39 kPa压力下高温阀的有限元分析结果

3 综合分析

有限元分析结果表明,阀板受到的作用力中心线并不在阀杆与内卷筒的交界处,而是在半个阀板的中间。该作用力除了形成剪切力外,还有很大部分形成了弯矩,对阀杆造成弯曲破坏。在设计该手动高温阀时,只考虑了工作载荷对其造成的剪切力而忽略了弯矩的影响,导致其在常温250 kPa压力及高温39 kPa压力下均不能安全工作。

310S不锈钢的最高工作温度为1 200 ℃。阀轴内部组织存在沿轴向排列的碳化物,部分碳化物沿晶界分布。碳化物轴向排布的原因是原材料轧制工艺不当,说明碳化物在高温阀使用前就已经存在,并非为高温工况下二次析出所致。碳化物较多会使材料的高温耐腐蚀性能下降,且沿晶界分布的碳化物易导致材料发生晶间腐蚀,缩短零件的使用寿命。阀轴的腐蚀产物中含有大量S元素,S元素在晶界上富集,腐蚀沿晶界向内部发展。阀轴内部存在较多的非金属夹杂物,非金属夹杂物会降低材料的塑性、抗疲劳性、耐腐蚀性等,进而影响零件的使用性能。阀轴表面发生大面积腐蚀,部分区域减薄严重,导致阀轴的强度降低。

综合上述分析,该断裂高温阀的结构设计存在缺陷,导致其工作应力超过了材料的屈服强度和强度极限。阀轴材料内部存在较多的非金属夹杂物和碳化物,导致阀轴的耐腐蚀性能降低,阀轴发生严重腐蚀,降低了阀轴强度,最终导致高温阀断裂。

4 结论

该高温阀的结构设计存在缺陷,忽略了弯矩的影响,使其无法承受实际使用工况的载荷。阀轴材料存在非金属夹杂物和碳化物,使阀轴发生严重腐蚀,降低了阀轴的强度,最终导致高温阀断裂。