基于Ventsim的独头掘进面局部通风技术研究

于 涛, 董国强, 陆宇超

(1. 山东国环固废创新科技中心有限公司,山东 烟台 265400; 2. 招金矿业股份有限公司,山东 烟台 265400; 3. 招金矿业股份有限公司大尹格庄金矿,山东 烟台 265400)

国内外对煤矿、 非煤矿山及隧道工程等独头掘进局部通风设计进行了大量研究, 研究方向主要集中在局部通风方式设计、 局扇和风筒选型计算、 局部制冷降温、 数值模拟等方面[1-3]。

在局部通风方式设计方面, 焦志远等[1]在对转龙湾煤矿掘进面进行6 种局部通风方式分析比较后, 选择了单巷单机通风技术, 同时创新使用了拉链式风筒; 李雨成等[4]在对金川龙首矿原有通风系统进行测试分析的基础上, 设计了辅助斜坡道钻孔通风方案和风库中转优化方案, 工作面风量提高了1 倍; 李海亮[5]对加设中转风室接力通风延长巷道掘进通风距离的作业方法进行了介绍, 并详细论述了中转风室的施工工艺; 闫满志等[6]通过对司家营田兴铁矿东北回风井-375 m 水平沿脉巷和斜坡道盲掘两个独头掘进工作面通风状况进行分析, 将原有通风方式调整为分阶段间隔抽压混合式通风系统, 并进行了分析演算; 李新[7]结合某隧道施工项目的现场情况, 通过对压入式、 抽出式、压抽混合式的优缺点进行比较, 选择使用一站式压入通风方式, 通风设备选用大直径风筒和多级隧道施工通风机, 满足了施工通风需求。

在局扇和风筒选型计算方面, 杨廷刚等[8]以排炮烟和排尘风速核算干堰塘锶矿掘进面风量, 根据局扇安设位置及风筒参数计算通风阻力, 对照风量和通风阻力来进行局扇选型; 李浩荡等[9]研究了大柳塔煤矿超长距离局部通风的关键技术, 通过对局部通风机采取合理选型、 减阻、 减漏等措施解决了通风供需矛盾。

在局部制冷降温方面, 罗勇东等[10]采用矿井空压式制冷空调系统和双层隔热风筒解决某硫铁矿的高温掘进问题, 掘进作业区风流最高温度由34.7 ℃降至26 ℃; 王明斌等[11]利用井下低温涌水地质特点及热交换原理, 在三山岛金矿设计了2套换热系统和长距离送风风筒加移动空冷器的送风方式。

在数值模拟方面, 邬长福等[12]利用Fluent软件模拟了独头巷道风筒出口距工作面不同距离时的风流特性; 郭对明等[13]借助Fluent软件构建掘进巷道三维模型, 优选深井掘进巷道的最佳局部通风参数; 张瑞明[14]等运用Comsol 对夏甸金矿-652 m水平掘进巷道进行通风降温试验模拟, 分析掘进巷道风速与温度的关联性。

Ventsim 是一款通风模拟软件, 用于评估和优化地下矿井、 地铁隧道等空间的通风系统。该软件可以模拟关键参数, 如空气流动、 温度分布和有害气体扩散, 具备风网解算、 风机选型、 热模拟、污染物模拟、 火灾模拟、 经济性分析等功能, 能够帮助用户设计更安全、 高效的通风方案。

Ventsim 具有直观的界面和便捷的使用功能,支持多种图形和数据输出格式, 可方便用户进行数据分析和报告编制[15]。此外, Ventsim 超级版具备风筒计算功能, 借助Ventsim 软件风筒计算器功能可实现风筒和局扇的快速选型和匹配。风筒计算器提供了6 种不同的选项: 风机与风筒长度、 风机与风量、 功率与风筒长度、 功率与风量、 风压与风筒长度、 风量与风筒长度。每种选项对应不同类型数据输入, 可以根据实际需求进行模拟计算。特别是对于大型矿井来说, 由于掘进工作面较多,通过合理设计, 降低能耗, 可以显著减少矿井的运行成本和能源消耗。大尹格庄金矿同时开采中段数量较多, 达8 个以上, 通风系统较复杂, 目前最大开采深度约900 m, 最大开拓深度约1050 m, 长距离独头掘进距离可达1000 m。为优化矿井深部通风系统, 借助Ventsim 软件构建了整体三维通风模型, 可实现通风系统优化方案的模拟分析, 但在局部通风管理方面较欠缺[15]。该矿独头掘进局扇的配备主要有11 kW(1 台)、 22 kW(1 台)、 30 kW(1 台)、 30 kW(2 台)4 种方式。在具体型号选择上没有进行详细的计算分析, 在局部通风系统现场应用时根据经验选取, 大体划分为3 类: 一是 100 m 以内, 选取1 台11 kW 轴流风机并配备直径为450 mm的风筒; 二是 100~500 m, 选取1台22 kW或1台30 kW 轴流风机并分别配备直径为750 mm, 800 mm 的风筒; 三是500 m 以上, 选取2 台30 kW 轴流风机并配备直径800 mm 的风筒。在矿井通风管理上有必要对局部通风管理进行优化, 形成配套的管理模式, 实现精细化管理。

1 现有局扇及配套风筒通风能力分析

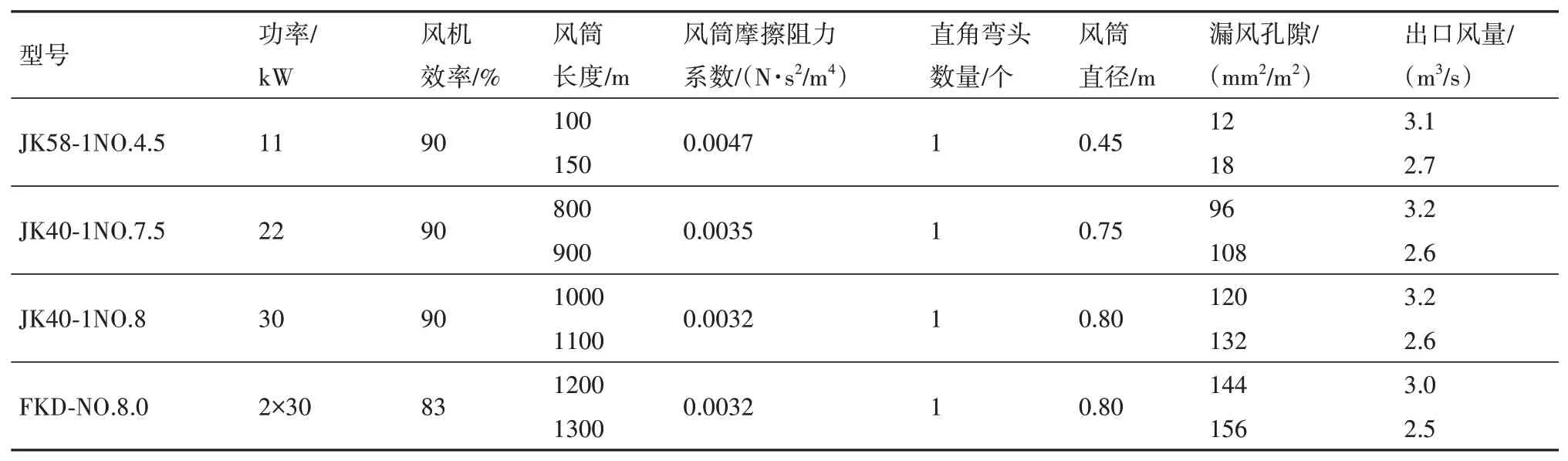

将矿山现有的4 种局扇风机特性参数导入风机数据库, 利用风机与风筒长度选项, 结合现有配套风筒参数进行输送能力分析。输入参数包括:风机类型、 风筒长度、 风机效率、 风筒名称、 外形、 风筒尺寸、 摩擦系数、 弯曲次数、 空气密度、漏风阻力、 风筒状况; 输出结果包括: 风机运行功率、 入口静压、 入口风量、 出口风量。传统的风筒漏风情况用漏风率表示, 在风筒计算器中按漏风孔隙大小表示, 漏风孔隙间隔设置为100 m, 风筒完整性大体分为极差、 平均、 优秀, 不同类型风筒对应同等级漏风情况时孔隙大小均有差别, 可根据风筒维护及接头情况调节数值范围。该矿在-676 m 以上浅部开采工程中设计独头掘进面需风量为2.5 m3/s, 普通型局扇效率为90%, 对旋局扇效率为83%, 利用软件的风机与风筒长度功能, 可得到矿山现有局扇及配套风筒在仅有1 个直角弯头时能够满足浅部区域最低风量要求的通风距离的结论。结合表1 数据及现场实际直角弯头数量可对现有选型经验进行调整, 来进一步降低通风能耗。

表1 矿山现有局扇及配套风筒通风能力分析表Table 1 Analysis of ventilation capacity of existing local fans and supporting air ducts in mine

2 较长距离掘进面局部通风设计优化

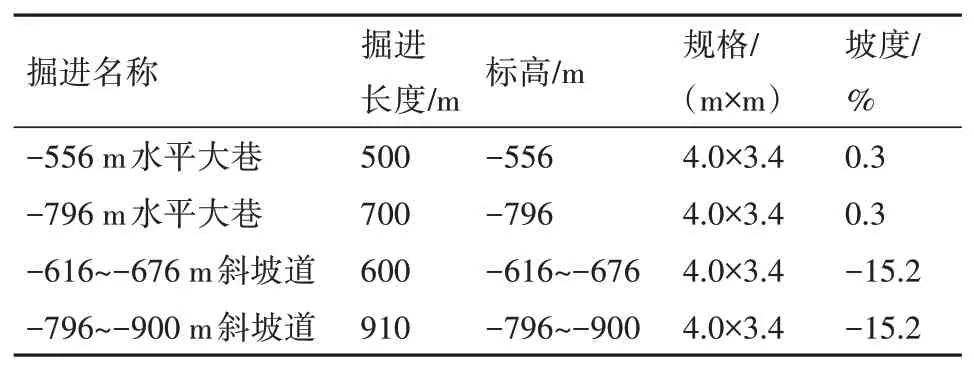

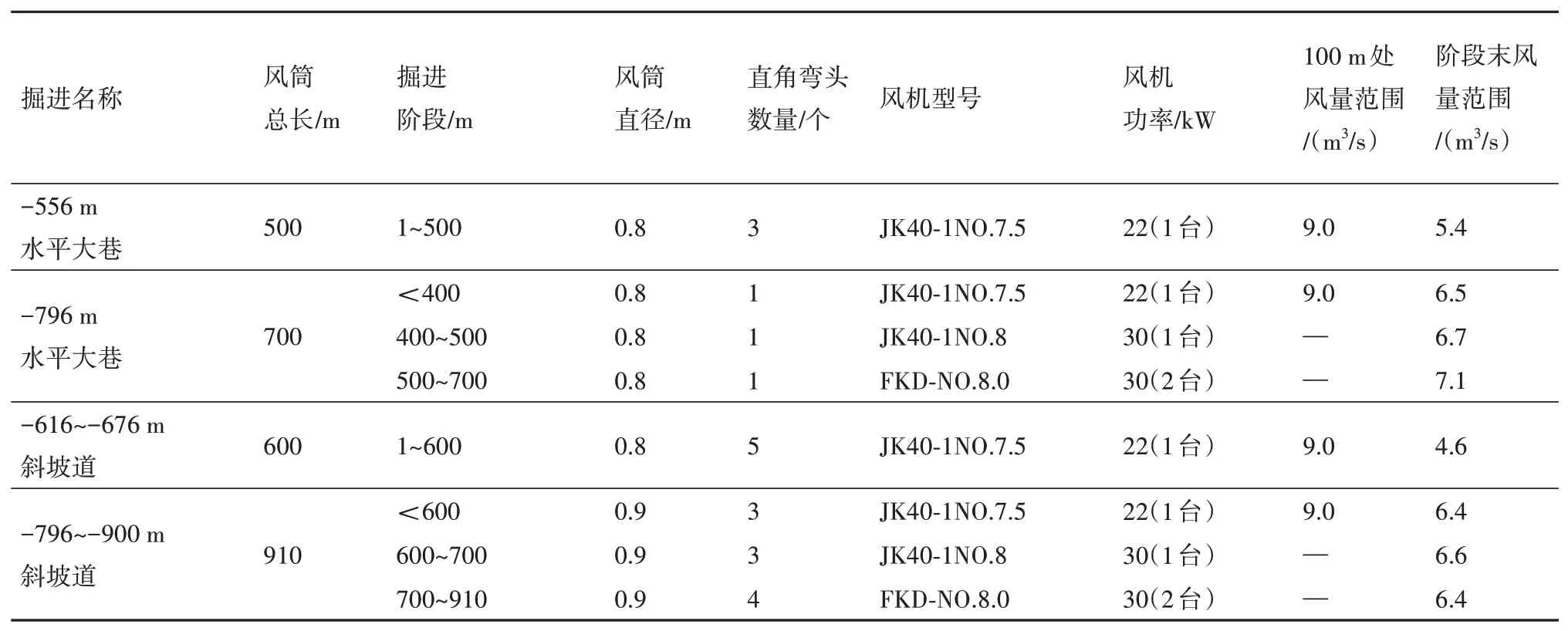

针对矿井深部较长距离掘进局部通风管理难度大的问题, 对4个具有代表性的掘进面进行局部通风分析与设计, 掘进面掘进参数见表2。

表2 掘进面参数Table 2 Excavation face parameters

2.1 掘进面需风量计算

1)按作业面同时作业人数最多的工况计算需风量,如式(1)所示:

式中,Q人为单位时间内个人需风量, 取4 m3/min;N为作业面同时作业最多人数, 按6人计(地质技术员1人、 测量技术员1 人、 采矿技术员1 人、 掘进面队长1人、 排险工2人)。

2)按作业面对风速的要求计算需风量: -676 m以上作业面, 最低风速要求为0.25 m/s, -676 m 以下采深超过800 m(地表标高138 m), 按高温作业面计算, 最低风速要求为0.5 m/s。-556 m 水平大巷、 -616~-676 m斜坡道需风量为3.19 m3/s; -796 m水平大巷、 -796~-900 m斜坡道需风量为6.38 m3/s。

3)按作业面柴油设备条件计算需风量: 当掘进距离小于100 m 时, 作业面铲运设备为2 m3柴油铲运机, 型号为铲旺WJ-3, 功率133 kW; 当掘进距离大于100 m 时, 配备1 辆运矿卡车在掘进头附近的回车巷道内协助铲运机进行运输作业, 型号为UQ-8, 功率为81 kW。仅通过铲运机运输的需风量计算如式(2)所示:

式中,Q柴为单位时间柴油设备功率需风量, 取4 m3/(min·kW);P铲为作业面同时作业的柴油设备功率, kW;K为铲运机利用系数, 取0.55。铲运机和卡车协同作业需风量计算如式(3)所示:

式中,K1为铲运机利用系数, 取0.15;P卡为运矿卡车设备功率, kW;K2为运矿卡车利用系数,取0.55。

综上, -556 m 水平大巷、 -616~-676 m 斜坡道铲运机和卡车协同作业时需风量为4.3 m3/s, 铲运机单独作业时需风量为4.9 m3/s; -796 m 水平大巷、 -796~-900 m斜坡道需风量均为6.4 m3/s。

2.2 局扇和风筒选型匹配

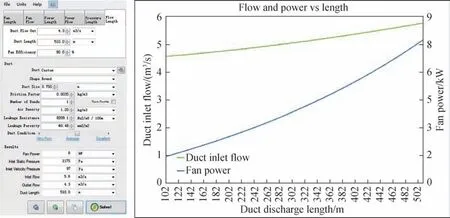

以往局扇选型的过程是先计算出需风量后通过风筒漏风率计算出局扇通风量, 再通过计算风筒局部阻力和摩擦阻力得到局扇全压, 最终根据风量和全压要求对比风机数据库选型[8]。其计算过程复杂, 工作量大, 尤其是掘进面数量多时, 问题尤其突出。因此, 在结合矿山现有局部通风硬件设施条件的基础上, 借助Ventsim 软件风筒计算器对4个掘进面进行局部通风设计, 利用软件的风量与风筒长度功能进行风机选型, 利用软件的风机与风筒长度功能进行通风能力详细论证。受该矿的巷道断面及采矿作业方式影响, 风筒直径不应超过1 m, 且局部通风方式仅考虑采用压入式。软件的风量与风筒长度功能计算界面见图1, 局扇及风筒匹配结果见表3。

图1 风量与风筒长度功能计算界面Fig.1 Function calculation interface for air volume and air tube length

表3 局扇及风筒匹配结果Table 3 Matching results of local fans and air ducts

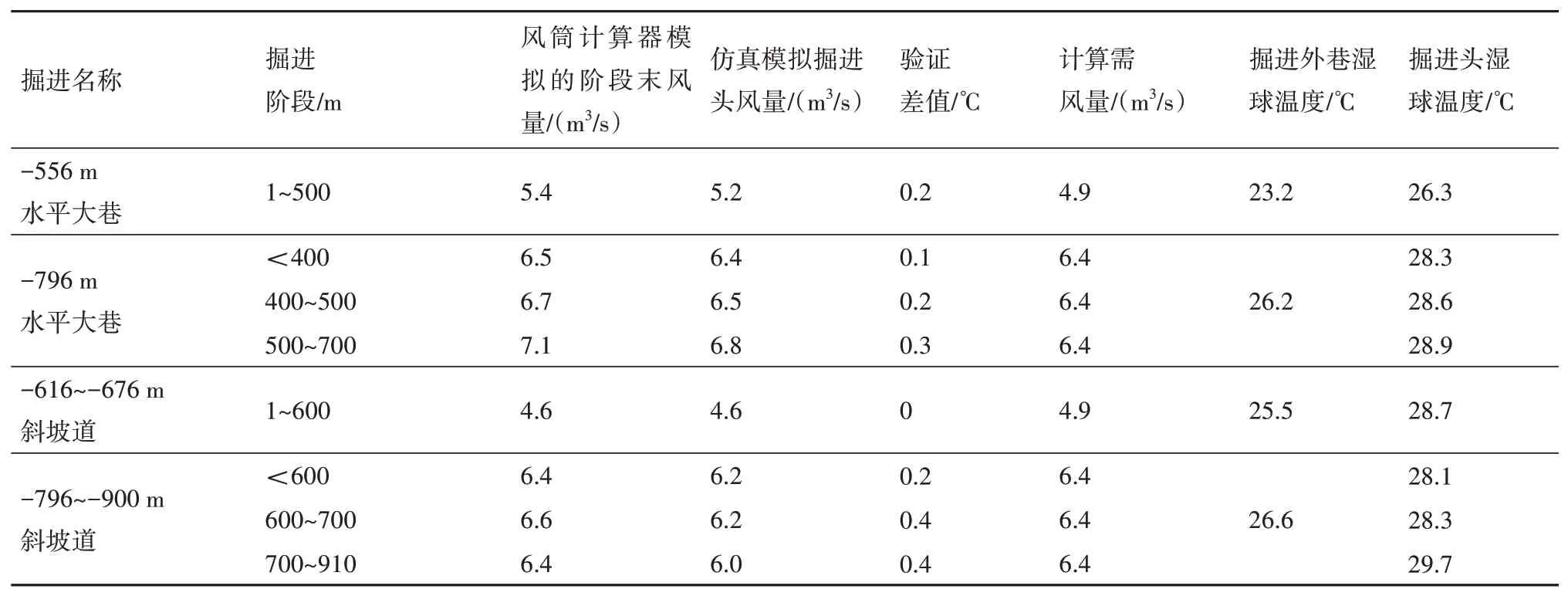

3 Ventsim模拟验证分析

3.1 验证分析

风筒计算器功能可实现局扇和风筒的快速选型, 但其计算结果与实际应用存在一定差值。其主要原因有两点: 一是, 由于风筒计算器中巷道转弯产生的局部阻力用直角弯头数量表示, 且只能为整数, 无法体现实际转弯角度的影响; 二是, 由于风筒计算器未考虑巷道高差产生的势能及风筒所在巷道的阻力情况。因此, 对于已经建立矿井三维通风模型的矿山, 在利用风筒计算器进行局部通风方案设计后, 可在三维模型中对拟施工的巷道进行局部通风模拟来进一步验证分析, 在模拟时既要考虑风流模拟, 也要考虑热模拟。该矿已通过Ventsim 软件构建了整体三维通风模型, 地温梯度约2.2 ℃/100 m, 设置风流可压缩, 根据现场实际情况在模型中添加内燃设备、 机电设备等主要热源, 根据局扇及风筒选型在模型中添加对应设备和通风构筑物等, 局部通风方式暂时只选择压入式, 仿真模拟结果见表4。

表4 仿真模拟结果Table 4 Simulation results

模拟结果风量分析。初步选型方案的各掘进面风量基本能够满足计算风量要求, 但风量值与风筒计算器计算结果有一定偏差, 最大差值为0.4 m3/s, 最小差值为0, 平均差值为0.2 m3/s。差值大小主要受转弯局部阻力和势能的影响, 例如-796~-900 m斜坡道各阶段差值均较大, 主要是有2个巷道转弯角度为50°, 局部阻力大于设置的2 个直角弯头, 同时巷道平均坡度为9°, 高差导致势能阻力较大, 两项因素叠加后导致差值进一步增大;-616~-676 m 斜坡道同样存在较大高差, 但其转弯角度为钝角, 在风筒计算器中设置为直角弯头, 因此互相抵消后差值较小。

模拟结果作业环境温度分析。除-556 m 水平掘进面外, 其他掘进面温度均超过27 ℃, 但不超过30 ℃。此外, 人员连续作业不应超过2 h, 应合理安排作业工序, 提高作业效率, 尽量使用空调车, 改善工人作业环境。在向-900 m 以下进行开拓掘进时,应考虑改进通风方式、 引进制冷设备等。

3.2 局部通风设计选型优化方法

利用风筒计算器功能得到的局部通风设计方案基本能够满足设计通风需求, 没有建立三维通风模型的矿山可借助该工具进行局部通风方案设计, 同时可根据实际巷道转弯角度、 高差及现场实际风量测定结果对风筒通风距离进行适当调整。若矿山已建立了三维通风模型, 可在模型中进行模拟验证分析, 根据模拟结果获得更加精确的设计方案。同时, 在局部的实际通风管理中, 风筒悬挂和接头质量对通风效果也有较大影响, 风筒悬挂质量直接关系到通风系统的稳定性和安全性,接头质量对于通风系统的正常运行和气密性非常关键。因此, 在实际操作中, 需要重视风筒的悬挂质量和接头的处置方式, 并根据现场实际情况适当评估其对局部通风的影响, 进行进一步优化调整。

4 结 论

1)借助Ventsim 软件风筒计算器中的风机与风筒长度功能对该矿现有局扇和风筒选型进行了通风能力分析, 结果表明在有1个直角弯头时能够满足浅部区域最低风量要求的通风距离。

2)在优化较长距离掘进面需风量计算的基础上, 利用软件的风量与风筒长度功能进行风机选型, 利用软件的风机与风筒长度功能进行通风能力详细论证, 得到4个掘进面各掘进阶段的局扇和风筒初步优选结果。

3)在矿井三维通风模型中对初步优选结果进行风量验证分析, 初步优选方案基本满足需风量要求。 模拟值与风筒计算器计算结果存在一定偏差, 最大差值为0.4 m3/s, 最小差值为0 m3/s, 平均差值为0.2 m3/s, 差值大小主要受转弯局部阻力和势能影响。

4)为提高风筒计算器的选型优化精确度, 没有建立三维通风模型的矿山可根据实际巷道转弯角度、 高差及现场实际风量测定结果对通风距离进行适当调整, 已建立三维通风模型的矿山可在模型中进行模拟验证分析。