200 kt/a煤制乙二醇装置精馏系统节汽技改小结

孙冬才,张恩光,马 磊

(新乡中新化工有限责任公司,河南 获嘉 453800)

0 引 言

化工生产领域蒸汽消耗量大,由于种种原因,普遍存在蒸汽高质低用、低质无用的现象,还存在使用过热蒸汽直接换热的情况(有时是工艺上需要)——过热蒸汽传热系数小,换热效果没有饱和蒸汽好,热能利用率低;并且部分装置在建设过程中没有统筹考虑蒸汽的梯级利用、余热余压利用,蒸汽等级匹配性差。目前,业内蒸汽利用的发展方向,一是蒸汽梯级利用,二是提高用汽设备用汽效率,三是余热余压综合利用(技术改造)。

某200 kt/a煤制乙二醇装置于2012年3月建成投产,采用CO气相催化合成草酸酯+草酸酯催化加氢制乙二醇工艺,其精馏系统采用国内煤制乙二醇装置最早、最普遍的精制工艺,包括脱醇、脱酯、产品精馏、脱水、脱重及回收等单元,精馏塔再沸器蒸汽冷凝液经疏水阀后进入汽水分离器,闪蒸出的0.5 MPa蒸汽并入0.5 MPa蒸汽管网,冷凝液进入凝液闪蒸罐,闪蒸出的乏汽放空,余下的冷凝液则送凝液水箱循环使用。本乙二醇精馏系统运行过程中主要存在蒸汽利用效率较低、凝液余热未得到充分利用、高温凝液乏汽放空、循环水降温热损失等问题,若能充分利用系统的余热,则可有效降低乙二醇精馏系统的能耗。近年来该企业持续推进节能降耗优化技改,最大限度挖潜增效,尤其是2019年采用“RECH-CPT蒸汽高效利用技术”将精馏塔再沸器蒸汽冷凝液闪蒸出的低品位蒸汽(凝液乏汽)予以充分利用,实现了系统的节能降耗。以下对有关情况作一简介。

1 乙二醇精馏系统工艺流程及热能利用状况

该200 kt/a煤制乙二醇装置精馏系统采用八塔乙二醇精馏+双塔甲醇精馏工艺,各用汽设备所用蒸汽等级分别为0.5 MPa、1.0 MPa和1.7 MPa,用汽总量约125 t/h;其中,脱醇A塔、脱水塔使用0.5 MPa蒸汽,经换热后凝液送至冷冻站,直接作为冷冻机组补水;甲醇精馏B塔使用0.5 MPa蒸汽(甲醇精馏采用双效精馏,甲醇精馏B塔气相为甲醇精馏A塔提供热源),凝液外送至全厂冷凝液回收闪蒸罐(一期总闪蒸罐),继而送往冷凝液水箱回收用作脱盐水;脱醇B塔使用1.0 MPa蒸汽,经换热后凝液送入闪蒸罐;脱醇C塔、脱酯塔、脱重塔、产品精馏塔、回收塔使用1.7 MPa蒸汽,经换热后凝液送入闪蒸罐,闪蒸后的凝液外送至全厂冷凝液回收闪蒸罐。可以看出,冷凝液热量未能得到充分利用,造成吨乙二醇蒸汽消耗达4.4 t,且精馏系统蒸汽耗量占装置蒸汽耗量的80%。

乙二醇精馏系统物料经脱醇A塔、脱醇B塔精馏后,塔顶得到的精甲醇(气相甲醇冷凝后)回收利用,塔釜物料送至脱醇C塔精馏后,脱醇C塔塔顶轻组分(甲醇、乙醇、水等)送至脱水塔继续精馏分离以回收甲醇和乙醇,脱醇C塔塔釜物料则送入脱酯塔进行脱酯处理;脱酯处理后,脱酯塔塔顶物料送入回收塔回收部分乙二醇,提高乙二醇收率;回收塔塔釜物料直接送入产品精馏塔提纯,产品精馏塔侧线采出聚酯级乙二醇,产品精馏塔塔釜物料则进入脱重塔;经脱重塔处理后,塔顶回收部分乙二醇进行液相加氢处理,脱重塔塔釜则将二乙二醇等重组分按比例采出单独存放,提升副产品的附加价值。

技改前,乙二醇精馏系统脱醇A塔、脱醇B塔、脱醇C塔、脱酯塔、脱重塔、脱水塔、产品精馏塔、回收塔、甲醇精馏B塔蒸汽用量分别约为12 t/h、16 t/h、12 t/h、32 t/h、3 t/h、3 t/h、18 t/h、4 t/h、25 t/h,上述各精馏塔的设计蒸汽用量分别为25 t/h、20 t/h、10 t/h、35 t/h、5 t/h、4 t/h、35 t/h、5 t/h、30 t/h。

2 乙二醇精馏系统低品位热能利用技术

通过前期运行过程中积累的生产数据,对乙二醇精馏蒸汽加热系统实际运行情况进行详细的现场调研和数据采集,分析认为,当前乙二醇精馏蒸汽加热系统主要存在高温凝结水未充分利用而蒸汽消耗量大、精馏塔换热器进/出口温差较大而物料加热不均匀、部分疏水阀漏气的情况。

经调研与综合分析,结合企业的实际生产情况,决定选用浙江热宸节能技术有限公司自行研发的“RECH-CPT蒸汽高效利用技术”对乙二醇精馏蒸汽加热系统进行节能改造。RECH-CPT蒸汽高效利用装置是目前业内最为有效和最新的蒸汽系统节能技改技术之一,它定睛于整个蒸汽加热系统,通过对当前运行工况参数的采集,详细分析设备热交换机理等,彻底掌握整个介质流程的管道特性及系统能量转换过程,并准确判断引起高能耗的各种原因,建立准确的数学模型,量身定制装置,有效回收利用蒸汽冷凝液罐产生的闪蒸气(乏汽),实现蒸汽的高效利用,从而达到节能减排的目的。相较于蒸汽冷凝液余热有机朗肯循环发电等余热利用方式,RECH-CPT蒸汽高效利用技术具有占地小、投资低、实施易、工期短、见效快、操作便捷等优点。

该200 kt/a煤制乙二醇装置精馏蒸汽加热系统选用RECH-CPT蒸汽高效利用技术进行节能改造,通过回收利用蒸汽冷凝液罐产生的闪蒸气(乏汽)自动控制加热器蒸汽流量(可通过蒸汽流量计测量数据予以对比,实现自动化控制),控制方便且温度控制精度较高,加热器进/出口温差较小,降低蒸汽实际使用压力并满足生产需求,实现高温凝结水的梯级利用,可节约蒸汽约10%,提高系统运行效能,实现降本增效。

3 RECH-CPT蒸汽高效利用装置工艺原理

RECH-CPT蒸汽高效利用装置的核心设备是蒸汽喷射泵,蒸汽喷射泵依靠从拉瓦尔喷嘴中喷出的高速蒸汽流来携带乏汽。蒸汽喷射泵由工作喷嘴和扩压器及混合室组成,工作喷嘴和扩压器这两个部件组成一条断面变化的特殊气流管道,气流通过喷嘴可将压力能转变为动能,工作蒸汽压力与喷射泵出口压力之压差使工作蒸汽在管道中具备流动力,在这个特殊的管道中,蒸汽经过喷嘴出口到扩压器入口之间的这个区域(混合室),蒸汽流从高速状态进入负压区,被抽吸的气体进混合室,工作蒸汽与被抽气体混合并进行能量交换,混合气流在扩压器扩张段某断面产生正激波,其后的混合气流速降为亚音速,亚音速的气流在扩压器的渐扩段流动时是降速增压的,故蒸汽喷射泵相当于1台气体压缩机。

RECH-CPT蒸汽高效利用技术,可以将乙二醇精馏蒸汽加热系统凝液闪蒸出来的闪蒸气(乏汽)直接充分利用,做到常压凝液排放。在蒸汽加热器的出口管道上连接1台气液分离器,气液分离器与可调节的RECH-CPT系统主体设备组成一个循环回路,利用文丘里效应,将蒸汽的流速提高,减少再沸器内部的水膜厚度,从而使蒸汽加热器内部上、下温差更均匀。简言之,采用RECH-CPT蒸汽高效利用技术,一方面可以通过蒸汽喷射泵充分利用凝液乏汽,另一方面可以提高精馏塔再沸器的换热效率。

4 乙二醇精馏系统优化改造

乙二醇精馏系统增设RECH-CPT蒸汽高效利用装置(简称RECH-CPT系统)技改于2018年10月正式启动,课题组收集了大量开车及运行中的原始数据,掌握了乙二醇精馏系统生产的第一手资料,制定了研究方案,2019年6月利用乙二醇装置大修期间实施了本项技改:增设RECH-CPT系统,与原进汽调节阀组并联,原进汽调节阀组保持不变;从一次蒸汽冷凝液罐排汽口处引管道接入RECH-CPT系统,利用RECH-CPT系统回收利用乏汽;RECH-CPT主体设备控制调节机构及其气液分离器液位控制机构接入DCS。整个技改过程由技术提供方自主实施。

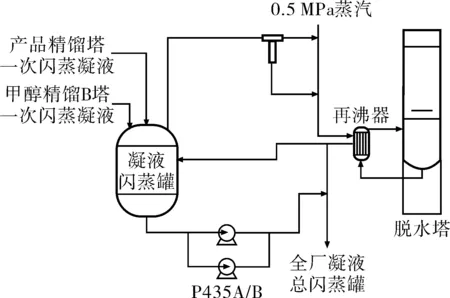

本次技改乙二醇精馏系统5台乙二醇精馏塔+1台甲醇精馏塔增设了RECH-CPT系统,共有6台精馏塔各新增1台RECH-CPT主体设备、1台闪蒸罐、1台凝液外送调节阀(或2台变频泵)及连接管道等,脱水塔、脱醇A塔新增闪蒸罐凝液外送调节阀用变频泵替代,一共新增6台RECH主体设备、6台闪蒸罐、4台凝液外送调节阀、4台变频泵。6台精馏塔蒸汽节能技改分为2套RECH-CPT系统:第一套系统,产品精馏塔、甲醇精馏B塔的凝液经其自身凝液闪蒸罐一次闪蒸后,凝液直接送入脱水塔(脱水塔增设RECH-CPT系统工艺流程示意如图1)闪蒸罐进行二次闪蒸,最终凝液经变频泵(P435A/B,一开一备)送至全厂凝液总闪蒸罐,继而送往冷凝液水箱直接回收至脱盐水站;第二套系统,脱醇B塔、脱酯塔凝液经过自身凝液闪蒸罐一次闪蒸后,凝液送入脱醇A塔(增设RECH-CPT系统)闪蒸罐进行二次闪蒸,脱醇B塔、脱酯塔、脱醇A塔3台塔之闪蒸罐凝液一起经变频泵(P434A/B,一开一备)加压,通过凝液总管进入全厂凝液总闪蒸罐,继而送往冷凝液水箱直接回收至脱盐水站。

图1 脱水塔增设RECH-CPT系统工艺流程示意

6台精馏塔附属RECH-CPT主体设备安装在蒸汽总管上,原流程保留,故障情况下或需检修时RECH-CPT系统可切出处理,不影响乙二醇精馏系统的正常运行;凝液进入闪蒸罐进行闪蒸,闪蒸产生的蒸汽(乏汽)通过回气管线进入RECH-CPT主体设备对再沸器进行加热,闪蒸罐凝液通过自调阀(凝液外送调节阀)或变频泵外送(可直接并入原凝液管线外送)。

5 RECH-CPT蒸汽高效利用技术应用情况

2019年本项技改完成,RECH-CPT系统试运行期间,总体运行情况良好,没有出现影响乙二醇精馏系统稳定运行的状况,但发现RECH-CPT主体设备(蒸汽喷射泵)噪音较大,与技术提供方沟通后,了解到蒸汽喷射泵的工作原理同文丘里喷射器,此噪音是蒸汽高速通过喷嘴时形成的,由于不能改变设备内部结构,技术提供方建议通过保温加隔音的方式降噪,降噪措施落实后,现场噪音大大降低。技改前正常生产时乙二醇精馏系统用汽总量约125 t/h,技改后正常生产情况下乙二醇精馏系统蒸汽用量减少约10.6 t/h(对乙二醇精馏蒸汽加热系统进行连续16 d的运行数据收集得到的结果),粗略估算RECH-CPT系统运行1 a即可收回技改投资。

6 结束语

乙二醇精馏系统应用RECH-CPT蒸汽高效利用技术后,可回收利用蒸汽冷凝液罐产生的闪蒸气(乏汽),实现高温凝结水的梯级利用和蒸汽流量的自动控制,控制方便且精馏塔温度控制精度较高,再沸器进/出口温差较小,正常生产情况下乙二醇精馏系统蒸汽用量减少约10.6 t/h,每年可节省蒸汽约92 856 t,折合节约标煤约9 286 t,每年可减少CO2排放约24 329 t,具有可观的经济效益和社会效益。总之,通过开展乙二醇精馏系统蒸汽节能技术研究与应用,优化了煤制乙二醇装置生产流程,更新了现有工艺包,降低了物料与能源消耗,降低了单位产品的生产成本,达到了降耗增效的目的。