氨吸收混合制冷系统精馏塔液泛原因分析及优化调整

张福亭,梁进仓,陈爱军,徐 鹏

(伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

0 引 言

某20×108m3/a煤制天然气装置采用鲁奇碎煤加压气化、部分耐硫变换、林德低温甲醇洗(十一塔流程)、戴维甲烷化等生产工艺。其中,低温甲醇洗系统的主要作用是脱除变换气中的CO2、H2S、COS和HCN等酸性气及水分,为下游系统提供合格的净化气,由于甲醇吸收CO2、H2S、COS、HCN、H2O等气体时会释放大量的吸收热,尽管系统运行过程中CO2减压解吸和汽提过程可为系统提供一定的冷量,然而还不能完全满足系统正常运行所需——甲醇吸收/解吸过程中存在冷量损失,若不从系统外补充冷量,会导致甲醇温度逐渐升高、甲醇循环量逐渐增加,直至系统无法正常运行;且在运行过程中贫甲醇温度越低,其吸收效果越好,为降低贫甲醇的温度和循环量,减少系统能量损耗,提高甲醇利用率,维持系统的安全稳定运行,还需外系统提供冷量来转移吸收热。外系统冷量供给主要通过氨冷器和循环水换热器实现,其中,氨冷器通过液氨蒸发降低甲醇温度,为了循环利用蒸发出的气氨,选用氨吸收混合制冷工艺用气氨制取液氨,由液氨源源不断地向低温甲醇洗系统提供冷量,而混合制冷系统的运行状态在很大程度上决定着低温甲醇洗系统的运行状况。该煤制天然气装置混合制冷系统开车初期运行稳定,运行一段时间后混合制冷系统精馏塔压差出现波动并逐步上涨,在系统加负荷的过程中精馏塔出现液泛现象,造成液氨中水含量较高,影响氨冷器的换热效果,导致低温甲醇洗系统冷量不足,净化气中CO2含量出现波动,若不及时处理,将影响煤制天然气装置的安全稳定运行。后采取一系列有针对性的操作调整与处理措施,保证了系统的安全稳定运行。以下对有关情况作一介绍。

1 混合制冷系统工艺流程简介

混合制冷工艺选用易挥发、汽化潜热大的氨作为制冷剂,使用挥发性小、稳定性高的水作为吸收剂,液氨在氨冷器中汽化需吸收大量的热量,从而为低温甲醇洗系统提供冷量。混合制冷系统工艺流程为,低温甲醇洗系统氨冷器(富甲醇深冷器、富甲醇激冷器、贫甲醇激冷器)来的气氨(-37 ℃,-0.034 MPa)经入口分离器气液分离、过滤器除杂后进入氨压缩机(通过喷淋液氨来降低压缩机入口气氨温度),在氨压缩机内经多级压缩后出口气氨温度124.3 ℃、压力0.32 MPa,进入出口冷却器冷却;冷却后的气氨与过冷器的气氨混合进入吸收器(A/B/C/D)被溶液热交换器(A/B)来的44 ℃稀氨水吸收为36 ℃的浓氨水,其吸收反应热由循环水移出;浓氨水进入浓氨水储槽后由氨水泵加压,经溶液热交换器(A/B)与来自精馏塔塔釜稀氨水(140 ℃)换热后降温至104 ℃,进入精馏塔(A/B)中部进行精馏(精馏塔再沸器采用0.5 MPa低压饱和蒸汽加热),精馏产生的气氨先经精馏塔塔顶内部循环水冷却器冷却,然后出精馏塔经塔顶回流冷凝器冷凝为液氨并进入液氨贮槽,液氨分成两股经过冷器过冷后,一股减压至0.33 MPa汽化,另一股被冷却至15 ℃后又分成两股——一股送至低温甲醇洗系统氨冷器,另一股送至氨压缩机入口用于压缩机入口气氨喷淋降温。

混合制冷系统又分为压缩单元和制冷单元,其中,压缩单元包括氨压机组及其附属分离器、循环水冷却器、凝汽器等;制冷单元设有精馏塔2座,每座精馏塔对应设有4台吸收器、2台再沸器、1台溶液交换器、2台冷凝器、1台液氨贮槽、1台浓氨水储槽,2套精馏单元共用3台氨水泵、1台过冷器及1台地下氨水槽。

2 精馏塔液泛及其影响

该煤制天然气装置运行初期,由于种种原因,自2017年3月原始开车以后一直维持低负荷运行,混合制冷系统运行稳定,随着其他装置运行问题不断处理及优化,2019年1月整套煤制天然气装置开始逐渐加负荷。在加负荷前夕,操作人员发现混合制冷系统精馏塔A压差开始波动并逐渐由1.6 kPa涨至3.4 kPa,同时其塔顶压力开始小幅度周期性波动,在逐渐加负荷的过程中精馏塔A压差涨至5.8 kPa;当系统负荷加至95%后,精馏塔A压差涨至6.4 kPa,精馏塔灵敏板温度由91 ℃涨至115 ℃,精馏塔塔顶温度由33.5 ℃涨至65 ℃,精馏塔液位逐渐降低,液氨贮槽液位逐渐上涨,而此时低温甲醇洗系统氨冷器管程温度已开始逐渐降低,富甲醇深冷器出口甲醇温度由-36 ℃升至-32 ℃,富甲醇激冷器出口甲醇温度由-36 ℃升至-32 ℃,贫甲醇激冷器出口甲醇温度由-34.5 ℃升至-31 ℃,贫甲醇入洗涤塔温度由-50 ℃升至-46.5 ℃,净化气中CO2含量由0.1%逐渐涨至1.3%(指标要求在1.5%以下),天然气中CO2含量涨至3.4%(指标要求在2.0%以下)。

3 精馏塔液泛时的主要操作调整

精馏塔中的水蒸气随气氨出塔,气氨冷却后形成的液氨中水含量增高,随着运行时间的推移,水在氨冷器中不断累积,氨冷器的有效蒸发面积减少,液氨蒸发量减少,严重影响氨冷器的换热效果,导致低温甲醇洗系统冷量不足,虽未造成净化气中CO2含量超标,但CO2含量上涨明显,若不及时进行调整,系统工况恐将进一步恶化。为此,当时对混合制冷及低温甲醇洗系统进行了如下操作调整。

3.1 混合制冷系统操作调整

当精馏塔A发生液泛时,将精馏塔A的负荷适当转移至精馏塔B,减少精馏塔A进氨水量和再沸器蒸汽用量,降低塔内气相负荷,减少塔顶气体流量,稳定塔顶压力,降低精馏塔A压差,以减少精馏塔A筛板和填料的持液量,稳定精馏塔A的运行工况;同时适当增加精馏塔A塔顶内部循环水冷却器循环水用量,尽可能多地冷凝气氨中的水蒸气,减少出塔气氨中的水含量,提高液氨浓度,提升氨冷器的制冷效率。

3.2 增加氨冷器排污量

适当增加富甲醇深冷器、富甲醇激冷器、贫甲醇激冷器液氨用量,并视各氨冷器液位状况打开氨冷器底部排污阀,将氨冷器中含水量较高的液氨排入排污液氨罐中,再经排污液氨泵送至混合制冷系统浓氨水储槽或地下氨水槽,重新进入精馏塔内精馏。各氨冷器出口甲醇温度恢复正常后则停止氨冷器排污。

3.3 低温甲醇洗系统操作调整

混合制冷系统精馏塔液泛时,对于低温甲醇洗系统而言,进氨冷器的液氨中含水量较高,液氨蒸发后水不断累积,液氨浓度下降,液氨蒸发量变小,氨冷器换热效果变差,导致系统冷量不足,洗涤塔温度升高,易造成净化气超标。此时,首先增大甲醇循环量,以增强洗涤塔的吸收效果,保证净化气品质,并将贫甲醇冷却器、锅炉水冷却器、循环气冷却器循环水用量调至最大,通过循环水尽可能多地带走系统热量;其次,将CO2解吸塔操作压力由0.18 MPa降至0.16 MPa,H2S浓缩塔操作压力由0.09 MPa降至0.06 MPa,控制氮气气提塔底部甲醇中CO2含量(摩尔分数)约1%,将气提氮气用量由27 200 m3/h(标态,下同)提升至29 000 m3/h,以便将循环甲醇中的CO2更多地气提出来,从而为系统提供更多的冷量;再次,在不影响甲醇再生效果的前提下将热再生塔压力由0.22 MPa降至0.19 MPa,以将塔底贫甲醇温度由102 ℃降至99.7 ℃,进而降低低温甲醇洗系统温度。

3.4 精馏塔冲洗

经过上述操作调整后,混合制冷及低温甲醇洗系统运行正常,但精馏塔A压差一直稳定在5.8 kPa左右,为防止精馏塔A再次发生液泛,净化车间申请低温甲醇洗系统降负荷、混合制冷系统单塔(精馏塔B)运行,将精馏塔A切出进行检查、冲洗,结果发现冲洗液中有少量的焊渣、粘泥、白色固体,经化验室分析,白色固体为Fe(OH)2,表明生产过程中设备、管线、阀门等可能存在一定的氨水腐蚀。

4 精馏塔液泛原因分析

系统尚未加负荷时精馏塔A的压差已涨至3.4 kPa,系统开始加负荷后精馏塔A的压差逐渐涨至5.8 kPa,系统负荷加至95%时精馏塔A的压差最高涨至6.4 kPa,造成塔内筛板和填料上持液量增加,系统操作弹性变小,浓氨水进料量与塔底再沸器蒸汽用量稍不匹配,塔顶压差波动就会变大,导致出精馏塔气氨流量忽高忽低,过量的液体被气流带至上层筛板,上层筛板持液厚度增加,当气体达到一定流量时,筛板和填料层持液量加厚,导致上升气流中气泡增多、增大,气体在加厚的液层通过,其中夹带的液体和泡沫经过层层筛板被带出精馏塔,气氨带液严重,造成系统液氨中水含量超标。后期精馏塔A冲洗时排出焊渣、粘泥等,而这些物质会在筛板和填料中形成堵塞,造成精馏塔内气体偏流及工况紊乱,精馏塔压差增高,系统加负荷时,进一步引发液泛。经综合分析,精馏塔A堵塞的原因主要有如下几点。

(1)前期施工验收不到位。精馏塔冲洗时排出焊渣、铁锈等,表明系统原始开车前期吹扫和冲洗不彻底,这些物质长期存于系统内,随着运行时间的推移,逐渐在精馏塔筛板和填料中汇集、累积而形成局部堵塞。

(3)吸收器内漏。混合制冷工艺中,气氨溶于水的过程中产生的吸收热通过吸收器壳程循环水带走,由于吸收器管板处循环水流量大且端面温差较大,久而久之吸收器管板表面易形成厚厚的垢层,结垢后管板处易发生电化学腐蚀而造成管板内漏,加之壳程循环水压力大于管程浓氨水压力,导致循环水漏入工艺系统,而循环水浊度高、电导率高,易致系统内结垢,且混合制冷系统为封闭系统,循环水带来的Cl-长期积存于系统内,易加速氨水对设备、管线等的腐蚀,也就加速了精馏塔的堵塞。

5 精馏塔堵塞处理措施

(1)精馏塔内件定期检查和冲洗。利用大检修、系统停车或低负荷运行时将压差高的精馏塔切出系统,对塔内除沫器、分布器、筛板、填料等塔内件进行检查,对有问题的塔内件进行检修或更换,并对精馏塔进行冲洗。

(2)系统内添加防腐剂。为防止氨水对管道、设备、阀门的腐蚀,或减缓氨水的腐蚀速率,混合制冷系统中加入一定量的重铬酸钾(为保证系统内重铬酸钾浓度在0.1%~0.5%之间,初次加入重铬酸钾200 kg,并定期进行分析,重铬酸钾浓度不足时及时补充),通过重铬酸钾的钝化作用抑制或减缓氨水对设备的腐蚀。

(3)更换吸收器换热管束和管板。查阅设计资料发现,吸收器换热管束和管板材质均为碳钢,为减缓循环水对换热管束和管板的腐蚀,防止吸收器内漏,利用年度大检修机会将吸收器换热管束和管板更换为不锈钢材质,以增强吸收器抗腐蚀性并延长其使用寿命。

6 优化调整后的运行情况

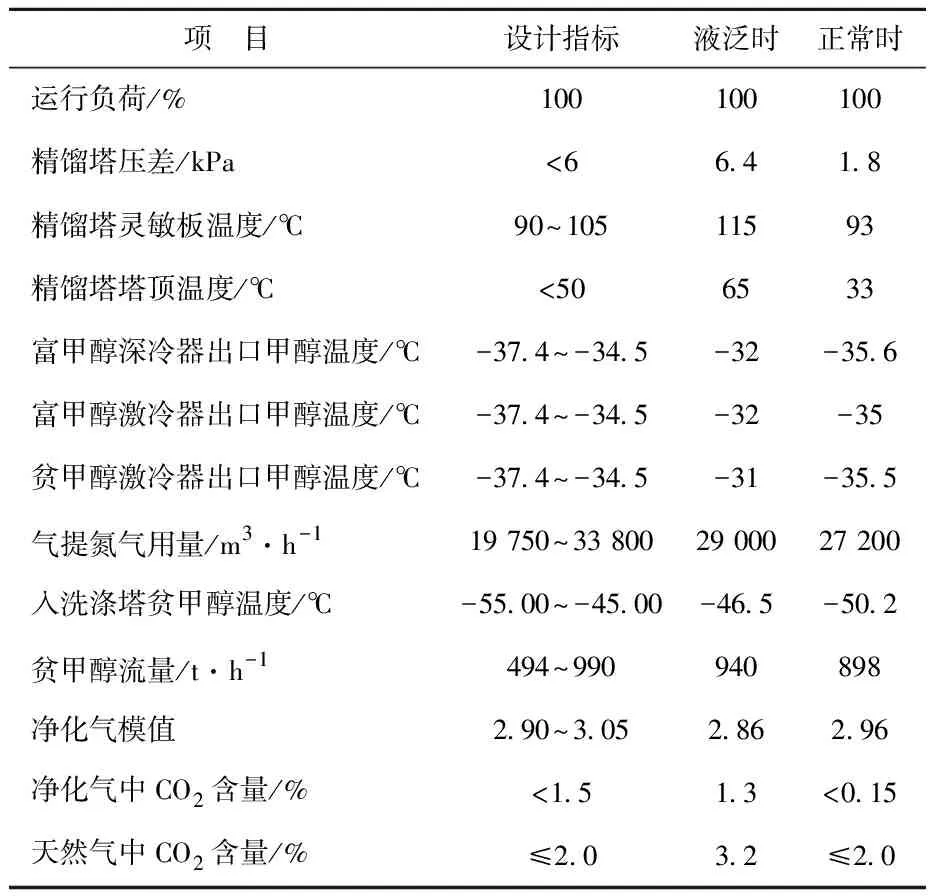

采取一系列的操作调整及处理措施后,系统加至满负荷时混合制冷及低温甲醇洗系统典型运行数据见表1。可以看出,调整后混合制冷及低温甲醇洗系统有关运行数据均在指标范围内,尤其是精馏塔冲洗投运后,其压差降至1.8 kPa,3台氨冷器出口甲醇温度均降低3 ℃以上,入洗涤塔贫甲醇温度降低3.7 ℃,甲醇循环量减少42 t/h,净化气中CO2含量正常、净化气模值正常,天然气中CO2含量≤2%,保证了整个系统的安全稳定运行。另外,年度大检修将吸收器换热管束和管板由碳钢升级为不锈钢材质后,有效防止了吸收器内漏;混合制冷系统内加入一定量的重铬酸钾,增强了系统设备、管道、阀门的抗腐蚀性及系统运行的可靠性。总之,一系列的优化调整从根本上解决了混合制冷系统精馏塔液泛问题,保证了低温甲醇洗系统的冷量供给,实现了低温甲醇洗系统满负荷下的安全稳定运行。

表1 混合制冷及低温甲醇洗系统典型运行数据

7 结束语

混合制冷系统精馏塔出现液泛的因素有很多,需对液泛现象产生的原因进行综合分析,然后逐一进行排查,确定主因及次因,并采取有针对性的解决措施与工艺调整,优化系统工况,彻底解决液泛问题,消除系统运行隐患,确保系统的长周期、安全、稳定运行。本次混合制冷系统精馏塔出现液泛,主要源于前期施工验收不到位致使焊渣和铁锈等逐渐在精馏塔筛板和填料中累积而形成局部堵塞、氨水中的OH-致腐蚀产物Fe(OH)2附着在筛板和填料上而形成堵塞以及吸收器内漏,采取一系列有针对性的操作调整与处理措施后,混合制冷系统运行稳定,至今再未出现过类似问题,保证了系统的安、稳、长、满、优运行。