煤制乙二醇装置影响负荷提升的问题及优化改进

李银岭,包世龙,祝静惠,时 鹏

(河南龙宇煤化工有限公司,河南 永城 476600)

0 引 言

河南龙宇煤化工有限公司(简称龙宇煤化)第二套200 kt/a煤制乙二醇项目是河南省重点建设化工项目之一,是2019年以来河南能源化工集团投资的为数不多的化工项目,同时也是龙宇煤化“三步走”战略发展中最关键的一步,项目投产后,龙宇煤化乙二醇产能达到400 kt/a,可为企业补齐短板,进一步释放产能、发挥各生产装置潜能。第二套乙二醇装置2018年3月开工建设,2019年12月机械竣工,2020年10月开始投料试车,试车过程中出现影响系统负荷提升的问题,后经技术改造和系统优化调整,据评估要求缓慢提升负荷,于2020年11月26日提升至满负荷运行。以下对有关情况作一介绍。

1 第二套煤制乙二醇装置工艺流程简介

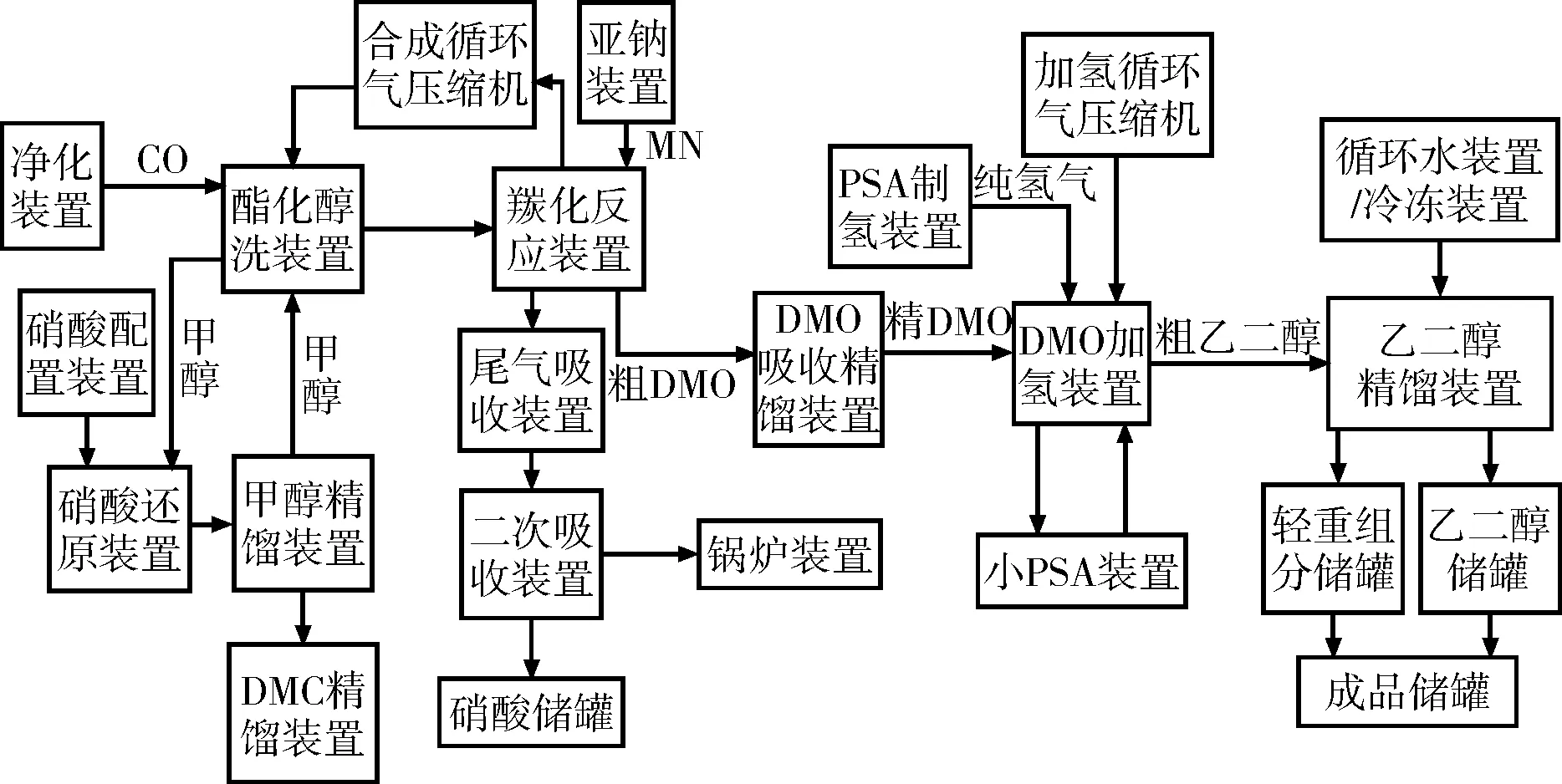

龙宇煤化第二套200 kt/a煤制乙二醇装置(工艺流程框图见图1)采用河南能源化工集团自有的“煤制乙二醇专利技术”,通过羰基化合成与加氢两步法间接合成乙二醇:第一步,一氧化碳与亚硝酸甲酯(MN)在催化剂的作用下羰基化合成草酸二甲酯(DMO);第二步,羰化系统生成的DMO与龙宇煤化气体净化厂来的新鲜氢气进入加氢反应器合成粗乙二醇,粗乙二醇经精馏产出乙二醇产品外售。

图1 煤制乙二醇装置工艺流程框图

2 第二套煤制乙二醇装置试运行情况

龙宇煤化第二套煤制乙二醇装置自2020年10月31日酯化系统投氧试运行以来,经调整,运行正常,最高加氧量4 600 m3/h(标态,下同),羰化反应器前合成循环气中亚硝酸甲酯浓度最高为11.5%,亚硝酸甲酯总转化率52.05%。羰化反应器(2R201A/B)采用江苏金聚合金材料有限公司生产的羰化催化剂,合成汽包(2F201A)温度控制在120 ℃,反应热点温度为127.4 ℃,上水量约13.3 m3/h,2020年11月24日2R201A/B后合成循环气中亚硝酸甲酯含量为4.50%/4.52%,亚硝酸甲酯转化率较高;羰化反应器(2R201C/D)使用的是商丘国龙新材料有限公司生产的羰化催化剂,合成汽包(2F201B)温度113 ℃(较2F201A低7 ℃),反应热点温度121.1 ℃,上水量约10.2 m3/h,2020年11月24日2R201C/D后合成循环气中亚硝酸甲酯含量为5.41%/5.48%,亚硝酸甲酯转化率稍低。原始试车期间乙二醇最高日产量为576 t,产品优级品率100%。

加氢系统全部采用江苏金聚合金材料有限公司生产的加氢催化剂。2020年11月24日,加氢系统前系列汽包(2F301A)温度160 ℃,补水14.2 m3/h,前系列加氢反应器(2R301A/B/C)热点温度为172.9 ℃/173.4 ℃/173.9 ℃,2R301A/B/C压差为33.6 kPa/29.8 kPa/27.4 kPa,前系列进料缓冲罐(2V311A)压差10.2 kPa;2020年11月24日,加氢系统后系列汽包(2F301B)温度160 ℃,补水15 m3/h,后系列加氢反应器(2R301D/E/F)热点温度为171.8 ℃/172.5 ℃/173.2 ℃,2R301D/E/F压差为26.0 kPa/27.6 kPa/26.2 kPa,后系列进料缓冲罐(2V311B)压差9.4 kPa。

硝酸再生系统硝酸再生塔(2T104A/B)运行方式为液相串联、气相并联,液相进料来自酯化系统、气相进料源自合成循环气压缩机出口气。2020年11月24日,液相进料约60 m3/h,2T104 A/B气相进料为4 000 m3/h/3 500 m3/h,2T104A/B床层热点温度81.8 ℃/82.3 ℃,2T104A/B进口液相中硝酸含量约2.11%,经催化转化后,2T104A/B出口液相硝酸含量约0.75%/<0.13%,2T104A/B硝酸再生转化率64.45%/82.67%,系统总转化率93.84%。

3 试运行中暴露出的问题及优化改进

3.1 草酸酯精馏塔负荷较高

原因分析:排查设计图纸并与设计院沟通发现,羰化反应器出口气液分离器(2V203)未设计入口分离组件,导致其气液分离效果较差,合成循环气中夹带的草酸二甲酯量较大,为吸收循环气中的草酸二甲酯以防草酸二甲酯穿透吸收塔进入后系统而导致安全事故,草酸二甲酯吸收塔(2T201)塔顶喷淋甲醇量较大,造成草酸酯精馏塔(2T202)负荷较高,2T202釜液泵(2P208A/B)双泵运行(设计上为一开一备)。

优化改进措施:① 增设1台釜液泵(2P208C),自草酸酯精馏塔(2T202)现场液位计下法兰口增设2P208C入口管线,保证2T202釜液泵有备机,以保证系统的稳定运行;② 在草酸二甲酯吸收塔(2T201)釜液泵(2P204)返塔管线上增设一条至草酸二甲酯中间储槽(2V211)管线,作为2P208C不具备投用条件时的备用手段,防止2P204故障导致2T201液位增高而影响系统安全运行;③ 联系设计院出具设计变更单,羰化反应器出口气液分离器(2V203)增设入口分离组件,提高2V203的分离效果,降低2T201、2T202的负荷。

改进效果:2021年7月2V203增设入口分离组件后,气液分离效果明显提高,2T201釜液草酸二甲酯浓度提高,2T202负荷明显降低,釜液泵(2P208A/B/C)单泵运行即可满足系统满负荷生产所需。

3.2 加氢汽包与合成汽包液位及温度波动较大

原因分析:加氢汽包与合成汽包(亦称羰化汽包)上水原设计均为脱盐水,加氢汽包温度160 ℃,合成汽包温度120 ℃,脱盐水温度仅40 ℃,补水时易引起汽包液位波动,后将汽包补水改为冷凝液,但汽包上水温度提高又导致汽包增压泵(离心泵)运行期间易出现汽蚀,造成加氢汽包与合成汽包液位波动较大及温度不稳定,并影响加氢催化剂与羰化催化剂的活性。

优化改进措施:① 据加氢汽包与合成汽包增压泵的运行情况,保持泵前储液罐高液位,提高泵前储液罐操作压力至80 kPa以上;② 加氢汽包与合成汽包液位调整时慢调细调,以防上水阀大幅调整造成增压泵运行异常;③ 在线新增加氢汽包与合成汽包补水用锅炉给水管线,提高汽包液位操作的稳定性以及系统运行的安全性。

改进效果:投用新增的锅炉给水管线作为加氢汽包与合成汽包的补水管线,原汽包补水用冷凝液全部回收至龙宇煤化给排水厂高温凝液混床,其后加氢汽包与合成汽包液位及温度稳定。

3.3 酯化系统副反应生成硝酸量高

原因分析:排查设计资料发现,乙二醇合成系统循环气量设计为260 km3/h,试运行期间循环气量为300 km3/h,系统循环气量较大,气液相接触增加,导致酯化系统副反应生成硝酸量较高——酯化塔(2T101A/B)釜液设计硝酸含量为1.5%,运行期间其硝酸含量达2.2%。

优化改进措施:① 在保证乙二醇合成系统安全运行的前提下降低合成系统压力,酯化塔(2T101A/B)压力由(0.37±0.01)MPa降至(0.32±0.01)MPa(以酯化塔塔顶压力计),合成循环气压缩机(2C201)转速由5 900 r/min降至5 600 r/min,控制合成系统循环气量在约250 km3/h;② 酯化系统循环甲醇温度由40 ℃提高至55 ℃,2T101A/B进口循环合成气温度由55 ℃提高至68 ℃,提高2T101A/B床层温度,通过提高酯化系统温度抑制副反应发生而减少硝酸生成;③ 适当提高2T101A/B循环甲醇中的二甲基甲醇(DMC)含量、增大2T101A/B塔顶新鲜甲醇喷淋量,在负荷稳定的情况下降低循环甲醇中的水含量,减少循环甲醇中的水与合成循环气中的NO2接触,减少硝酸的生成。

改进效果:适当降低合成系统压力、提高酯化塔(2T101A/B)进口循环合成气温度、降低循环甲醇水含量等优化调整措施落实后,2T101A/B釜液硝酸含量由2.2%降至1.6%,满足系统满负荷运行所需。

3.4 0.5 MPa蒸汽管网压力较高而部分放空

原因分析:乙二醇装置设计副产0.5 MPa蒸汽45 t/h,但实际其使用量(约35 t/h)低于产出量(约50 t/h),由于乙二醇装置部分低品位蒸汽回收利用,以及部分冷凝液热量耦合利用,造成0.5 MPa蒸汽管网压力较高,在加氢系统负荷提升之后加氢汽包副产蒸汽需部分放空(约15 t/h)以调控汽包温度,造成0.5 MPa蒸汽浪费、吨乙二醇产品汽耗增加。

优化改进措施:① 新鲜氢气预热器(2E301)、草酸酯进料预热器(2E306A/B)加热蒸汽由1.7 MPa蒸汽改为0.5 MPa蒸汽,可回收加氢汽包放空蒸汽约13 t/h,减少1.7 MPa蒸汽用量约10 t/h;② 降低0.5 MPa蒸汽管网压力至0.42 MPa,关闭0.8 MPa蒸汽与0.5 MPa蒸汽管网联通阀,减少0.5 MPa蒸汽管网补汽。以上优化措施落实后,加氢汽包副产蒸汽不再放空,全部得以回收利用。

3.5 合成汽包副产蒸汽压力较低而无法并网

原因分析:催化剂厂家改进羰化催化剂配方(优化羰化催化剂中的钯含量,降低羰化反应风险度)后,合成汽包温度低于设计值,合成汽包副产蒸汽压力较低(仅0.09 MPa),无法并入0.2 MPa低低压蒸汽管网,导致合成汽包温度由蒸汽就地放空量控制,造成低品位蒸汽浪费、吨乙二醇产品汽耗增加。

优化改进措施:① 从合成汽包(2F201B)副产0.09 MPa蒸汽管线引一管线至羰化反应预热器(2E109)0.5 MPa加热蒸汽管线上,由此可回收合成汽包副产蒸汽约6 t/h;② 0.2 MPa蒸汽管网降压至0.1 MPa,据溴化锂制冷机组运行情况调整好0.2 MPa蒸汽管网的压力,即利用溴化锂制冷机组将合成汽包副产的低低压蒸汽予以回收利用;③ 进一步排查分厂可以使用低低压蒸汽的用户,联通园区0.2 MPa蒸汽管网。以上优化措施落实后,可回收合成汽包副产蒸汽约15 t/h。

3.6 溴化锂制冷机组运行不稳定

原因分析:由于选型方面存在问题,溴化锂制冷机组运行不稳定,出口冷水温度波动较大(大致波动范围在5~15 ℃),影响乙二醇精馏系统的稳定运行,只能依靠现场操作人员通过调节机组蒸汽加入量和循环水流量来控制其出口冷水温度,而循环水和蒸汽管线调节阀均为DN500蝶阀,难以精准调控。

优化改进措施:与溴化锂制冷机组生产厂家沟通,机组增设DN150自调阀旁路,实现了机组循环水量的自动控制,其运行稳定性显著提高,出口冷水温度稳定在8~10 ℃,满足系统满负荷运行所需。

3.7 小PSA装置产品氢气纯度不达标

原因分析:小PSA装置程控阀时序时间设置不合适,预处理系统再生气温度(大致在65~70 ℃)达不到设计值,再生气量不足,导致预处理系统再生不彻底,影响小PSA装置产品氢气纯度。

优化改进措施:与设计厂家沟通,调整小PSA装置运行参数,缩减逆放、冷吹时间,缩短吸附塔吸附总时间;降低外送解吸气气量,提高罗茨鼓风机出口压力,从而提高罗茨鼓风机出口温度,进而提高预处理系统再生气温度。

改进效果:优化调整后,小PSA装置预处理再生气温度提高至80 ℃以上,罗茨鼓风机反吹压力提高至0.085 MPa,小PSA装置产品氢气纯度由之前的98.1%提高至99.5%以上,满足系统生产所需。

3.8 合成循环气压缩机组汽轮机蒸汽消耗高

原因分析:第二套煤制乙二醇装置位于园区高压蒸汽管网的末端,合成循环气压缩机组(2C201)汽轮机高压蒸汽管网压力低,平均在7.8~8.1 MPa之间(2C201设计用汽压力为8.8 MPa),导致汽轮机调速汽阀开度较大,机组最大蒸汽消耗量达105 t/h(设计100%负荷下汽耗为84.9 t/h),远超设计值,且高压蒸汽管网压力较低时曾导致汽轮机调速汽阀全开,汽轮机长期超负荷运行,影响机组的使用寿命与安全稳定运行。

优化改进措施:据乙二醇合成系统运行情况,在保证合成循环气量≥250 km3/h的情况下将合成循环气压缩机(2C201)转速由5 900 r/min降至5 600 r/min,并在保证安全运行的前提下降低合成系统操作压力至(0.32±0.01)MPa(以酯化塔塔顶压力计);联系前系统提高高压蒸汽管网压力,以末端压力8.8 MPa为准,减小汽轮机调速汽阀开度,使调速汽阀有一定的调节余量,进而保证机组的安全稳定运行。

改进效果:经过适当降低合成系统压力、降低2C201转速以及提高高压蒸汽管网压力后,合成循环气压缩机运行稳定,汽轮机调速汽阀开度由100%降至75%,机组高压蒸汽耗量由105 t/h降至93.5 t/h。

4 优化改进后乙二醇装置运行情况

上述优化改进措施全部落实后,龙宇煤化第二套乙二醇装置于2020年11月26日提升至满负荷运行,运行至今酯化系统最高加氧量4 800 m3/h,乙二醇最高日产量637 t,产品优级品率100%,满负荷运行期间典型生产数据如下。

羰化反应器前亚硝酸甲酯气浓度最高为12.51%,羰化反应器后合成循环气中亚硝酸甲酯含量最低为5.96%,亚硝酸甲酯总转化率约52.84%;合成汽包(2F201A)温度119.9 ℃,反应热点温度127.3 ℃,上水量约17.5 m3/h,羰化反应器(2R201A/B)后循环气中亚硝酸甲酯含量为6.05%/6.12%;合成汽包(2F201B)温度115.5 ℃,反应热点温度为124.5 ℃,上水量约13.2 m3/h,羰化反应器(2R201C/D)后循环气中亚硝酸甲酯含量为6.07%/6.04%,羰化系统亚硝酸甲酯转化情况能够满足乙二醇装置满负荷运行所需。

加氢系统循环氢气量516 000 m3/h,加氢系统前系列汽包(2F301A)温度160.7 ℃,补水14.95 m3/h,前系列加氢反应器(2R301A/B/C)热点温度为174.4 ℃/172.5 ℃/170.3 ℃,2R301A/B/C压差为32.6 kPa/27.2 kPa/25.4 kPa,前系列进料缓冲罐(2V311A)压差10.2 kPa;加氢系统后系列汽包(2F301B)温度160.7 ℃,补水15.53 m3/h,后系列加氢反应器(2R301D/E/F)热点温度为177.9 ℃/174.5 ℃/173.2 ℃,2R301D/E/F压差为27.0 kPa/26.6 kPa/26.0 kPa,后系列进料缓冲罐(2V311B)压差9.4 kPa。乙二醇装置负荷提升时加氢系统压差比较稳定,无明显上涨趋势。

硝酸再生系统硝酸再生塔(2T104A/B)液相进料约55 m3/h,2T104A/B气相进料为4 000 m3/h/3 500 m3/h,2T104A/B床层热点温度81.8 ℃/82.3 ℃,2T104A/B进口液相中硝酸含量约2.24%,经催化转化后,2T104A/B出口液相硝酸含量0.64%/<0.09%,2T104A/B硝酸再生转化率71.43%/85.93%,硝酸再生总转化率95.98%,硝酸再生系统运行状况良好,满足乙二醇装置满负荷生产所需。

5 结束语

龙宇煤化第二套200 kt/a乙二醇装置经过一系列优化改进后,于2020年11月26日提升至满负荷运行,最高日产量637 t,优等品率100%;满负荷运行至今,日均乙二醇产量620 t,吨乙二醇消耗一氧化碳735 m3、氢气1 629 m3、氧气190 m3、各等级蒸汽约5.0 t,日均乙二醇产量及产品单耗均创同类装置最好水平。