卡萨利IMC甲醇合成塔催化剂升温还原床层温度混乱原因分析与探讨

闫 敏

(晋能控股装备制造集团华昱能源化工山西有限责任公司,山西 晋城 048000)

0 引 言

甲醇生产过程中,甲醇合成催化剂的还原质量直接关系着催化剂的使用寿命、甲醇产品质量以及甲醇装置能耗,因此,保证甲醇合成催化剂还原质量是甲醇装置正常生产的重要前提。晋能控股装备制造集团华昱能源化工山西有限责任公司(简称华昱公司)1 200 kt/a甲醇装置自2018年投产至今已使用三炉甲醇合成催化剂,这三炉甲醇合成催化剂分别于2018年7月、2021年4月、2023年2月进行了升温还原,甲醇合成催化剂升温还原过程中还原Ⅰ期等温层均出现过床层温度混乱的情况(意指等温层轴向或径向存在明显温差),这预示着催化剂还原进入了末期,并不会对催化剂还原质量产生重大影响,但了解催化剂升温还原时床层温度混乱的原因等,有助于制定更合理的还原进度或调控方式。以下就华昱公司甲醇合成催化剂升温还原时床层温度混乱问题展开深入分析与探讨。

1 甲醇合成塔结构及甲醇合成催化剂简况

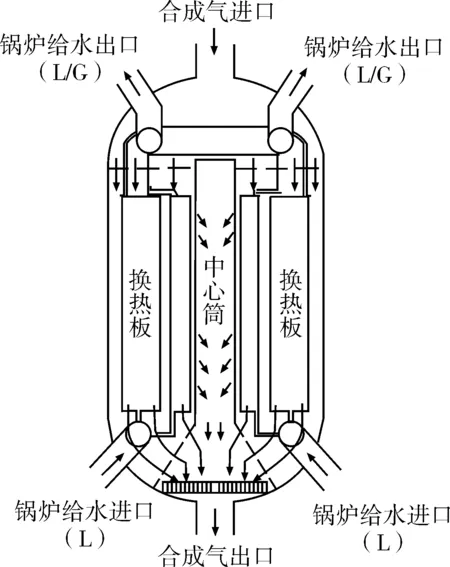

华昱公司1 200 kt/a甲醇装置卡萨利IMC甲醇合成塔结构示意见图1。本甲醇合成塔设计压力9.0 MPa,内部换热器(E01~E09)共分为9组。其中,E09安装在内圈,由若干换热板组成;E01~E08均匀分布在外圈,由相对位置不同的若干换热宽板以及换热窄板组成,甲醇合成塔内的热量移出是通过流经催化剂床层的工艺气与换热板内的锅炉水交叉流动换热来实现的。甲醇合成塔内换热板径向放置并同心扇形排开,换热板内走冷却介质(锅炉水),外走工艺气;换热板在床层底部支撑,中心筒作为甲醇合成塔下部的通道,催化剂通过底部惰性介质床层支撑。在甲醇合成塔内,工艺气以径向流动为主,同时也存在少量的轴向流动,轴向和径向的气流分布是通过收集器上适当的开孔来控制的;锅炉给水的流向是从换热板的底部到顶部,通过锅炉水泵强制循环。

图1 卡萨利IMC甲醇合成塔结构示意

华昱公司甲醇合成塔已使用的3炉催化剂,均为大连瑞克科技股份有限公司生产的RK-05型甲醇合成催化剂,其主要由铜、锌、铝等的氧化物组成,其中,CuO 52%~58%、ZnO 22%~27%、Al2O36%~9%;催化剂外观为黑色圆柱体,外形尺寸φ6 mm×4 mm,堆密度(1 200±100)kg/m3,比表面积100~110 m2/g,平均径向抗压强度≥220 N/cm;还原后体积收缩率≤3%;催化剂初活性≥1.50 g/(mL·h)、耐热后活性≥1.20 g/(mL·h)。

2 甲醇合成催化剂升温还原流程简述

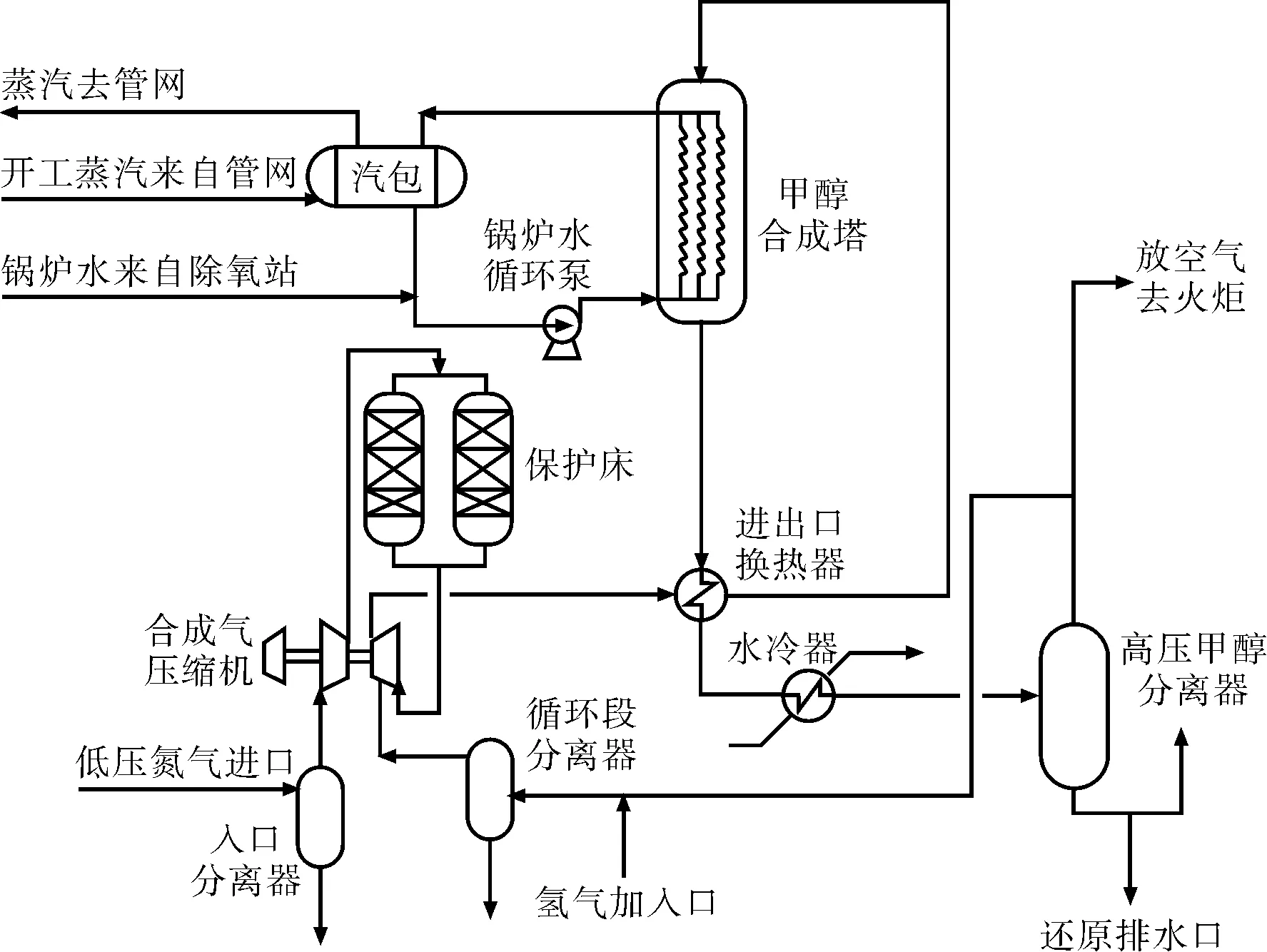

甲醇合成催化剂升温还原工艺流程简图见图2。来自管网的0.35 MPa低压氮气送入合成气压缩机(K-27101)入口分离器,经气液分离后进入K-27101低压缸入口,低压缸出口氮气经精脱硫槽、段间水冷器、段间分离器后进入K-27101高压缸入口;来自甲醇合成回路的循环气与加入的氢气混合后,进入K-27101高压缸循环段入口,经压缩后送至甲醇合成塔入口;出甲醇合成塔的工艺气依次经甲醇合成进出口换热器、空冷器、水冷器降温后进入高压甲醇分离器,还原水在其中被分离并通过粗甲醇过滤器排出系统称重。甲醇合成催化剂升温还原,其升温阶段所需热量通过向汽包内加入3.8 MPa开工蒸汽供给并由锅炉水泵强制循环来实现。

图2 甲醇合成催化剂升温还原工艺流程简图

3 升温还原过程及催化剂床层温度混乱现象

3.1 甲醇合成催化剂升温还原过程

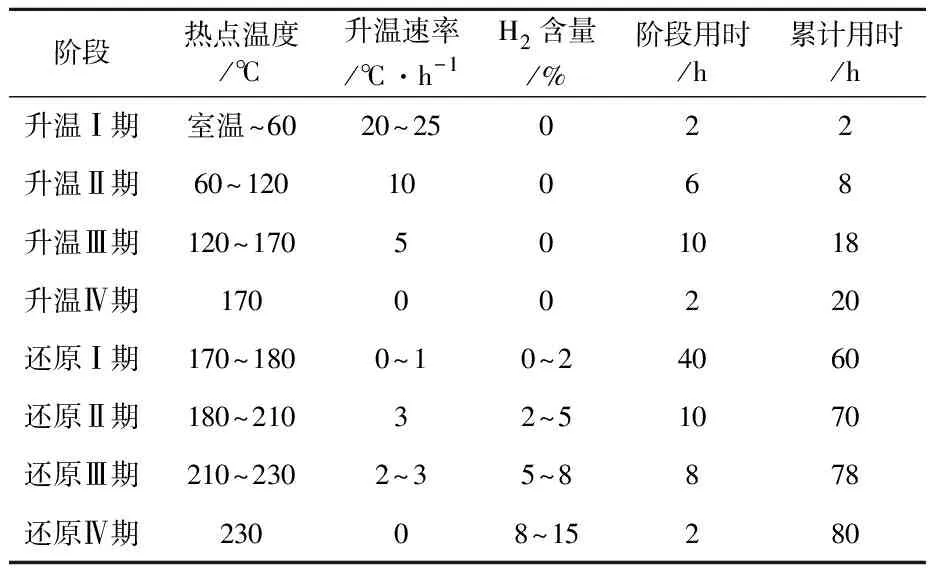

RK-05型甲醇合成催化剂升温还原过程严格按照程序进行,升温还原过程控制系统压力在0.8~1.0 MPa(升温阶段压力0.8 MPa、还原阶段压力1.0 MPa)、空速在1 000~3 000 h-1,整个升温还原过程操作参数及用时见表1。

表1 甲醇合成催化剂升温还原操作参数及用时

3.2 催化剂床层温度混乱现象

甲醇合成催化剂升温阶段共计用时20 h,此阶段为物理水出水期,物理水出水量为催化剂总重的1%~2%(受催化剂生产厂家不同以及储存、装填环境等因素的影响,出水率会略有差异);物理水出水温度并非一成不变,因系统压力、空速以及催化剂含水量等的不同,出水温度也不尽相同(出水温度范围一般在65~100 ℃,100~120 ℃时达到出水高峰)。升温阶段催化剂床层温度混乱主要出现在床温达到100 ℃后,部分测温点可能停留在100 ℃不再上涨,与其他测温点的温差缓慢增大;当温度继续升高时,此现象可自动消失。

还原Ⅰ期为还原主期,共计用时40 h,为化学水出水主期,吨甲醇合成催化剂出水率据各批次甲醇合成催化剂中CuO含量的不同(CuO含量一般为56%~60%)而不同(吨催化剂出水量约为120~140 kg)。在甲醇合成催化剂2018年7月、2021年4月、2023年2月的3次升温还原过程中,还原Ⅰ期时等温层均出现了不同程度的温度混乱情况,具体表现如下:① 等温层温度沿轴向开始出现温升,并明显高于其他测温点的温度,温差最大可达5 ℃;② 床层温度混乱时,通过调整汽包压力等手段并不能使温度混乱状况得到明显改善;③ 床层温度混乱开始后,往往随之而来的是甲醇合成塔出口气H2含量快速上涨;④ 等温层温度混乱时长一般会持续10~15 h,直至进入还原末期;⑤ 等温层温度混乱结束后,同平面中心筒内温度明显高于床温,甚至较等温层温度混乱时的温差更大。

4 催化剂床层温度混乱的原因分析

4.1 升温阶段床层温度混乱原因

甲醇合成催化剂升温阶段出现床层温度混乱,是催化剂升温还原中的常见问题,其主要原因是,在催化剂更换过程中使用水清洗塔内时,热电偶套管内进了水,床温达100 ℃后,因套管内积水未完全蒸发,导致部分测温点温度不再上涨。此时,切不可大幅调整开工蒸汽量,应维持原有的升温速率,只需待热电偶套管内积水蒸发完毕即可恢复正常。因此,针对甲醇合成催化剂升温阶段床层温度混乱的问题,可通过在催化剂更换阶段水冲洗时封堵热电偶套管予以避免。

4.2 还原阶段床层温度混乱原因

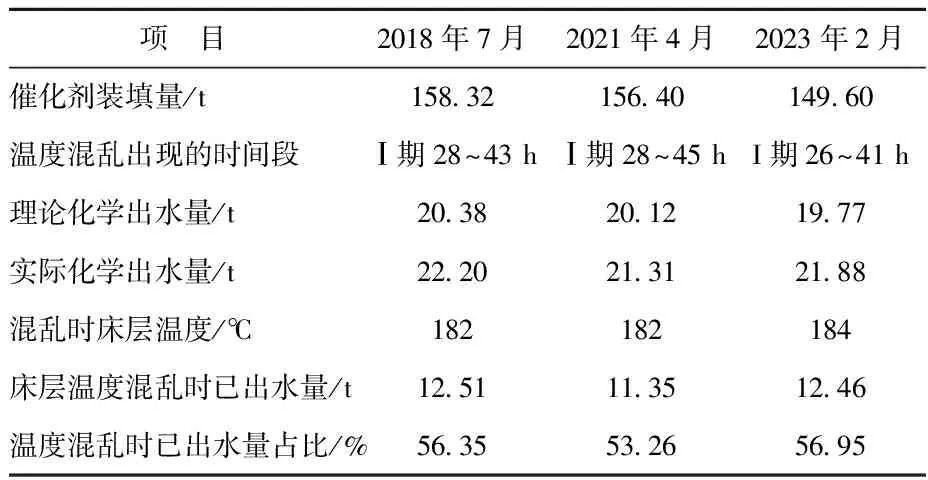

3炉甲醇合成催化剂分别于2018年7月、2021年4月、2023年2月进行升温还原,过程中还原Ⅰ期时等温层均出现了不同程度的温度混乱情况,具体见表2。

表2 3次升温还原中还原Ⅰ期等温层温度混乱情况

甲醇合成催化剂还原阶段床层温度混乱原因,与升温阶段床层温度混乱原因有本质上的不同,还原阶段床层温度混乱是由多重因素综合导致的,经分析与总结,主要有如下几方面。

(1)卡萨利IMC甲醇合成塔自身内件结构的影响。相邻换热板之间靠近换热板的催化剂床层温度高、远离换热板的催化剂床层温度较低,因此靠近换热板的催化剂先得到还原、远离换热板的催化剂还原不完全或未得到还原;加之卡萨利IMC甲醇合成塔为轴径向塔,催化剂床层由外到内都存在未还原或还原不彻底的情况,使得还原进度过半时,靠近换热板的催化剂已基本还原完毕,而远离换热板的催化剂才进入还原期,出现未还原或还原不彻底的情况。

(2)卡萨利IMC甲醇合成塔开车以及催化剂升温还原热量是通过锅炉水强制循环供给,锅炉水从换热板底部进入、顶部排出,与气流方向相反,这使得锅炉水温度自下而上降低、气体温度自上而下增高,由此催化剂床层自下而上反应程度逐渐降低,使得未还原或还原不彻底的催化剂数量自上而下逐渐减少。

(3)催化剂进入还原主期,大量的热量会促使催化剂中的碳酸盐分解,导致甲醇合成塔内CO2积累,须通过氮气连补连排来保证出塔气CO2含量<3%(各催化剂厂家控制指标略有不同)。循环气放空会释放一部分CO2,同时在合成气压缩机入口补入部分N2,使得入塔气在穿过催化剂床层的过程中CO2含量逐渐增高,CO2分压逐步增大使得还原反应速度降低,由此导致甲醇合成催化剂在轴向、径向上的还原程度不一。当还原进行至主期中后段时,随着甲醇合成催化剂中CuO含量减少、反应物浓度降低、还原反应速率下降,未还原或还原不彻底的催化剂数量自上而下、由外到内逐渐减少,在H2浓度保持不变的情况下,催化剂较多的位置更易发生还原反应,因此催化剂还原主期中后段会自上而下、由内到外发生催化剂床层温度混乱的现象。

(4)卡萨利IMC甲醇合成塔内,换热板呈扇形排布,越靠近中心板束装填的催化剂数量越少、还原反应热越少,但越靠近中心板束,还原后气体的换热时间越短,加之中心筒与换热板间隙的存在,使得贴近中心筒位置还原后气体甚至没有经过换热即进入了中心筒,因此温度混乱出现时中心筒温升会较床层温升更大;而在等温层温度混乱结束后,还原基本进入末期时,中心筒内温度与床温就不会有太大差异了。

(5)通常情况下,催化剂还原进度表是在保证催化剂出水速率略低于最大允许值的原则下制定的,而实际操作中,为了还原过程的安全,通常会将出水量调整至更低的安全值,且实际操作过程中即使保证稳定的还原氢气流量,出水量也会有所波动,因此通常还原主期40 h的还原时长并不能达到理论出水量,但为了保证催化剂的还原进度,在未达到理论出水量的情况下一般也会按进度进行提温,温度的提高会促进还原反应的进行,使未还原或还原不彻底的催化剂提早进入还原中后期,也在一定程度上引发了催化剂床层温度混乱现象的发生。

5 结论与建议

甲醇合成催化剂的升温还原,升温期主要是为了除去催化剂在制造过程中残留的水分,为还原做好准备;还原Ⅰ期是还原主出水期,一般在此阶段出水量即达到理论出水量;还原Ⅱ期的作用是验证出水是否完全;还原Ⅲ期的作用是彻底排出催化剂活性中心水分的过程;还原Ⅳ期的作用是使催化剂在较高温度下保证难还原位置的还原质量,并为低负荷生产做好准备。基于上述甲醇合成催化剂升温还原过程中床层温度混乱原因的分析与探讨,可以得出,床层温度混乱是升温还原操作不当、反应平衡以及塔型构造等多重因素综合作用的结果,其中,现有系统反应平衡、塔型构造是不可改变的,但通过对升温进度、还原各阶段时长的调整,是可以减小催化剂床层温升或避免床层温度混乱情况发生的。因此,卡萨利IMC甲醇合成塔催化剂升温还原时,应基于升温还原各阶段的作用和目的,据实际出水量以及出水速率情况,将还原Ⅰ期用时适当延长,并在H2流量稳定、出水量无大幅下降的情况下尽量不进行提温操作,或不进行连续、大幅度提温操作(每次提温幅度控制在1 ℃为宜),直至达到理论出水量;还原Ⅱ期、还原Ⅲ期、还原Ⅳ期对甲醇合成催化剂还原质量的影响相对较小,可据总体进度安排将其用时适当缩短。