2×300 MW燃煤发电机组一次调频的优化控制

侯春生,黄 皓,黄 勇,李金朋,黄思奥

(重庆开州发电有限公司,重庆 405400)

0 引言

当前,我国仍然是以火力发电量为主,火力发电量占总发电量的70%左右[1]。火力发电厂机组一次调频的能力是电网公司考核的重要指标,一次调频的性能制约着电能质量及电网的安全稳定性[2-3]。随着风力、光伏等新能源发电的不断发展,此类发电方式的功率波动具有随机性和不确定性的特点[4],导致电网频率存在较大偏差[5]。为了维持电网频率的稳定,电网对火力发电企业一次调频能力提出了更高的要求[6]。

由于该公司两台机组一次调频合格率均在75%以下,一次调频性能不能满足电网公司“华中区域并网发电厂辅助服务管理实施细则(2019模拟运行版)”简称“两项细则”中关于一次调频的考核细则要求。因此,文中通过阐述并分析“两项细则”考核内容,结合机组的一次调频控制逻辑、运行方式、调节阀特性曲线及滑压参数等方面进行分析和优化,在保证机组安全稳定运行的基础上将一次调频合格率提高到了90%以上。

1 机组原一次调频设计及问题

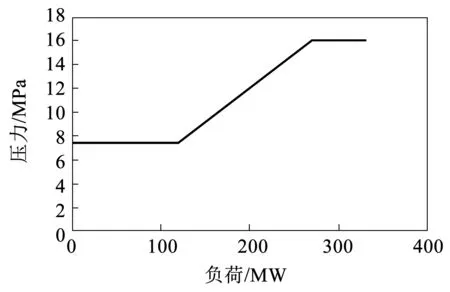

该公司2台机组额定容量为300 MW,亚临界中储式汽包炉,锅炉设计四角切圆燃烧方式,额定压力为16.7 MPa,DCS控制系统采用TXP控制系统,DEH控制系统为XDPS系统DEH-V,汽轮机进汽方式为顺序阀运行方式(即CV1、CV2-CV3-CV4),机组正常运行负荷范围为150~300 MW,深度调峰不投油最低稳燃负荷为100 MW,其滑压曲线如图1所示。

图1 机组滑压曲线

1.1 参数设置及控制逻辑回路

机组原一次调频设计参数为:死区0.033 Hz(2 rpm);速度变动率5%;限幅±8%,即±24 MW。原调频控制回路逻辑中,一次调频投入信号为机组实际负荷大于30 MW。机组调频动作判断为实际负荷大于150 MW且转速大于3 002 rpm或小于2 998 rpm。

一次调频控制采用DCS+DEH控制方式。DCS侧判断的调频转速为DCS系统I/O卡采集转速,DEH侧判断的调频转速为DEH转速卡测量转速。原DEH一次调频指令是通过5%不等率计算得出,叠加到DEH侧功率控制PID前。原DCS侧调频指令是通过转速对应的负荷关系产生调频指令直接送入汽机主控PID前设定值叠加,进行调频负荷响应,同时在锅炉主控负荷指令前馈中引用调频叠加后的负荷指令,保证在调频动作时,锅炉能够迅速做出燃烧调整。

1.2 存在的问题

由于转速测量的精度,控制系统的扫描周期不同,导致判断调频动作时DCS与DEH不同步。机组采用协调运行方式运行,由于DCS侧的转速测量与实际的网频存在较大偏差,导致机组在协调状态下,机组实际一次调频动作时间与电网频率相差10 s以上,影响一次调频响应行为[6]。根据两项细则规定,机组实际负荷小于46% BMCR,一次调频性能可免考核,原有判断调频动作逻辑中实际负荷小于150 MW才进行调频动作,导致低负荷时段,低频响应行为被考核的情况经常发生。

原有控制回路中无论是协调模式还是DEH功率控制模式、DEH阀控模式,均无调频快动回路设计,无法快速响应调频动作。原锅炉主控中负荷指令采用叠加调频后的指令,由于一次调频动作特性为变化幅度较小、频次较高的随机变量,要求机组在10 s以内快速动作,动作持续最长时间为1 min,锅炉燃料量变化经常受调频动作的影响而变化,导致主蒸汽压力控制不稳定。同时,原一次调频控制方案中,在机组阀控运行模式下没有设置一次调频动作回路。基于上述问题,该发电企业提出了一次调频优化控制方案。

2 一次调频控制优化方案

2.1 DEH、DCS侧调频动作同步优化

DEH与DCS采用同一转速偏差信号,保证DEH、DCS一次调频动作具有同步性,在DEH侧形成转速偏差(实际转速-额定转速),通过4~20 mA硬接线接入DCS中。

2.2 一次调频动作判断与指令控制回路设计

统一DEH、DCS侧一次调频动作判断和指令控制逻辑,将调频判断和指令的逻辑在DEH侧形成后,通过硬接线方式接入DCS侧。

2.2.1 一次调频动作判断逻辑

该逻辑包括一次调频投入、一次调频动作判断。一次调频投入条件为发电机并网,且实际有功功率大于30 MW。一次调频动作条件为一次调频投入且转速偏差绝对值大于2 rpm(死区)。

2.2.2 一次调频指令逻辑设计

调频负荷指令形成回路:通过转速不等率计算出不同转差下对应的调频负荷修正量的FX函数关系式,将调频负荷指令送入DEH功率控制PID前,和协调控制中汽机主控PID前作为设定值,进行闭环调节[7]。同时,在锅炉主控中加入带弱化和死区的调频负荷指令修正函数,保证机组在小范围内的调频动作时,锅炉燃烧稳定,当出现大的调频动作时(调频负荷变化超过10 MW),对锅炉进行燃烧响应。

调频负荷指令限制回路:为了机组在较低负荷时不受调频减负荷方向的影响;在满负荷运行时,不受调频加负荷方向的影响,保证机组安全稳定运行设置调频负荷指令限制回路[8]。当实际负荷小于等于46% BMCR时,出现调频动作,只允许低频动作加负荷;当实际负荷大于138 MW小于150 MW时,如果出现高频动作减负荷时,最大只允许减负荷到138 MW;当实际负荷大于等于300 MW,出现低频动作加负荷时,最大允许加负荷到104% BMCR(即312 MW),需要根据机组实际出力情况来判断,原则上是不低于103% BMCR)。

调频流量(阀位)指令形成回路:根据汽轮机负荷与对应流量的关系,将调频负荷指令通过此函数关系转化成调频流量(阀位)指令。将形成的调频流量(阀位)指令叠加到DEH总阀位指令输出,作为快速响应调频动作前馈值[9-10]。机组无论在协调模式下还是DEH控制模式下的调频流量指令只叠加在DEH控制回路中,DCS侧汽轮机主控调节不设置调频前馈叠加。 “快动”是一次调频动作的首要法则,所以调频流量(阀位)指令叠加的位置是保证机组调频动作响应正常的主要因素。

设置调频快动慢回控制回路:当出现调频动作时,调频作用以较快的方式开始,随着频率进入死区,调频动作结束前,调频作用以较慢的速率恢复,从而提供更多的调频电量,减缓调门的振荡。

设置调频流量(阀位)指令修正回路:针对机组不同负荷阶段和不同的主蒸汽压力,设计了不同的调频流量(阀位)指令修正函数。同时,针对不同控制方式(协调控制、功率控制、阀位控制)以及汽轮机调节阀进汽的方式不同(单阀或顺序阀方式),分别设计了不同的调频流量(阀位)修正函数。

由于汽轮机高压调节阀自身特性与主蒸汽压力不匹配等因素影响,设计了一次调频高频动作和低频动作不同的调频流量(阀位)修正函数。通过设置不同的调频流量(阀位)指令修正回路,使得整个一次调频前馈控制策略由原来单一的一个增益函数,变成了各种工况下的函数组合,系统调试更加方便有效,机组工况适应性大大增强,调速系统稳定性也大大提高[11]。

2.3 一次调频动作辅助功能回路设计

2.3.1 设置AGC及DEH功率控制闭锁功能

机组正常运行时,AGC和一次调频功能投入,机组同时接收AGC和一次调频指令,经常发生AGC指令动作与一次调频动作相反的情况,特别是AGC指令刚刚发出后,汽轮机PID闭环响应刚开始动作,此时一次调频要求反向动作。由于AGC闭环及一次调频功能指令的叠加,机组考核的负荷量时常出现不达标的情况。试验工况时,一般是在解除AGC工况下进行,为保证机组运行的稳定性,控制系统参数一般按照刚好能满足技术规范的要求进行设置和调试,试验指标往往能够合格,但机组在实际运行中经常出现被考核。基于此,仔细分析考核办法及机组一次调频动作情况后,采取了在AGC指令动作过程中,如果发生一次调频动作的方向与AGC指令变化方向相反,则将协调控制中变负荷速率置为“0”,当一次调频动作结束后,变负荷速率恢复。该方案有效地解决了AGC指令与一次调频指令优先性的问题,降低了机组响应行为的考核。

2.3.2 主蒸汽压力偏差对汽轮机主控的修正

机组在协调方式运行中,为避免主蒸汽压力波动过大,汽轮机主控回路中采用了主蒸汽压力偏差信号的函数修正作为控制回路设定值的前馈信号,当主蒸汽压力偏差较大时,为了避免汽轮机主控对主蒸汽压力的影响,会叠加一个主蒸汽压力偏差函数的一个负荷分量,该功能在一次调频功能动作时,时常因为主蒸汽压力偏差大,造成功率回路出现反调的现象[9]。为了避免此现象,设计了一次调频动作时,如果主蒸汽压力偏差修正量出现与一次调频动作方向相反,则闭锁汽机主控压力修正环节中的负荷分量,减少机组主蒸汽压力偏差引起的反调。

2.4 顺序阀模式下调节阀重叠度的优化

高压阀门的流量特性是调节阀开度与通过调节阀的蒸汽流量的对应关系,如果汽轮机调节阀流量特性曲线与实际流过调节阀的流量特性相差较大,在机组变负荷和一次调频动作时,会出现负荷突变和调节缓慢的问题,影响机组的安全性以及变负荷能力[12]。

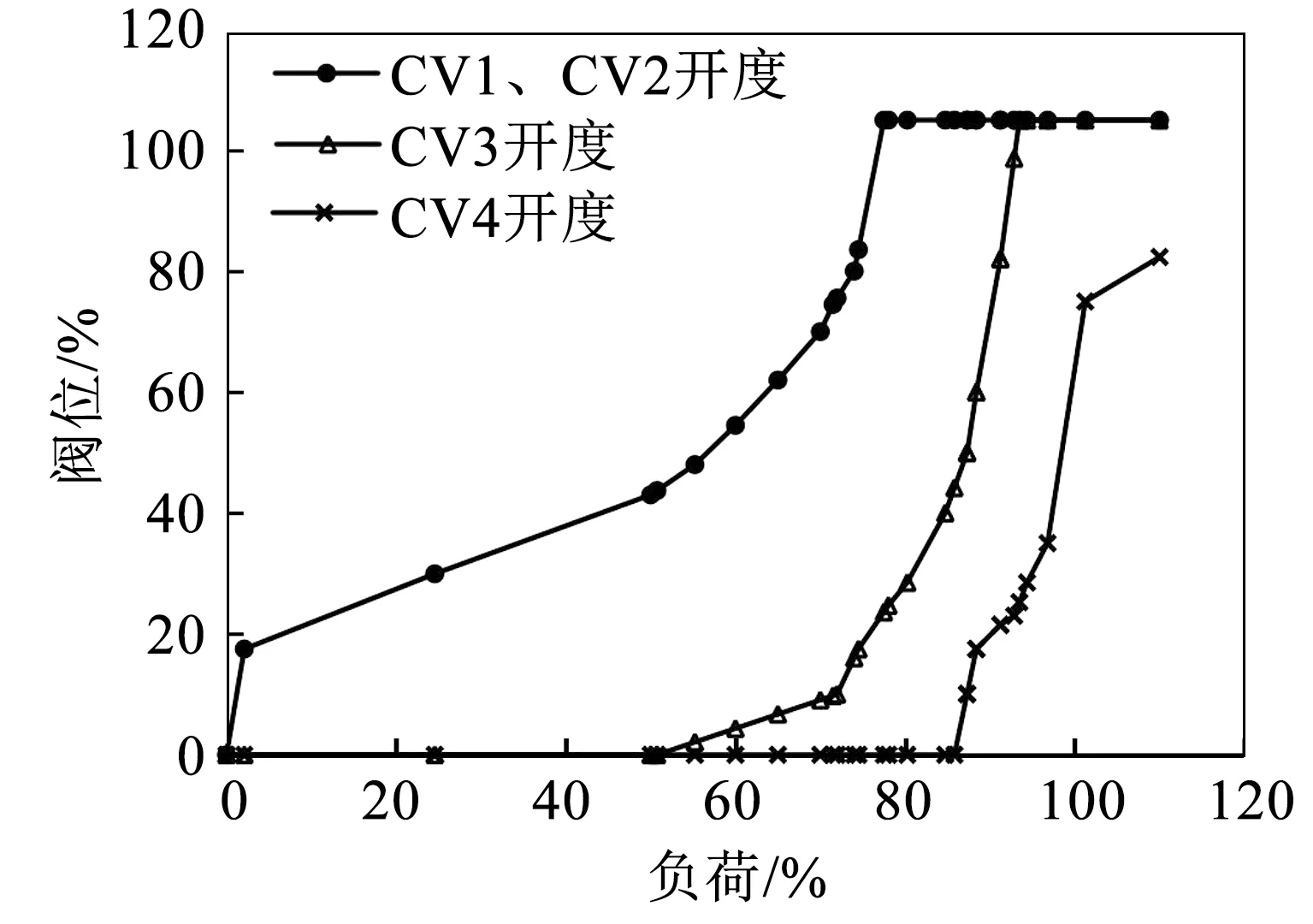

该公司2台机组采用顺序阀进汽方式,高压调节阀CV1、CV2均全开,高压调节阀CV4处于备用状态,高压调节阀CV3作为主要调整负荷的手段,阀门特性曲线如图2所示。若CV3调节阀处于流量特性较差的区间,则会使一次调频贡献度不足,造成考核。

图2 调节阀特性曲线

从图2可以看出:当总阀位指令处于70%左右时,CV3调节阀的开度为9%,接近拐点处,此拐点处以上至调门开度40%,是负荷响应比较明显的范围,40%开度以上为负荷响应特别不明显的范围; CV1和CV2开度为69%,也接近拐点处,此拐点处以上调门开度为负荷响应特别不明显范围;CV4调门处于备用状态。

通过实际负荷响应发现:CV1和CV2调节阀开度高于60%,负荷响应不明显,CV3调节阀开度低于10%,负荷响应不明显,在15%~30%开度负荷响应特别明显,超过35%以上时,负荷响应不明显。从实际负荷响应和阀门曲线设置上可以看出,CV1和CV2调节阀曲线设置与实际流量特性情况匹配。 但从曲线函数上看:CV3调节阀在0~10%时,是负荷响应较好范围,但是从实际负荷响应情况来看,CV3调节阀在此范围对负荷响应并不明显。因此,可以判断CV3调节阀在10%以下开度时的实际流量特性与设置的曲线不吻合。

综上,在机组150 MW负荷以下运行时,CV3调节阀开度长时间位于7%左右,一次调频考核较为严重。根据此情况,提出在低负荷运行时,通过降低滑压设定值的方式,让主蒸汽压力降低,促使CV3调节阀开至15%左右。优化后,机组在低负荷运行时,一次调频贡献电量明显增加,提升了一次调频的合格率。

通过一次调频试验,结合电网公司的考核数据发现,当机组负荷在200 MW以上时,一次调频响应不明显。通过图2与机组实际运行情况对比分析,机组负荷在200 MW时,CV3调节阀开度处于40%,进入调门变化对负荷响应特别不明显范围,此时CV4调节阀开度还处于0%,当CV4调节阀开启后,负荷响应较为迅速。因此,可以判断:在机组负荷200 MW以上时,由于CV3、CV4调节阀的重叠度过大,导致负荷变化缓慢。此时,若通过降低主蒸汽压力的方式,让CV4调节阀开启来保证一次调频贡献度,机组的经济性能将大幅降低,能耗会增加。从图2分析可知:总阀位指令位于84.5%时CV3调节阀开度40%,CV4调节阀在开启初始点,此时由于CV3调节阀已经处于负荷响应不明显范围,所以必须将CV4调门开度提前。因此,提出对CV3、CV4调节阀的重叠度进行修改,修改后的调节阀特性曲线如图3所示。

图3 修改后的调节阀特性曲线

通过图3分析可知:CV3、CV4调节阀的重叠度修改后,总阀位指令位于79.2%时,CV3调节阀开度处于26.7%左右,负荷变化响应比较明显,此时CV4调节阀处于开启初始点,CV3、CV4调节阀的重叠度减小。

如果过度的减小重叠度,则会引起机组负荷的振荡,危及机组安全运行[13]。通过负荷扰动试验、阀门切换试验,修改重叠度后的CV3、CV4调节阀在切换阀的过程中负荷、压力变化平稳,没有出现明显波动。并且在机组200MW负荷以上,一次调频动作时,有CV4调节阀的提前介入,调频负荷响应明显,贡献电量增加,一次调频动作满足要求。

修改CV3、CV4调节阀重叠度的同时,对CV4调节阀开度在18%~30%范围进行平滑优化。在机组高负荷阶段或主蒸汽压力变化较慢时,CV1、CV2、CV3调节阀全开状态下,能够保证负荷变化响应明显,既能满足一次调频贡献电量,又能保证机组平稳过渡到额定参数运行状态。

3 一次调频优化结果

由于重庆电网属于小网,川、渝、鄂背靠背运行后,电网频率波动更加频繁、波动幅度更大,一次调频动作次数及幅度都大幅度增加。经统计,一次调频每天平均动作至少超过100次,最高能达到600~1 000次,调频压力非常大。在此次一次调频优化前,该公司一次调频月合格率只有75%左右,远低于电网公司要求的90%/月的合格率,每个月因一次调频考核的电量严重影响到该公司的实际发电量。

经过此次对一次调频的优化后,该公司一次调频动作合格率能达到95%以上,按照电网公司新版“两项细则”考核办法规定,月合格率超过90%可免于考核。因此,此次一次调频优化结果给该公司带来了可观的经济效益,同时保证了机组高压调节阀动作、主蒸汽压力等参数的稳定性,保证了机组在46%~100% BMCR调频范围内的可靠性。

4 结语

通过采取DEH和DCS侧调频动作同步优化、一次调频动作判断与指令控制回路设计、一次调频动作辅助功能回路设计、顺序阀模式下调节阀重叠度的优化方案后,得到如下结论:

(1)一次调频合格率由75%左右提升至95%以上;

(2)机组在46%~100% BMCR调频范围内可靠性提高;

(3)调节阀的实际流量特性与设计曲线在一定范围内不匹配,在某一负荷阶段机组不能在额定参数下运行,导致机组能效降低,在协调控制模式、变负荷过程中,主蒸汽压力控制超过规定要求,调节阀大范围的动作使其处于非有效行程范围内,导致一次调频、AGC不满足要求,针对此问题,后续将进一步进行优化,使机组一次调频合格率达到更高水平。