基于沉没度实现油田抽油机井系统效率提升的优化实践

窦 捷,郭 霄,曹 伟

(中国石油玉门油田分公司监督中心,甘肃 玉门 735200)

0 引言

油田抽油机井大部分是低渗透的低能、低产井。2018年对油田抽油机井进行普测,油田抽油机井平均沉没度为73 m,平均泵效不到25%,平均系统效率不到12%,年耗电约为4.4×107kWh,占油田总耗电量的三分之一[1]。机采系统能耗占采油成本较大,提高机采系统效率可以有效降低能耗。

沉没度是影响系统效率的因素之一,沉没度过低,抽油泵供液不足,会出现液击现象,增加抽油杆偏磨、断脱的可能性[2];沉没度过高会使泵的充满系数降低,抽油杆、管易发生伸缩变形,会导致较大的冲程损失,可能抑制油层出液,降低系统效率[3]。通过确定合理沉没度使泵处于最佳工作状态可以有效提高系统效率。

有研究者[3]发现抽油机沉没度与泵效符合指数函数的曲线形态,泵效随着沉没度增大而增大,增大到一定程度后,变化幅度减小。也有研究者[4]发现抽油泵的泵效与系统效率随沉没度的增加呈现先增大后减小的趋势,但是泵效与系统效率最优值并不相同。

1 合理沉没度的确定

1.1 沉没度与泵效关系分析

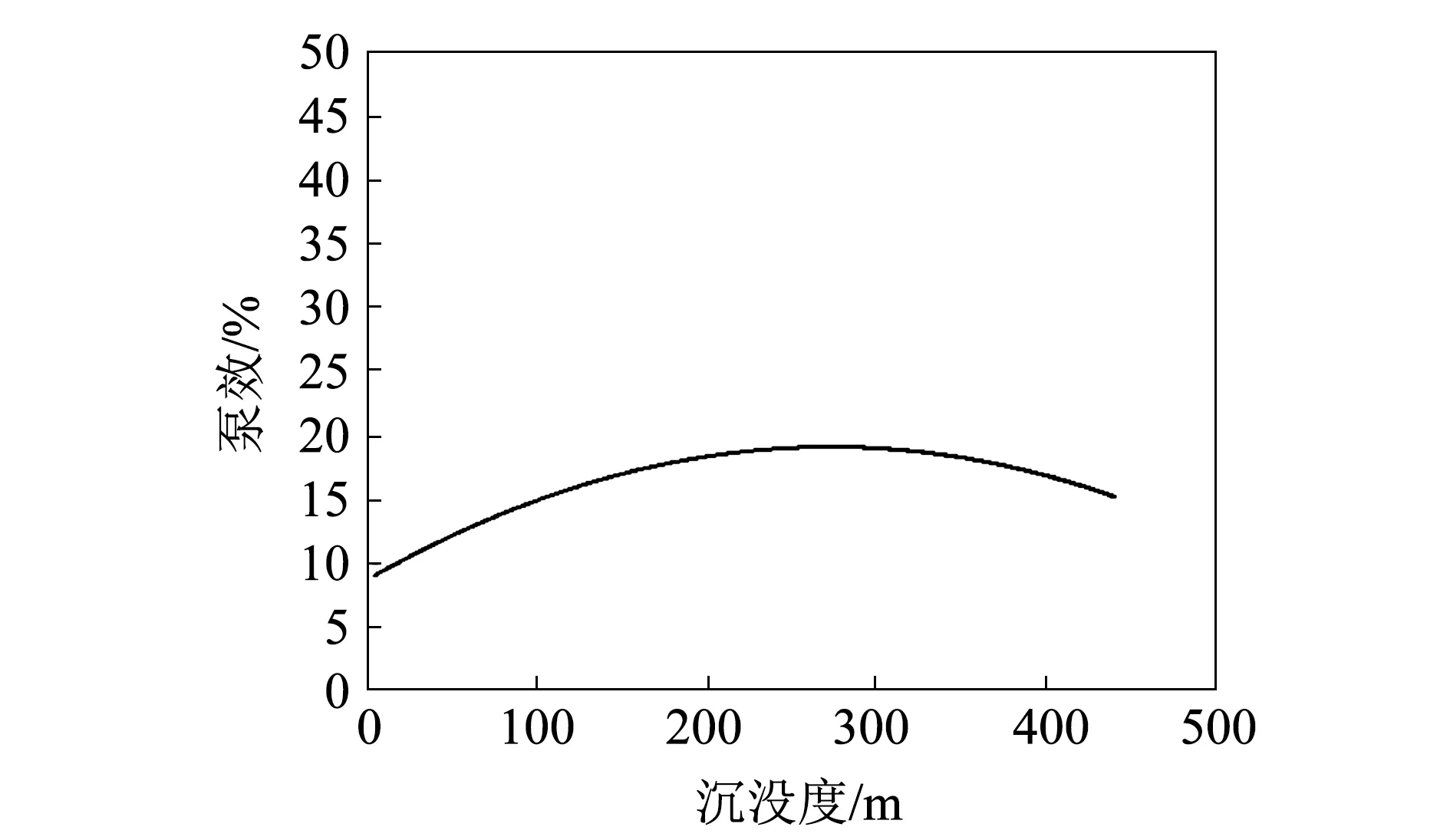

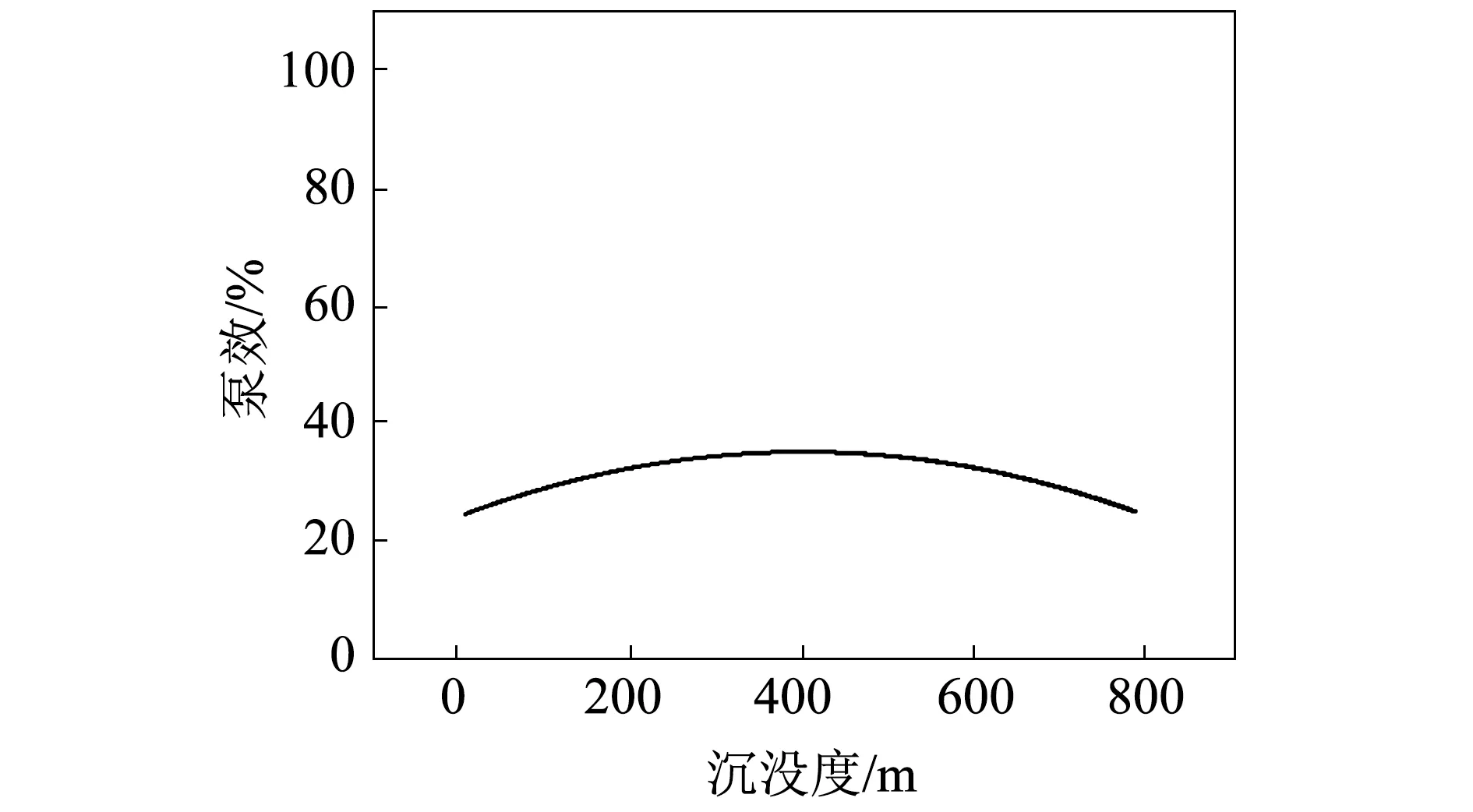

为了确定抽油机井的合理沉没度,对油田普测数据进行初步分析,剔除泵漏失、动液面不正常等状况的井,将抽油机井以泵深1 500 m进行划分,根据监测数据拟合出泵效与沉没度的关系曲线,如图1,图2所示。

图1 泵挂≤1 500 m,泵效与沉没度的关系曲线

图2 泵挂>1 500 m,泵效与沉没度的关系曲线

通过对曲线分析可以得出:

(1)随着沉没度的增加,泵效也会逐渐增大,但沉没度增大到一定值时,泵效随沉没度增加而下降。

(2)泵挂深度小于1 500 m时,沉没度在100~200 m范围内,泵效最高;泵挂深度大于1 500 m时,沉没度在200~300 m时,泵效最高。

考虑沉没度对泵效的影响时,泵挂深度与泵效没有直接关系。

1.2 沉没度与系统效率关系分析

抽油机井系统效率计算公式[5]为

(1)

(2)

式中η——系统效率/%;

Q——抽油机井产液量/m3·d-1;

H——有效扬程/m;

h——动液面深度/m;

Po——抽油机井油压/MPa;

Pc——抽油机井套压/MPa;

Nw——抽油机井有效功率/kW;

Pu——抽油机井总消耗功率/kW。

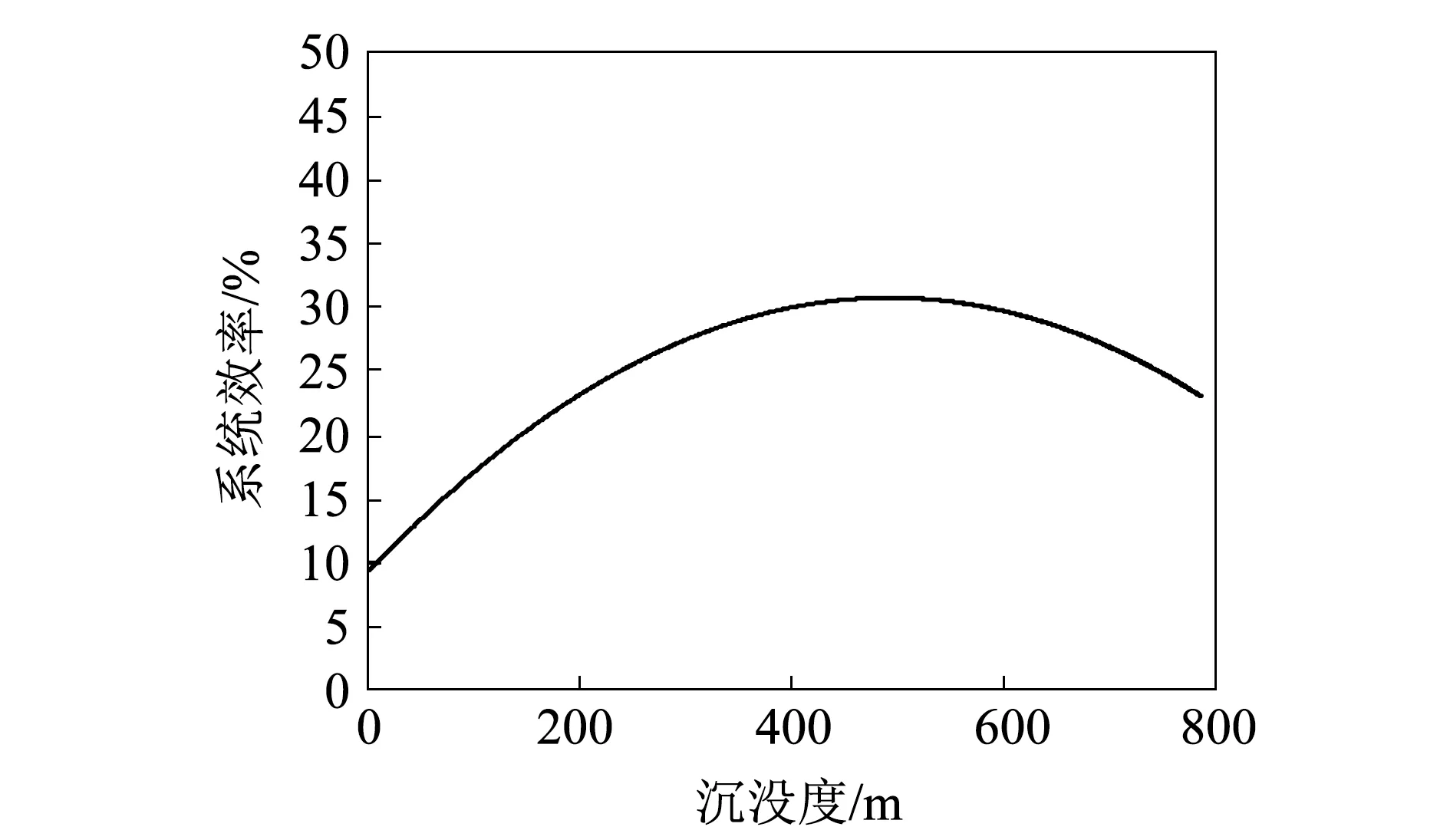

提高抽油机井的有效扬程可以提升系统效率,而沉没度与有效扬程息息相关。根据监测数据拟合出系统效率与沉没度的关系曲线,如图3,图4所示。

图3 泵挂≤1 500 m,沉没度与系统效率关系曲线

图4 泵挂>1 500 m,沉没度与系统效率关系曲线

通过对曲线分析可以得出:

(1)系统效率随着沉没度的增加会逐渐增大,但是沉没度增大到一定值时,泵效呈下降趋势。

(2)泵挂深度小于1 500 m时,沉没度在100~200 m范围内,系统效率最大;泵挂深度大于1 500 m时,沉没度在200~300 m范围内,系统效率最优。

(3)沉没度对泵效和系统效率的影响趋势相似。

(4)在泵挂深度保持一定的条件下,及时合理的调整抽油机井工艺参数,可以提高系统效率。

2 合理沉没度调整实例

2.1 抽油机运行参数调整

抽油机运行参数调整主要是冲程、冲次、泵径[6]。在油井参数调整过程中,可以选取合理的冲程、冲次、泵径,对沉没度进行优化。

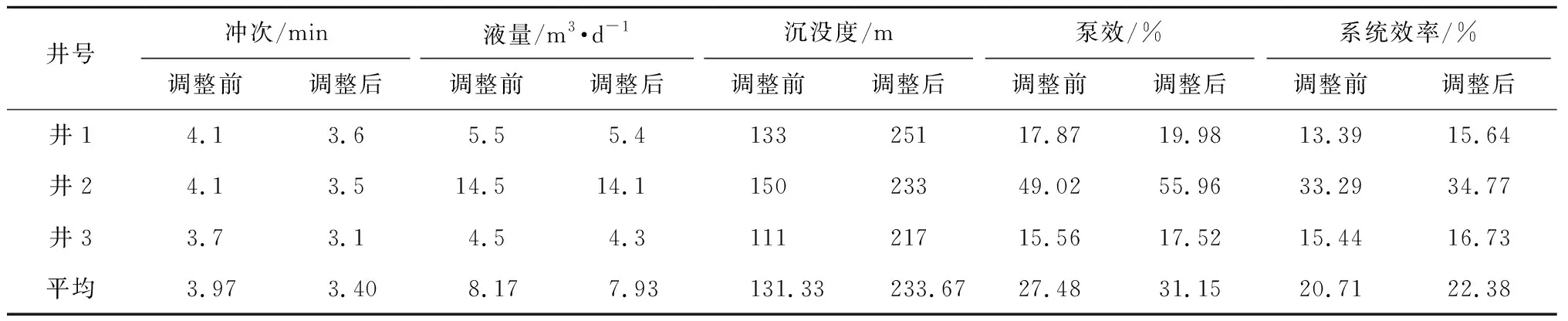

(1)以沉没度最优调整冲次

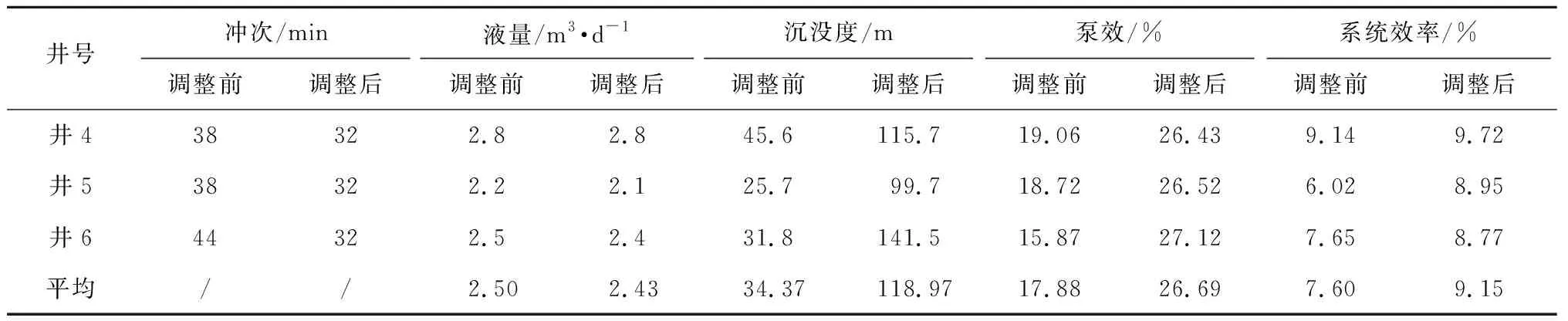

现场降低抽油机冲次3井次,冲次平均降低了0.57次,泵效平均提高了3.67%,系统效率平均提高了1.67%(见表1)。

表1 冲次调整前后泵效、系统效率对比

(2)以沉没度最优调整泵径

2020年1~10月,结合油井检泵施工,现场试验3井次,平均泵效提高8.81%,平均系统效率提高1.55%(见表2)。

表2 泵径调整前后泵效、系统效率对比

2.2 抽油机工作制度调整

对于低产机采井来说,经常发生沉没度过低和抽油泵供液不足情况,造成泵效和系统效率较低。选择合理的工作制度,实施间开方式可以有效缓解沉没度过低和供液不足的情况[7]。

现场选取3口井调整抽油机井工作制度,实施间开措施,泵效平均提高了4.09%,机采系统效率平均提高了2.29(见表3)。

表3 间开调整前后泵效、系统效率对比

2.3 应用超长冲程抽油机

超长冲程节能举升采油技术可以实现超长冲程、较小冲次地进行采油[8]。现场挑选7口井应用超长冲程抽油机,平均泵效提高51.9%,系统效率提高3.35(见表4)。

表4 超长冲程与游梁式抽油机泵效、系统效率对比

3 结论

(1)根据油田普测数据拟合出沉没度与泵效、沉没度与系统效率的关系曲线,分析得出泵挂深度小于1 500 m的抽油机井,沉没度在100~200 m范围内,泵效和系统效率最高;泵挂深度大于1 500 m的抽油机井,沉没度在200~300 m时,泵效和系统效率最高。

(2)根据油田老区的开采现状,沉没度保持在300 m左右时,泵效较高,抽油机井系统效率也比较高。

(3)在泵挂深度一定的情况下,对比三种调整沉没度的方法,调整抽油机运行参数系统效率变化最小,应用超长冲程抽油机系统效率提升最明显,但是应用成本较高。结果表明,改变工作制度、调整低产低效抽油机井间开制度生产是操作最便捷、经济效益最高的方法。