新型急冷脱酸工艺在危废焚烧烟气净化中的应用

石秋俊,季 炜,何友雄,牛小顿,赵 聪

(重庆创绿环境保护有限公司,重庆 400042)

近年来,快速工业化导致中国危险废物产量急剧增加,其中50%以上的危险废物来自化工、有色金属冶金和采矿业三个行业[1-3]。焚烧技术具有减容减量明显、无害化效果好等优点,通常用于危险废物处理处置中[4]。鉴于危险废物焚烧过程中会产生酸性气体(SOx、HCL和HF等)、重金属、颗粒物、二噁英以及具有高迁移能力的呋喃等物质,会对环境和人体造成长期的危害,国家对危废焚烧设施出口烟气排放标准要求越发严格,焚烧烟气净化系统是危险废物焚烧处理系统的重要组成部分[5-10]。

危废焚烧烟气的净化技术有干法烟气净化技术、半干法烟气净化技术和湿法烟气净化技术等[11]。其中干法烟气净化技术存在脱酸效率低、药耗高等缺点;半干法烟气净化技术由于喷枪雾化效果差,容易导致塔体结垢、堵塞和产生脱酸废水;药耗高、工艺流程长和产生大量高含盐脱酸废水是湿法烟气净化技术的主要痛点问题[12]。因此,发展脱酸效率高、不产生脱酸废水、低碳低耗的处理技术显得尤其重要。

为解决危废焚烧烟气净化过程中面临的挑战与困境,开发了新型急冷脱酸烟气净化工艺,并成功应用于实际生产中,可以为行业内提供参考借鉴。下面就结合工程实例对新型急冷脱酸工艺进行介绍。

1 工艺简介

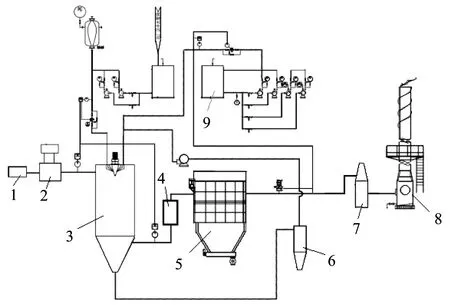

新型急冷脱酸工艺由高效急冷脱酸塔、活性炭吸附装置、布袋除尘器、单级湿法塔、烟囱等几部分组成。

危险废物经焚烧处理后会在二燃室产生含有SO2、HCl、HF等酸性气体的高温烟气(温度>1 100℃),高温烟气经过余热锅炉热交换和脱硝后温度在500~550℃之间,烟气自余热锅炉出口进入高效急冷脱酸塔,同步实现高温烟气急冷和脱酸功能。

经高效急冷脱酸塔处理后的烟气温度在180~200℃之间,烟气与活性炭混合后进入布袋除尘器进一步去除烟气中的粉尘和颗粒物,处理达标后的烟气通过烟囱排出。该工艺配有一级湿法塔,是工艺系统的后端保障,作为工艺系统兜底应急使用,产生的废水进入制浆系统中用于配置急冷脱酸碱液,整个急冷脱酸工艺系统不排出废水。

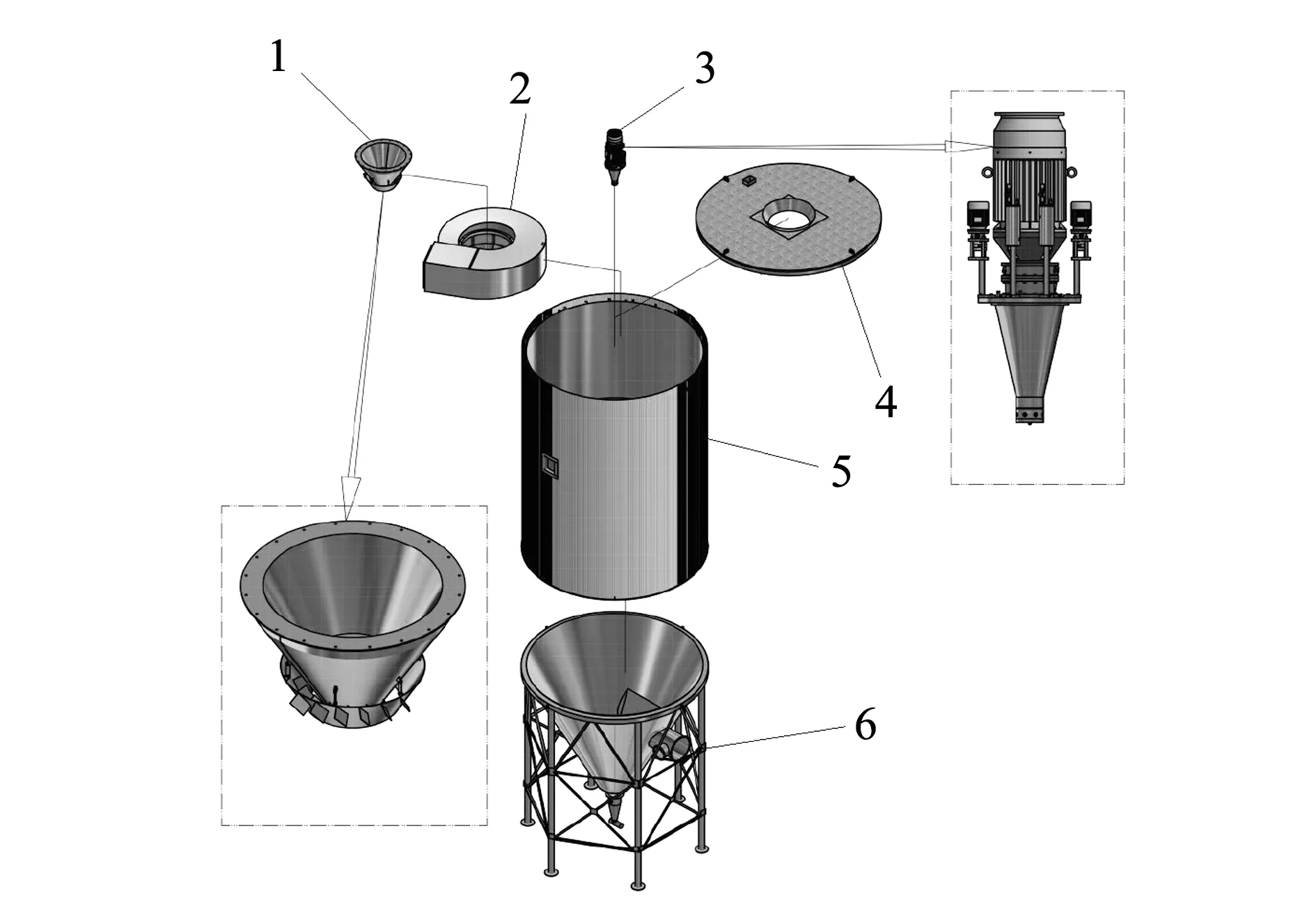

高效急冷脱酸塔结构由图2所示。布风器叶片呈45°,高速旋转雾化器(转速可达13 500 r/min)和布风器使进入塔内的高温烟气与高速旋转雾化后的微米级Na2CO3碱液雾滴(30~80 μm)在极短距离内完全有效混合,达到瞬间急冷和脱酸的目的。塔内增设的干粉脱酸系统弥补了塔内雾化碱液空穴区域,增强了脱酸效率,保证高效急冷脱酸塔脱酸效率≥95%。该工艺可根据焚烧物料情况实时精确控制碱液喷入量,同时因为微米级雾滴蒸发面积大、蒸发时间短,在塔内实现了液相至气相或固相的快速转变,既充分满足了环保要求,又避免了高盐脱酸废水的产生,达到脱酸效率和急冷降温的平衡。

1-焚烧装置;2-余热锅炉;3-高效急冷脱酸塔;4-活性炭吸附装置;5-布袋除尘器;6-旋风除尘装置;7-湿法脱酸塔;8-烟囱;9-碱液制备储存装置图1 新型急冷脱酸工艺流程图

1-布风器;2-螺旋进风装置;3-高速旋转雾化器;4-塔主体上盖装置;5-塔主体直筒装置;6-塔主体锥筒装置图2 高效急冷脱酸塔结构图

1.1 急冷脱酸塔的主要化学反应

在高效急冷脱酸塔中完成的主要化学反应为:

SO2与碱液反应

SO2+H2O→H2SO3

H2SO3+ Na2CO3→Na2SO3+ H2O+CO2

Na2SO3+SO2+ H2O→2NaHSO3

与其他酸性物质(如SO3、HF、HCl)的反应

SO3+ Na2CO3→Na2SO4+ CO2

2HF+ Na2CO3→2NaF+ H2O + CO2

2HCl+ Na2CO3→2NaCl+ H2O + CO2

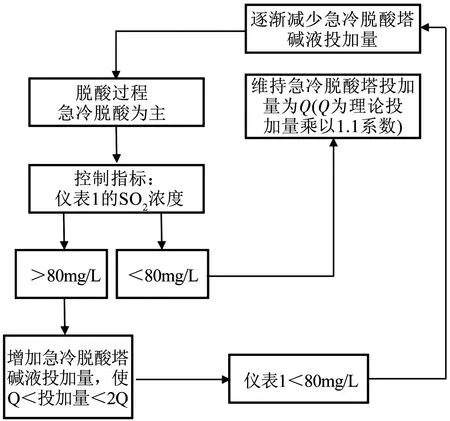

1.2 急冷脱酸塔控制逻辑

参与反应的Na2CO3物料,由人工计量定量加入搅拌罐中,与水配制成20%浓度的浓液;搅拌罐中的浓液和清水罐中的清水分别用变频泵根据实际运行需要,按一定的比例泵入混合罐中配置成确定浓度的浆液;混合罐中的浆液用螺杆变频泵输送至雾化器使用。搅拌罐、混合罐均具备水温测量并自动连锁蒸汽加热功能。两个搅拌罐可自动切换,始终保证至少一个罐配置好的碱液备用,以保证系统需求。

高效急冷脱酸塔控制逻辑图详见图3。

图3 高效急冷脱酸塔控制逻辑图

2 烟气净化工艺对比

下面从工艺流程、烟气净化效果、烟气净化成本和飞灰产生率四方面对两级湿法脱酸组合工艺与新型急冷脱酸工艺进行比较。

2.1 工艺流程对比

两级湿法脱酸组合工艺和新型急冷脱酸工艺对比如图4。

图4 两工艺流程对比图

两级湿法脱酸组合工艺是目前危废焚烧烟气净化的主流工艺,包含急冷塔、干法反应塔、活性炭吸附装置、布袋除尘器、两级湿法塔以及烟气排放装置[4],其脱酸效率可以达到99%以上[13-14]。两级湿法组合工艺烟气净化流程为焚烧烟气通过余热锅炉作用后进入急冷塔急冷,使烟气温度控制在180~200℃,随后烟气进入干法塔去除一部分烟气中的酸性物质,经活性炭吸附后,进入布袋除尘器去除颗粒物和粉尘,再进入两级湿法塔与NaOH溶液充分反应,完成烟气净化,达标排放。该工艺能够稳定实现烟气达标排放,广泛适用于危废焚烧烟气净化系统提标改造及新建项目中,但存在工艺流程长、脱酸废水产生量大、净化成本高等缺点[11]。

新型急冷脱酸工艺作为烟气主体净化工艺应用于危废焚烧烟气净化过程中,尚属行业首次。该工艺中高效急冷脱酸塔代替了两级湿法组合工艺中的急冷塔、干法塔和两级湿法塔功能,同步实现了急冷和脱酸功能,脱酸效率达到95%以上。该工艺工艺流程短,脱酸效率高,对烟气工况适应性强,不产生脱酸废水等优势。

综上,新型急冷脱酸工艺在工艺流程长短及脱酸废水产生等方面占有优势。

2.2 烟气净化效果对比

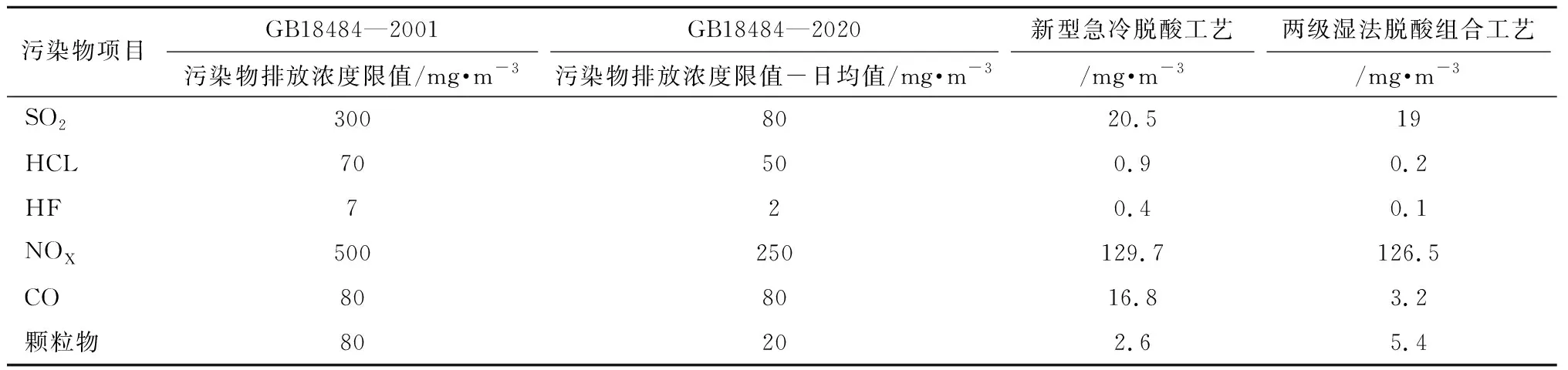

对采用两级湿法脱酸组合工艺和新型急冷脱酸工艺的两条危废焚烧生产线烟气排放口处烟气指标日均值进行收集统计,其与《危险废物焚烧污染控制标准》比较结果如表1,两烟气净化工艺入口污染物指标控制值对比如表2。

表1 危险废物焚烧设施烟气污染物排放浓度限值与实际工程烟气出口实测日均值对比表

表2 两烟气净化工艺入口污染物指标控制值对比表

由表1可知,两种烟气净化工艺的烟气污染物排放指标均满足最新《危险废物焚烧污染控制标准GB 18484-2020》[10]标准污染物浓度限值要求。同时由表2可知,湿式为主体的组合工艺,其烟气污染物去除能力整体大于新型急冷脱酸工艺,同时整体净化效率高,净化效果好,但该工艺会产生大量难处理脱酸废水,同时工艺流程加长使设备故障率提升。

2.3 烟气净化成本对比

从药耗、水耗、电耗三个方面对两烟气净化工艺烟气净化成本进行对比,如表3所示。新型急冷脱酸工艺,单吨危废烟气净化成本为152.65元/t;两级湿法脱酸组合工艺,单吨危废烟气净化成本为270.7元/t。据实际生产运行统计,每焚烧1 t危废会产生0.3~0.5 t脱酸废水,脱酸废水的含盐量约5%~7%,委外刚性填埋处置废盐的成本约4 000元/t,仅计算处理脱酸废水中析出的废盐成本,危废焚烧吨成本会增加约96元。综上,新型急冷脱酸工艺烟气净化成本占优。

表3 两烟气净化工艺烟气净化成本对比表

相同处置规模,新型急冷脱酸工艺的建设投资成本在1 500~1 700万之间,两级湿法工艺由于工艺流程长,工艺设备增加,建设投资成本约2 000万,从投资角度考虑新型急冷脱酸工艺占优。

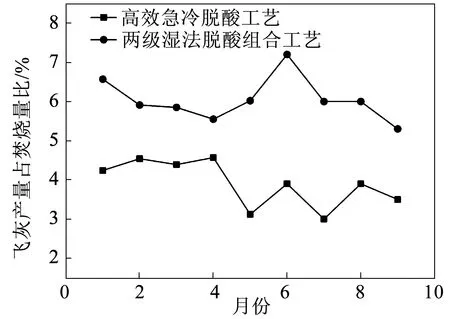

2.4 飞灰产生率对比

将采用两级湿法脱酸组合工艺与采用新型急冷脱酸工艺的两条危废焚烧生产线飞灰月平均产生率进行对比,如图5所示。

图5 两烟气净化工艺飞灰产率对比

从图所知,两级湿法脱酸组合工艺的产灰率整体高于新型急冷脱酸工艺。因为两级湿法脱酸组合工艺中干法脱酸塔会喷入过量的Ca(OH)2粉末进行脱酸反应,导致飞灰产生量增加;新型急冷脱酸工艺能根据焚烧物料的实时情况调整浆液喷入量和浆液浓度,满足烟气达标排放的同时减少飞灰产生量。在实际生产过程中,因为飞灰的盐含量在50%~75%之间,不满足《危险废物填埋污染控制标准GB 18598-2019》[15]中柔性填埋处置标准,导致飞灰实际处置成本较高[8]。飞灰产生量的减少,可以减少危废焚烧处置的运行成本。

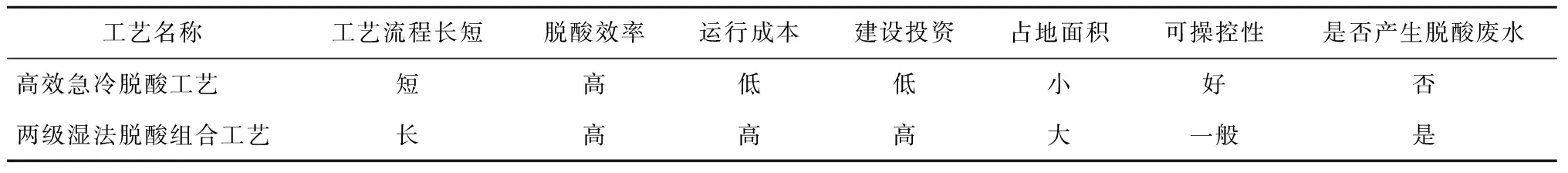

通过以上分析,将两种烟气净化工艺的优缺点进行汇总,如表4所示。

表4 两烟气净化工艺优缺点对比表

在烟气处理达标排放方面,两工艺都能很好满足污染物排放要求,但新型急冷脱酸烟气净化工艺在工艺流程长短、生产运行成本、建设投资、占地面积及副产物产生等方面均比两级湿法脱酸组合工艺更具有优势,为危废焚烧烟气净化工艺提供了新的选择。

4 结论

(1)新型急冷脱酸工艺,改变了危废焚烧烟气以湿法工艺为主体的处理模式,可以缩短工艺流程,改善生产环境,无脱酸废水产生,减少生产运行成本,烟气污染物的排放浓度符合GB 18484-2020排放要求。

(2)核心装备高效急冷脱酸塔能同步实现高效率的急冷、脱酸效果,酸性气体去除率高达95%以上。

(3)通过探讨新型急冷脱酸工艺在危废焚烧烟气净化中的应用,对其他危险废物焚烧烟气净化项目具有一定的指导意义。