电解铝厂开关站巡检机器人关键技术研究

孙长好,赵 达,姜 龙,刘 洋,秦久副,曹月奎

(1.内蒙古霍煤鸿骏铝电有限责任公司,内蒙古 霍林郭勒 029200;2.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122)

0 引言

当今社会科技水平高速发展,镁铝行业作为用电大户,其生产工艺要求电力系统必须实现稳定可靠的正常运行。因此采用多种方式对电力设备进行巡检作业作为电力系统稳定作业的保障手段之一,是目前铝镁行业电力系统日常作业的硬性要求[1-4]。目前大多数配电室、开关站的巡检作业仍采用人工或固定点监测完成,人工作业劳动强度大、风险高、效率低下,固定点监测覆盖范围小、即时救援响应慢等问题,已严重影响企业的安全生产效率及智能化发展[5-6]。

电力巡检机器人作为电力行业与机器人行业的细分交叉领域,其发展受到两个行业政策的积极带动,市场规模快速增长[7-8]。对于电力巡检机器人,日本、美国、加拿大等国外代表开展研究较早[9],如日本的基于磁导航路面轨道,能够完成500 kV变电站的巡检应用;美国的轮式巡检机器人可以实现电力设备的自动化检测;新西兰研制的巡检机器人具备语音交互和激光避障功能;加拿大的Line Scout输电线巡检机器人,具备在单根高压线上的行走和越障能力。相较于国外,国内电力巡检机器人在近年来取得了良好发展,其研究成果主要集中在国家电网、南方电网及中科院沈阳自动化等科研院所,采用轮式、轨道式等多种执行机构,基于视觉图像处理、自主定位导航等关键技术,已具备电力行业巡检的检测作业能力,实现了变电站的少人值守。

铝镁行业用电量巨大,作为电力行业的重要分支,在目前巡检作业智能化程度仍较落后、用工成本逐步上涨、电力巡检机器人行业技术水平逐步提高的背景下,巡检机器人替人已成必然趋势[10-11]。

综上所述,为积极践行于国家政策与行业需求,结合霍煤鸿骏电解铝厂开关站实际场景特征,笔者提出一种智能巡检机器人,采用折叠臂升降机构形式,用以提高机器人的巡检适用范围与整机通过性。首先对机器人本体结构进行了详细的阐述,重点分析了机器人升降臂结构,保证其具有较好的升降范围,接着对机器人完成升降动作所需的驱动力进行了计算,最后通过实验验证了所设计巡检机器人的有效性。

1 机器人整体架构

1.1 巡检现场情况

电解铝厂开关站地面基本为地砖或水泥地面,设备布局分模块布局,模块间通道较窄,约750 mm宽;中间存在架空母线管道连接,架空母线管道距地面高度约1.38 m,如设备可在下方穿行可极大提升巡检效率,否则需对设备区域进行远距离绕行;母线管道内使用SF6作为绝缘与灭弧保护气,其在使用过程中会在高压电弧、放电、高温潮湿等特殊情况下分解、游离甚至发生化学反应,产生有害气体,严重威胁工人的身体健康,因此巡检机器人应具备SF6、CO等危险气体检测能力以及高压局部放电检测能力;现场内日常巡检作业过程中需要检测的仪表较多,高度主要分布在距地0.9 m到2.5 m范围内,可见光摄像头应能在较大范围内进行升降作业,达到良好的观测效果;出于安全防护考虑,部分高压开关站设备与人行通道间设有钢丝防护网,防护网距地高度约1.7 m;护栏内有部分仪表距防护网较远,距离约6 m,人工巡检时目测难以看清,因此,机器人自身携带的可见光摄像头需有高倍光学变焦能力。

图1 现场条件图

1.2 巡检机器人功能需求

由于现场地面基本为水泥硬化地面或者瓷砖铺设,正常状态下地面平整度较好,但不排除特殊情况下有地面破损、异物路障等特殊情况。

基于以上因素,实际应用环境对巡检机器人总体结构的设计约束体现在整体宽度、通过高度、观测范围、越障能力和气体检测能力。其中:整体宽度应在最小通道宽度750 mm的基础上,满足导航与避障系统的最小通过宽度与设计安全余量要求,确保机器人能满足狭小通道的正常自主通行。为尽可能提高巡检机器人对巡检区域进行巡检路径规划的灵活性,避免巡检机器人沿架空母线管道无效绕行,通过高度应能满足多节升降杆举升机构全缩后可自架空母线管道下方穿行,整车高度应低于母线管道下方的净高度空间,并留有一定的设计余量。观测高度应能满足在升降机构全缩状态下可对0.9 m高仪表进行巡检观测,升起状态下可对高处仪表进行巡检观察,并高于防护围栏对防护围栏内的低处设备进行巡检观测,观测摄像机应能具备高倍光学变焦,对远处仪表进行有效观测的能力。底盘轮系结构应能适应地面异常破损、异物路障情况下的正常通行,需有一定的地面不平度自适应能力与一定的越障能力。气体检测机构应能对多种有毒有害气体进行泄漏检测,需具备自主泵吸功能,有对一定高度空间内空气自主吸入,提高检测效率。

由于本文主要探讨智能机器人本体结构设计相关内容,对云台选型、检测机构部分选型设计内容不再赘述,具体满足总体设计要求即可。

2 强磁巡检机器人关键技术

2.1 全向移动底盘

考虑现场存在一定地面不平度、狭小通道、具有一定越障能力等问题,智能机器人整机要求底盘长宽尽量紧凑,轮系可自适应地面不平。经过比对不同轮系的结构特点,机器人底盘轮系采用四轮双差速结构,两个差速驱动轮作为机器人前轮,两个万向轮组成摇摆桥结构作为巡检机器人后轮,整个轮系可简化为三点支撑轮系结构,对机器人实现有效支撑。

受限于现场通行宽度这一硬性要求,驱动轮采用电机带动法兰输出式行星减速机,行星减速机直接连接驱动轮轮毂,整体结构简单、紧凑、可靠。驱动组件通过减速机安装支座连接于车体底盘。

根据设计参数及性能需求,设定机器人参数如表1所示,以此作为机器人驱动电机与减速机的选型设计。

表1 机器人本体运动参数

(1)驱动轮参数计算

机器人爬坡所需理论驱动力

300 kg×9.8 m/s×sin8°+300 kg×

9.8 m/s×0.03=497 N

(1)

理论驱动力对应驱动轮力矩

497 N×0.1 m=49.7 Nm

(2)

巡检机器人驱动轮转速

(1 m/s×60 s/min)/(0.1 m×2×3.14)=95.5 rpm

(3)

(2)机器人驱动电机减速机选型

根据上述对巡检机器人行走所需的驱动力矩与转速计算,同时结合效率、设计安全系数等因素,选择电机如表2所示,减速机如表3所示。

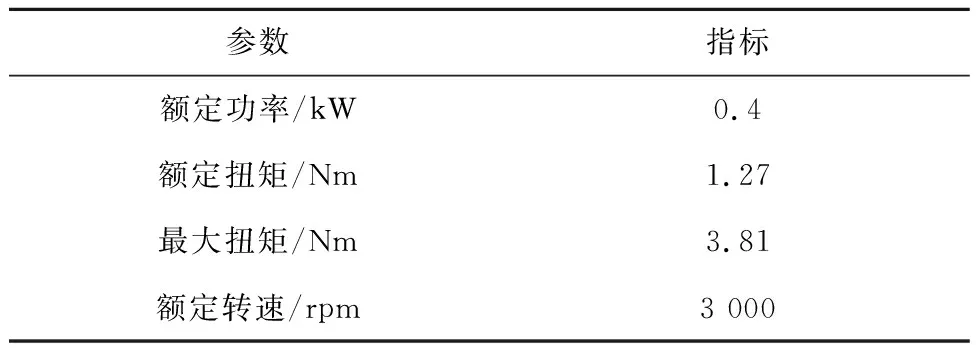

表2 选定电机参数要求

表3 减速器参数要求

根据选型情况,电机额定转速经减速机减速后输出转速为

3 000 rpm/24=125 rpm

(4)

电机额定转速经减速后,对应的驱动轮转速满足巡检机器人最大速度所需的驱动轮转速。

双驱动电机按额定扭矩计算输出的扭矩和为

1.27 Nm×2×24=60.96 Nm

(5)

在电机效率98%、减速机效率为94%的情况下复核,两个驱动电机经减速机后输出扭矩为56.2 Nm,满足巡检机器人爬坡所需的理论驱动扭矩。

2.2 大观测升降机构

基于机器人的通过性要求与观测范围要求,升降机构应同时满足收缩状态时设备总高较低、举升状态时云台高度较高的限制条件。同时由于设备巡检功能较多,因此,机器人整机结构较大。

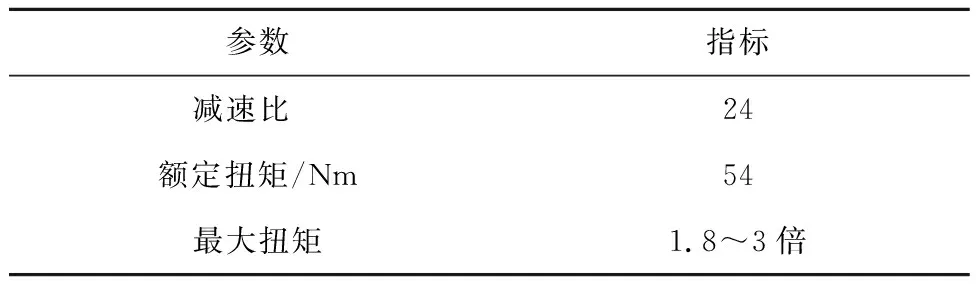

鉴于以上限制条件,升降机构设计成四连杆折叠臂式结构,其结构特点是收缩起来高度较小,虽占用车体长度空间,但可以满足巡检现场需求。其外形机构如图2。

图2 折叠臂外形图 1-下连杆;2-上连杆;3-伺服电机;4-减速机;5-减速箱;6-安装座;7-举升平台

其中,减速机安装于下连杆1内部,并与安装座6连接,伺服电机通过传动齿轮与减速机连接,速比取2倍速比。上下连杆均配备辅助平衡连杆,确保升降平台7位姿一直处于水平状态。减速箱内大臂末端固定齿轮,与小臂头部固定的齿轮咬合,通过动力单元的动力输入,大臂旋转,通过齿轮咬合,带动小臂旋转,同时连杆能保持工作台上表面处于水平状态。

(1)折叠臂设计参数

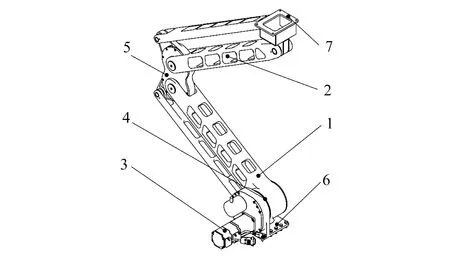

根据总体功能设计需求,对折叠臂结构进行设计建模,并对各部件重心、力臂距离测算如图3。

图3 折叠臂力矩属性图

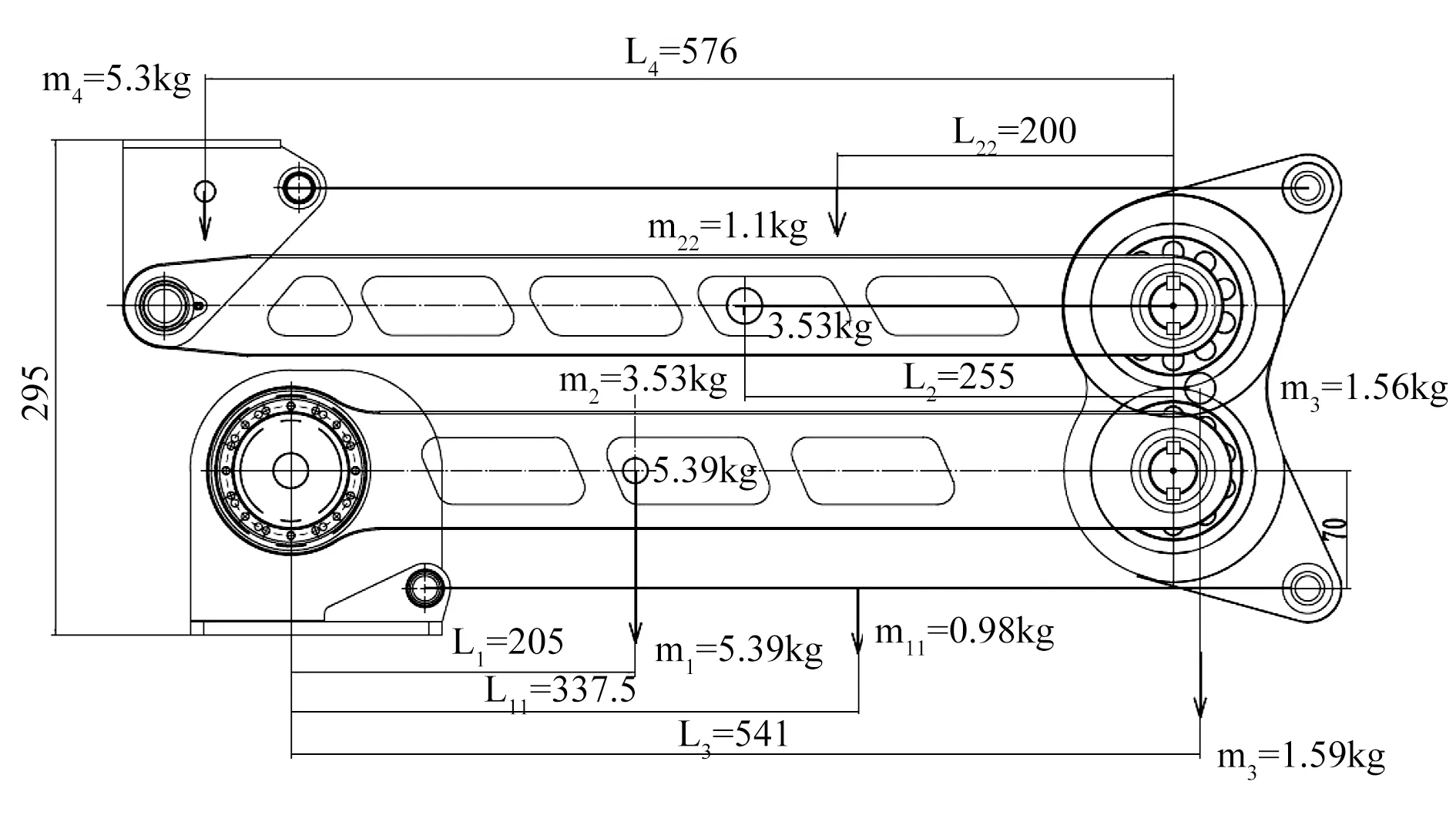

图4 折叠臂样机

该机构初试安装高度为295 mm,举升后高度为1 420 mm,行程可达1 125 mm,实现设计之初设想的初始安装高度较小,满足巡检机器人通过性;举行行程较大,满足巡检机器人具有较大观测范围的设计要求。图3各部件测试数据如表4所示。

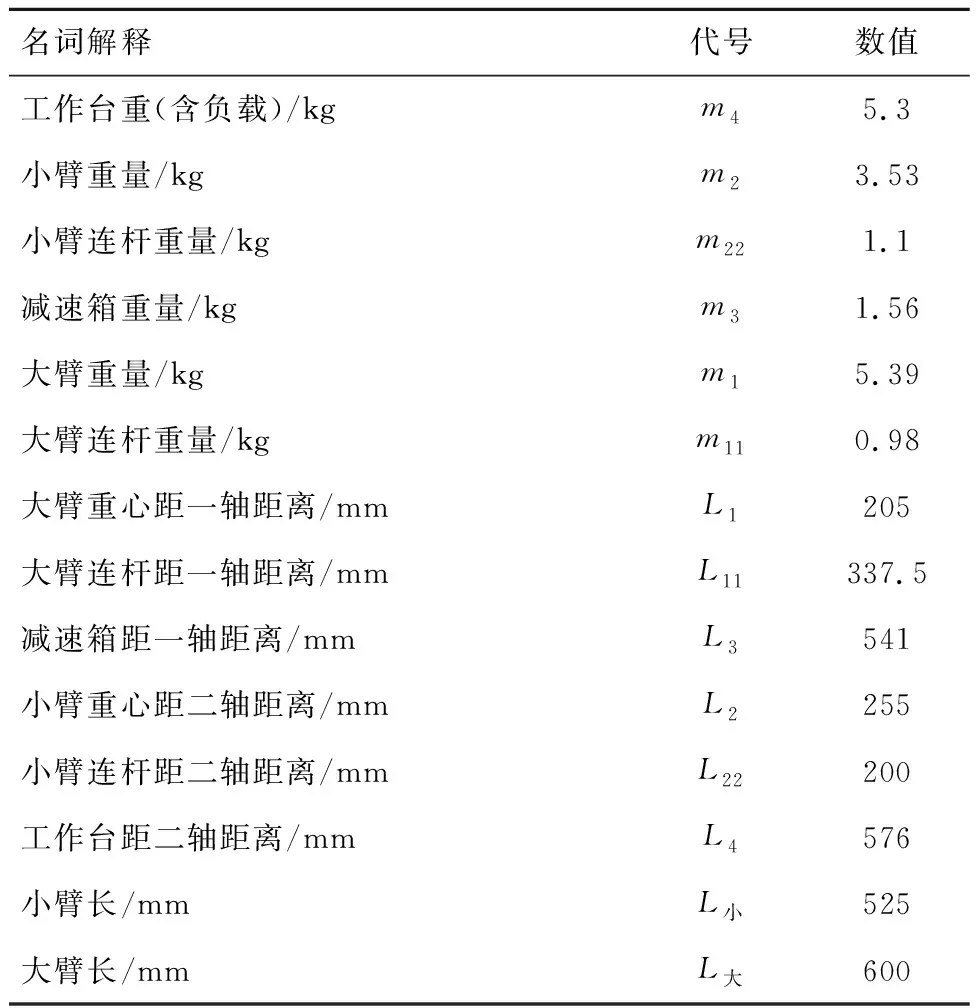

表4 折叠臂零件参数表

(2)折叠臂转矩计算

连杆举升臂折叠状态下,需要力矩最大,平稳运行状态力矩一轴需要的力矩

T=T1+T2+T3+T4+T5

(6)

式中T——一轴转矩/Nm;

T1——大臂重力矩/Nm;

T2——小臂重力矩/Nm;

T3——减速箱重力矩/Nm;

T4——工作台重力矩/Nm;

T5——小臂转到大臂端重力矩/Nm

T1=m1×L1+m11×l11=14.07 Nm

(7)

T2=m2×L2+m22×L22=10.98 Nm

(8)

T3=m3×L3=8.27 Nm

(9)

T4=m4×L4=29.92 Nm

(10)

T5=(m2+m22+m4)×L小=51.09 Nm

(11)

T=T1+T2+T3+T4+T5=114.33 Nm

(12)

平稳运行状态下,一轴所需转矩为114.33 Nm。

启动过程中,一轴惯性力矩为

T惯=J×α

(13)

式中T惯——一轴惯性力矩/Nm;

J——总转动惯量/kg·m2;

α——角加速度/rad·s-2。

设定加速时间为0.5 s,举升时间为5 s,工作旋转角度为90°,则角加速度与角度关系式为

α×0.52+α×0.5×4=3.14/2

(14)

角加速度为

α=3.14/2/2.25≈0.7 rad/s2

(15)

经软件查询,总惯量为2.96 kg·m2,则一轴惯性力矩为3.3×0.628=2.07 Nm,启动总力矩为114.33+2.07=116.4 Nm。

(3)电机减速机选型

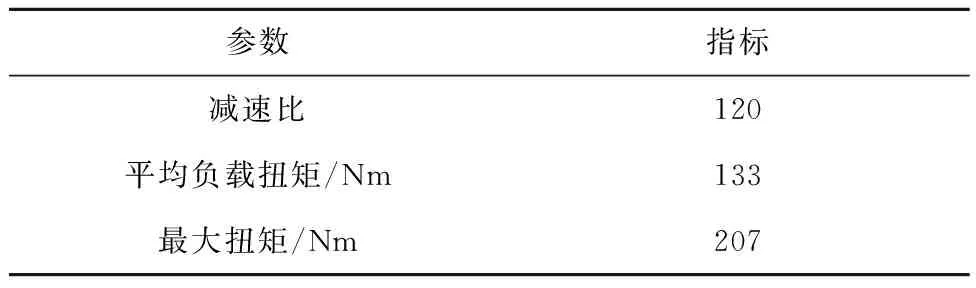

根据上述计算,同时结合效率、设计安全系数等因素,选择电机如表5所示,减速机如表6所示。

表5 选定电机参数要求

表6 减速器参数要求

根据选型情况,电机额定转速经减速机减速后输出转速为

3 000 rpm/120/2=12.5 rpm

(16)

电机额定转速经减速后,转速满足折叠臂设定速度所需的转速。

驱动电机按额定扭矩计算输出的扭矩为

1.27 Nm×2×120=304.8 Nm

(17)

在电机效率98%、减速机效率为75 %的情况下复核,驱动电机经减速后的输出扭矩为224 Nm,满足计算所需的理论驱动扭矩。

3 实验验证

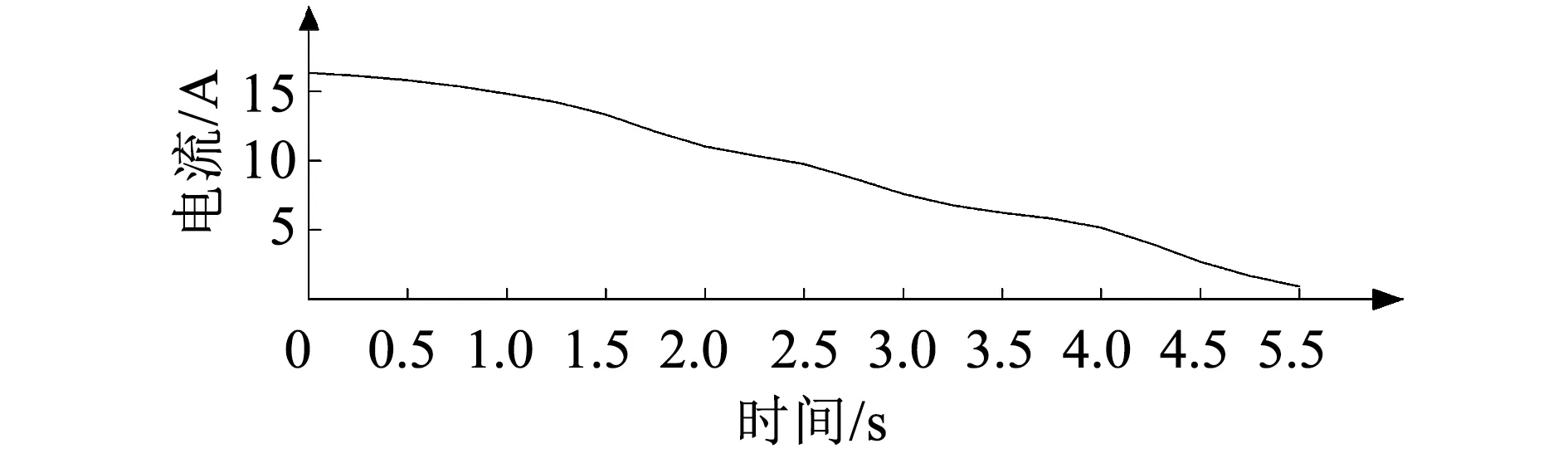

为验证所设计折叠臂机构的功能性与可靠性,对折叠臂举升机构进行了试制生产,样机安装在实验钢架平台上,并搭建驱动组件进行部件结构测试。测试过程主要对部件运动状态和电气系统运动参数进行测试验证。

实验过程中,整体结构运行动作顺畅,记录整个举升运动过程中驱动电机的平均电流数据,如图5所示。

图5 折叠臂举升,电流与时间关系图

由电流与时间关系图可以看出,电机电流由15.8 A逐渐降低至0.4 A,运动特性符合举升过程,与理论计算结果一致。

4 结论

(1)探讨了电解铝厂开关站的场景特征和巡检功能需求,研究了一种基于折叠臂升降机构的铝镁行业巡检机器人总体架构,能够实现机器人较好的高度观测范围与整车通过性;

(2)详细阐述了巡检机器人全向移动底盘和折叠臂升降机构的元件选型与参数分析,计算结果满足设计需求;

(3)设计了折叠臂升降机构的性能试验,结果表明,折叠臂驱动电机电流曲线变化符合折叠臂升降机构的举升动作,结构设计有效。