低温烟气余热驱动ORC发电系统经济性分析

毛 祥,吴媛媛,管 荟,游韶玮,孙俊芳,常旭宁,铁 宇,沃 龙

(1.北京市燃气集团研究院,北京 100011;2.北京市燃气集团有限责任公司,北京 100035;3.中节能工程技术研究院有限公司,北京 100082)

0 引言

随着“双碳”目标的提出和能源环境问题的日益突出,国家对重点工业领域节能减排的推进力度逐年增大。经过多年生产技术和管理模式的发展,大部分建筑陶瓷企业的单位产品综合能耗已经达到GB21252中能耗标杆水平[1],但依然有余热利用发掘空间。窑炉能耗占陶瓷生产能耗的60%以上,但目前窑炉排烟余热未充分利用就被处理外排,大量低温余热被浪费[2]。这部分低温烟气具有烟气量大、品位较低、低温腐蚀的特点,利用难度较大。提高低温余热利用率,成为陶瓷企业节能减排工作的重要内容之一。

目前,有机朗肯循环(Organic Rankine Cycle,ORC)发电技术可以将低品位热能转化成电能,具有高效、环保的特点,是低温余热利用的重要途径之一[3-6]。但低温ORC发电系统的热电转换效率较低,其经济性对推广应用造成影响。李慧君等[7]研究ORC发电系统参数优化,所选6种工质中R245fa在热源温度为170 ℃时获得最小电力生产成本0.433 9元/(kWh)。赵靓等[8]采用ORC发电技术回收燃气式增压机余热,发电功率为66.73~82.00 kW,投资回收期为3.2~3.8年。刘亚玲等[9]建立燃煤锅炉烟气余热推动的ORC发电系统,发电功率为88.5 kW,投资回收期为5.58年。Peris等人[10]利用ORC系统回收窑炉间接冷却热风的热量,最大发电功率为21 kW,发电效率为12.47%,投资回收期为4.7年。但是考虑到烟气低温腐蚀问题,系统投入成本可能会增加。Li等人[11]考虑到ORC系统中的换热器防腐,对比分析了换热器材料分别为碳钢、铜和不锈钢时的系统热经济性,结果显示单位发电量投资成本最大差异达到25.5%。除了改变换热器材料,可以适当提高烟气出口温度,以减少防腐处理费用,但系统发电功率会下降。因此需要对低温烟气余热驱动的ORC发电系统经济性进行综合分析。

利用ORC系统回收低温余热已成为一项重要节能技术,而热源为低温烟气时,如何平衡回收热量和防腐处理成本成为设计的关键。目前文献中,缺乏对低温烟气余热驱动ORC发电系统经济性的分析。因此,本文建立了陶瓷窑炉烟气余热驱动ORC发电系统,分析排烟温度、电价和停产时间对系统经济性的影响规律,为低温烟气余热利用方案提供了设计指导。

1 余热发电系统

1.1 余热条件

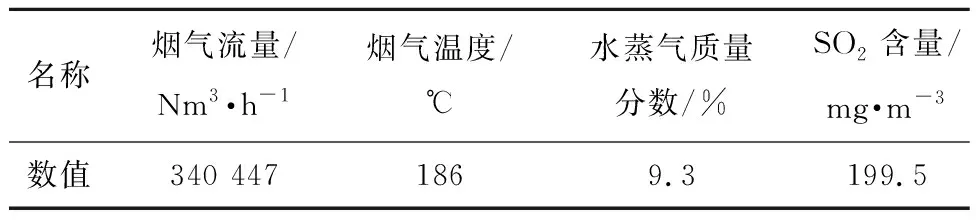

目前,常见的窑炉烟气余热利用方式是利用烟气预热助燃空气或物料,然后通入脱硫塔处理外排。本研究以不改变现有生产工艺为前提,对脱硫塔前的窑炉烟气进行余热利用。以某建筑陶瓷生产企业为对象,其4条生产线的窑炉烟气预热空气后汇总进入脱硫塔。对脱硫塔前烟气的温度、烟气量及成分进行检测,参数见表1。

表1 烟气参数

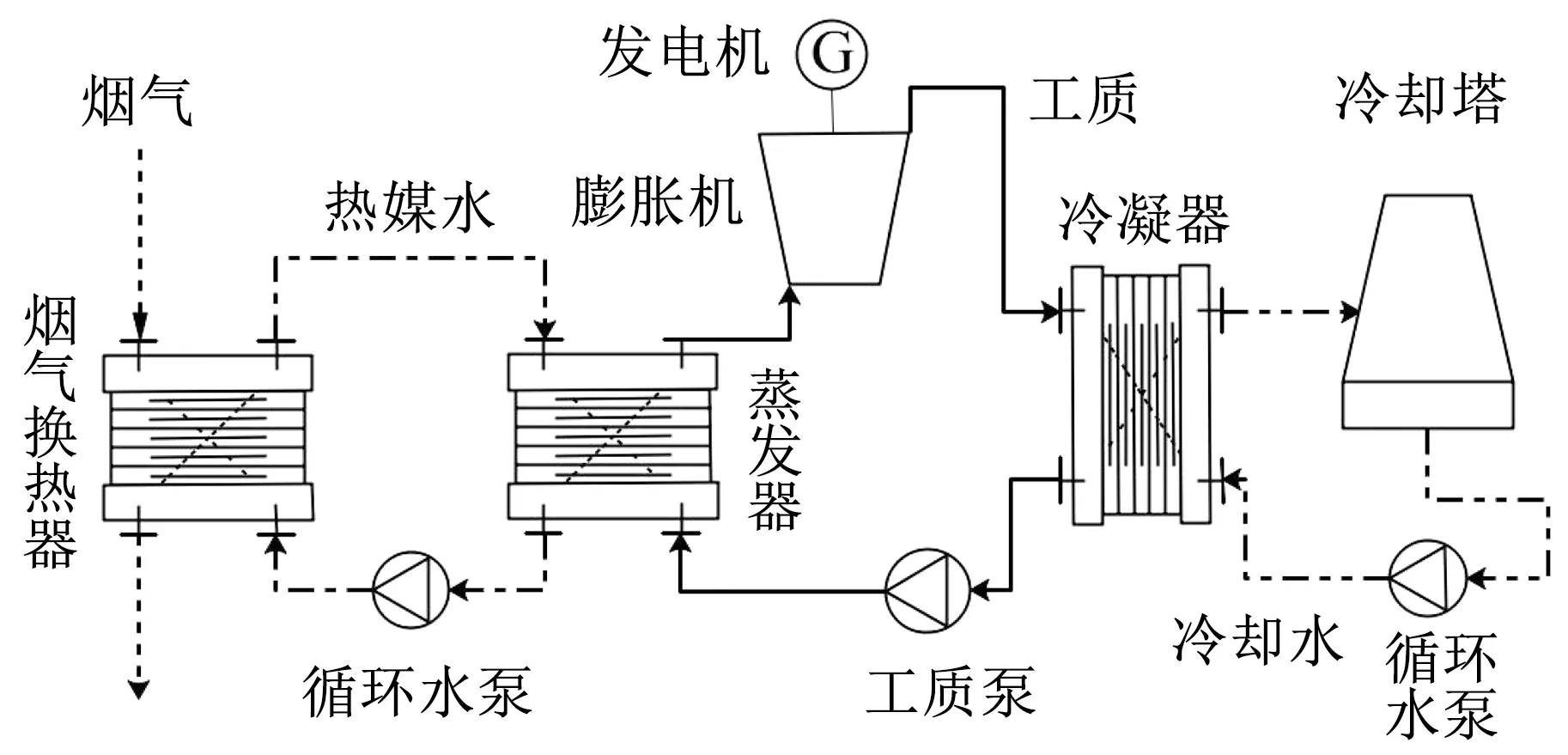

1.2 系统原理

烟气余热驱动ORC发电系统见图1,包括烟气换热器、蒸发器、工质泵、冷凝器、膨胀机等部件组成。系统工作原理为:烟气进入换热器与热媒水换热,被加热后的热媒水进入蒸发器,将热量传递给工质,随后返回换热器。工质在蒸发器内吸收热量成为过热蒸汽,进入膨胀机带动发电机向外输出电能。之后,乏汽进入冷凝器凝结成液体,经工质泵加压进入下一个循环。ORC系统选择R245fa作为工质,该工质具有成本较低、安全环保、循环性能好等特点,在ORC系统中广泛应用。

图1 烟气余热驱动ORC发电系统图

1.3 运行参数

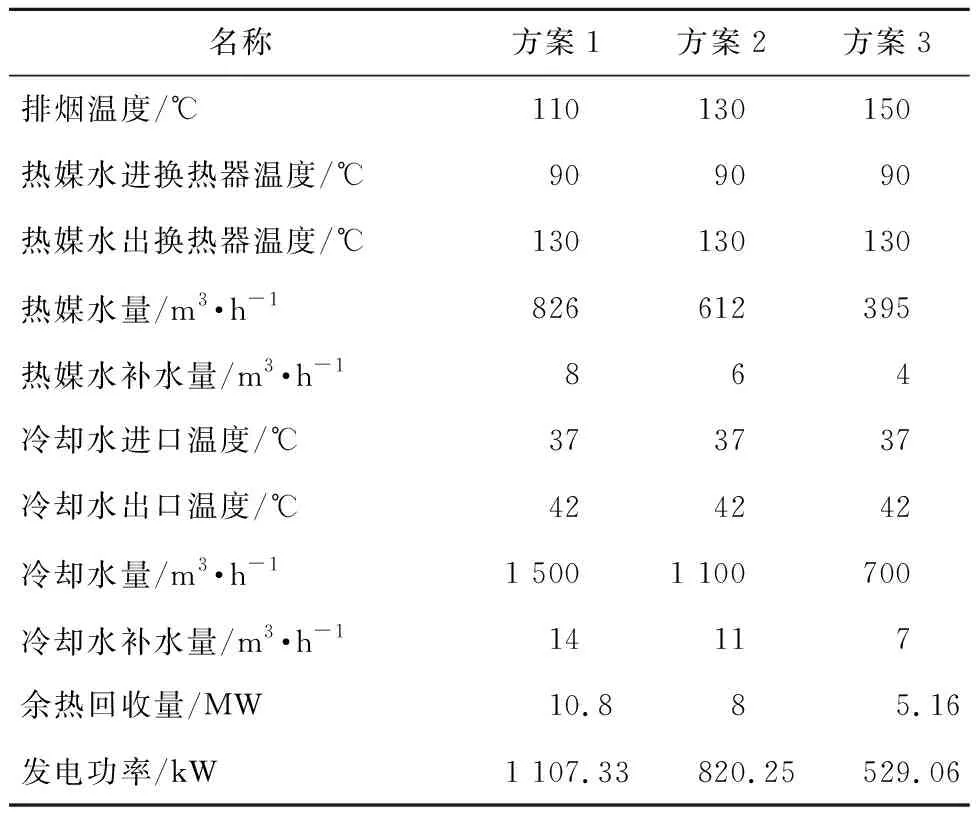

根据A.G.Okkes公式计算烟气酸露点为133.18 ℃,换热器壁面温度一般需高于酸露点10 ℃时才能避免低温腐蚀。为了保证系统正常运行,对可能发生低温腐蚀的换热器表面进行防腐涂层处理。因为烟气后续需脱硫处理,烟气换热器的排烟温度需高于100 ℃。烟气余热驱动ORC发电系统的运行参数见表2。工况1、2和3的排烟温度不同,但均高于烟气露点(54 ℃),仅回收烟气显热。考虑到在换热器进出口温度范围内,烟气比热容变化较小,发电功率随换热器排烟温度的变化规律可看作线性关系,排烟温度每降低10 ℃,发电功率约可增加143.5 kW。

表2 系统运行参数

2 经济性分析

2.1 固定投入

系统固定投入包括土建投入、设备购置投入和安装投入。余热发电系统的主要设备包括:(1)烟气换热器,包括换热器、变径、清灰装置、旁通烟道等;(2)发电机组,包括蒸发器、冷凝器、工质泵、膨胀机、发电机、冷却塔、水箱、控制系统等;(3)其他设备,包括管线管架、循环水泵、补水泵等。三种方案的余热发电系统设备清单和单价见表3。

表3 设备单价、土建投入和安装投入

为了减小流动阻力和费用,烟气换热器和旁通烟道通常在原有烟道上加装,不需要额外用地。例如工况2方案的换热器长宽高尺寸为6.2 m×3.6 m×1.2 m,烟气管道管径为1.2 m,可以安装在原有管道位置。因此只考虑发电机组土建费用,不同装机容量的发电机组占地差别较小,单个机组用地面积估算为100 m2。改造方案在厂区内进行,不考虑征地费用。发电机组的建筑工程包括框架基础和设备基础建设,估算建筑工程投入为25万元。

系统安装投入包括发电机组和烟气换热器的安装调试、烟道改造、热媒水管架铺设、电气热工控制系统主材及安装调试、水泵安装固定、启动试运行和性能评估、人员培训等费用。系统安装工程费用按照设备购置费用的40%进行估算,方案1、2和3对应安装工程费用见表3。

如图2所示,系统固定投入中设备购置费用占比接近70%,其中发电机组占比超过40%,是最大的成本投入。随着换热器排烟温度下降(方案1到方案3),防腐处理费用增加,烟气换热器投入占比迅速增加。因此,分析排烟温度对窑炉烟气余热回收系统的影响有重要意义。

图2 固定投入组成

2.2 生产运营成本

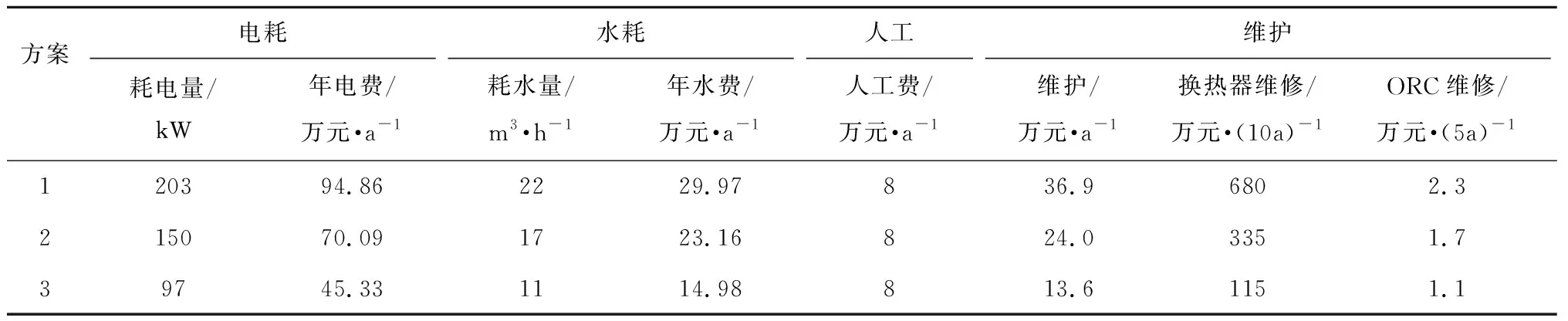

余热发电系统的生产运营成本包括电耗、水耗、人工、维护。余热发电系统的用电主要是热媒水泵、工质泵和冷却水泵等设备用电,工况1、2和3对应系统运行设备用电功率为203 kW、150 kW和97 kW。系统水耗包括热媒水和冷却水的补水,各工况补水情况见表2,其中当地工业用水价格为1.72元/m3。余热发电系统可实现自动化监测控制,但需要换热器清灰、补充发电系统工质和定期巡检,配置运营人员1人。按照每人每年支出工资8万元核算。余热发电系统每年的维护费用假定为固定投入的2%。此外,因为换热器防腐涂层寿命有限,在20年使用期间,至少需要进行一次换热器更新,维修费用为换热器购置费用。ORC系统内的工质存在泄露可能,每5年补充一次工质。工质费用一般占ORC机组费用的2%[12],按照5年泄露10%计算补充工质的费用。因此方案1、2和3每5年补充工质费用为2.3万元、1.7万元和1.1万元。研究中涉及的分析基本数据如表4所示。各项生产运营成本见表5。

表4 经济性分析基本数据

表5 生产运营成本

2.3 收入

无论系统产电是企业自用或以合同能源管理模式使用,都可根据电价核算发电系统收益。3种方案的发电能力见表1。

2.4 经济性评价指标

在本研究中,采用动态投资回收期(H)和净现值(NPV)作为系统经济性的评价指标。动态投资回收期是指净收益可以抵偿投资所需的时间。因此动态投资回收期越短,项目盈利能力越强。其计算公式为

(1)

(2)

式中I和O——第t年的现金流入和现金流出/元;

i——贴现率/%;

t′——假设系统各年度净现金流量第一次大于等于零的年份。

净现值是指将系统整个生命周期内的累计净现值流量按照给定贴现率折算到计算期期初。因此净现值越大,项目盈利能力越强。其计算公式为

(3)

式中n——系统生命周期/a。

3 分析与讨论

3.1 方案对比

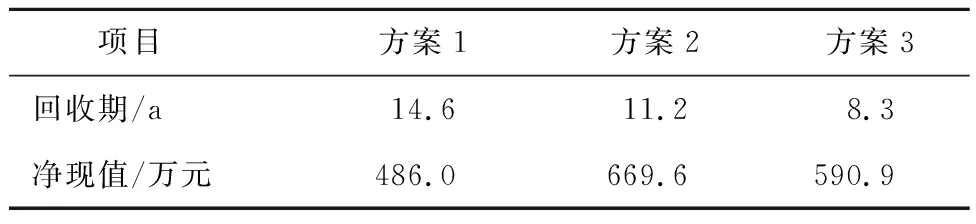

各方案全生命周期内各项成本分布如图3所示,经济性指标见表6。三种方案中,设备成本占比均超过37%。随着排烟温度升高,设备成本占比减小。维护成本和安装成本与设备成本相关,占比随之减少。在3种方案中,方案3的设备成本占比最小,获得了最小回收期8.3年。但方案3发电功率较小,影响了项目收入能力,方案2获得了最大净现值669.6万元。而方案1的节能效果最好,发电功率最大,但是设备成本和维护成本高昂,使得方案1的经济性最差。综上所述,减小设备成本,尤其是降低换热器防腐成本和维护成本是提高系统经济性的关键因素。

图3 余热发电系统全生命周期各项成本分布

表6 余热发电系统的经济性指标

3.2 电价的影响

考虑到电价直接影响收入,分析了电价对系统经济性的影响,结果见图4。可接受的最小电价为0.45元/(kWh),此时仅方案3的净现值大于0,达到120.6万元,回收期为15.8年。在相同电价下,方案3的回收期最小。随着电价的增加,三种方案的回收期从9年以下增长到9年以上时均出现较大程度的增加,并随着换热器维护成本增加,上升幅度增大。以净现值为指标,如图4(b)所示,当电价为0.45~0.55元/(kWh)时选择方案3,当电价为0.55~0.7元/(kWh)时选择方案2,当电价大于0.7元/(kWh)时选择方案1,项目获得最大净现值。

图4 电价对经济性指标的影响

3.3 停产天数的影响

陶瓷企业因为设备维修或订单需求小,存在生产期内生产线停产情况,需要考虑生产线停产对系统经济性和方案设计的影响。本研究中余热利用对象是脱硫塔前烟气,汇聚了四条生产线窑炉烟气。假设一条线停产时烟气量减少25%,不考虑设备性能变化,余热系统回收热量和发电量减少25%,运营成本中电费和水费减少25%,维修成本不变。同时在方案设计时,可以考虑改变装机容量以应对长期停产。将回收热量设为满负荷的75%,各方案除了土建成本和人工费,以及设备投入中的其他设备成本,其余成本和发电功率分别乘75%得到75%负荷装机方案。停产天数对经济性的影响如图5所示。

图5 停产时间对经济性指标的影响

停产时间对满负荷装机的回收期影响很大,每年单条生产线停产时间达到30 d,每种方案以75%负荷装机可以获得比满负荷装机更小的回收期。以回收期为指标,当每年单条生产线停产时间≤30 d,方案3满负荷装机获得最小回收期。当每年单条生产线停产时间大于30 d,方案3的75%负荷装机获得最小回收期8.7 a。以净现值为指标,当每年单条生产线停产时间≤90 d,方案2满负荷装机获得最大净现值。当每年单条生产线停产时间大于90 d,方案2以75%负荷装机获得最大净现值。因此需要统计企业以往停产规律,据此设计余热发电方案的装机容量。

3 结论

本文分析研究了低温烟气余热驱动ORC发电系统的经济性,主要得出以下结论:

(1)设备成本在全生命周期成本占比超过37%。随着排烟温度降低,设备成本、安装成本和维护成本占比增大。在3种方案中设备投入最小的方案3,获得了最小回收期8.3 a。方案1的发电功率最大,但换热器防腐成本和维护成本最大,使得经济性最差。方案2以适中的换热器成本和较高的发电功率,获得了最大净现值669.6万元。

(2)系统可接受的最低电价为0.45元/(kWh)相同电价下,方案3获得最小投资回收期。当电价小于0.55元/(kWh)时,方案3净现值最大,当电价为0.55~0.7元/(kWh)时,方案2净现值最大。当电价大于0.7元/(kWh)时,方案1净现值最大。

(3)停产时间对经济性影响很大,需根据停产规律考虑方案和装机负荷。如果每年单条生产线停产时间超过30 d,75%负荷装机的回收期比满负荷装机更小。当每年单条生产线停产时间≤90 d,方案2满负荷装机的净现值最大。当每年单条生产线停产时间大于90 d,方案2以75%负荷装机的净现值最大。