小型堆安全壳抑压系统瞬态特性研究

胡鱼旺,郭树生,李德睿,张 伟,帅剑云

(中广核研究院有限公司,广东 深圳 518026)

近年来,小型压水堆成为国内外核能领域研究的热点[1],为实现安全壳小型化,保证LOCA事故工况下快速抑制安全壳内短期压力峰值,小型堆主要采用非能动抑压技术方案。安全壳抑压系统研发过程中存在一些特殊的热工水力现象,如抑压管进出口蒸汽冷凝冲击现象。针对该特殊热工水力现象,需进行瞬态载荷建模分析计算。

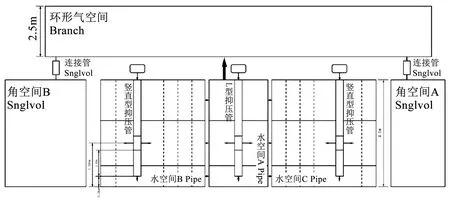

抑压管进出口蒸汽冷凝冲击现象的示意图如图1所示。正常运行工况下,安全壳抑压系统处于备用状态,抑压管的两端将安全壳干井与抑压池水空间连通。破口类事故工况下,喷放至安全壳干井的高能介质通过压差经抑压管进入抑压池水空间进行冷凝,不可凝气体进入抑压池气空间,达到快速抑制安全壳压力峰值的目的。在抑压过程中,未充分冷凝的介质将在抑压管和抑压池水空间内形成汽泡,汽泡湮灭过程中将产生较大的冲击载荷,对抑压管和抑压池内部结构和设备造成冲击破坏,影响系统正常运行。

图1 抑压管进出口蒸汽冷凝冲击现象示意图

针对蒸汽直接接触冷凝和冷凝模型,国内外学者做过大量研究工作。上世纪70年代美国学者Kerney等[2]研究了过冷水中的蒸汽射流凝结现象,对射流汽羽做了相关研究;韩国学者Chun等[3]采用可视化方法研究了蒸汽淹没射流直接接触冷凝的流型;鹿来运等[4]采用数值模拟方法建立换热器冷凝模型并模拟了相关流型。马在勇等[5]研究了事故工况下补水箱内可发生的直接接触冷凝过程并建立了针对性的冷凝传热计算方法;刘海强等[6]对安全壳抑压系统内竖直向下浸没式蒸汽直接接触冷凝的流型做了相关研究;王高宇等[7]模拟了应急堆芯冷却系统过冷的安注水注入冷管段的过程,安注水与管道内的蒸汽发生直接接触冷凝会导致温度波动及压力振荡;闫良等[8]采用数值模拟方法研究了蒸汽直接喷射冷凝过程两相流特征的变化规律;研究表明,蒸汽喷放流域内压力波动周期随过冷水温度升高而降低[9]。针对不可凝气体的影响,李海波等[10]通过二维轴对称数值模型研究了空气等不凝性气体对蒸汽射流与过冷水直接接触冷凝行为和传热特性的影响;研究发现,空气的存在会增加蒸汽射流的扩散程度[11]。

本研究基于热工水力系统分析软件LOCUST,对安全壳抑压系统内抑压管进出口蒸汽直接接触冷凝冲击现象开展了研究。

1 系统建模

小型堆安全壳抑压系统包含L型抑压管、竖直型抑压管、抑压池水空间和抑压池气空间等部件,采用系统程序LOCUST对该系统进行建模。

1.1 抑压管建模

抑压管包含L型抑压管及竖直型抑压管结构,两种类型抑压管在水面以下的部分是一致的,L型抑压管的入口高于水空间的液位,因此只允许水蒸气及不可凝气体进入,而竖直型抑压管允许水的汽液两相混合物及不可凝气体进入。

初态下,L型抑压管内位于抑压水池自由液面以上的部分充满不可凝气体空气,这部分空气对系统长时间运行的计算影响很小,可以忽略,因此两种抑压管采用相同的建模方式,建模节点图如图2所示。

图2 抑压管建模节点图

1.2 抑压系统建模

考虑到抑压系统的对称性,为合理减少计算量,本研究对完整系统的一半进行建模,包括一半的抑压池(水空间及气空间)、1个L型抑压管及2个竖直型抑压管。此外考虑了抑压系统几何布置的不规则性,将水空间按照抑压管的分布情况分为三个区域,具体如图3所示。L型抑压管与水空间区域A相连,竖直型抑压管分别与水空间区域B和C相连。

图3 抑压系统截面图

抑压池环形气空间与水空间区域A相连,环形气空间通过连接管与角空间相连,连接管内置爆破膜,两侧压差高于爆破压力时,环形气空间与角空间连通,抑压池气空间体积增大,可以容纳更多的不可凝气体。抑压系统的建模节点图如图4所示,综合考虑抑压池体积大、形状不规则以及抑压管出口布置形式,将抑压池水空间分别沿水平和垂直方向进行分层,水平方向上相邻区域采用多接管部件相连,垂直方向分为三层,其中中间区域与抑压管两侧出口相连,底部区域与抑压管底部出口相连。由于环形气空间与水空间A和两个角空间连接管三个部件相连,因此采用分支部件模拟来简化建模。连接管、角空间均采用单一控制体模拟,连接管与角空间采用触发阀相连,以此模拟连接管内的爆破膜。

图4 抑压系统建模节点图

2 抑压系统计算

基于上述建模,对安全壳抑压系统开展瞬态计算,考虑了波动管破口及喷淋管破口两种事故工况,并研究了不可凝气体对抑压系统瞬态特性的影响。

2.1 边界条件

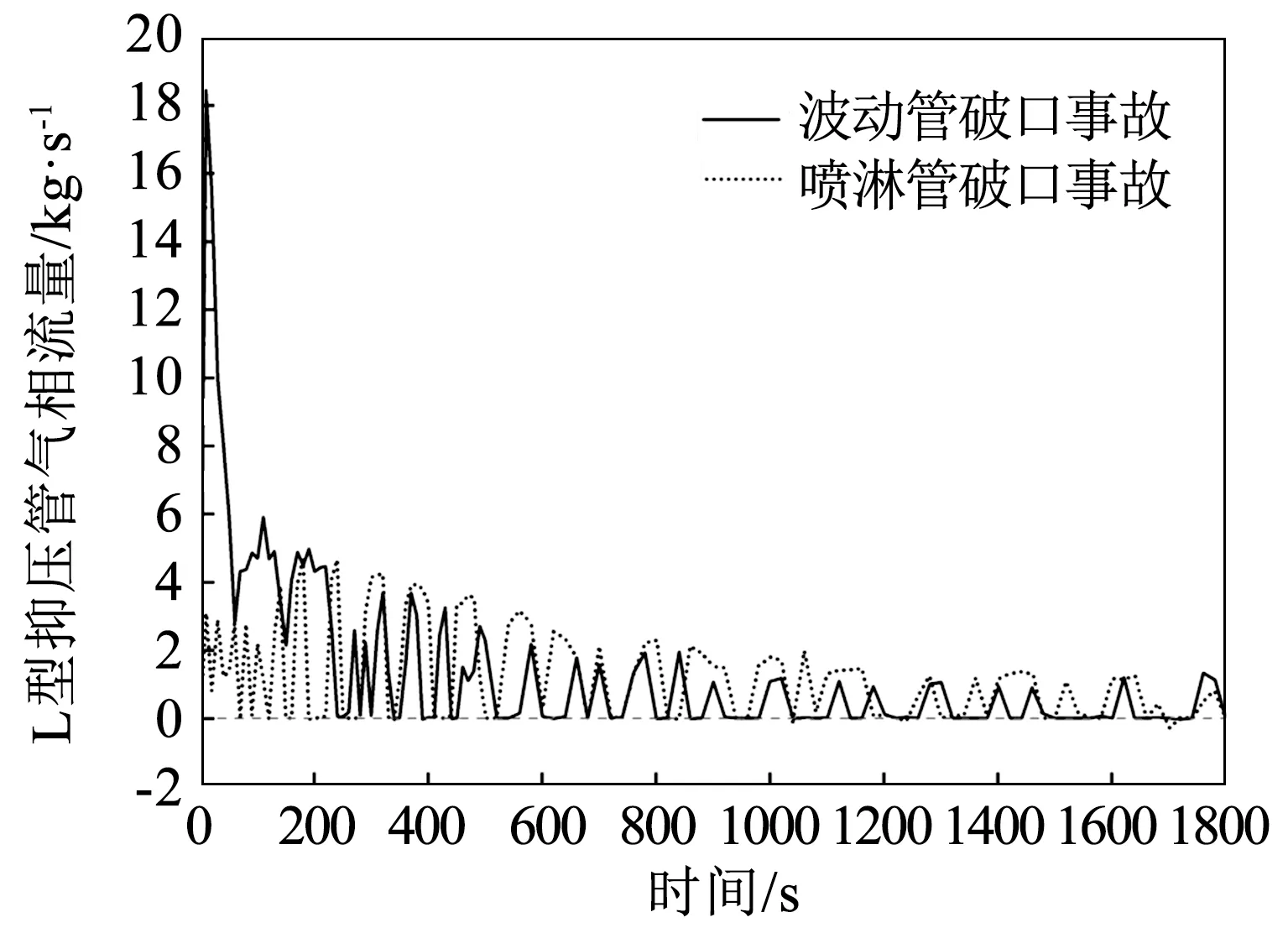

如上所述,抑压系统内的抑压管分别为L型和竖直型,几何结构直接影响了入口流体的状态,L型抑压管仅允许水蒸气及空气进入,因此入口流体仅包含气相,而竖直型抑压管入口流体包含气液两相。两种事故工况下,L型抑压管入口流量如图5所示。500 s之前,L型抑压管的流量在波动管破口事故下更大,而500 s之后,在喷淋管破口事故工况下流量更大且变化更剧烈。

图5 L型抑压管入口流量

竖直型抑压管入口流量情况如图6所示,其流量变化情况相较于L型抑压管更为剧烈。500 s之前,竖直型抑压管入口液相及气相流量,在波动管破口事故工况下变化更剧烈;500 s之后,竖直型抑压管几乎都没有液相水进入,而气相流量的变化情况在喷淋管破口事故下更为剧烈。

2.2 典型事故工况计算

对波动管破口事故、喷淋管破口事故两组典型事故工况下抑压系统的瞬态特性开展模拟,通过计算可以得到事故发生后半小时内安全壳抑压系统内不同部件、位置处,温度、压力、流量、含气率等参数随时间的变化情况。抑压管内压力的变化情况如图7所示。

图7 典型事故工况下抑压管内压力变化

可以看出,破口事故发生后,随着水蒸气进入抑压系统,抑压管内压力波动较为剧烈。事故初期约100s之内,气相流量较大时,抑压管内压力波动较弱,如波动管破口事故及喷淋管破口事故下的L型抑压管;气相流量较小时,抑压管内压力振荡更为剧烈,喷淋管破口事故工况下,竖直型抑压管内的压力振荡相对更为剧烈。事故发生后半小时内,抑压管内压力变化范围基本在0.05~0.3 MPa之间,从工程应用的角度出发较为安全。

波动管破口事故下,抑压池水空间及环形气空间的压力变化如图8所示。从图中可以看出,破口事故发生后的半小时内,抑压池水空间压力持续振荡,但波动程度远小于抑压管内的压力波动情况,水空间的压力基本维持在一个较低的水平,说明高能介质进入抑压池充分冷凝后,抑压系统可以有效抑制压力的上升。环形气空间处于系统的下游,压力较小,且几乎没有压力振荡的情况,体现了建模的合理性。

图8 抑压池水空间及环形气空间压力变化

两种事故工况下,抑压池水空间的温度变化情况如图9所示。500 s之前,波动管破口事故下两种抑压管的入口流量更大,抑压池水空间温度上升更快;500 s之后,波动管破口事故下入口流量较小,水池温度上升较慢。波动管破口事故下,高温水的总流量更大,尤其是液相远大于喷淋管破口事故,因此抑压池水温上升得更多,达到了近75℃,喷淋管破口事故下水池温度上升至69℃。

图9 抑压池水空间温度变化对比

2.3 不可凝气体对系统的影响

反应堆安全壳内充满不可凝气体空气,发生破口事故后,高能量的水蒸气在进入抑压系统的同时,也会夹带一定量的空气,大量不可凝气体进入抑压池气空间,会造成抑压系统压力的上升。

针对喷淋管破口事故工况,假设入口不可凝气体的质量份额为25%,经计算得到抑压系统各部件、位置的关键参数,抑压管内的压力变化情况如图10所示。由于不可凝气体持续进入抑压系统,系统内压力逐渐上升,在700 s左右接近安全壳承压限值,此时气空间与安全壳内大空间通过阀门连通,压力维持在一个相对稳定的水平。相较于不考虑不可凝气体的工况,该组工况下抑压管内压力振荡强度较弱,振荡范围不超过0.1 MPa。

图10 入口流体含不可凝气体时抑压管内压力变化

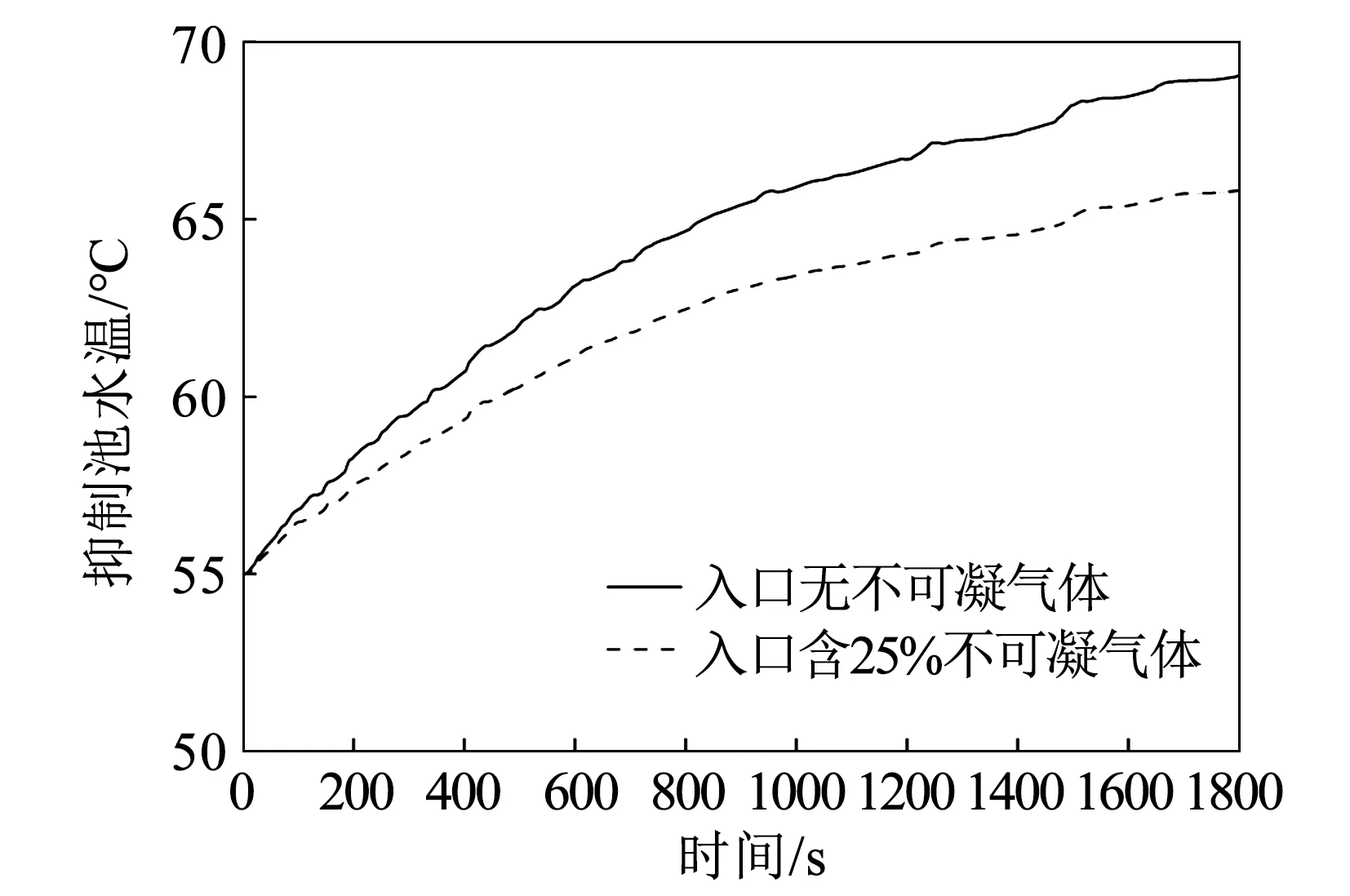

该组工况下,抑压池水空间温度变化情况如图11所示。入口流体无不可凝气体时,抑压池水温在半小时后上升至69℃,入口含25%空气时,抑压池水温上升至66℃左右,低于前者。入口气相流体内含不可凝气体越多,进入抑压系统的高温水蒸气越少,携带的能量越少,因此抑压池水温上升越少。

图11 入口流体含不可凝气体时抑压池水温变化

3 结论

针对安全壳抑压系统抑压管进出口蒸汽冷凝冲击现象,本研究采用热工水力系统分析软件LOCUST进行了建模与计算,考虑了波动管破口、喷淋管破口两种典型事故工况,分析了不可凝气体对系统瞬态特性的影响,结果表明:

(1)大量高能水蒸气进入抑压池水空间后发生直接接触冷凝,可以有效抑制压力的上升。

(2)抑压系统运行过程中,抑压管内压力持续振荡,抑压池水温逐渐上升,入口流量波动越剧烈,抑压管内压力振荡越强。

(3)不可凝气体进入抑压系统后在气空间聚集,造成系统压力上升,不可凝气体成分越多,系统压力越高,温度越低;不可凝气体一定程度上抑制了抑压管内压力的振荡。