用于电解水制氢的镍铁层状双氢氧化物改性研究进展

魏 源,郑路凡,顾方伟,杜泽学

(中石化石油化工科学研究院有限公司,北京 100083)

利用可再生能源电解水制氢是目前公认的碳排放最少的制氢工艺[1],有助于实现双碳目标[2-3]。水电解反应分为2个半反应进行,阳极失去电子发生析氧反应(OER),阴极得到电子发生析氢反应(HER)。析氧反应过程中,需要克服自身反应的过电位和电解槽中存在的各种过电位[4],因而降低了电能转化效率[5]。因此,研究开发低成本高效率的析氧反应电催化剂是电解水技术的核心和关键[6]。

当前,贵金属和贵金属基氧化物如Ru、Ir及其氧化物(IrO2和RuO2)是性能优异的析氧催化剂,市场需求剧增[7]。但贵金属资源稀缺,而且价格高昂[8],导致电解水设备制造成本居高不下。与过渡金属催化剂和贵金属催化剂相比,镍铁层状双氢氧化物(NiFe-LDH)具有原料易获得且成本低廉、比表面积大、可控的层状结构促进水分子扩散和气态产物的释放、层间阴离子之间的强静电相互作用使结构稳定性增加等优势[9],其催化电化学析氧反应性能最好[10]。Subbaraman等[11]系统地研究了4种不同类型的3d过渡金属(氧)氢氧化物。根据OHad-M2+δ能量强度由低到高的顺序为Ni

由于合成技术以及材料本征活性的限制,NiFe-LDH依然存在导电性差、表面活性位点不足、稳定性不能满足使用需求等问题。国内外研究者为了进一步提升其催化活性和稳定性,采用原位生长、界面工程、片层剥离、元素掺杂等手段对NiFe-LDH进行改进研究。笔者对现有改进合成技术以及本征活性改性的相关研究进行总结,以期在此基础上为NiFe-LDH的深入研究提供思路。

1 NiFe-LDH合成技术的改进

1.1 原位生长

由导电性差引起的催化活性难以提升是NiFe-LDH需要解决的重要问题[12]。在析氧反应过程中,OH-离子慢慢嵌入到片层之间,诱导内部基面局部环境显酸性,从而引起NiFe-LDH溶解,致使循环性能下降[13]。通过在导电载体(如碳纳米管、石墨烯、导电碳黑或金属基材料)上生长NiFe-LDH来构建混合NiFe-LDH复合材料,可以大大降低电荷和电子转移电阻,降低Tafel斜率,并提升材料的稳定性[14]。

石墨烯纸(Graphene paper,GP)是二维结构,表面光滑,催化剂负载量低;石墨毡(Graphene felt,GF)是三维多孔结构,表面粗糙,催化剂负载量高,比表面积大。Ding等[15]将3D石墨毡上原位水热生长制备的NiFe-LDH/GF作为促进析氧反应的高效催化剂,NiFe-LDH/GF样品的XRD谱图和电镜照片如图1所示。在浓度1.0 mol/L的KOH溶液中、电流密度为50 mA/cm2时,NiFe-LDH/GF的过电势仅为214 mV,优于在二维石墨烯纸上合成的NiFe-LDH/GP(过电势301 mV),并且其在析氧反应催化测试时间50 h内表现出良好的稳定性。

图1 NiFe-LDH/GF样品的XRD图谱和电镜照片[15]

碳纳米管(CNT)已被证明是电化学反应中良好的负载材料,当与碱性电解槽系统中的NiFe-LDH结合时,可产生改善的过电势、Tafel斜率、电导率和稳定性。Tyndall等[16]通过均相共沉淀技术,使用三乙醇胺(TEA)合成了具有高形态规则和亚微米级横向尺寸的NiFe-LDH六边形晶片,用于高效催化析氧反应。考虑到边缘位点是活性位点,控制合成过程中分散体中的纳米片尺寸,可控地分离和表征尺寸减小的NiFe-LDH颗粒,使用合成后处理技术来提高边缘位点密度。最后,尺寸减小的NiFe-LDH/单壁碳纳米管(SWCNT)复合材料使析氧反应过电势进一步降低。

Yu等[17]报告了一种利用具有高导电性、高亲水性和动力学有利结构的3D MXene框架作为多功能结构支架的策略,制备用于产生高电流密度的工程水裂解电催化剂的方法。大孔3D MXene框架不仅促进了催化剂的质量/电荷传输,而且通过增强催化剂上的水吸附/活化,加速了NiFe-LDH的析氧反应的氧化还原过程和析氢反应的Volmer步骤。

为了进一步提高NiFe-LDH对析氧反应的催化性能,有必要将NiFe-LDH与新的组分结合。碳基材料(例如,碳纳米管(CNT)和石墨烯)因其有益的物理和化学性质[18],包括高电导率、良好的机械强度、优异的热稳定性和大比表面积[19],作为催化剂载体已广泛用于各种催化系统。在碳基材料上构建NiFe-LDH基催化剂可以显著提高析氧反应的电催化性能。作为一维导体,CNT具有良好的电催化活性,可以通过功能化进一步提高NiFe-LDH的析氧反应活性。

1.2 界面工程

可通过修饰材料的电子结构、电子转移能力和活性位点密度等调节电子密度,以显著提高水分解的内在活性,是提高NiFe-LDH催化活性的有效策略。

复合材料具有更密集的表面,而不是简单的物理混合物,从而导致电荷转移能力增强和由于中间体结合强度降低而改善的反应动力学。Hu等[20]成功合成了一类NiFe-LDH/NiTe复合材料,合成路线如图2所示。通过对泡沫镍进行部分化学蚀刻以制NiTe纳米阵列,然后通过水热工艺沉积NiFe-LDH,提高其析氧反应性能。所得的NiFe-LDH/NiTe在碱性溶液中表现出优异的析氧反应活性,在电流密度50 mA/cm2下的过电势为228 mV。NiFe-LDH/NiTe中Ni 2p的结合能低于NiTe,这表明NiFe-LDH和NiTe之间存在强电子相互作用。

图2 NiFe-LDH/NiTe的合成路线[20]

NiFe-LDH中金属活性位点的独特富电子态通过强界面耦合效应可以优化活性氧化中间体的吸附自由能。Zhang等[21]报道了一种简便的界面工程策略,通过与导电聚苯胺(PANI)连接来制造富电子NiFe-LDH,以显著提高其析氧反应活性。富电子NiFe-LDH电催化剂表现出良好的析氧反应性能,具有低过电势、小Tafel斜率和良好的稳定性。Chen等[22]研究表明,通过与FeOOH纳米颗粒(Nanoparticles,NPs)的强界面相互作用,NiFe-LDH的局部电子结构可以得到良好的调节。当FeOOH-NPs的平均尺寸从18.0 nm减小到2.0 nm时,双相和多尺度复合物FeOOH/LDH对析氧反应表现出越来越明显的协同效应,在各种稳定性测试中也能顺利运行。

具有较少暴露活性位点的块状NiFe-LDH限制了其电催化活性的提高[23]。Ying等[24]采用水热方法,将铈(Ⅲ)离子作为辅助试剂,获得了泡沫镍(Ce-asst-NiFe-LDHs/NF)上NiFe-LDH的氧空位(Ovac)富集表面。在合成过程中,Ce3+很容易吸附在NiFe-LDH的表面上,从而减小了它们的厚度(约6 nm)。此外,电负性较低的Ce3+与Ni2+、Fe3+竞争,导致NiFe-LDH表面上Ovac附近金属活性位点的增加。具有富集Ovac的Ce-asst NiFe-LDHs/NF电催化剂在低电位下对析氧反应表现出极强的电催化活性,在电流密度50 mA/cm2下可以保持18 h的良好稳定性。

构建基于NiFe-LDH材料的3D结构对于电催化应用非常重要[25],因其具有包括更活跃的电催化位点[26]、能促进电解质渗透[27]和离子(电子)的快速传输等独特的优势。因此,通过界面工程制造NiFe-LDH以形成3D分层结构,由于其协同性能可以显著提高催化性能。

2 NiFe-LDH本征活性的改进

2.1 片层剥离

通过增强材料导电性的改进合成技术可以提高表观催化活性,但导电载体大多采用碳材料,其在高电压下出现的腐蚀问题使其不能满足实用的要求。因此,通过片层剥离、元素掺杂等手段来提高NiFe-LDH的本征活性受到了关注,研究结果表明,NiFe-LDH的电化学析氧反应性能甚至达到了贵金属催化剂(如IrO2和RuO2[8])的水平[9]。

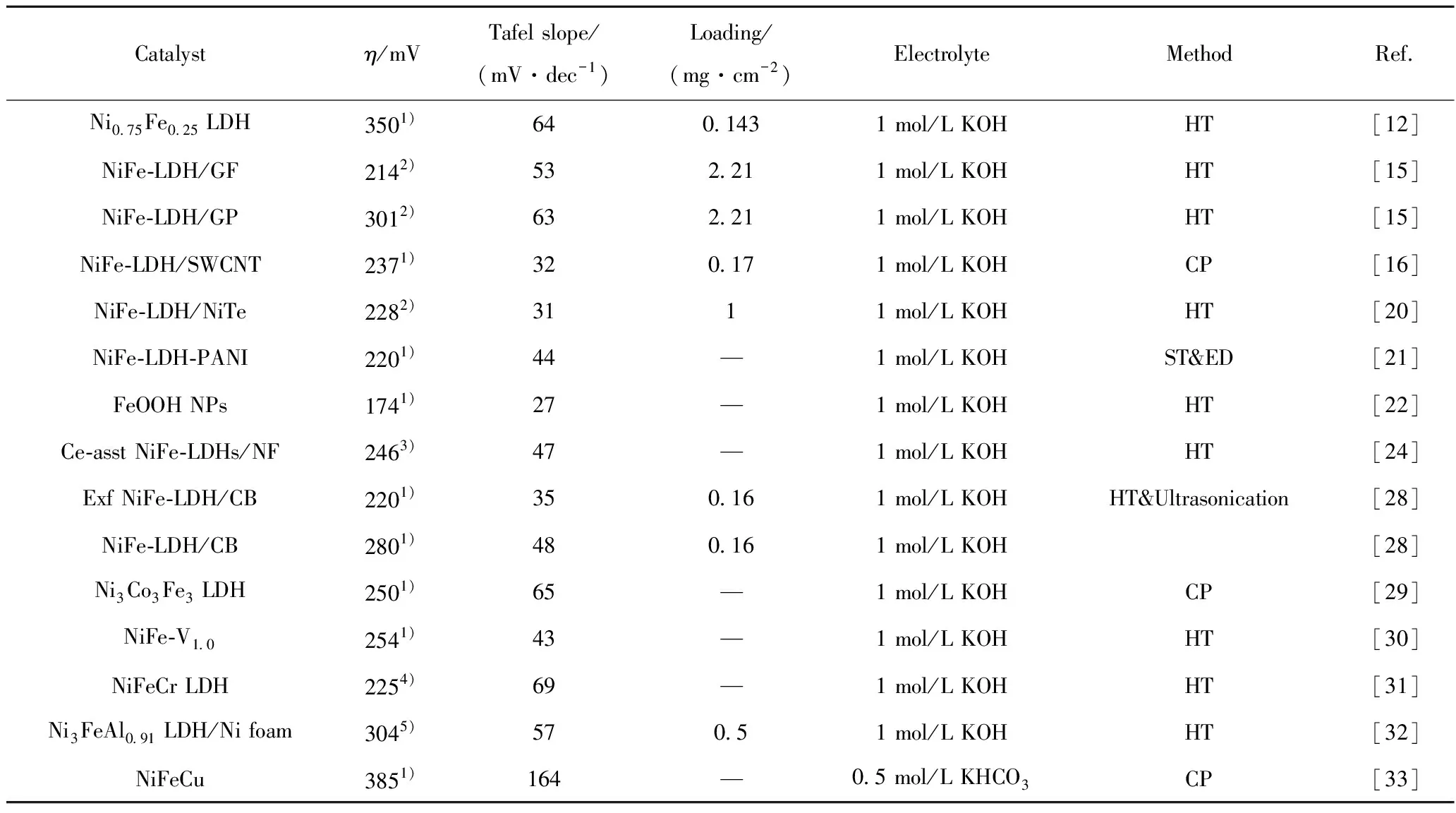

采用不同改性方法制备的NiFe-LDH催化剂析氧反应活性的结果如表1所示。

表1 不同改性方法制备的NiFe-LDH催化剂析氧反应活性

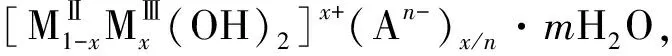

图3 超声剥离前后NiFe-LDH/CB样品的FTIR图谱[28]

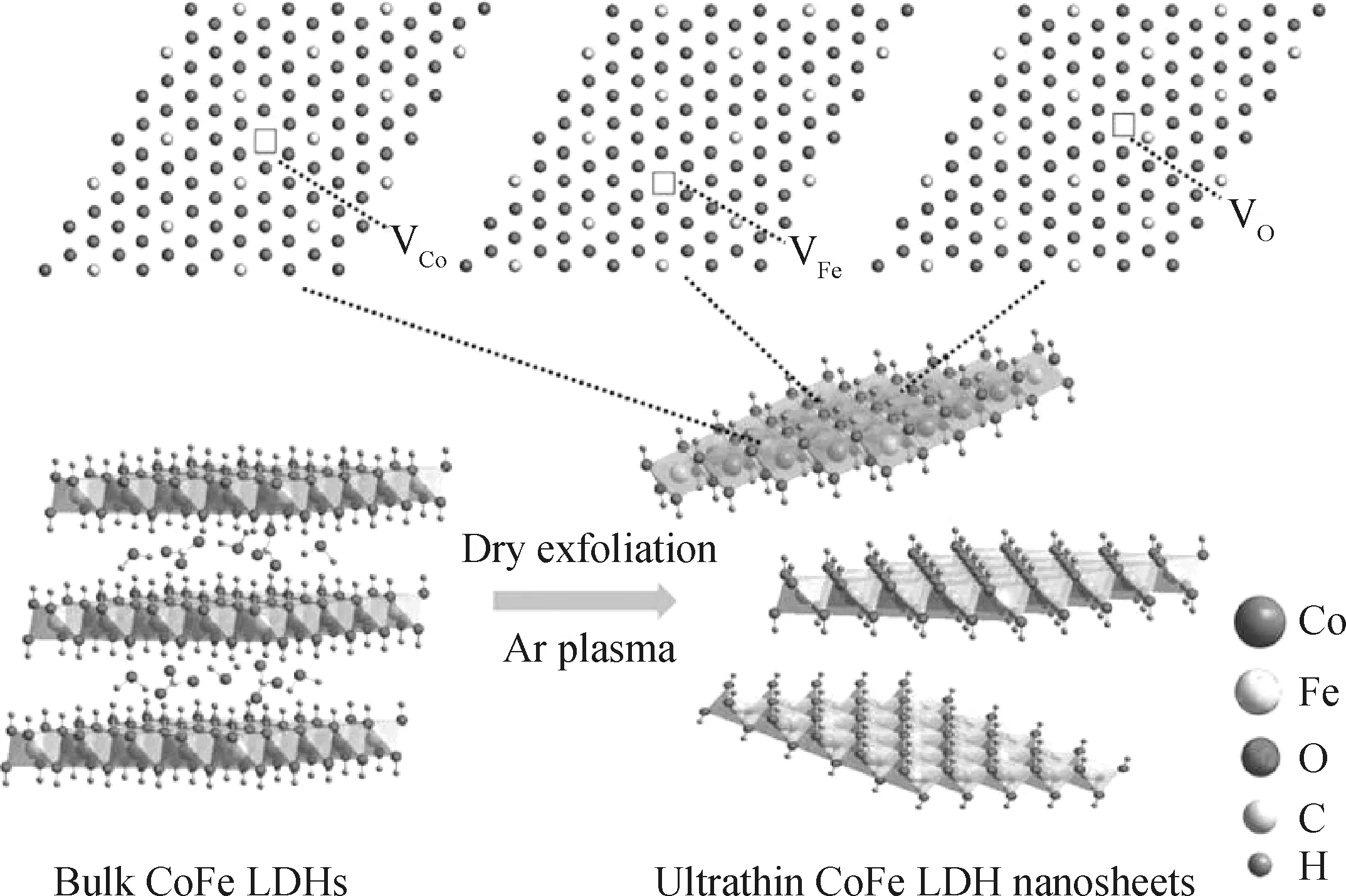

与NiFe-LDH的液体剥离相比,干式剥离方法清洁、省时、无毒,并且避免了溶剂分子的吸附。干法剥离为提升基于NiFe-LDH的材料活性提供了新思路。Wang等[36]通过Ar等离子体蚀刻破坏固有的层间静电相互作用,将块状CoFe-LDH剥离成超薄纳米片如图4所示,这也导致在超薄二维纳米片中形成多个空位(包括O、Co和Fe空位)。该电催化剂在析氧反应中表现优秀,在电流密度为10 mA/cm2时的低过电势为266 mV。

图4 通过Ar等离子体剥离得到CoFe-LDH纳米片[31]

2.2 元素掺杂

元素掺杂的NiFe-LDH材料已被广泛研究[37-39],在电解水反应中通常会产生至少3种类型的阳离子(Ni2+、Fe3+以及掺杂金属阳离子),即层状三元氢氧化物(LTH)。通过蚀刻/溶解不太稳定和低配位数的元素,LDHs中会产生结构缺陷和空位[40],使得更多的活性位点暴露在催化剂表面。例如,Guzman-Vargas等[29]通过具有可调Co2+/Ni2+比率的共沉淀法合成了Co2+取代NiFe-LDH材料。研究发现,在低电位下的阳极扫描过程中,作为牺牲电子受体的Co2+可以首先被氧化为Co3+,从而阻止了Fe3+对Ni2+的氧化,使得Ni2+作为该催化剂析氧反应过程的活性位点。Kong等[30]通过在水热合成过程中引入不同含量的V,获得具有层状花形微观结构的NiFe-Vx。与未掺杂的NiFe-LDH相比,在电流密度为10 mA/cm2时,NiFe-V1.0的析氧过电势降低了37 mV,Tafel斜率降低了43.37 mV/dec。研究结果表明,V掺杂有利于金属元素价态的重新分布,可以增强LDH的电子转移,增加电化学活性表面积,从而提高析氧反应活性。Yang等[31]通过一步水热合成引入Cr,成功制备了一种新型稳定的三金属NiFeCr-LDH电催化剂,摩尔比n(Ni)∶n(Fe)∶n(Cr)为6∶2∶1时表现出最佳的析氧反应催化活性。Liu等[32]通过Al3+在碱性溶液中的部分蚀刻/溶解形成了低配位的Ni和Fe原子和缺陷,成功合成了Ni3FeAlx-LDH,进一步提高了其析氧反应的活性。Ni3FeAl0.91LDH/Ni foam具有最佳析氧反应性能,在电流密度为20 mA/cm2时的过电势为304 mV,在电流密度为20 mA/cm2时测试时间18 h后过电势仅上升到320 mV。Han等[33]报道了一种三金属NiFeCu氢氧化物电催化剂,其中高价Ni位点被原子嵌入的Cu促进和稳定。Trotochaud等[41]发现,Fe自掺杂导致γ-NiOOH的晶体结构无序,也有助于提高电导率,有利于提高Ni1-xFex(OH)2/Ni1-xFexOOH的析氧反应活性。Wang等[42]合成了一系列含有Keggin型多金属氧酸盐夹层(NiFeLa{HPW}LDH)的掺杂La的NiFe层状双氢氧化物,多金属氧酸盐阴离子成功地插在NiFeLa-LDH层中,并表现出更好的催化性能。

元素掺杂促进了高价Ni的形成[43],通过调节Ni的d带中心和降低催化剂表面上含氧中间体的吸附能来促进析氧反应电催化,金属间的协同作用也可大大提升催化剂的活性。相关研究为通过嵌入氧化还原非活性金属来构建所需的高价金属析氧反应催化剂提供了一条有前景的途径。

3 结语与展望

尽管NiFe-LDH材料因其成本低且具有良好的析氧反应活性而受到广泛关注,但仍有很大的性能改进空间。将NiFe-LDH与碳基材料结合,构建新的3D结构,暴露更多活性反应位点,与其他金属组分协同催化,无论是合成方法的改进还是材料自身的改性都在一定程度上提升了其催化性能,但离实用要求还有很大差距,还需要提高其综合性能。

未来仍需要对以下几方面进行深入研究:(1)精确控制NiFe-LDH的结构至关重要,例如更均匀排列的NiFe-LDH纳米阵列、分层多孔NiFe-LDH纳米片和超薄多层LDH。(2)需要进一步寻找适合NiFe-LDH的载体以优化电导率,例如金属基集流材料和具有活性位点的载体,如石墨烯基材料。(3)NiFe-LDH材料中活性位点的功能作用尚未完全清楚,现有研究结果只是利用活性位点之间的协同效应进行概括,有必要从实验和理论两个方面明确不同类型活性位点的可能来源,特别是不同活性位点的适当比例,以降低析氧反应过程中速率决定步骤的能垒。基于NiFe-LDH的具有可控结构和形态的新型复合材料的设计和合成将是电催化水裂解的未来方向,需要精心调整NiFe-LDH中的电子结构和控制活性位点的数量,同时要原位探索电催化过程并深入阐明机理,从而为NiFe-LDH新型复合材料的合理设计提供明确指导。