锂基润滑脂微观结构表征的扫描电镜样品制备方法及应用

丁 鹏,曹文辉,刘朝斌,丁 奇,苏怀刚,王东峰,胡丽天

(1.中国科学院 兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000;2.中国科学院大学 材料与光电研究中心,北京 100049;3.西北工业大学 凝固技术国家重点实验室 先进润滑与密封材料研究中心,陕西 西安 710072;4.洛阳轴承研究所有限公司,河南 洛阳 471000)

润滑脂是一种具有润滑减摩作用的半固体材料,其半固体特性源于稠化剂形成的三维网络结构[1]。根据稠化剂种类及分子结构的不同,润滑脂的微观结构包括由纤维交联组成的网络结构[2]、颗粒-纤维网络复合结构[3]、珠串结构[4]、球形胶粒结构[5]、片层堆叠结构[6]和交联纳米管结构[7]等。稠化剂微观结构不仅影响润滑脂胶体安定性、流变特性,服役过程中润滑脂的性能衰退也与稠化剂在机械、热作用下的结构不可逆损坏有关[8]。因此,对稠化剂微观结构的可靠表征,有助于阐明润滑脂服役性能的衰退机制,以及添加剂、基础油等成分对润滑脂性能的影响,以发展针对性的延寿技术[9-13]。

润滑脂微观结构常用的表征手段包括扫描电子显微镜(SEM)、透射电子显微镜(TEM)及原子力显微镜(AFM)。基于真空环境的电子显微镜表征大都需要去除润滑脂的基础油,但Hurley等[14]发现去除润滑脂基础油会破坏皂-油两相的平衡态,导致稠化剂坍缩。结合冷冻技术的Cryo-TEM[10,15]和Cryo-SEM[16],可在不去除基础油的条件下,实现润滑脂微观结构的原位表征,但其样品制备过程复杂,检测成本很高,且设备资源有限。AFM可在大气环境下对润滑脂的表层稠化剂的微观形貌和分布状态进行原位表征,但无法获得深层和立体结构信息,且其难点是控制针尖与样品的相互作用,低稠度油脂会产生严重的黏针而导致图像失真[3,14]。针对该问题,Roman等[17]通过热处理使油脂表面平滑化以降低黏针现象,其中热处理温度需达到润滑脂滴点附近,但该温度下稠化剂结构已发生团聚等不可逆变化。因此,低成本而高效的实现润滑脂微结构的准确表征仍是一项富有挑战的工作。

对比发现,SEM仍是获得润滑脂稠化剂纤维单体精细结构、交联状态及纵向排布等形貌信息最为高效且经济的手段,但在去除高黏稠基础油过程中不破坏稠化剂的原始状态是SEM表征过程的关键[18-20]。目前,静置浸泡法对稠化剂网络结构的影响最小[21],主要通过易挥发溶剂(如正庚烷[22]、正己烷[23]、石油醚[24])多次稀释,以降低润滑脂中基础油的含量,但在溶剂去除过程中容易造成稠化剂结构坍缩。笔者针对这一问题,通过研究浸泡溶剂及其去除过程对稠化剂结构的影响,发展了一种新的SEM样品处理方法——溶剂取代凝胶化-冷冻干燥法,基于该方法研究了3种分子结构锂基润滑脂稠化剂的微观形貌,采用热作用老化(简称静态热老化,STA)和机械/热耦合作用老化(简称机械/热老化,MA/TA)方法,考察了锂基润滑脂微观结构在热、机械作用下的演化行为,并探讨了微观结构对锂基润滑脂流变及胶体安定性的影响。

1 实验部分

1.1 原料和试剂

甲苯、石油醚、乙酸乙酯、正己烷,均为分析纯,利安隆博华(天津)医药化学有限公司产品;Grease 1为低速重载锂基润滑脂,Grease 2为低温锂基润滑脂,Grease 3为低速重载锂基润滑脂。3种锂基润滑脂样品类型及主要性质见表1。

表1 3种锂基润滑脂样品类型及主要性质

1.2 溶剂取代凝胶化-真空冷冻干燥法预处理锂基润滑脂样品

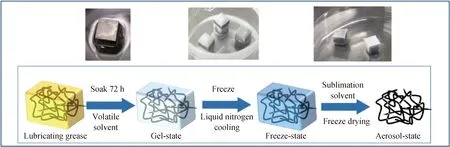

将锂基润滑脂样品以约2 mm的厚度均匀涂抹在金属样品托上,并使用刮刀刮至表面平整,之后将样品块浸入溶剂(正己烷、乙酸乙酯、石油醚或甲苯)中,每隔24 h更换1次溶剂,至少更换3次,更换次数可视实际情况(基础油去除情况及溶剂量)调整,宜多不宜少,更换溶剂时一定要注意锂基润滑脂样品脱离金属托。基础油置换程度可通过载玻片测试,当浸泡溶剂在载玻片上干燥后未出现明显油渍时视为基础油被完全置换。然后,将去除基础油的锂基润滑脂样品浸入液氮中急冷处理以固化稠化剂网络结构,液氮液面控制在样品界面以下,以保证液氮蒸发不影响锂基润滑脂微观结构,待样品完全冷冻凝固,再通过12 h真空冷冻干燥升华溶剂形成气凝胶态样品。取代溶剂去除方法的对比实验:将使用甲苯溶剂浸泡彻底去除基础油的锂基润滑脂样品在通风橱中静置、室温干燥。为防止锂基润滑脂样品微观结构坍塌以及造成污染,预处理制备好的样品需立即喷金并进行FESEM观察,溶剂取代凝胶化-真空冷冻干燥法预处理锂基润滑脂样品的流程如图1所示。

图1 溶剂取代凝胶化-真空冷冻干燥法预处理锂基润滑脂样品的流程

1.3 表征方法

采用中国速普公司生产的ISC150小型离子溅射仪对预处理后的锂基润滑脂样品进行喷金,工作参数为:真空6 Pa、溅射功率8 W、溅射时间100 s,溅射3次。采用美国FEI公司生产的Quanta FEG 650型场发射扫描电子显微镜对锂基润滑脂样品的微观形貌进行表征,工作模式为高真空SEI,加速电压为30 kV。采用奥地利Anton Paar公司生产的MCR 302型流变仪对锂基润滑脂样品的基础流变行为进行表征,测试条件参照DIN51810-2标准:振荡剪切模式,温度25 ℃,振荡频率10 rad/s,间隙1 mm,载样品后结构恢复时间为15 min,应变区间为0.01%~100%;采用美国Thermo Scientific公司生产的的NICOLET iS10型傅里叶变换红外光谱仪对老化后的锂基润滑脂化学结构进行分析。采用SKF润滑脂性能测试包(TKGT 1),利用其提供的检测方法,对老化后Grease 3样品的稠度及分油进行测试。锥入度测试条件按照GB/T269—1991标准进行。采用中国上海一恒公司生产的DZF-6050真空干燥箱进行了静态热老化试验,样品50 g,试验温度120 ℃,老化时间200 h。采用中国大连北方分析仪器公司生产的BF102C型滚筒安定性检测器进行机械/热老化试验,单个滚筒加入样品50 g,共100 g,试验温度120 ℃,滚筒转速(165±15)r/min,试验时间200 h。

2 结果与讨论

2.1 锂基润滑脂预处理方法优化及微观结构表征

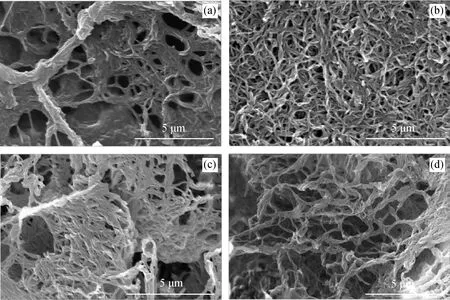

为了探究溶剂取代凝胶化-真空冷冻干燥法预处理锂基润滑脂样品过程中溶剂对锂基润滑脂微观结构的影响,笔者考察了正己烷、石油醚、乙酸乙酯及甲苯4种溶剂按图1所示的预处理流程浸泡Grease 1样品稠化剂微观结构,结果见图2。由图2可知:正己烷对基础油(矿物油)的去除效率较低,锂皂纤维单体结构不仅不够清晰,还出现大量纤维团聚区域;石油醚除油效率较高,可获得轮廓清晰的稠化剂纤维单体,但其空间结构发生坍缩;乙酸乙酯处理后样品的纤维结构较为清晰,且存在一定的空间结构,但纤维间出现明显的片状黏连,其原因可能是乙酸乙酯(酯基)与12-羟基硬脂酸锂皂纤维(羟基及羧基)间的氢键作用,导致固-液两相间具有较强的界面吸附作用及相似相溶效应,在溶剂挥发过程中稠化剂纤维在不断增强的毛细作用下形成片状黏连形态。与以上3种溶剂相比,甲苯作为取代溶剂不仅高效的去除了基础油获得形貌清晰的纤维单体,也避免了稠化剂纤维间的黏连或坍缩,使12-羟基硬脂酸锂皂稠纤维网络的空间结构得到较好保持。

图2 4种不同溶剂浸泡下Grease 1样品稠化剂SEM照片

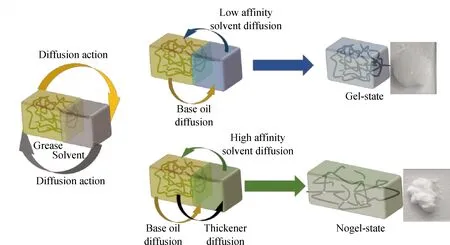

由图2还可以看出,与稠化剂具有低界面作用的非极性溶剂可以较好的避免溶剂去除过程中锂皂稠化剂的团聚,但在浸泡稀释过程中,溶剂与润滑脂体系的物质交换则是造成不同微观形貌的原因。溶剂取代凝胶化机理图如图3所示。由图3可知,浸泡过程中,润滑脂体系内基础油的稀释主要依赖于基础油在润滑脂与浸泡溶剂之间的扩散作用。若溶剂与稠化剂间具有较强的亲和性,在浓度梯度下,稠化剂纤维亦会克服纤维之间的交联作用向溶剂内部扩散,最终导致稠化剂网络结构的解体;而低亲和性的溶剂(如甲苯)则将基础油置换,锂基润滑脂转变为凝胶态。

图3 溶剂取代凝胶化机理图

稠化剂网络内部溶剂的去除是另一个影响锂基润滑脂微观形貌的关键过程,图4对比了常压室温干燥和真空冷冻干燥2种溶剂去除方式处理甲苯浸泡的Grease 1样品的稠化剂微观结构。由图4可知,使用常压室温干燥方式去除甲苯溶剂过程中,锂皂纤维网络结构出现团聚和坍缩,无法获得锂皂纤维的空间交联状态以及下层纤维的结构细节。而使用液氮对形成的凝胶进行急冷处理,可实现锂皂纤维网络结构的快速固化,进一步通过真空冷冻干燥技术使冻结的甲苯溶剂升华,抑制溶剂挥发过程中毛细作用导致的纤维团聚。因此使用真空冷冻干燥技术有利于实现锂基润滑脂微观结构的准确、精细表征。

图4 2种溶剂去除方式处理甲苯溶剂浸泡下Grease 1样品的稠化剂SEM照片

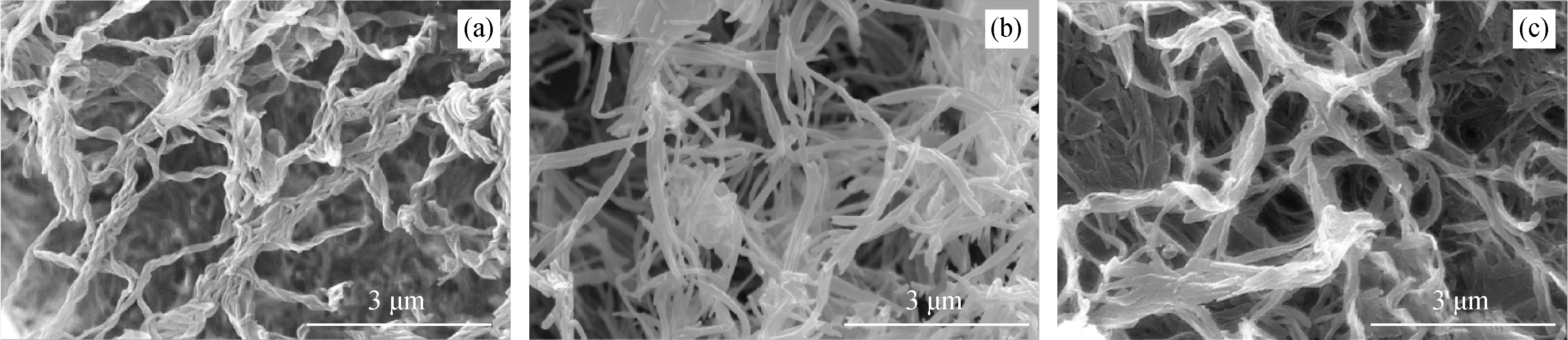

采用以甲苯为溶剂、真空冷冻干燥去除溶剂方式的溶剂取代凝胶化-真空冷冻干燥法预处理锂基润滑脂样品Grease 1、Grease 2和Grease 3,3种锂基润滑脂得到的稠化剂样品的SEM照片如图5所示。由图5可知:Grease 1样品的12-羟基硬脂酸锂皂稠化剂为典型的螺旋型缠绕纤维,这与Snchez等[5]用AFM表征观察到的锂皂纤维形貌一致,但笔者更进一步展示了12-羟基硬脂酸锂皂纤维的空间结构,12-羟基硬脂酸锂皂的纤维长度较长,且细纤维相互缠绕形成粗纤维,进一步形成具有高交联度的网络结构;与12-羟基硬脂酸锂皂纤维不同,Grease 2样品的硬脂酸锂皂稠化剂的形貌为表面光滑、长度较短的纤维结构,纤维之间通过横向排列,组合成宽的条带,条带之间通过搭接形成网络结构,纤维之间缠结程度较低。而Grease 3复合锂皂稠化剂纤维综合了12-羟基硬脂酸锂皂与硬脂酸锂皂纤维的特点,不仅纤维较长,且具有较低的螺旋度。栗志彬等[25]发现,由库仑力与范德华力主导的硬脂酸锂皂分子生长方式为纵向生长,倾向于生成规整的片状,而在锂皂结构中引入羟基产生氢键作用显著影响皂分子组装取向,产生螺旋纤维结构的同时纤维也变得更长,这与笔者对3种锂基润滑脂的SEM表征结果趋于一致。

图5 溶剂取代凝胶化-真空冷冻干燥法预处理3种锂基润滑脂得到的稠化剂样品SEM照片

2.2 溶剂取代凝胶化-真空冷冻干燥法制样用于探究热及机械作用对锂基润滑脂的影响

2.2.1 老化方式对锂基润滑脂性能的影响

为了考察溶剂取代凝胶化-真空冷冻干燥预处理法对老化后锂基润滑脂微观结构表征的适用性,以低速重载复合锂基润滑脂Grease 3为考察对象,对比静态热老化和机械/热老化实验处理Grease 3样品后的润滑脂微观结构。静态热老化和机械/热老化实验进行200 h后Grease 3样品的SKF法分油性能和稠度变化结果见图6。由图6可知:Grease 3样品对热具有较好的耐受能力,静态热老化实验200 h后样品的分油增加了17.9%,但稠度仍维持同一级别,实测锥入度(1/4锥)由71.8(0.1 mm)变为71.7(0.1 mm),略有增加;机械/热老化实验200 h后Grease 3样品的稠度级别大幅下降,锥入度(1/4锥)显著增加至116.2(0.1 mm)。以上结果表明,引入机械剪切作用后,润滑脂的理化性能出现严重衰减。

图6 静态热老化(STA)和机械/热老化(MA/TA)实验200 h后Grease 3样品的SKF分油性能(左)和稠度(右)

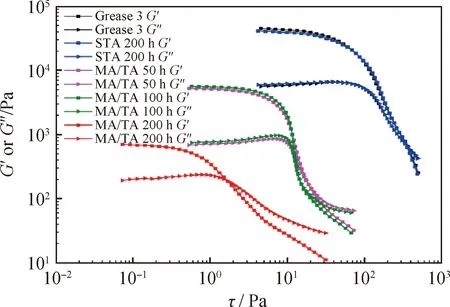

润滑脂流变测试结果表现出与其理化性能相同的变化趋势,Grease 3样品分别在静态热老化实验200 h和机械/热老化实验50、100和200 h后的储能模量(G′)和损耗模量(G″)随剪应力(τ)的变化见图7,基于DIN51810-2标准得到的屈服点(τy)、流动点(τf)和应变值(τf/τy)数据见表2。由图7可知,经静态热老化实验200 h后,表征润滑脂弹性响应的G′有所下降,但与体系黏性有关的G″略有上升,说明润滑脂的弹性恢复能力变弱,而内摩擦损耗增加。由表2可知,静态热老化实验后润滑脂样品的τy上升,τf降低,τf/τy由20.28降至17.91,τy的上升表明静态热老化后Grease 3存在一定的硬化现象,τf的降低表明老化脂的结构保持性降低,而τf/τy的显著减小说明润滑脂延展性降低。与静态热老化相比,机械/热耦合作用对润滑脂流变行为的影响更为显著,经过50 h的机械/热老化实验,Grease 3样品的τy由18.35 Pa降低至2.63 Pa,τf由372.28 Pa降低至18.47 Pa,而τf/τy由20.28降至7.01,说明机械剪切作用是导致润滑脂结构胶体结构稳定性显著降低的主要原因[26]。

图7 静态热老化(STA)和机械/热老化(MA/TA)不同时间下Grease 3样品的储能模量(G′)和和损耗模量(G″)随剪切应力(τ)的变化曲线

表2 静态热老化(STA)和机械/热老化(MA/TA)不同时间下Grease 3样品的屈服点应力(τy)、流动点应力(τf)和应变值(τf/τy)

2.2.2 溶剂取代凝胶化-真空冷冻干燥法预处理老化锂基润滑脂样品结构的表征

采用溶剂取代凝胶化-真空冷冻干燥法探究了经过静态热老化和机械/热老化后的Grease 3稠化剂的SEM微观结构,结果见图8。结合图5(c)和图8(a)可知,经过200 h静态热老化试验后的润滑脂样品,其稠化剂纤维网络结构出现大量团聚,纤维单体结构未产生明显变化,表明该复合锂皂纤维具有较好的热稳定性。在机械/热老化实验过程中的Grease 3稠化剂微观结构不断变化,在实验时间50 h时,由锂皂纤维相互交联组成的网络结构中出现了一定数量的片状聚集体,且随着时间的延长,复合锂皂稠化剂中的纤维数量进一步下降(见图8(c)),最终在200 h时纤维形态的稠化剂几乎消失殆尽,逐渐演化为由细碎片状聚集体组成的堆积结构(见图8(d)),润滑脂的结构保持性随之大幅降低。

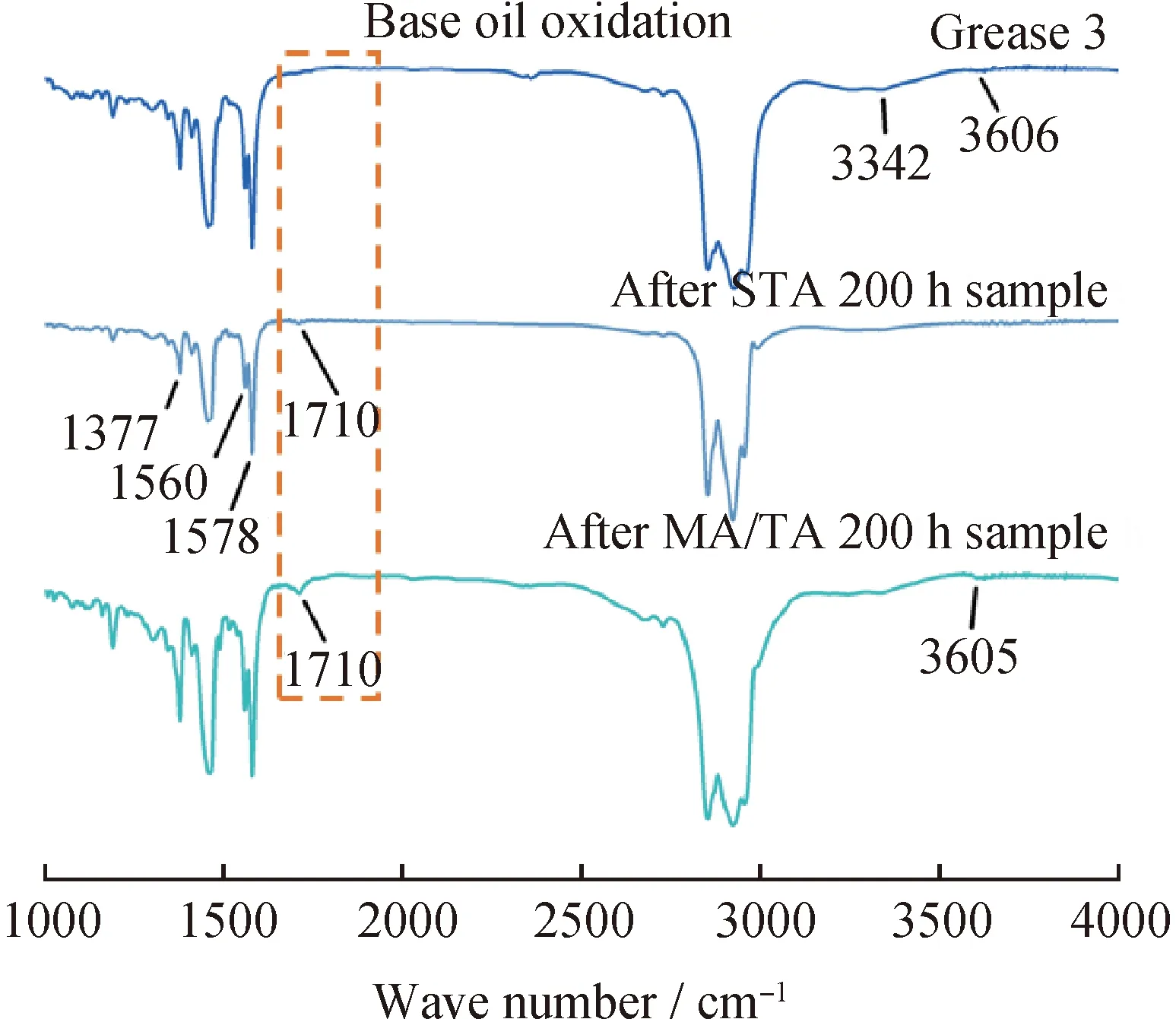

采用FTIR表征了经过静态热老化和机械热老化后的Grease 3润滑脂的化学变化,结果见图9。由图9可知:静态热老化试验后,锂皂分子中COO—键吸收峰(1560和1580 cm-1处)的峰形并未发生明显变化,但在1710 cm-1处出现了与基础油热氧化相关的羰基吸收峰,说明静态热作用对稠化剂的化学结构影响很小,主要导致了基础油的热氧化。一些研究发现,黏度及极性的增加使得基础油与皂纤维的亲和力进一步增强,同时皂纤维与酸化基础油也存在相溶现象,以上问题均可引发纤维间的黏连[27-29]。与200 h静态热老化试验样品的FTIR图谱相比,经200 h机械/热老化试验后,Grease 3中基础油发生了更为严重的氧化(1710 cm-1处),但稠化剂的化学降解并不明显。因此,在相同的试验温度与时间内,基础油的热氧化对润滑脂胶体结构的影响并不显著,而机械/热老化试验过程中,润滑脂胶体结构瓦解及流变性能显著衰退的主要原因是复合锂皂纤维在机械剪切作用下的碎裂以及聚集[30-33]。

STA—Static thermal aging;MA/TA—Mechanical/thermal aging

润滑脂胶体结构的稳定性是其高可靠、长寿命服役的基础,使用过程中利用润滑脂的半固体流变特性,使其稳定存在于摩擦接触区附近,并通过分油实现对摩擦界面的持续润滑,因此胶体结构稳定性不足将导致润滑脂在振动、重力、离心力等作用下流失。笔者通过对老化实验前后润滑脂微观结构及流变学行为的分析发现,热和机械剪切对润滑脂体系中的稠化剂和基础油的作用机制并不相同,导致润滑脂理化性能表现出不同的衰减行为。

3 结 论

(1)基于溶剂浸泡法,分别研究了浸泡溶剂以及溶剂去除方法对锂基润滑脂微观结构的影响,提出用于SEM表征样品的预处理方法——溶剂取代凝胶化-真空冷冻干燥法,并采用该方法对3种不同分子结构锂基润滑脂的微观形貌进行表征。结果表明:与锂皂稠化剂具有相对更低亲和性的甲苯溶剂可在溶解、稀释基础油的过程中取代基础油,并与锂皂稠化剂形成凝胶结构,对该凝胶进行急速冷冻干燥可获得空间结构保持良好的稠化剂网络;另外,通过对比发现,12-羟基硬脂酸锂皂稠化剂纤维长度较长,由细纤维缠绕形成粗纤维,而硬脂酸锂皂稠化剂纤维长度较短,且纤维之间通过横向排列形成宽的条带结构。

(2)采用溶剂取代凝胶化-真空冷冻干燥法,考察了静态热老化和机械/热老化后的锂基润滑脂的微观结构。结果表明,溶剂取代凝胶化-真空冷冻干燥法可以有效的表征不同老化状态下锂基润滑脂的微观结构。静态热老化实验中基础油的氧化导致稠化剂纤维出现大量团聚,但锂基润滑脂胶体结构变化不大;而机械/热老化中稠化剂纤维发生严重碎裂,并导致锂基润滑脂胶体结构瓦解。

(3)溶剂取代凝胶化-真空冷冻干燥预处理法不仅可用于锂基润滑脂初始结构的精细表征,准确揭示不同分子结构锂皂纤维的微观形貌和空间交联状态,而且由于制样过程有效避免对稠化剂的机械扰动,亦可用于研究热、机械等不同老化作用对锂基润滑脂稠化剂网络结构的损伤影响,为揭示锂基润滑脂理化性能衰退和流变行为变化的相关机制,提供更准确的微观结构信息。