不同锌铝镁镀层彩涂钢板耐盐雾性能研究

任玉苓,张小塔,王文彬

(宝山钢铁股份有限公司 1.冷轧厂,上海 201999; 2.制造管理部,上海 201999)

1 背景

锌铝镁镀层钢板的开发和生产是近年行业热点,宝钢从2016年开始机组试验并小批量生产低铝锌铝镁BaoZM®、高铝锌铝镁镀层BaoAM®钢板以来,引领了国内锌铝镁镀层的开发和生产。2021年底,宝钢中铝锌铝镁镀层钢板BaoXM®也进入了批量生产阶段,从而形成了热镀纯锌、低铝锌铝镁、中铝锌铝镁、镀铝锌和高铝锌铝镁全系列镀层钢板的生产能力。

锌铝镁镀层钢板除了应用在汽车、家电、建筑等行业外,也可以用作基板生产彩涂钢板,作为预涂层产品在家电和建筑领域应用。宝钢锌铝镁镀层全系列基板都进行了彩涂钢板的生产,我们对这些镀层钢板和涂层钢板进行了全面测试,耐蚀性测试包括盐雾试验、循环腐蚀试验、湿热试验、大气曝晒试验等,其中盐雾试验样板和数据最多最全面。对彩涂钢板进行了长周期的盐雾试验比较,包括了涂层失效的起泡、扩蚀等,也观察了镀层失效后钢板产生红锈情况,以期获得最基础的耐盐雾性能数据,便于与其他耐蚀性方法的数据进行比较,也使得大家对不同锌铝镁镀层及其彩涂钢板的性能及优缺点有更全面的了解。

2 试验材料和研究方法

2.1 试验材料

本次试验的彩涂钢板均来自宝钢热镀机组和彩涂机组生产的产品,材料参数见表1。

2.2 研究方法

2.2.1 盐雾试验条件

依据GB/T 13448—2019《彩色涂层钢板及钢带试验方法》中盐雾试验标准,进行中性盐雾试验。试验箱内的温度保持在(35±2) ℃,氯化钠溶液的质量浓度为(50±5) g/L,冷凝后溶液的pH值在 6.5~7.2之间,试样与垂直方向成15°~30°放置。

2.2.2 制样方法

本次试验制样包括了5种镀层基板彩涂钢板的平板封边试样、平板不封边带切口和划线试样、杯突试样和0T折弯试样。

(1)平板封边试样:尺寸为 75 mm×150 mm (轧制方向),试样平整、无油污、无损伤,边缘无毛刺,试样边部用胶带进行封闭保护。

(2)平板不封边带切口和划线试样:尺寸为 75 mm×150 mm (轧制方向),试样平整、无油污、无损伤,试样两个长边剪切时分别为上毛刺和下毛刺。试验前在试样中心部位用刻划工具划一条与试样长边平行的单一直线,长度不小于 50 mm,划线必须切透涂层,可借助放大镜检查,划线离边缘不得小于30 mm。

(3)杯突试样:尺寸为 75 mm×150 mm (轧制方向),开启杯突试验机,使冲头以(0.2±0.1) mm/s 恒速从试样背面顶出,直至达到6 mm冲压深度时停止试验机。杯突时尽量避免对表面压伤。

(4)0T折弯试样:尺寸为 75 mm×150 mm (轧制方向),试验面朝外侧,在折弯机短边一侧端部弯曲并在压平仪器上压至 0T,折弯时尽量避免对表面压伤。

2.2.3 评估方法

按照GB/T 1766—2008《色漆和清漆 涂层老化的评级方法》对试样表面气泡等级进行评价。用直尺测量扩蚀宽度,记录试样不同部位开始出现红锈的时间。

3 试验结果及分析

3.1 镀层种类对彩涂钢板涂层起泡等级和扩蚀宽度的影响

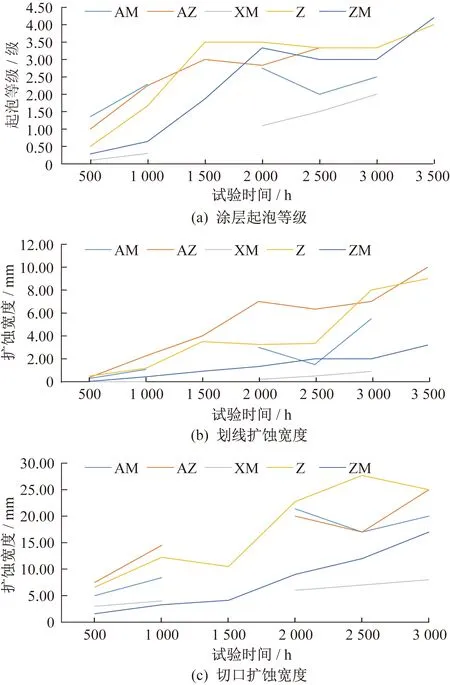

采用盐雾试验评价彩涂钢板耐蚀性能,通常经过240~2 000 h试验评价涂层起泡等级、涂层划线扩蚀宽度和切口处扩蚀宽度,更多表征涂层在盐雾试验中的失效变化。为了评价不同镀层、相同涂层试样在盐雾试验中的表现,将试验时间延长至4 000 h,以观察不同镀层对涂层起泡等级、划线和切口扩蚀宽度的影响。试样均为0.5 mm厚度(含镀层厚度,不含涂层厚度)钢板,镀层质量70~75 g/m2,镀层包括纯锌、低铝锌铝镁、中铝锌铝镁、镀铝锌和高铝锌铝镁5种。涂层为聚酯白灰颜色,试验面涂层总膜厚为20 μm。图1分别为5种镀层基板彩涂钢板聚酯白灰产品在盐雾试验中的表现。在盐雾试验中,随着试验时间的延长,5种镀层基板彩涂钢板涂层起泡程度增加,扩蚀宽度也增加,但是不同基板彩涂钢板的变化趋势不同。热镀锌基板和镀铝锌基板聚酯白灰产品,在起泡等级、划线扩蚀宽度和切口扩蚀宽度上均劣于含镁的3种基板彩涂试样。3种锌铝镁基板聚酯产品中,中铝锌铝镁镀层聚酯产品的涂层起泡等级、划线扩蚀宽度和切口扩蚀宽度3个评价指标中表现最为优异。

图1 不同镀层彩涂钢板在盐雾试验中的变化趋势

3.2 镀层种类和质量对彩涂钢板平板试样红锈出现时间的影响

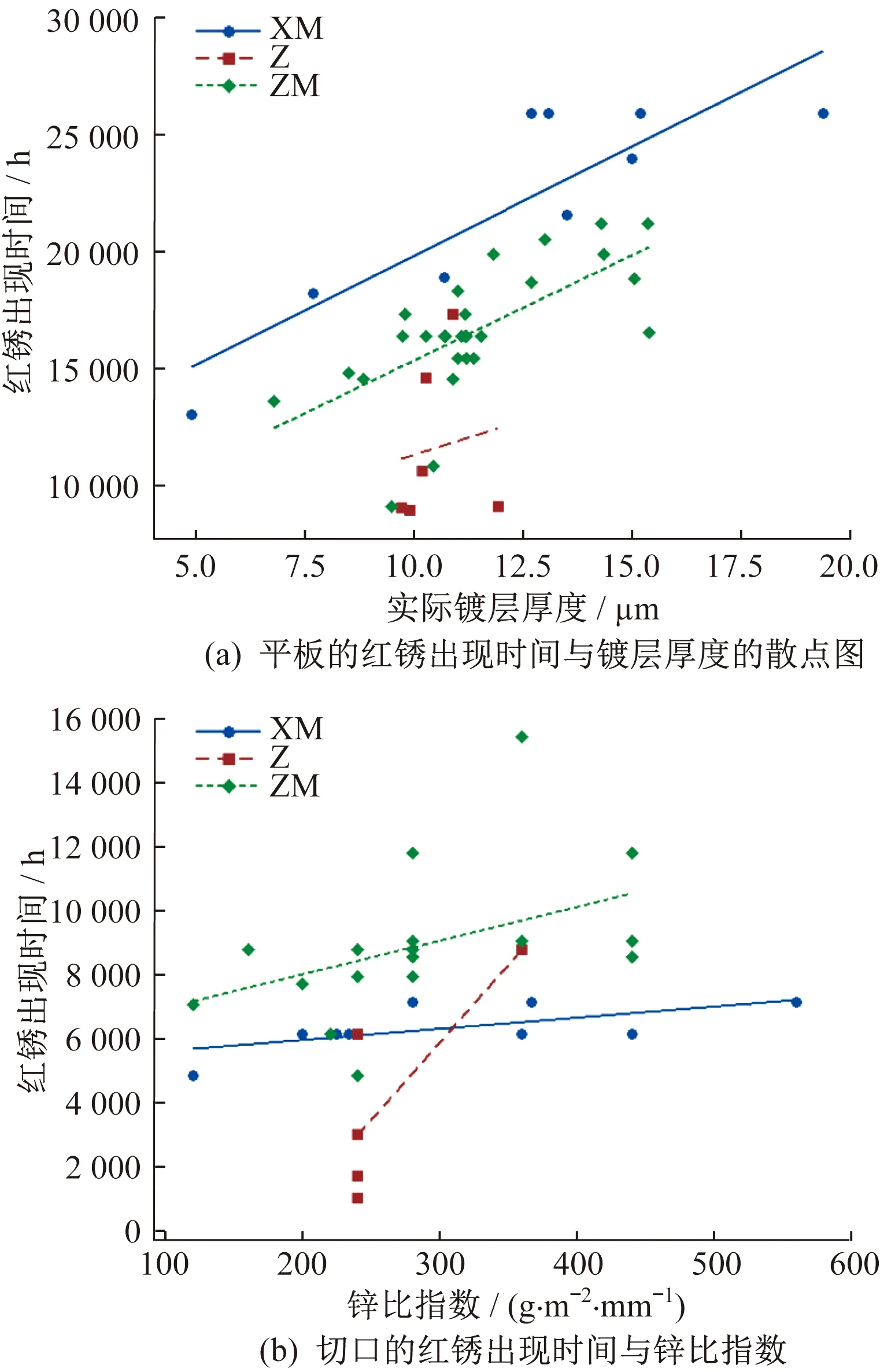

图2为镀铝锌和高铝锌铝镁基板聚酯白灰彩涂钢板的盐雾试验结果。从平板封边试样的红锈出现时间与镀层厚度的关系可以看出,随着镀层厚度的提高,镀铝锌基板和高铝锌铝镁基板聚酯白灰产品的红锈出现时间均延长;同时也能看出,高铝锌铝镁基板彩涂钢板的红锈出现时间比镀铝锌基板彩涂钢板的红锈出现时间至少提高30%。

从带切口样板的红锈出现时间比较看,高铝锌铝镁基板聚酯白灰产品切口的红锈出现时间总体高于镀铝锌基板聚酯白灰产品,但是在锌比指数(锌比指数=上下表面镀层总质量/钢板厚度)偏低时提高不明显。

图3为纯锌、低铝锌铝镁、中铝锌铝镁镀层基板聚酯白灰钢板平板和切口的红锈出现时间与镀层厚度及锌比指数的关系。从彩涂钢板的红锈出现时间看,低铝锌铝镁较纯锌基板彩涂钢板延缓红锈出现时间30%以上。中铝锌铝镁镀层基板彩涂钢板的红锈出现时间更加延长,5 μm镀层厚度的聚酯彩涂钢板的红锈出现时间已经达到12 997 h。

图3 纯锌、低铝锌铝镁和中铝锌铝镁镀层聚酯彩涂钢板耐盐雾性能

从图3(b)看,低铝锌铝镁镀层彩涂钢板切口的红锈出现时间是最长的,高于中铝锌铝镁也高于热镀纯锌基板彩涂钢板,但是与这些样板盐雾试验中切口扩蚀宽度的变化规律不完全相同(图1),需要进一步探究原因。

表2为5种镀层基板(镀层质量70~75 g/m2)聚酯彩涂钢板封边试样的红锈出现时间对比情况。

表2 封边试样的红锈出现时间对比

由于铝镁含量不同,含锌镀层本身在盐雾试验中的耐蚀性有着非常大的差异(图4)。其中铝含量是影响镀层钢板耐蚀性的重要影响因素。总体趋势看,铝含量越高,镀层钢板耐蚀性越高。铝质量分数为55%的镀铝锌和高铝锌铝镁镀层平板耐蚀性是非常优异的,但是在盐雾试验中,由于切口处的腐蚀产物NaZn4(SO4)(OH)6Cl·6H2O、2ZnCO3·3Zn(OH)2、Zn6Al2(OH)16CO3·4H2O等阻碍了氧的扩散,不能形成致密的腐蚀产物,从而切口处红锈较早出现[1]。镁的添加在耐蚀性方面起到明显作用,不论平板还是切口耐盐雾性能均得到较大提升。

图4 划线部位的红锈出现时间与镀层厚度的关系

3.3 镀层种类和质量对彩涂钢板加工试样红锈出现时间的影响

模拟彩涂钢板加工中可能受到损伤的划线部位和折弯部位,对这些试样进行盐雾试验。不同镀层种类彩涂钢板划线部位的红锈出现时间与镀层种类和镀层质量的关系如图4所示。不同镀层彩涂钢板划线部位的红锈出现时间与镀层质量大小均为正向关系。同时高铝锌铝镁比镀铝锌镀层彩涂钢板划线处的红锈出现时间有提升,低铝锌铝镁和中铝锌铝镁比纯锌镀层彩涂钢板划线处的红锈出现时间有提升。

纯锌基板彩涂钢板的划线扩蚀处的红锈出现时间(图4(b))、切口的红锈出现时间(图3(b))的拟合曲线斜率均较高,说明纯锌镀层彩涂钢板在高镀层量时,切口和划线部位耐盐雾性能较高。

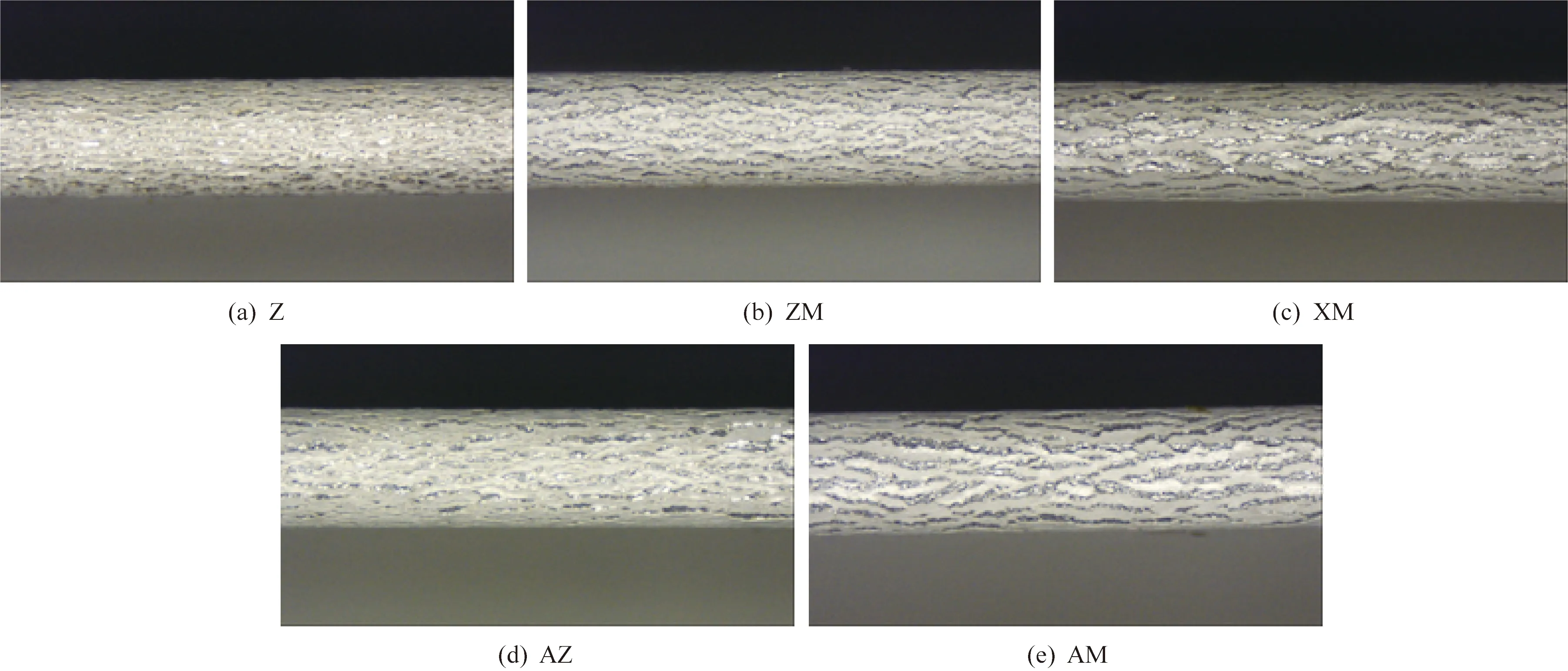

当彩涂钢板折弯后,镀层和涂层可能存在轻微裂纹,导致折弯部位耐蚀性下降,采用0T折弯部位进行盐雾试验。5种镀层(0.5 mm厚度、70~75 g/m2镀层质量)聚酯彩涂钢板0T位置裂纹情况如图5所示。5种镀层彩涂钢板0T折弯部位均出现裂纹,热镀纯锌基板彩涂钢板裂纹较轻,低铝锌铝镁基板彩涂钢板裂纹稍重,其他3种镀层彩涂钢板0T折弯裂纹均较为明显。

图5 不同彩涂钢板0T位置折弯裂纹对比

盐雾试验中0T位置的红锈出现时间和镀层厚度的关系如图6所示。从图6可以看到,不同镀层种类彩涂钢板折弯部位的红锈出现时间与镀层厚度呈现正比关系,随着镀层厚度增加,折弯部位的红锈出现时间延长,且锌铝镁镀层钢板的红锈出现时间均高于不含镁的镀铝锌和纯锌镀层0T折弯彩涂钢板。折弯部位耐蚀性最高的是中铝锌铝镁镀层彩涂钢板。

4 分析与讨论

4.1 涂镀层共同的耐盐雾侵蚀的阻隔作用

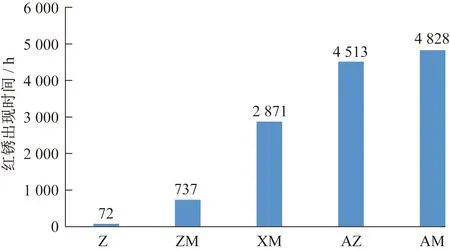

对不同镀层种类钢板进行盐雾试验,热镀纯锌、低铝锌铝镁和中铝锌铝镁镀层钢板镀层质量标称为70 g/m2,镀铝锌和高铝锌铝镁镀层钢板镀层质量标称为75 g/m2,均无后处理。盐雾试验中,不同镀层平板封边试样的红锈出现时间的平均值如图7所示。从图7可以看出,镀铝锌和高铝锌铝镁出现红锈的时间达到了约4 513 h和4 828 h,是热镀纯锌镀层钢板红锈时间(72 h)的60余倍。同时低铝锌铝镁和中铝锌铝镁镀层钢板的红锈出现时间也分别是热镀纯锌镀层钢板的约10倍和40倍,说明锌铝镁镀层钢板耐盐雾性能均比热镀纯锌镀层有非常大的提升。

图7 红锈出现时间的比较

这不仅和不同镀层在盐雾试验中耐蚀性不同有关,也和镀层厚度直接相关,同样是75 g/m2的高铝锌铝镁和镀铝锌,镀层厚度分别为20.5和19.9 μm;同样是70 g/m2的中铝锌铝镁、低铝锌铝镁和纯锌镀层的厚度分别为11.6、10.8和9.9 μm。

不同种类锌铝镁镀层钢板镀层厚度与平板封边试样的红锈出现时间的关系如图8所示,镀层厚度最厚的高铝锌铝镁镀层耐盐雾性能高于镀铝锌等其他镀层品种,且随着镀层厚度的增加,红锈出现时间延长明显。

图8 镀层板的红锈出现时间与镀层厚度的关系

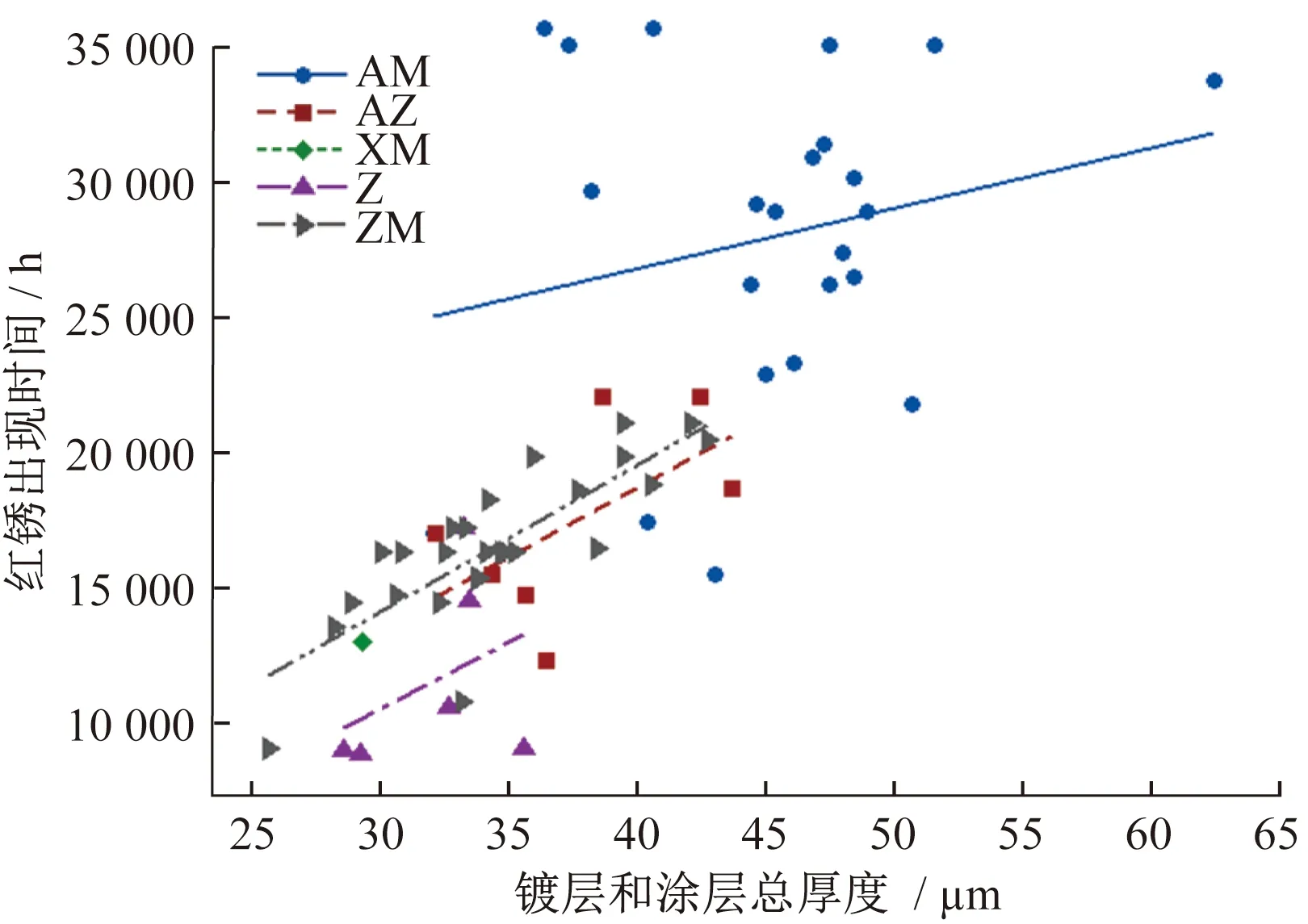

图9为不同锌铝镁镀层聚酯彩涂钢板平板试样,在盐雾试验中的红锈出现时间与镀层和涂层总厚度之间的关系。从图9可以看出,高铝锌铝镁镀层彩涂钢板的耐盐雾性能也是高于其他镀层彩涂钢板的。

图9 彩涂板的红锈出现时间与镀层和涂层总厚度的关系

图9中彩涂钢板的红锈出现时间均高于图8中相同镀层种类镀层钢板的红锈出现时间,说明涂层对阻隔盐雾中侵蚀性粒子的腐蚀也起到非常明显的作用。涂层和镀层一起保护钢板,延长了钢板的红锈出现时间。

锌铝镁镀层基板采用不同涂层的彩涂钢板(镀层和涂层厚度相同),在盐雾试验中的红锈出现时间的比较情况如图10所示。低、中、高3种锌铝镁基板上的聚酯和氟碳涂层品种钢板,在盐雾试验中的切口、划线、折弯、杯突等方面的差异不明显,而平板封边盐雾试验的红锈出现时间存在差异,氟碳涂层品种比聚酯涂层品种的红锈出现时间提升20%~30%。也正是由于氟碳涂层致密性高于聚酯类涂层[2],对盐雾中氯离子的侵蚀阻挡能力更强,保护钢板的能力更强。

图10 不同品种彩涂钢板的红锈出现时间比较

4.2 涂层和镀层钢板在切口和折弯部位耐盐雾性能差异

在盐雾试验中,5种镀层钢板折弯部位的红锈出现时间均长于切口部位,如图11(a)所示,中铝锌铝镁镀层钢板在折弯和切口的红锈出现时间均优于其他4种镀层钢板,且折弯的红锈出现时间比切口的延长约70%,这可能与中铝锌铝镁镀层切口保护处自修复能力更强有关[3]。

图11 切口和折弯部位的红锈出现时间对比

图11(b)是5种镀层基板彩涂钢板折弯和切口部位的红锈出现时间对比,均比镀层钢板的红锈出现时间有很大提升,说明彩涂钢板涂层中的耐蚀成分在这些涂镀层损伤部位盐雾试验中也起到了很好的自修复作用。但是从5种镀层彩涂钢板切口和折弯部位盐雾试验的红锈出现时间看,折弯部位的红锈出现时间均劣于切口的红锈出现时间(中铝锌铝镁镀层彩涂钢板除外),这可能与涂镀层的联合修复能力有关,需进一步试验和分析。

5 结论

(1)添加镁对盐雾试验中彩涂钢板涂层起泡等级及扩蚀宽度的影响:在盐雾试验中,随着试验时间的延长,5种基板彩涂钢板涂层起泡程度增加、扩蚀宽度增加,但是不同基板趋势不同;含镁基板彩涂钢板优于不含镁的镀铝锌和纯锌基板彩涂钢板,中铝锌铝镁镀层聚酯产品表现最为优异。

(2)添加镁对彩涂钢板涂层平板和切口耐蚀的红锈出现时间的影响:从平板封边试样的红锈出现时间与镀层厚度的关系可以看出,随着镀层厚度的增加,5种镀层基板聚酯白灰产品的红锈出现时间均提升;相同镀层质量下,高铝锌铝镁镀层彩涂钢板的红锈出现时间高于不含镁的镀铝锌基板彩涂钢板,低铝锌铝镁镀层彩涂钢板的红锈出现时间高于中铝锌铝镁也高于热镀纯锌基板彩涂钢板。

(3)在盐雾试验中,5种镀层钢板折弯部位的红锈出现时间均较切口部位的延长,5种镀层基板彩涂钢板折弯和切口部位的红锈出现时间均比同类镀层钢板有很大提升,但是彩涂钢板切口和折弯部位的红锈出现时间差异与镀层钢板不同,这可能与镀层中铝镁含量及涂层中防锈颜料的相互作用有关。

(4)不同镀层彩涂钢板耐盐雾性能的差异不仅与不同镀层在盐雾试验中耐蚀性有关,也与镀层厚度直接相关;涂层对阻隔盐雾中侵蚀性粒子的腐蚀也起到非常明显的作用。涂层和镀层共同保护钢板,延长了钢板的红锈出现时间。