高炉炉顶布料装置旋转电流异常波动分析及齿轮箱维护

陈建平,师 骅,乔 栋,喻 鹏,胡万强

(武汉钢铁有限公司设备管理部,湖北 武汉 430083)

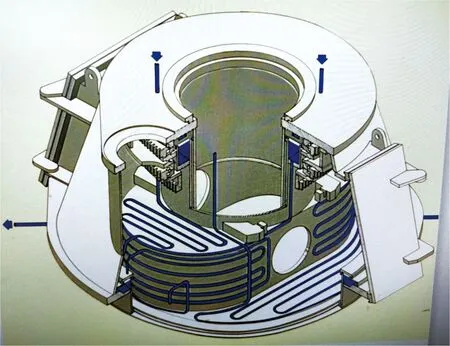

1 高炉布料装置简介

高炉炉顶布料装置(见图1)是冶炼生产中的核心设备[1],由上部齿轮箱(动力来源)、传动齿轮箱和布料溜槽组成,旋转电动机和倾动电动机的转动可以带动布料溜槽同时进行旋转运动和上下倾动,保障了高炉上料的连续性和布料的均匀性,更有利于高炉的冶炼顺行。齿轮箱工作环境比较恶劣,冶炼过程中的荒煤气存在高温和粉尘的特性,因此,传动齿轮箱采用冷却板和氮气压制的方式隔离高温和粉尘,保护运转系统。齿轮箱为进口设备,价格比较昂贵,且更换比较复杂,更换工期长,如果维护不到位,提前损坏会造成较大的经济损失,因此需加强对齿轮箱的维护。

图1 高炉炉顶布料装置

2 齿轮箱旋转电流波动异常现象

武钢4#高炉布料装置正常工况下旋转电动机电流会维持在12 A左右,但自2022年6月开始,偶然会出现电流陡然增大的情况,频繁时每周会出现多次,绝大多数电流会超过38 A,最大可到50 A,导致过流开关跳闸,布料停止,影响高炉生产。跳停后,岗位人员将开关复位,切换至500 r/min转速,反向点动旋转电动机后,如过流开关不跳,可转至1 500 r/min正常生产。

3 故障原因排查及处理

鉴于故障是偶发、非持续的,只能待高炉休风后进入齿轮箱内部排查原因。4#高炉于2022年10月12日休风,专业技术人员结合传动齿轮箱内部构造(见图2),从以下几个方面展开对旋转电流陡增故障的分析与排查。

图2 传动齿轮箱内部结构

3.1 齿轮箱机械传动部分检查及处理

(1)旋转体各部件,如倾动齿圈与倾动支撑座(图2倾动齿圈处)、旋转齿圈和旋转支座(图2旋转齿圈处)、倾动大齿轮与倾动齿圈(图2倾动大齿轮处)、旋转体上部与下部(图2旋转体上下部连接处)等均采用螺栓连接。螺栓松动、断裂等失效状况均可导致旋转体整体或部分下垂,与下水槽产生摩擦卡阻。处理方法是打开齿轮箱检修人孔门,检修人员对螺栓紧固情况进行检查确认,未发现螺栓松动情况。

(2)旋转齿轮副磨损量大、断齿或回转轴承损坏也会导致旋转电动机电流陡增。处理方法是在人孔门打开的情况下,通过盘动旋转电动机,对齿轮及其啮合面进行目视检查;启动旋转电动机,利用听音棒检查齿轮传动情况。经排查未发现齿轮副啮合异常。

3.2 齿轮箱结构卡阻检查及处理

(1)考虑到4#高炉处于炉役后期,高炉锥台衬板出现过部分损坏的情况,锥台壳体受局部高温的影响,炉顶钢圈有变形的现象,水平度已超出允许值2 mm,钢圈变形可能会导致传动齿轮箱旋转体(图2粉红色部分)与中心喉管摩擦,从而导致旋转电流陡增。处理方法是将布料溜槽抬至适宜高度,搭设跳板,检修人员挂设防坠器进入高炉内部,从下往上观察间隙和摩擦情况。未发现摩擦卡阻点。

(2)经过以上方法的排查后,基本可以排除机械传动故障及外部结构对旋转体的卡阻。将故障点锁定到下水槽边缘与密封压板,查找下水槽边缘与密封压板之间是否存在摩擦,因为该处间隙很小(3 mm左右)。依次拆除壳体压板、防尘板、密封压板,发现密封压板有1/4周长出现3 mm左右凹槽,经判定为密封压板与水槽边缘摩擦所致。为何此处存在摩擦呢?专业技术人员通过旋转电动机电流历史曲线(见图3)发现,电流与炉顶上升管温度(以下简称顶温)之间存在线性关联,旋转电流波动升高时,顶温也在上升;顶温下降时,电流值随之降低,说明炉顶温度影响着电流波动,应考虑此处存在热膨胀导致的间隙变小的问题。

图3 旋转电动机电流历史曲线

根据金属的热膨胀特性[2],金属材料的热膨胀现象是其物理性质的体现,主要表现为金属在高温环境下发生的形态改变,其产生机理主要是金属在高温环境下发生了原子的运动,而原子的运动带来了空间位置的变化,体现在宏观上就是金属形态体积的扩大。

根据热膨胀线性计算公式L2=L1×[1+a(t2-t1)],结合水冷板尺寸及高炉顶温变化,计算膨胀后长度L2。其中L1为水冷板原长度,为700 mm;a为膨胀系数,取材质为碳钢,20~600 ℃区间,a=13.5×10-6℃-1;t2为升高后的温度,t2=500 ℃;t1为升温前温度,t1=200 ℃。计算得到膨胀后长度L2=702.856 mm。从计算结果可以看出,在顶温升高到500 ℃时,水冷板热膨胀2.856 mm,导致该位置基本无间隙。高炉顶温升高的原因为炉内炉料出现管道,管道出现时顶压也会随之波动,布料溜槽在顶压的冲击下会出现晃动,旋转体偏离中心位置,在无间隙的情况下密封压板与水槽边缘摩擦加剧,出现卡阻并跳电的现象。为何只存在1/4圆周的摩擦而非整圈?齿轮箱有8块水冷板(见图4),其中4块为垂直设置,4块为水平设置,上水槽的水流经8块水冷板后汇入下水槽。通过打压发现,2块相连着垂直设置的水冷板严重堵塞,已无冷却功能,堵塞的水冷板正好处于磨损密封压条的上方,占据密封压条1/4圈的长度。故障原因明确后,消除故障的关键是疏通堵塞的水冷板,解决冷却问题。水冷板堵塞原因为冷却水水垢所致,使用水泵将草酸压入水冷板水道中进行冲洗。遗憾的是由于堵塞过于严重,且水道在水冷板中呈180°回转蛇形布置,根本无法疏通。经测算后,检修人员决定将该摩擦处的密封压条加3 mm垫片进行抬高,避免再与水槽边缘摩擦,经试车及后续使用观察,故障问题得以解决。但由于水冷板未疏通,该处始终存在隐患,彻底解决需要更换水冷板,在线更换水冷板成本较高,对于处于炉役后期的高炉来说已无必要。

图4 传动齿轮箱水冷系统

4 齿轮箱维护事项

(1)针对3.1中所述的维护事项,要确保齿轮及轴承的使用寿命,良好的润滑是关键,要保障齿轮箱的11个自动润滑点(含上部齿轮箱3个)油路畅通,按维护规程每8 min自动润滑一次。保障倾动装置的4台干油润滑泵工作良好,采用耐高温润滑脂。休风时开人孔门对润滑情况进行检查,定期取油脂进行化验,同时对各部位螺栓进行检查紧固,有缺失或损坏的螺栓要及时进行更换,防止故障扩大。

(2)针对3.2所述的维护事项,除了安装齿轮箱时将炉顶钢圈的水平度找正到标准值以下,在使用过程中应加强炉顶锥台衬板的维护,确保顶温升高时不会对锥台产生影响,进而保护炉顶钢圈的水平度。另外要确保水冷板水道畅通,每隔半年要利用草酸对水道进行冲洗。制作一套由泵、管道、压力表、快速接头组成的清洗装置,清洗时直接与水道的管路对接,进行带压冲洗。如果把冲洗水直接打入上水槽,靠重力作用流经水道进行冲洗,冲洗效果会大打折扣。带压冲洗既可以保证清洗效果,且每次清洗都可以对管路的通畅情况进行确认,避免长期不通,管道越堵越实,最终酿成本文所述的难以逆转的故障。

5 结语

高炉炉顶水冷齿轮箱是高炉连续生产的核心设备,生产中对水冷齿轮箱温度及电流的控制至关重要,是保证设备稳定运行的关键。因此要加强齿轮箱机械传动部位的润滑、紧固工作,另外还需重点关注齿轮箱的水冷系统,特别是要保障水冷板的通畅,防止因水冷系统故障导致的事故扩大。