结晶器钢水液面流速检测技术研究

范正洁,职建军,徐国栋

(宝山钢铁股份有限公司 1.中央研究院,上海 201999; 2.炼钢厂,上海 200941)

1 研究背景

结晶器液面流速是影响卷渣最为关键的因素之一,所以对于连铸坯的内部质量和表面缺陷有重要的影响。结晶器液面附近钢水流速过快,特别是形成了向窄边方向的流股会造成保护渣和氩气泡的卷入,形成铸坯的保护渣和气泡型缺陷;结晶器液面附近钢水流速过慢,钢水对液面的热量补充不足,不利于保护渣熔化,也容易造成铸坯的表面质量问题,更甚者会导致铸坯产生裂纹及漏钢。结晶器液面附近钢水流速控制在合理的范围,对于连铸坯的最终质量至关重要,所以如何准确有效地测量与优化结晶器液面附近的钢水流速非常关键。

结晶器内钢水温度高达1 600 ℃,常规测速装置和方法都无法对高温钢水流速进行有效检测,所以高温钢水流速测量一直是炼钢领域的技术难题之一。目前检测高温钢水流速方法主要有以下几种:

(1)卡门涡街法[1]。流体绕流长的圆柱体时发生边界层分离,在圆柱体后面出现卡门涡街,通过检测卡门涡街的频率来得到钢水的流速。此方法只能测量液体表面某一点的流速,且无法检测钢水流速的方向。

(2)电磁感应成像法[2]。该技术的原理是利用金属具有高电导率的特性,在外加磁场作用下,流体的运动会产生感应电流,导致外加磁场发生变化。通过分析磁场变化与流场的关系得到流场分布。此方法的主要问题是来自保护渣的磁性材料会黏附在传感器上。

(3)钉耙法。将钉子插入到结晶器液面附近的钢水中,钉子在流动的钢水中迎着钢流的一侧液位会显著升高,钉子提出后会形成有一定斜坡的凝固坯壳。凝固坯壳斜坡的高度和钢水流速有对应关系,并由此可以计算得到钢水流速值。此方法的主要问题是只能检测某一个时刻的速度。

本文研究了阻尼法结晶器钢水液面流速测量技术,开展测速杆偏转角和钢水流速换算关系的理论计算,并开发检测结晶器液面流速的装置,在现场开展结晶器钢水流速测量的工业试验,此装置能够连续准确地检测结晶器液面钢水流速。

2 阻尼法结晶器钢水流速测量装置和检测原理

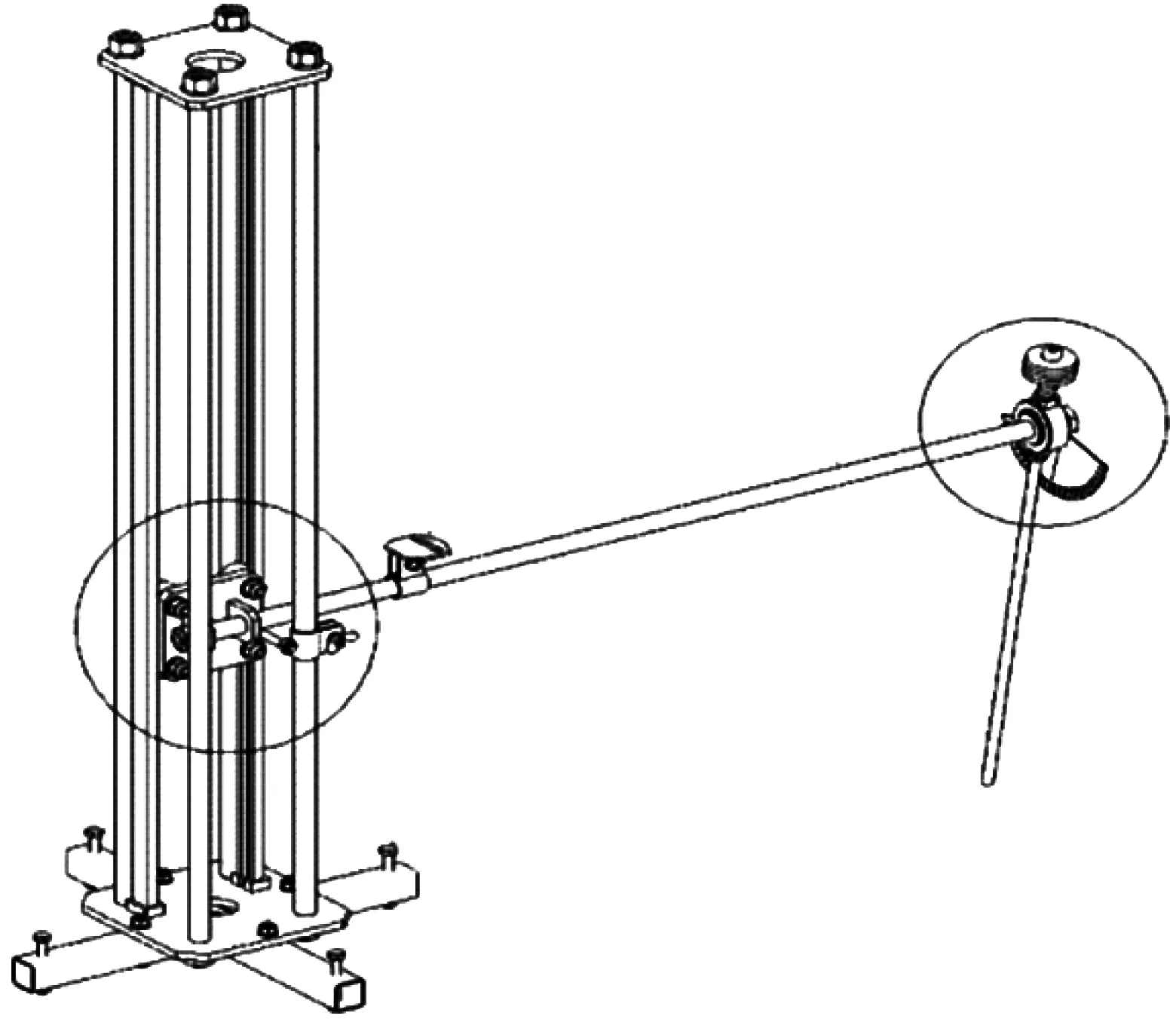

阻尼法结晶器钢水流速测量装置示意图见图1,包括测速棒和测速棒偏转装置。测速棒的偏转装置包括测速棒配重﹑偏转轴承外套﹑偏转轴承﹑偏转角度指示板﹑偏转角度指针和测速棒固定螺钉。偏转轴承可滑动地套装在偏转轴承外套内壁上。偏转轴承外套的外表面有一个向外延伸的配重杆,配重杆和测速棒用固定螺丝分别安装在偏转轴承外套的外表面上,测试棒配重安装于配重杆上。

图1 结晶器钢水流速测量装置示意图

阻尼法测钢水流速原理是利用钢水流速与冲击力的对应关系,以及力矩转动平衡原理来测量钢水的流速,具体细节为将可以水平方向灵活转动的测速棒插入结晶器钢液液面下一定深度,测速棒在钢水冲击力的作用下将发生偏转,其偏转方向为钢水的流动方向。将测速棒的偏转角度与钢水流速关联计算,可以得到钢水的流速。

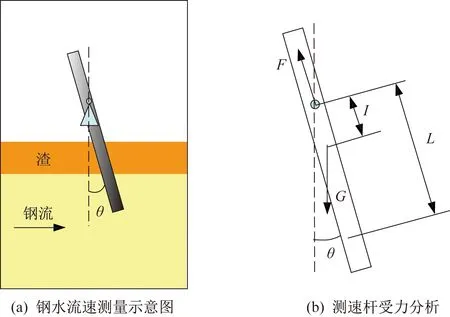

钢液流动对测速棒的冲击力与测速棒处钢液的水平流速相关。在测速棒被冲击面处,如图2所示,根据力矩平衡关系可知公式(1):

图2 钢水流速测量原理

IGsinθ=LFcosθ

(1)

式中:F为钢水冲击力;G为重力;I为测速棒重心与支点间的距离;L为测速棒浸入钢液部分的中心位置与支点间的距离;θ为测速棒的偏转角度。

其中,钢水冲击力F如式(2):

(2)

联立式(1)、(2),整理可得到钢水流速与测速棒偏转角度的关系:

U0=(2IGtanθ/LCDρA)1/2

(3)

由此,通过测量测速棒在钢液中的偏转角度,即可推算出测量点的钢液流速。

3 现场结晶器钢水流速测量试验

使用阻尼法流速测量装置在宝钢2#连铸机结晶器液面附近测量钢水流速。2#连铸机测量试验工况:结晶器断面尺寸为1 200 mm×250 mm,拉速为1.3 m/min,水口倾角为-15°,测量位置结晶器宽度方向1/4处,吹氩量为25 L/min,电磁搅拌打开。

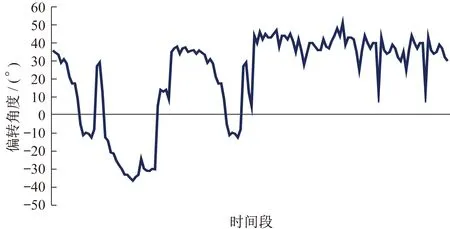

在检测结晶器钢水流速时,为延长测速棒的持续时间,将测速棒再套入耐材套管,使得所测钢水的流速在一个时间段内是连续值。如图3所示,将测速棒插入到结晶器宽面1/4处钢水液面中,浸入钢水液面以下深度为100 mm,在结晶器钢水流股的冲击下,测速棒产生一个偏转角度。

图4为试验中结晶器宽面1/4处测速棒偏转角度合成。共计测量8组数据,6组钢水流向水口方向,所占比例为81.3%,偏转角度在35°~45°之间;2组部分流向窄边方向,所占比例为18.7%,偏转角度在25°~35°之间。

图4 结晶器宽面1/4处测速棒偏转角度

将测速棒检测的偏转角度通过理论换算公式计算得到结晶器宽面1/4处钢水流速,表1为测速棒偏转角度和钢水流速换算计算参数。

表1 测速棒偏转角度和钢水流速换算计算参数

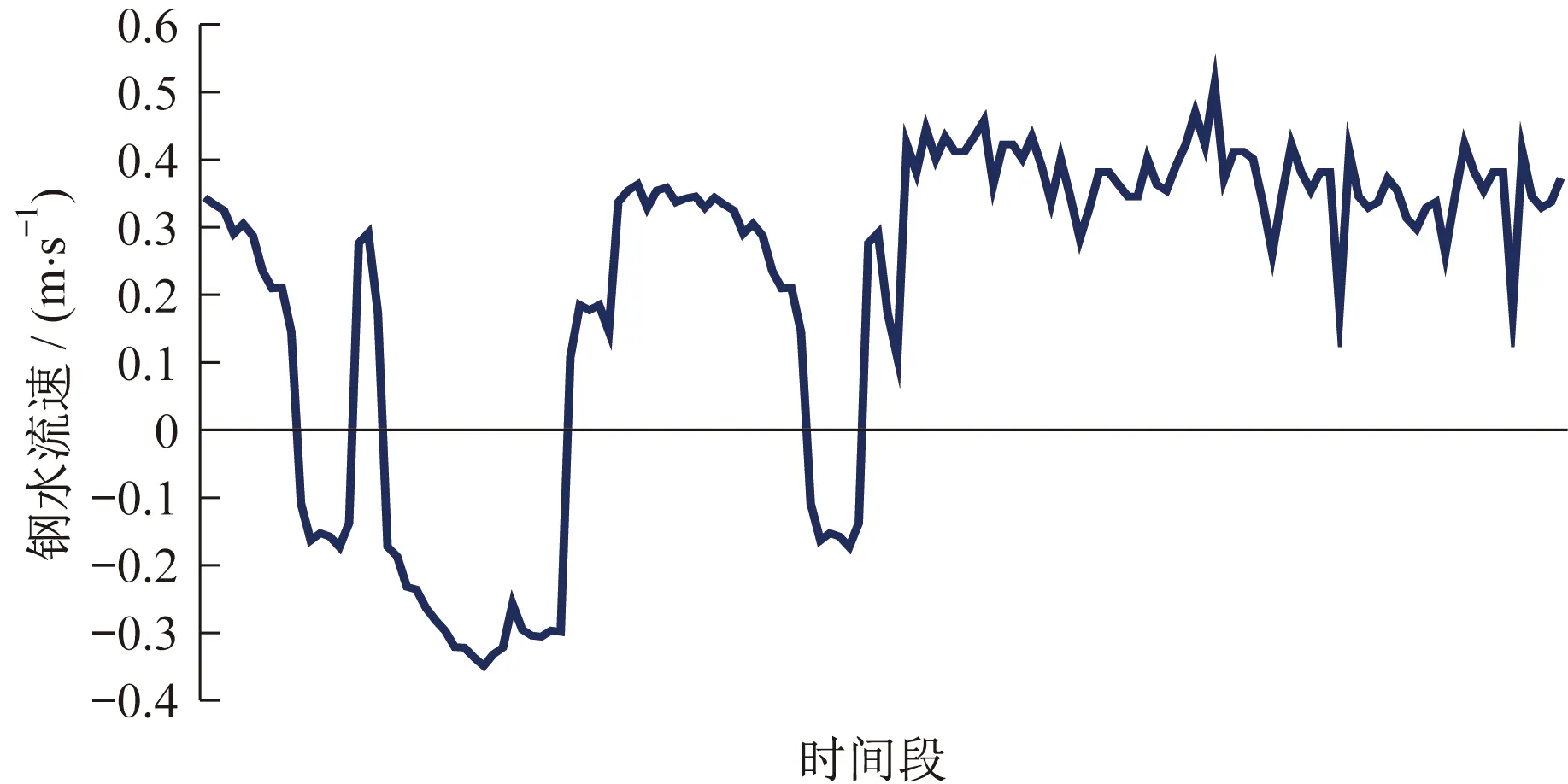

图5为对试验中的偏转角度进行计算后得到的结晶器宽面1/4处流速,过滤掉测量时的扰动,流速绝对值大部分在0.3~0.4 m/s之间波动。在结晶器宽面1/4处钢水流向改变,产生原因可能是吹氩流量的波动或者水口出流产生的偏流。

图5 结晶器宽面1/4处钢水流速

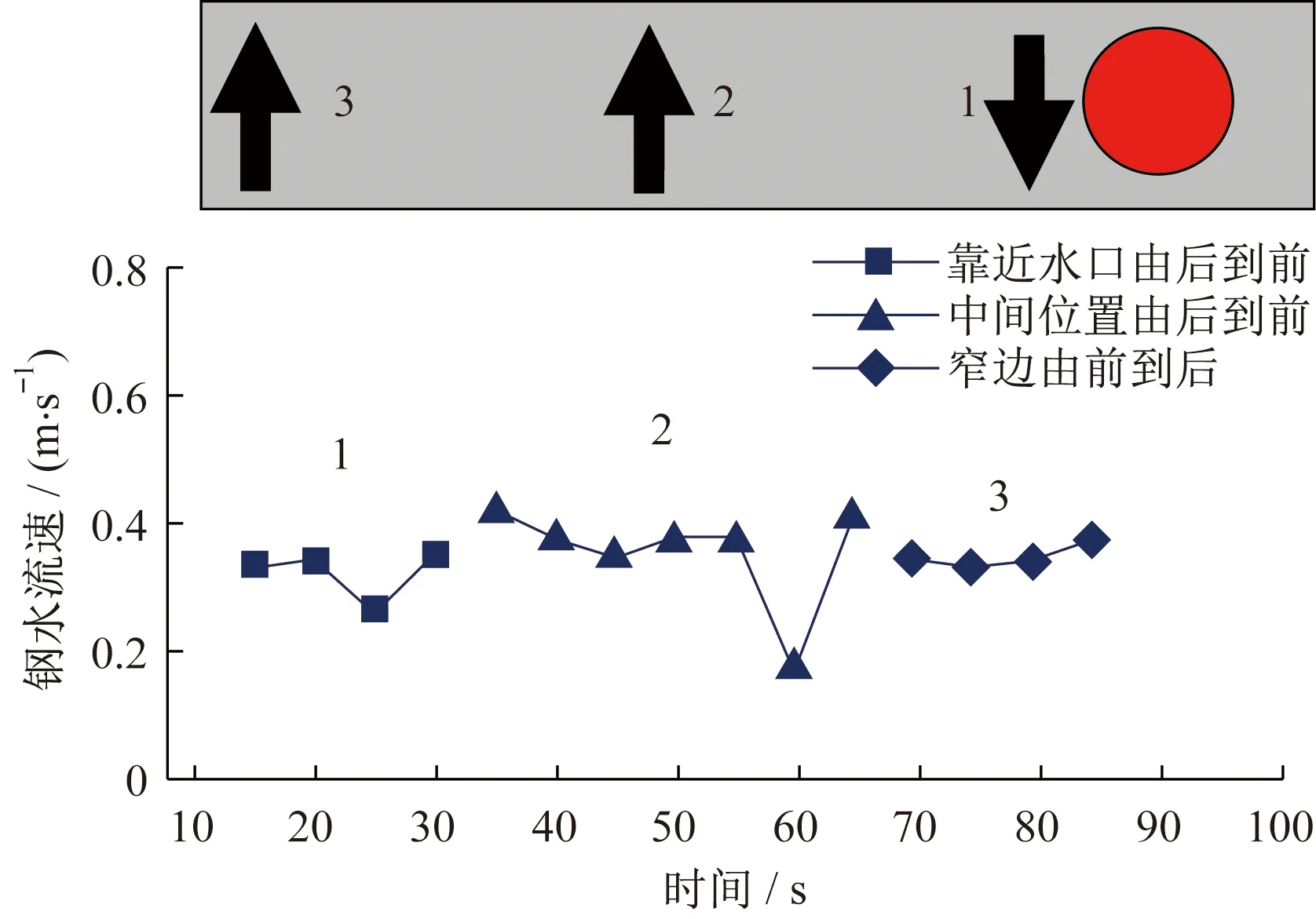

因为宝钢2#连铸机使用的是结晶器电磁搅拌装置,以下试验测量钢水流速来验证结晶器电磁搅拌装置是否在结晶器表面形成旋转的流动。图6~图9是对结晶器中不同位置流场情况的考察,是3流和4流的测速棒偏转角度和对应钢水流速的测量计算,图中红色圆圈是浸入式水口位置,箭头方向表示测速棒移动轨迹。从测量结果来看,不同位置处的钢液流速不同,最大可达0.2 m/s,3流的流速变化要大于4流。

图6 结晶器宽面3个位置测速棒偏转角度(3流)

图8 结晶器宽面3个位置测速棒偏转角度(4流)

图9 结晶器宽面3个位置结晶器钢水流速(4流)

从测试的结果来看,在电磁搅拌的作用下,结晶器液面附近的流场没有像设想的那样,在液面附近旋转起来。因为在内弧侧测的结晶器钢水流向与外弧侧测的钢水流向是一致的,钢水流向都是朝向浸入式水口。这表明,在电磁搅拌的作用下,结晶器液面附近钢水流场主流仍然是窄边向浸入式水口的流动,并没有在电磁搅拌作用下在液面附近形成贴着结晶面的旋转流动。

4 结论

(1)本文自主开发的钢水流速测量装置和技术,可以准确直观地测量结晶器液面附近钢水的流速,为优化结晶器内流场和连铸工艺参数提供了有效判定准则。

(2)结晶器表面流速的高温实际测量结果表明:结晶器内液面附近的钢水流向发生了改变,当吹氩流量较大时,结晶器表面的流动方向由朝向浸入式水口变为向窄边方向。

(3)使用耐材棒偏转阻尼法测量结晶器宽面1/4处钢水流速,测量数据显示流速的绝对值基本在0.3~0.4 m/s之间波动,其中81.3%时间的流向朝水口方向,部分时间流向窄边方向,所占比例为18.7%,产生的原因可能是吹氩流量的波动或者水口出流产生的偏流。

(4)在内弧侧测的结晶器钢水流向与外弧侧测的钢水流向是一致的,表明在电磁搅拌作用下,结晶器液面附近钢水流场主流仍然是钢水冲击到窄边向浸入式水口的流动,并没有在液面附近形成贴着结晶面的旋转流动。