碳基防腐涂层在高温熔盐中的耐腐蚀性能研究

侯文杰,Benjamin Grégoire,姚圣泽,邓维雨,赵弘毅,丁玉龙

(1.宝武碳业科技股份有限公司,上海,201999;2.伯明翰大学储能研究中心 & 化工学院,伯明翰,英国,B15 2TT)

经济的发展使得化石能源的需求不断增加,全球气候变暖、生态环境的恶化等一系列问题因化石能源的使用日益凸显,在低碳经济概念提出后,全球能源开始向着绿色、低碳的结构转移。发展清洁能源的利用是改善当前环境问题,推动碳达峰、碳中和与能源转型的重要举措。太阳能是清洁能源中最理想的一种,太阳能发电技术中聚光太阳能发电(concentrating solar power,CSP)有灵活可控等优势,可快速参与电网的调节与其他发电方式互补。自2007年CSP的商业应用开始,世界各地都在积极推广与发展CSP,到2030年CSP有望成为基本负荷发电来源[1]。

集成到CSP工厂的热能存储(thermal energy storage,TES)系统几乎完全使用熔融盐作为存储材料。目前只有硝酸盐被实际用于商业CSP电厂,碳酸盐和氯化物被设想用于下一代CSP电厂,但由于技术上的限制未得到实施。尽管太阳能盐具有优异的热性能和物理性能,但它对钢构件具有腐蚀性,在使用条件下会导致其加速退化。由于硝酸钠在565 ℃以上加速热分解并增加腐蚀性,太阳盐的工作温度实际上限制在565 ℃[2]。为了解决CSP中存在的腐蚀现象,太阳能热发电的研究重点是开发新型高温熔盐流体、新型耐高温基体材料和新型耐高温防腐涂料[3-4]。对于不锈钢基材,传统的涂层一般采用铁基、铬基或镍基材料。许多文献报道了以NiAl或Ni3Al为基体的镍铝化物涂层及其在不同高温环境下的耐腐蚀性能[5-7]。在3 000 h的长期腐蚀试验中,Ni3Al涂层对347不锈钢在565 ℃的二元硝酸盐溶液中表现出优异的耐蚀性[8]。与传统的金属涂料不同,一些碳基防腐涂料因其具有良好的耐高温性能和更低的成本,在高温防腐涂料中的应用研究也在开展。碳纳米管掺杂的高温金属/金属氧化物复合涂层可以提高涂层在高温下曝露的防腐性能[9-10],石墨烯改性的金属/陶瓷复合涂层可以提高涂层在高温海洋环境中的腐蚀防护[11],在钢材表面喷涂石墨降低了CSP装置部件在熔融硝酸盐或碳酸盐体系中的腐蚀速率[12-14]。

本文选取市售的石墨涂料GRAPHIT 33与自制碳基浆料C(以下简称浆料C)对碳钢A516进行涂覆,565 ℃作为试验温度,在空气、空气+盐蒸汽、熔融太阳盐三种条件下进行高温腐蚀测试,比较了两种涂层与无涂层合金的防腐效果,为碳基防腐涂层在高温熔盐环境中的应用提供参考。

1 试验

1.1 碳基浆料C制备

将蒸馏水加热至80 ℃,在持续磁力搅拌下逐步加入助剂粉末(自制),溶解后将溶液冷却至室温,控制蒸馏水和助剂粉末的质量分数得到复合助剂,然后将石墨颗粒加入其中,使用振荡速度700次/min的振荡器振荡40 min使涂层悬浮液均匀,制得碳基浆料C。

1.2 试验材料

碳基浆料C(自制);GRAPHIT 33(Kontakt Chemie公司);太阳盐(w(NaNO3)=60%和w(KNO3)=40%);基体材料为切割成15 mm×10 mm×2 mm的碳钢A516,喷涂前先将基材表面打磨干净,用乙醇清洗并干燥,再喷涂涂料,自然干燥后制得试样。

1.3 测试条件

试验温度为565 ℃,试样进行高温腐蚀试验的试验装置参照标准ISO 17245进行。研究了3种不同的试验条件:①空气,试样放入空坩埚中。②空气+太阳盐蒸气,试样放在空坩埚中与含太阳盐敞口坩埚并置于管式炉。③熔融太阳盐,试样浸入熔融太阳盐坩埚中。将同一系统的两个样品放入同一坩埚中进行7 d(168 h)的腐蚀试验。

2 结果与讨论

2.1 试样的宏观形貌和质量分析结果

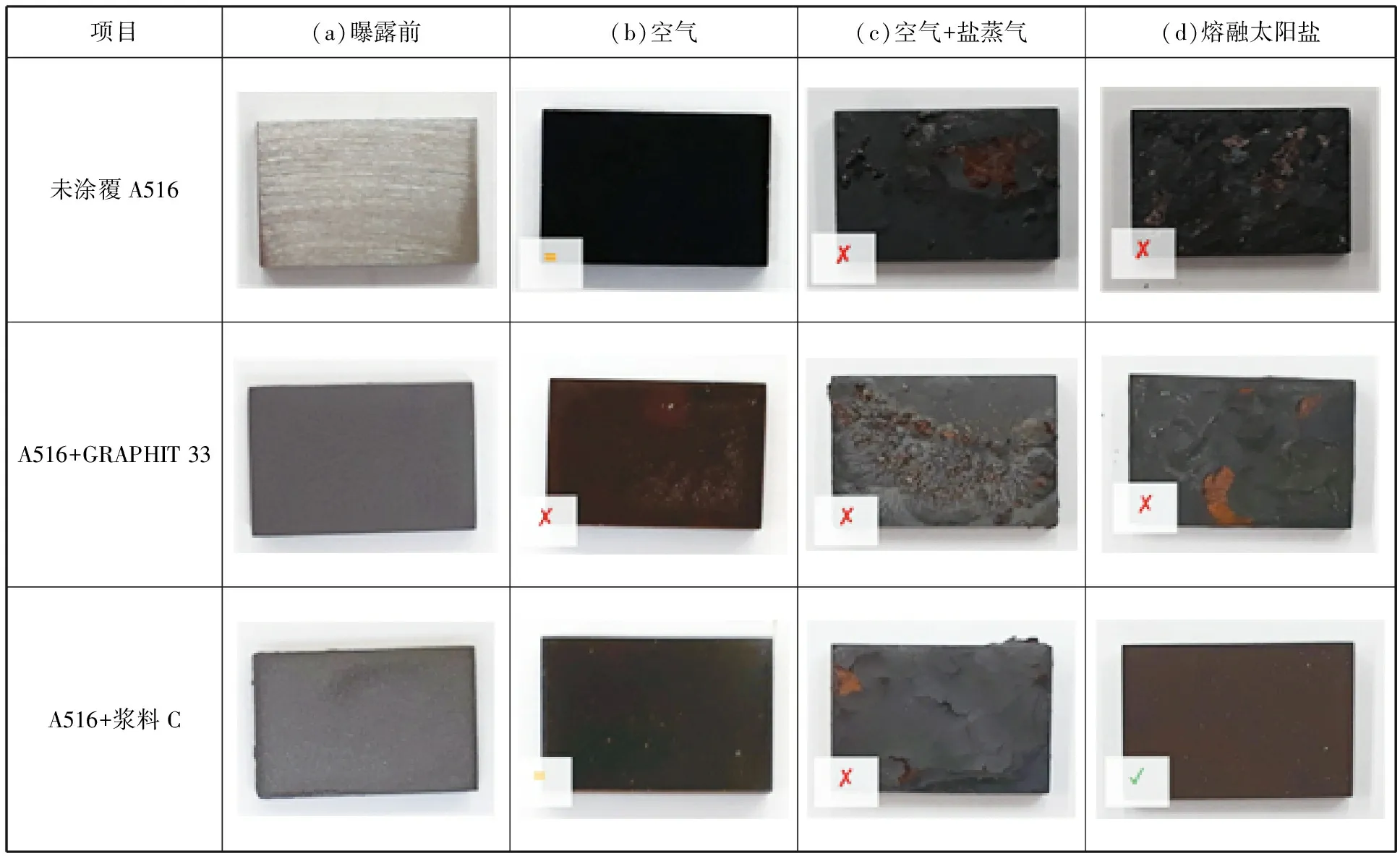

表1显示了碳钢A516样品在565 ℃ 3种条件下曝露7 d前后的宏观图。曝露前,未涂覆的A516样品具有金属光泽外观,并可见磨痕。涂有GRAPHIT 33涂料或浆料C的样品具有与石墨涂层相关的深色外观。在空气中曝露后,无涂层和涂层样品类似,均形成黑色氧化皮。

表1 样品在565 ℃下曝露7 d前后的宏观图片

表1中曝露于空气+盐蒸气中的样品比仅曝露于空气中的样品受到的损坏更严重。无涂层和涂层试样的腐蚀形貌相似,形成松散、易碎的腐蚀产物。一些区域出现铁锈色斑迹,并有大面积腐蚀层剥落。在太阳盐中浸泡后,未涂覆的样品和涂有GRAPHIT 33的样品显示出相似的腐蚀状态,而涂有浆料C的样品表面形成了连续且黏附的氧化层。

基于样品的宏观形态观察结果,空气+盐蒸气是对样品最具破坏性的测试条件。太阳盐浸泡是中等损伤程度的测试条件,而在565 ℃下曝露7 d后,曝露在空气中的样品似乎受到的损害最小。

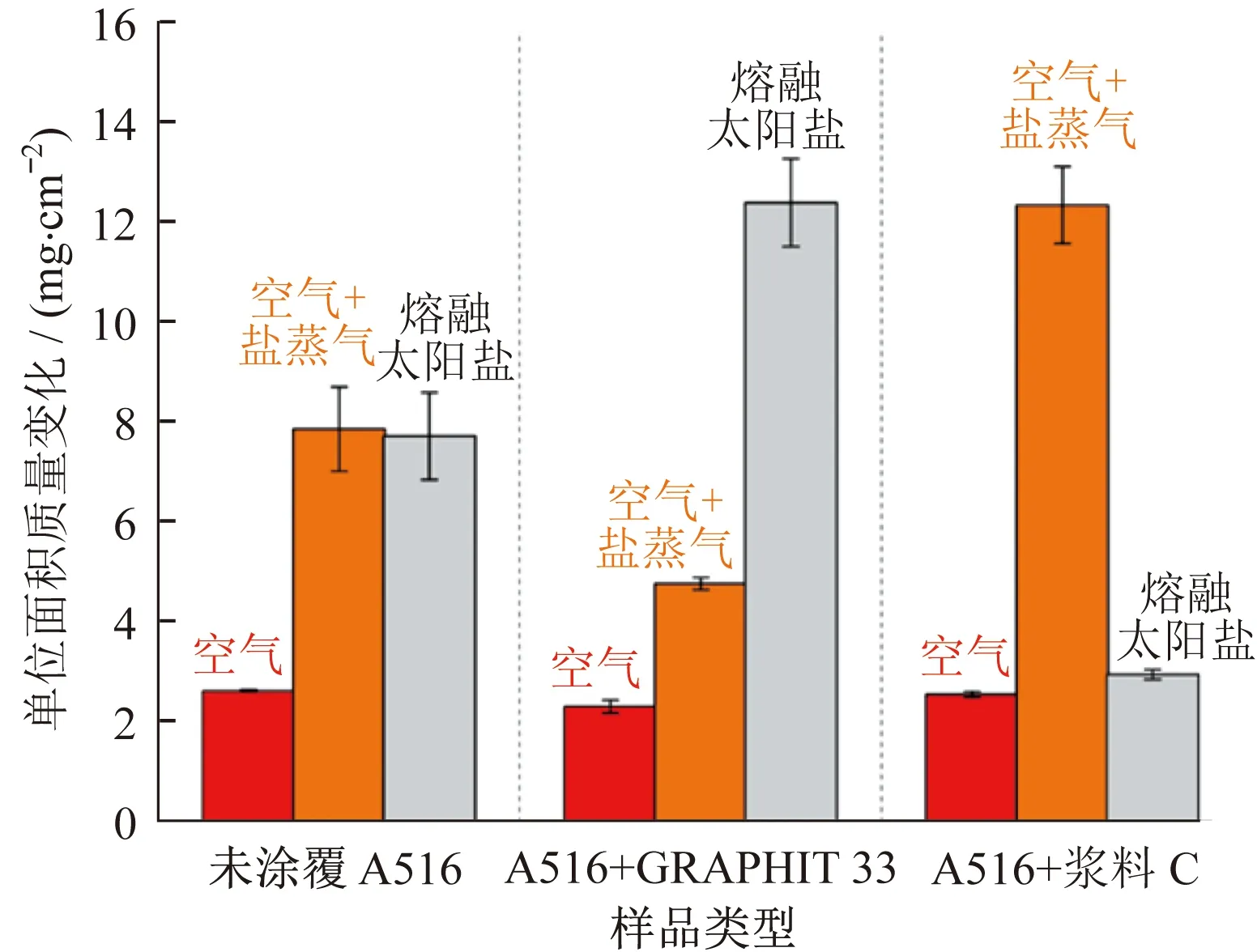

由于碳涂层在曝露期间氧化为气态二氧化碳,会引起涂层样品的相关质量损失。为了更好地比较无涂层和涂层样品的质量变化数据,涂层样品的数据应通过减去涂层的具体质量进行归一化,如图1所示。数据归一化后,所有样品在空气中的腐蚀量变化趋势相似,平均值在2.33~2.64 mg/cm2之间。在3种条件下曝露于空气中的样品的比质量增加最小。这表明空气是腐蚀性最小的试验条件。对于无涂层样品,曝露于空气+盐蒸气后的比质量增益(7.88±0.84 mg/cm2)与浸泡在太阳盐中后的比质量增益(7.74±0.87 mg/cm2)相似。对于涂有GRAPHIT 33涂料的样品,在太阳盐作用下,比质量与未涂样品相比增加了近50%(12.41±0.88 mg/cm2),表明涂层没有保护作用。相反,与曝露在空气中的样品相比,涂有浆料C的样品在曝露于空气+盐蒸气条件下腐蚀更严重,其平均比质量增益为12.36±0.77 mg/cm2,但在太阳盐中浸泡后只有小幅质量增加(2.97±0.10 mg/cm2)。结果表明,浆料C更适合作为太阳能—盐—熔盐体系的保护涂层。这一结论与图1所示样品的宏观形貌一致。然而,应注意的是,腐蚀层的剥落也会影响样品的测量质量变化。对于形成疏松和脆性腐蚀层的条件,例如样品曝露在空气+盐蒸气条件下,以及未涂覆A516和涂覆GRAPHIT 33的A516在太阳盐中,层裂剥落导致质量损失。由此得出,在合金表面上形成腐蚀后相关的质量增益可以最小化。这种影响也可以从这些试验条件的较大标准偏差值中注意到。这表明应谨慎解释重量分析数据,并且需要进一步描述样品的特性,如以下章节所示。

图1 3种条件下无涂层和涂层碳钢A516曝露7 d后的单位面积质量变化

2.2 氧化产物表面形貌及成分分析

2.2.1 未涂覆的A516

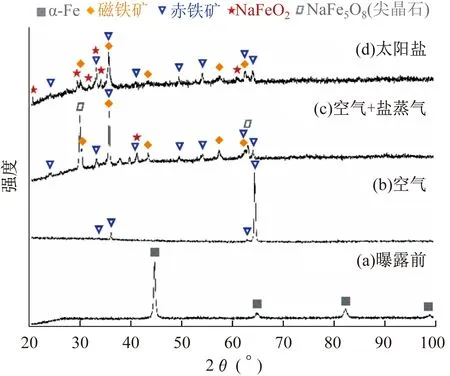

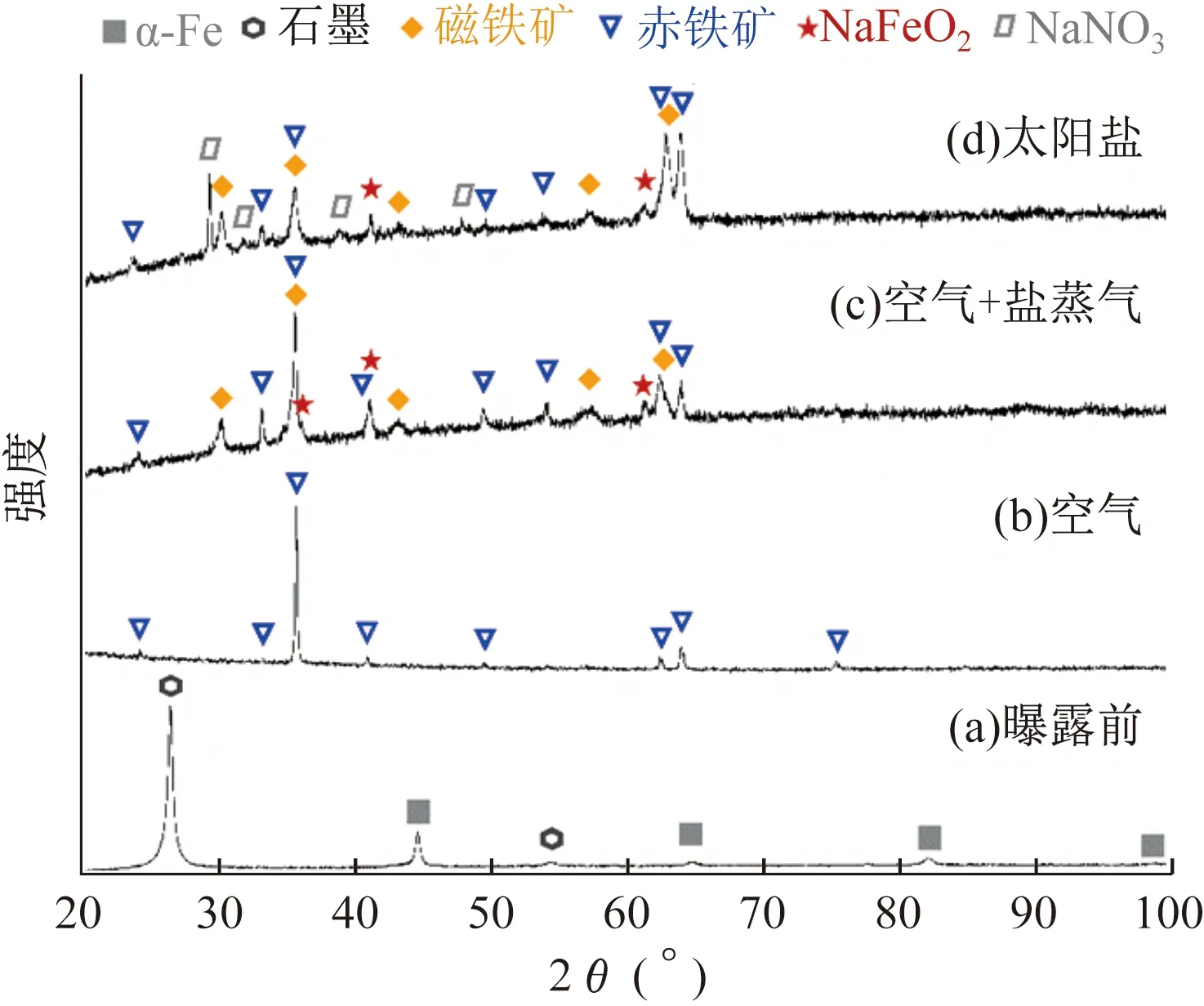

图2为未涂覆的A516样品在不同条件下曝露前后表面的XRD图谱。曝露前仅检测到铁的体心立方结构(α-Fe)。曝露在空气中后,仅检测到腐蚀产物为Fe2O3,且晶体沿(300)晶面方向定向分布。在空气+盐蒸气曝露后,XRD检测到的主要腐蚀产物为Fe3O4和Fe2O3,41°和61°处的峰与铁酸钠(NaFeO2)的结构有关。在约30°和63°处的另外两个峰归因于NaFe5O8的尖晶石结构。浸入太阳盐中后,XRD检测到的主要腐蚀产物为Fe3O4和Fe2O3,腐蚀产物中也有铁酸钠,其他峰值与硝酸钠有关。

图2 无涂层碳钢A516在3种测试条件下曝露7 d前后的XRD图谱

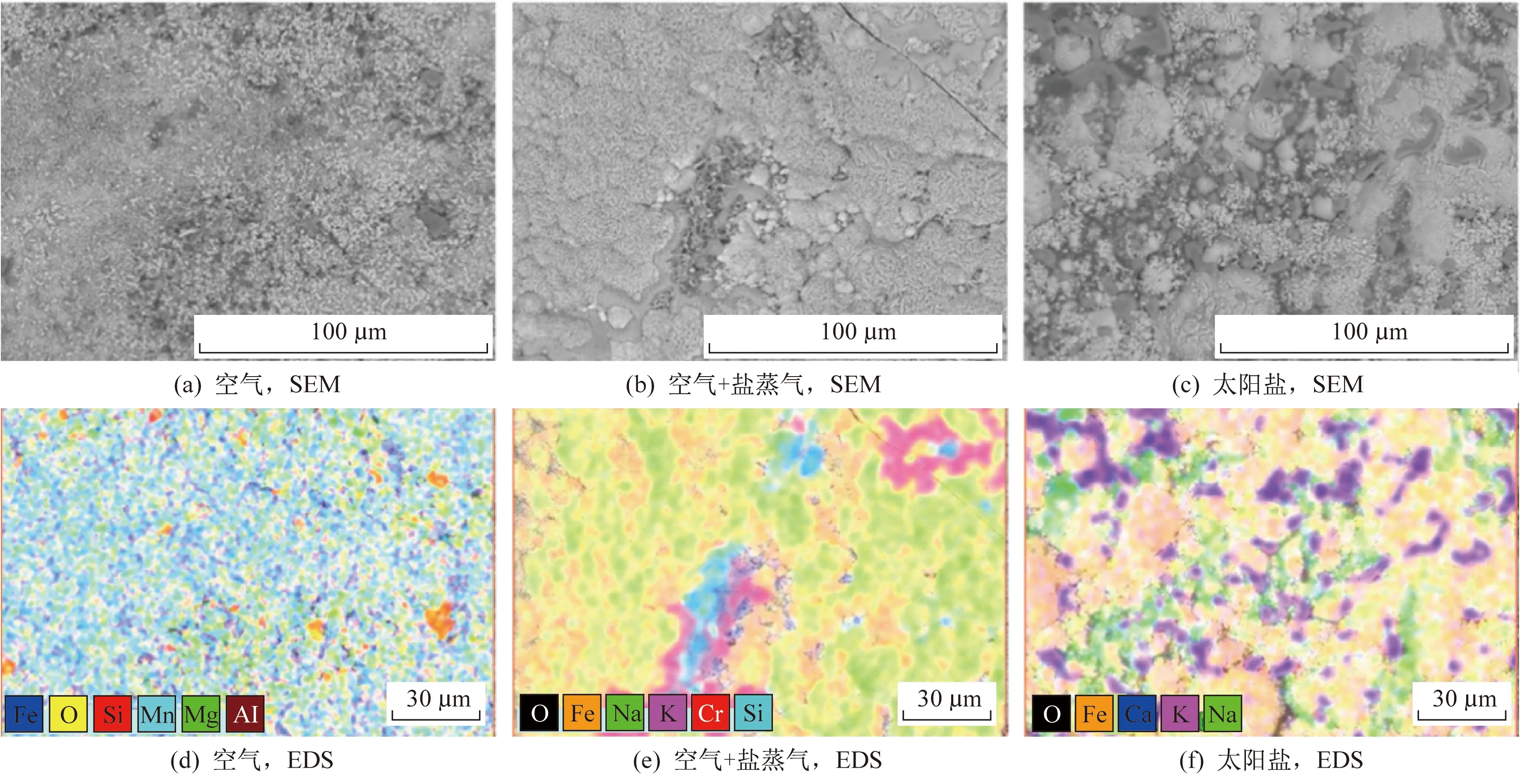

图3显示了在565 ℃的3种试验条件下曝露7 d后未涂覆A516表面的SEM和EDS分析结果。SEM图像选取样品中具有代表性的区域进行扫描。在不同的试验条件下,无涂层A516表面形成的腐蚀后的形貌和成分有很大的差异。曝露在空气中后,未涂覆的A516样品表面显示出均匀且黏附的氧化皮,通过EDS点分析确定,其化学计量比接近赤铁矿(Fe2O3)的比例,其中O和Fe的平均原子数分数分别为52% 和46%,剩余2%为Mn。EDS元素组合图显示了氧、铁、锰在样品表面的均匀分布。

图3中未涂覆的A516曝露于空气+盐蒸气后,形成不均匀的腐蚀层。大部分表面被富含钠的氧化层覆盖,该氧化层在SEM扫描电镜下呈现黑色。通过EDS检测,氧和钠的浓度非常高,这种富含钠的氧化层被鉴定为钠铁矿(NaFeO2)。这表明盐蒸气与A516上形成的氧化层发生反应,形成了铁酸钠等混合物。EDS元素组合图上也观察到富铁氧化物结节状结构。由于EDS斑点分辨率的限制,这些结节结构的元素浓度无法精确解析,但可能对应为尖晶石NaFe5O8、赤铁矿(Fe2O3)或磁铁矿(Fe3O4)。由此可见,与仅曝露于空气中的样品相比,曝露于空气+盐蒸气中的样品质量增加较高(图2),其原因在于腐蚀层中钠的加入和基底氧化物的增加。

曝露于熔盐中的试样(图3(c))覆盖着一层厚而脆的腐蚀层,可观察到较大的裂纹,相应的EDS元素组合图显示铁和钠的不均匀分布。EDS分析显示,明亮的氧化层为Fe2O3,而针状晶体对应NaFeO2,这与图2 XRD结果一致。

2.2.2 A516涂覆GRAPHIT 33涂料

图4为涂有GRAPHIT 33涂料的样品在三种不同测试条件下测试前后表面的XRD图谱。曝露前,可以在表面检测到石墨和铁的结构,这表明X射线能够探测到该涂层及下方的A516基底。曝露于空气后,腐蚀产物为Fe2O3。曝露在空气+盐蒸气和太阳盐中后,主要腐蚀产物为Fe3O4、Fe2O3和NaFeO2,浸泡在太阳盐中的样品还检测到硝酸钠的残留。根据XRD测试结果,曝露后样品上未检测到石墨。这表明GRAPHIT 33涂料制备的石墨涂层在本研究的3种试验条件下发生了氧化分解。

图4 GRAPHIT 33涂层碳钢A516在3种测试条件下曝露7 d前后的XRD图谱

图5展示了3种测试条件下GRAPHIT 33涂层样品表面的SEM/EDS表征结果。曝露在空气中的样品显示含有约2%(原子数分数)Mn的Fe2O3氧化层,而表面未检测到碳元素,形成的氧化皮的形貌与无涂层A516上形成的相似。

图5 涂覆GRAPHIT 33的A516在565 ℃的不同环境中曝露7 d后的SEM图像和相应EDS元素组合图

图5(b)显示了空气+盐蒸气条件下GRAPHIT 33涂层样品表面的SEM/EDS表征结果。样品表面覆盖着一层厚而脆的腐蚀锈层,且显示出较大的裂纹,观察到的主要腐蚀产物为铁酸钠(NaFeO2),平均原子数分数为50%O、25 %Fe和25%Na。然而,EDS元素组合图突出显示了表面上不同浓度的钠和铁,表明也存在Fe2O3。组合图还显示出一些位置富含钾和铬。根据该区域的EDS分析,这与铬酸盐化合物的形成有关,其化学计量比接近(Na,K)2CrO4。此类铬酸盐化合物来自A516合金中的铬。铬酸盐阴离子在熔融硝酸盐中非常可溶,通常由氧化铬在反应式(1)后的碱性溶解产生:

(1)

由于样品未浸入熔融盐中,因此通常溶解在盐中的此类化合物留在样品表面并结晶。虽然A516合金中的铬质量分数很低,约等于0.3 %,但仍可能存在于腐蚀产物中,曝露后逐渐转化为铬酸盐。然而,XRD不能检测到此类铬酸盐化合物,表明XRD分析的相应的体积较低。

图5(c)显示了熔盐条件下GRAPHIT 33涂层样品表面的SEM/EDS表征结果。EDS元素组合图和EDS点分析表明,表面覆盖着NaFeO2和Fe2O3等富铁腐蚀产物。组合图谱还显示出富钾化合物KNO3和富钠化合物NaNO3。虽然盐残留物会影响质量变化数据(即质量增加),但与其他化合物相比,盐残留物的含量很小,对样品的总体质量增加没有显著影响。从这些观察结果可以清楚地看出,GRAPHIT 33涂料浸泡在太阳盐中时不能提供足够的保护。

2.2.3 涂覆碳基浆料C

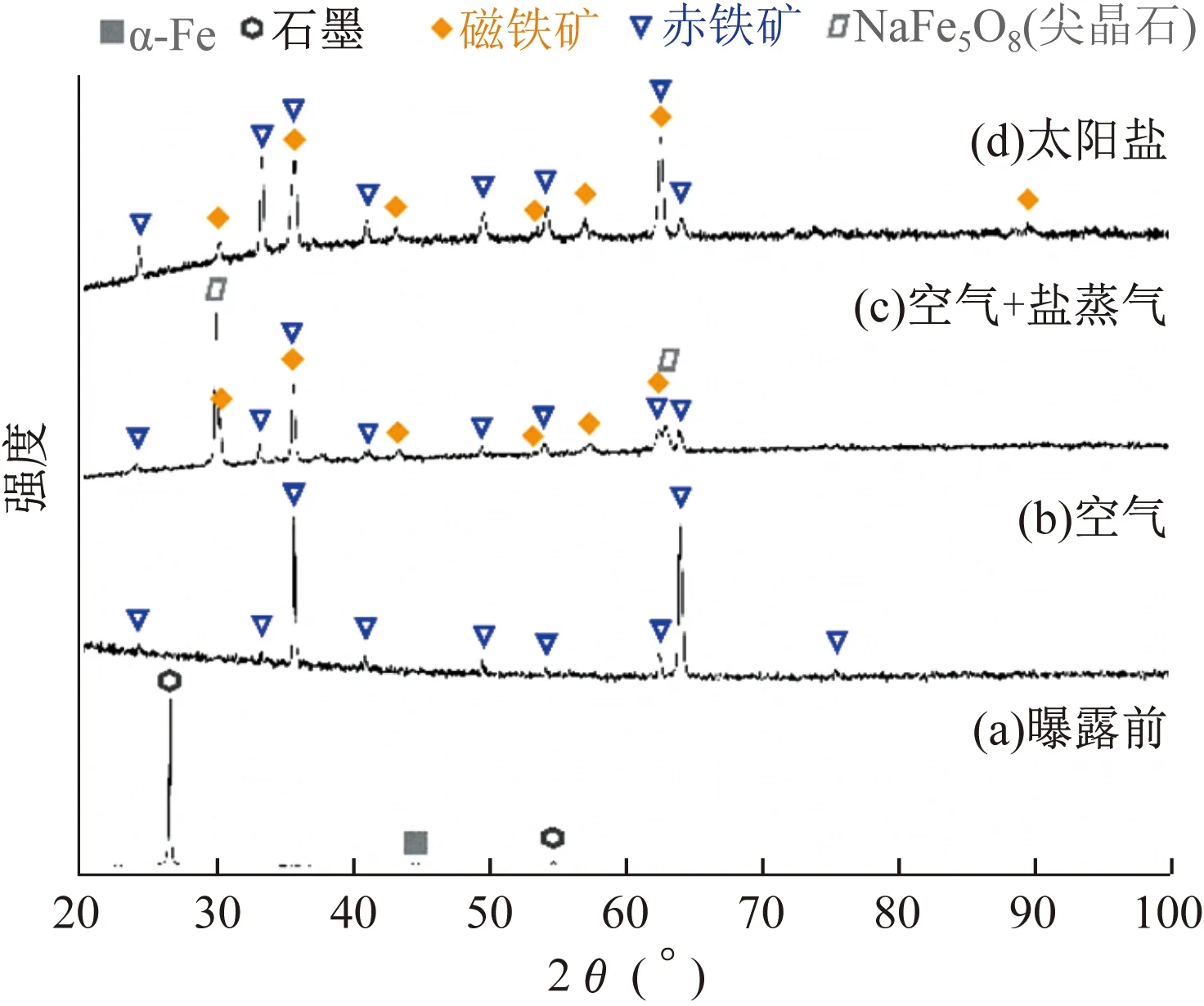

图6显示了在3种不同测试条件下腐蚀试验前后涂覆浆料C的样品的XRD图谱。在曝露前检测到石墨的结构,仅在44.7°处检测到α-Fe的主衍射峰且相对强度较低。浆料可获得较厚的涂层,使X射线对浆料C涂层的穿透受到限制。

图6 浆料C涂层碳钢A516在3种测试条件下曝露7 d前后的XRD图谱

曝露在空气中的浆料C涂层样品上只形成了Fe2O3。Fe3O4和Fe2O3是浆料C涂层样品曝露于空气+盐蒸气和浸入太阳盐后的主要腐蚀产物。在曝露于空气+盐蒸气条件下,还识别出两个额外的衍射峰,约在30°和63°附近。这些峰归因于NaFe5O8的尖晶石结构,涂有浆料C的样品在曝露后未检测到石墨。这表明在3种试验条件下,石墨涂层在565 ℃的环境下7 d后氧化分解,即使在氧分压降低的太阳盐中也是如此。

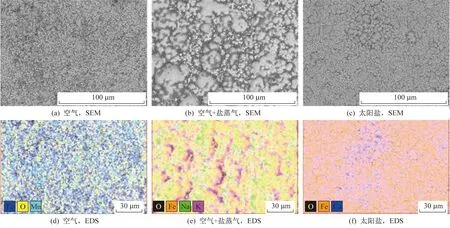

图7(a)显示了曝露于空气中的涂覆有浆料C的A516上形成的氧化层的形貌和组成。元素组合图和EDS测量结果表明,氧化锈成分均匀,化学计量比接近Fe2O3(O和Fe的原子数分数分别为50%和48%)。氧化层中Mn的原子数分数也高达约2 %。表面未检测到碳,表明石墨颗粒在565 ℃的空气中曝露7 d后完全氧化分解。

图7 在不同环境中565 ℃曝露7 d后涂覆浆料C的A516的SEM图像和相应EDS元素组合图

图7(b)显示了曝露于空气+盐蒸气7 d后,涂覆有浆料C的样品表面的表征结果。表面基本覆盖着富含铁和钠的腐蚀产物,经EDS点分析鉴定为NaFeO2和Fe2O3。元素组合图还显示了富钠和富钾的化合物在表面的分布,在SEM下显示为深色,这与太阳盐残留物KNO3和NaNO3有关,证明盐沉积在样品表面。

图7(c)显示了浸没在太阳盐中7 d后的涂覆浆料C的A516样品的特性。样品表面的形貌相对均匀,表明试样表面形成致密连续的氧化锈层。EDS结果表明,锈层由Fe2O3组成,在样品的多个部位检测到钙元素,但原子数分数小于1%,这是太阳盐中的杂质,钙以如此低的浓度存在不会影响腐蚀测试。在浆料C涂覆的样品上未检测到钠或钾,并且没有NaFeO2形成的证据。因此,经过7 d浸泡后,浆料C涂层样品形成的富铁氧化物仍具有一定的保护作用,可以防止涂层A516钢基体的进一步腐蚀侵蚀。

2.3 氧化产物截面形貌及成分分析

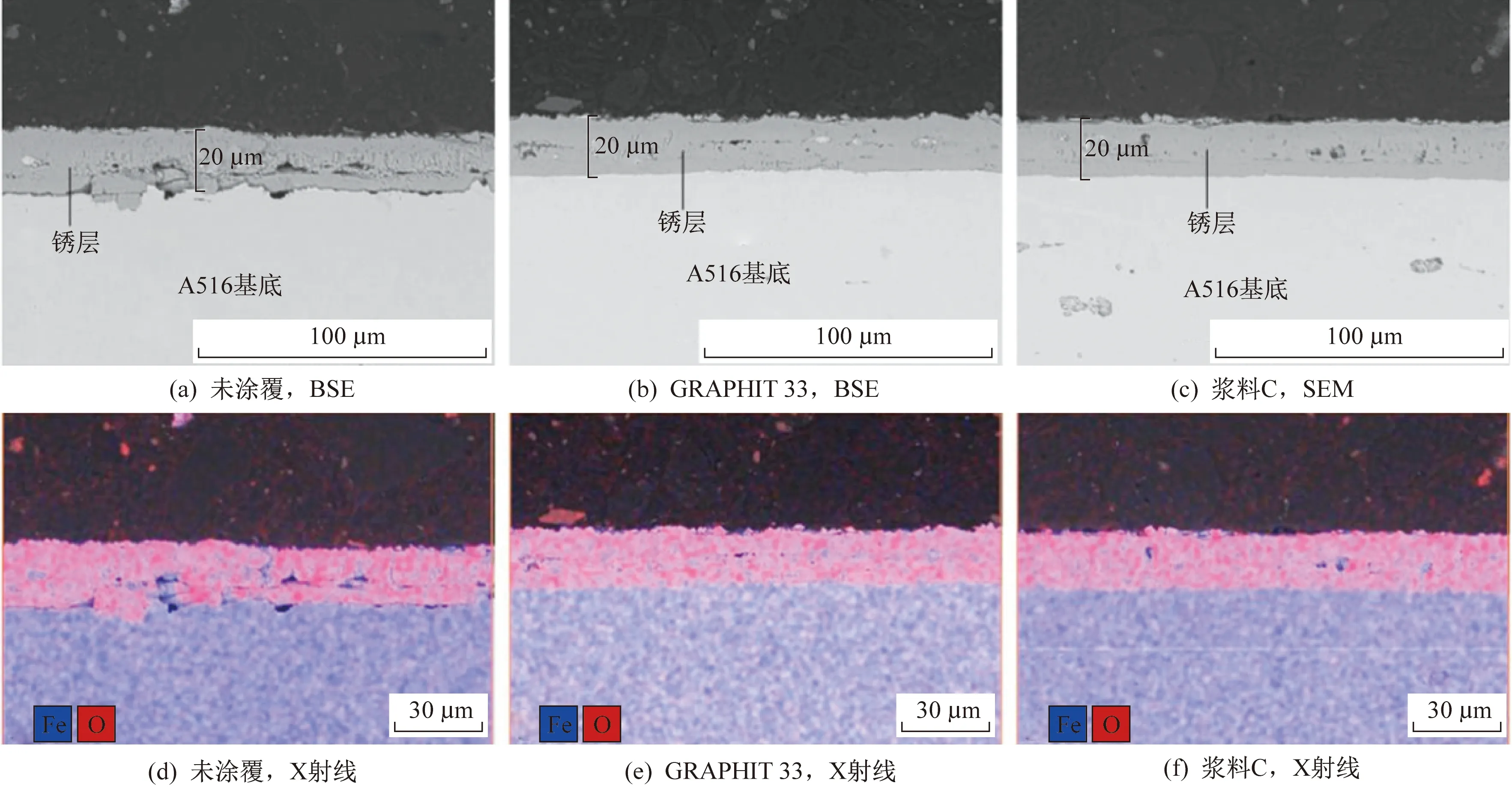

图8比较了在565 ℃空气中曝露7 d后无涂层和涂层A516样品上形成的氧化层。对于这3种系统均可观察到厚度约为20 μm的Fe2O3锈,EDS点测量得出的O和Fe的平均原子数分数为52 %和48 %,而X射线组合图显示了衬底表面富氧的情况。两种石墨涂层在氧化试验后完全氧化分解,因此无法观察到。这些观察结果与XRD和SEM/EDS对样品表面的表征一致。值得注意的是,3个系统上形成的Fe2O3层厚度相似,这也与图1中呈现的质量增加结果相符。然而,图8(b)和(c)研究揭示,有涂层的A516样品上形成的Fe2O3层非常致密且黏附,而图8(a)中未涂覆A516上形成的氧化层非常多孔且在基底/氧化层界面处形成空腔。这些差异是由于在氧化的早期阶段存在石墨涂层,从而降低了用于基底氧化的氧元素量(即由于石墨颗粒的氧化而降低氧气分压)。

图8 3个样品在565 ℃空气中曝露7 d后的BSE横截面图像和铁和氧的组合X射线图

图9比较了在565 ℃空气+盐蒸汽中曝露7 d后,3种样品上形成的腐蚀层。很明显,盐蒸汽的存在增加了腐蚀速率,且腐蚀层比仅在空气中形成的腐蚀层厚得多。锈层也存在开裂,并且富含钠和钾,这表明盐已经渗透到多孔腐蚀层中。SEM横截面观察结果表明,即便涂有GRAPHIT 33的A516上形成了较薄的腐蚀层,也有盐进入腐蚀层,因此结合质量变化数据时应考虑在样品操作过程中会发生外部氧化皮剥落的可能性。说明GRAPHIT 33在565 ℃空气+盐蒸气环境中也不能提供足够的保护。

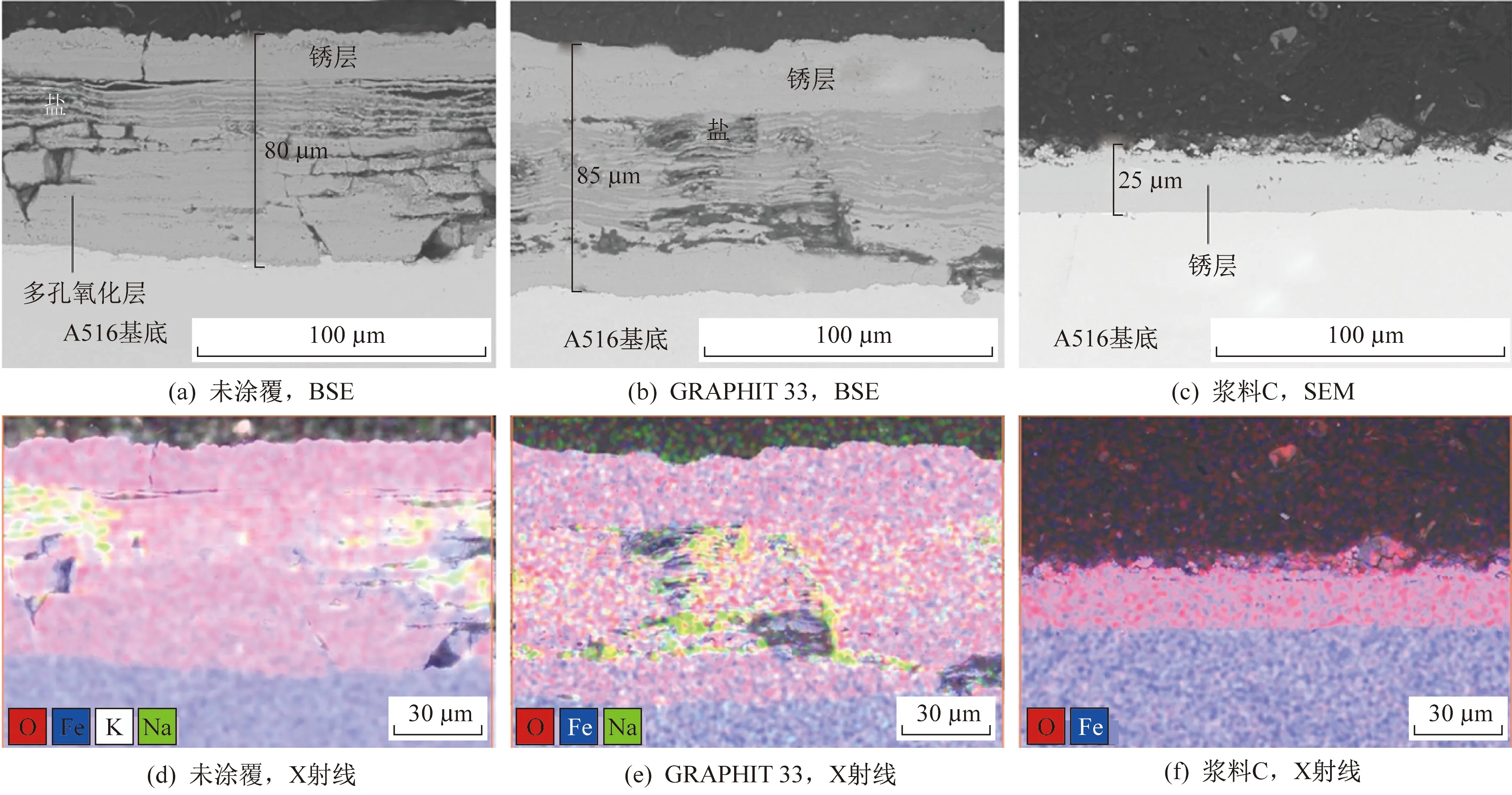

图10比较了3种样品在565 ℃太阳盐中浸泡7 d后形成的腐蚀层。未涂覆的A516和涂覆GRAPHIT 33的A516都显示出非常厚(80~90 μm)的多孔氧化层,其易于破裂和分层。从X射线图上可以看到熔盐渗透导致锈层中钠和钾的富集。相反,涂有浆料C的样品形成约25 μm厚的致密且连续的Fe2O3腐蚀层。腐蚀层的形态和组成与空气中形成的腐蚀层相似。这表明,太阳盐对浆料C涂层A516的腐蚀行为影响不大,浆料C涂层在熔盐环境中为A516提供了一定程度的保护。

图10 3种样品在565 ℃太阳盐中浸泡7 d后的BSE横截面图和X射线图

3 讨论

3.1 试验条件的影响

重量测量数据和曝露样品的微观结构特征之间的交叉比较表明,所研究的3种测试条件导致了不同的腐蚀程度。在空气环境中,未涂覆和涂覆的A516表现出类似的行为,形成约20 μm厚的连续Fe2O3层。与仅曝露于空气中的样品相比,盐蒸气的存在明显增加了曝露样品的腐蚀速率。这可以通过盐蒸气和不断增加的赤铁矿腐蚀层之间的化学作用来解释。在这些条件下,Fe2O3腐蚀层不再具有保护作用,硝酸钠(例如分解产物氧化钠)和Fe2O3的分解产物之间发生反应。铁酸钠(NaFeO2)确实是除了Fe2O3和Fe3O4之外,表面检测到的主要腐蚀产物。与钾不同,钠可以很容易地渗透到氧化铁中,将Fe2O3转化为NaFeO2,在565 ℃的温度下,NaNO3可以分解产生少量的Na2O。接下来,氧化钠与Fe2O3反应生成NaFeO2,如式(4)所示,反应途径如下:

NaNO3NaNO2+1/2O2(g)

(2)

2NaNO2Na2O+NO2(g) + NO(g)

(3)

Fe2O3+ Na2O2NaFeO2

(4)

生成的NaFeO2为具有高孔隙率的大晶体,并且不提供保护,因此腐蚀动力学增加。类似的机制也存在太阳盐试验中,因为在未涂覆的A516和涂覆有GRAPHIT 33的A516上也检测到铁酸钠。然而,当熔盐中的氧分压较低时,也会发生电化学反应。这些差异可以解释未涂覆和涂覆的A516样品在曝露于盐蒸气或浸入太阳盐后的不同腐蚀行为。

3.2 碳基涂料的影响

在3种试验条件下,曝露后涂层样品的微观结构观察未显示碳基涂层的存在。这表明石墨在曝露时会氧化分解,在565 ℃下可能无法提供长期保护。然而,在腐蚀的早期阶段,与未涂覆的A516相比,有涂层的样品表面会形成有益于抗腐蚀的致密且连续的氧化层,其原因为涂层的存在,降低了基底表面上的氧分压。该涂层还可在氧化的早期阶段阻止氧化分子的进入,从而使氧化层以较慢的速率生长,这反过来又限制了在基板/氧化层界面处的氧化层或空腔内缺陷的形成。

碳基浆料C涂层有利于提高A516在太阳盐中的耐腐蚀性能,涂层在曝露的早期阶段为盐的进入提供了有效的屏蔽,这导致形成致密且连续的氧化层,在曝露7 d后保持保护性能。事实上,浸没试验后,涂有碳基浆料C的A516样品上没有腐蚀层溶解或钠/钾富集的迹象。GRAPHIT 33涂层则未观察到这种保护行为,这是由于涂层中存在裂纹,使合金基体曝露在熔融盐中。相比之下,碳基浆料C涂层中,助剂的存在保持了石墨颗粒之间的良好黏结,在曝露的初始阶段形成致密的涂层。在空气+盐蒸气条件下未观察到这种保护行为是由于在此环境下更容易获得氧气,加快氧化的速率。

4 结论

碳钢A516分别涂覆GRAPHIT 33涂层和碳基浆料C涂层后,结合CSP实际工况,在565 ℃太阳盐中进行浸泡7 d的腐蚀试验,通过对比测试分析两种涂层对碳钢A516的保护情况,得到如下结论:

GRAPHIT 33涂层形成的腐蚀层为多孔氧化层,易于破裂和分层,耐腐性能较差,主要腐蚀产物为Fe3O4、Fe2O3、NaFeO2和NaNO3。

碳基浆料C涂层形成的腐蚀层致密且连续,耐腐蚀性能较好,主要腐蚀产物为Fe2O3,未检测到NaFeO2的存在。此外在碳基浆料C中,助剂的存在保持了石墨颗粒之间良好的黏附性,使得涂层致密,在熔盐和基底材料之间提供了屏障,阻碍氧分子的进入,同时涂层的自身氧化也会降低基体/涂层界面的氧分压,有助于碳基浆料C在氧化的早期形成更致密和连续的腐蚀层。