34MnB5稳定杆疲劳开裂分析

章乃俊

(宝山钢铁股份有限公司中央研究院,上海 201999)

稳定杆是汽车独立悬架系统的重要组成部分,用于保持车辆转向时的平衡,防止车身发生过大的横向倾斜,从而提升车辆驾驶时的稳定性与安全性[1]。随着环境保护、节能减碳的压力与日俱增,汽车轻量化成为了各个车企新的关注点,而使用先进高强钢制造的空心稳定杆可以在保证汽车安全的同时降低车身重量,与传统的实心杆相比,可以减重约30%[2],因而得到广泛的应用。稳定杆在工作中会不断受到扭转、剪切、挤压应力,因此其疲劳性能必须得到保证,零件出厂前必须通过疲劳测试。

通过高频焊接34MnB5制作的空心稳定杆具有成形性好、强度高、质量轻等优点[3]。某单位以34MnB5为原料制造空心稳定杆,在对其进行疲劳试验时发生提前开裂,需要对其进行失效分析。本文通过体视显微镜、金相显微镜、扫描电镜等设备对疲劳试验开裂的34MnB5空心稳定杆进行观察,对其断口形貌、金相组织、晶粒取向、晶界等方面进行了分析和探讨,以探明其发生疲劳开裂的原因。

1 试验方法

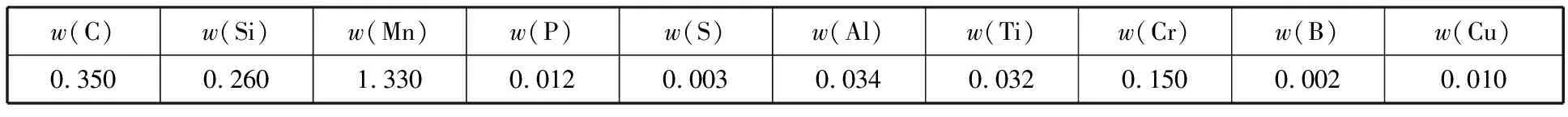

试验材料为34MnB5空心稳定杆,管壁厚度为0.5 mm,主要化学成分如表1所示。热卷原料在分条后挤压成形进行焊接制管,之后拉拔并进行退火处理,成形后进行淬火并回火,冷校正后探伤,最后喷丸形成成品。成品在后续的疲劳试验中发生提前断裂。

表1 样品化学成分

分析环节使用Leica M205A立体体视显微镜观察样品的断口宏观形貌(图1),使用HITACHI SU-70扫描电镜观察样品的断口微观形貌,试验条件为20 kV,30 μA。垂直轴向切割样品断口附近位置并制成镶嵌样,经碳化硅砂纸打磨后在绒布上抛光,使用4%硝酸酒精侵蚀样品,之后使用Zeiss Axio Imager M2m光学显微镜观察样品的金相组织。切割样品的裂纹源处截面,制成镶嵌样,经1 200目砂纸打磨后以硅乳胶悬浮液作为抛光液进行自动机械抛光得到EBSD观察样品,并使用HITACHI SU-70扫描电镜进行样品裂纹源处截面的EBSD扫描与分析,观察裂纹附近晶粒的微观形态和晶界取向,试验条件为20 kV,30 μA。

图1 试验样品宏观形貌

2 结果与分析

2.1 样品断口处体视显微形貌分析

使用无水乙醇对样品的断口进行超声清洗,之后通过立体体视显微镜观察样品的断口形貌,结果如图2所示。可见样品断口表面除少量锈蚀外没有其他明显异常物质,断口上的疲劳放射纹路清晰可见,其走势呈发散型,流线有一个明显的汇聚点,此处即为裂纹源,其位于稳定杆的外壁附近,如图2(a)中箭头所示。切割断口径向附近的截面并观察裂纹源正下方对应位置的金相组织,可见此处对应焊缝位置,如图2(b)箭头所示。由此可见样品的疲劳开裂行为极有可能与焊接有关。

图2 样品断口体视显微形貌

2.2 样品断口微观形貌及成分分析

在确定了断口的裂纹源后,进一步使用扫描电镜观察样品断口的微观形貌并进行成分分析,结果如图3所示。可见样品裂纹源处的断口形貌较为特殊,呈沿晶开裂形貌和准解理形貌的混合,且沿晶断口的冰糖状晶粒表面并不平滑,而是布满了孔状的细小韧窝,这是氢致开裂的典型特征。氢压理论认为[4],氢原子的浓度达到过饱和时,会在晶界、位错、夹杂物或其他缺陷等高应力区形核析出氢气,并在形核处引发塑性变形,因此形成的断口沿晶界扩展,但晶面上会布满微小韧窝,或发育不完整的韧性撕裂棱“鸡爪纹”。断口的扩展区形貌则主要为准解理断裂形貌,能谱结果显示断口的裂纹源区及扩展区均未检测到明显异常成分。

图3 样品断口微观形貌

2.3 样品截面金相组织

垂直轴向切割样品的断口附近截面并制备成镶嵌样,使用金相显微镜观察其截面金相组织,结果如图4所示。

图4 样品截面金相组织

由结果可知,样品的基体金相组织主要为马氏体,而焊缝处的组织也以马氏体为主,没有在焊缝处观察到超标夹杂物、二次氧化颗粒或其他明显异常物质。大量研究表明[5],高强钢的氢脆敏感性随着材料强度级别的提高而提高,而马氏体钢的强度水平非常高,因而公认有着极高的氢脆敏感性。

马氏体高强钢在淬火后需采用适当温度回火,回火过程中析出的ε碳化物可以改善钢的韧性,以达到强度与韧性的平衡,但ε碳化物也会和残余奥氏体转变形成Fe3C从而降低钢的耐延迟断裂性能。此外,马氏体的氢脆敏感性还和回火温度有关[6],当回火温度较低时,析出的碳化物弥散分布于原奥氏体晶界表面,会与氢一起造成晶界的脆化;而当回火温度较高时,晶界碳化物球化团聚,同时晶内析出大量渗碳体颗粒,这些碳化物是良好的氢陷阱,可以捕捉氢从而降低界面的可扩散氢浓度,使晶界的氢含量达不到裂纹形核的临界值。因此需谨慎设置该样品的回火温度,避免回火温度过低。

另一方面,细化晶粒能降低高强钢的氢脆敏感性[7]。晶粒细化可以使材料变形时参与的形变晶粒更多,从而降低应力集中;此外,晶粒细化还使晶界面积增多,从而稀释单位体积中晶界的氢浓度。值得注意的是,样品裂纹源下方的焊缝部分区域正好存在粗大的板条状马氏体,此处应为焊接热影响区的粗晶区,推测在焊接时两端母材的挤压位移不够,没有把焊接组织完全挤压出零件外壁去除,使热影响区的粗晶区残留在了零件内。该区域的粗大晶粒容易在形变时产生应力集中,同时还使得氢的扩散路径变短,极有可能进一步提高该焊缝位置的氢脆敏感性。

2.4 氢致裂纹周围微观结构分析

材料自身的微观组织结构和晶界形态会显著影响其氢脆敏感性,为了提出针对性的产品工艺优化意见,需要进一步对样品的微观结构进行分析。使用EBSD观察样品断口附近截面及沿晶氢致裂纹两侧的微观形貌,取样位置为样品裂纹源处的断口截面。

图5为裂纹源沿晶断口处的截面IPF晶粒取向分布图,可见其晶粒取向的分布存在一定的特征,靠近断面处的晶粒以{111}和{001}为主要取向,而远离断口的晶粒则以{101}为主要取向。有研究认为[8],材料的氢脆敏感性与晶粒的取向有关,其中{001}取向的晶粒更容易发生氢致开裂。由图5可知,焊缝的裂纹源位置存在大量{001}取向的晶粒,可能使得此处存在较大的氢致开裂倾向。

图5 裂纹源处截面晶粒取向分布图

进一步放大视场,通过EBSD观察并分析断口起裂源位置的两处氢致裂纹,结果分别如图6和图7所示。

图7 氢致裂纹Ⅱ处微观结构

图6(a)与图7(a)是两处氢致裂纹所在区域的局域取向差图,可以反映裂纹周围区域的应变情况。可见高应变区主要分布在断口附近、氢致裂纹周围及晶界附近。断口和氢致裂纹周围存在形变,说明此处的开裂源于塑性滑移,LAUREYS等[9]的研究认为氢会促进位错面发生滑移,使得细微孔隙沿滑移面聚合形成微裂纹,从而导致局部塑性变形。形变的晶粒具有更高能量,会进一步诱导氢聚集,使裂纹尖端发生塑性滑移,最终导致裂纹扩展。

图6(b)与图7(b)是两处氢致裂纹所在区域的晶粒取向与晶界分布图,取向差角2°<θ<15°定义为小角度晶界,以绿色线条表示,取向差角θ>15°的晶界为大角度晶界,以黑色线条表示。可见,氢致裂纹主要沿着大角度晶界扩展,并在小角度晶界附近停止延伸。使用Channel 5软件测量裂纹附近的晶界取向差,图6中裂纹两侧的取向差角为44.39°、40.94°、50.62°,裂纹末端的取向差角为10.53°、13.51°;图7中裂纹两侧的取向差角为51.87°、54.24°、42.60°,裂纹末端的取向差角为4.98°。大角度晶界的晶界能比小角度晶界及重位点阵CSL的晶界高得多,其晶界更不稳定,容易被激发,所以大角度晶界可以容纳更多氢,成为氢扩散的路径。而小角度晶界的能量较低,可作为可逆氢陷阱捕捉氢原子使其均匀分布,从而阻止在应力集中时发生氢聚集而产生开裂[10],因此小角度晶界具有更高的氢致裂纹抗性。

图6(c)与图7(c)是两处氢致裂纹所在区域的重位点阵CSL晶界分布图。重位点阵简单说是指相邻晶粒互相穿过晶界,使得双方的部分原子出现规律性的重合,其原子排列畸变不大,晶界能也较低。CSL晶界分布图显示,两处氢致裂纹周围均由∑3占主导地位,MOHTADI-BONAB等[11]认为∑3晶界具有相对较高的晶界能,容易成为氢扩散的路径,导致材料的氢脆敏感性升高。另有∑11、∑13b、∑33c等,这些CSL晶界的晶界能较低,或许能够阻碍氢致裂纹的扩展。

3 结论

(1)样品的裂纹源位于焊缝位置,裂纹源的断口呈沿晶开裂形貌+准解理形貌,且晶粒表面布满细小韧窝,说明样品的疲劳断裂是由焊缝处氢致开裂导致的。

(2)样品的母材及焊缝组织均为马氏体,马氏体有着极高的氢脆敏感性,同时在裂纹源处还观察到了较为粗大的马氏体板条,推测焊接时未将焊接组织完全挤压出零件外壁去除,使热影响区的粗晶区残留在了零件内,这进一步降低了材料的抗氢脆能力。

(3)沿晶断口、氢致裂纹周边存在明显高应变区,说明开裂源于塑性滑移。推测是氢促进位错面发生滑移,使细微孔隙沿滑移面聚合形成微裂纹,从而导致局部塑性变形,形变晶粒具有更高能量,会进一步诱导氢聚集,使裂纹尖端发生塑性滑移,最终诱发裂纹形成。

(4)氢致裂纹大多沿着大角度晶界扩展,并在小角度晶界附近停止延伸。大角度晶界及部分高能CSL晶界容易被激发,成为氢扩散的路径;而小角度晶界及低能CSL晶界则可作为可逆氢陷阱捕捉氢原子使其均匀分布,阻止应力集中时发生氢聚集,因此增加组织中的低能晶界可以有效抑制氢致开裂。