基于2D/3D成像技术的1JC厚板表面质量在线检测系统研发

彭铁根,陆东升,何永辉

(宝山钢铁股份有限公司 1.中央研究院,上海 201999; 2.厚板厂,上海 200941)

厚板产品广泛应用于管线、结构、容器、海洋工程及“大国重器”等项目中,是一种用途极为重要的钢铁产品。厚板产品表面质量是影响厚板产品品质最为重要的因素之一,但表面缺陷检测仍面临不少的挑战。目前,国内大部分厚板厂厚板成品的表面质量检查仍采用人工目视检查的方法。对生产线辊道上行进中的钢板进行表面质量检查是人工目视检查难以完成的任务,且下表面需通过镜面反射观察钢板表面,这大大增加了检查的难度。基于此,质检人员难以在短时间内快速准确完成钢板表面一些影响质量的缺陷的判定和检出,容易造成批量缺陷的漏检。针对成品厚板表面缺陷的检测,传统的人工目视检测方式导致整个质量判断周期较长,信息获取不及时,对质量控制、生产节奏和库存控制都存在较大的影响。当前,基于视觉检测技术的厚板检测系统开始得到应用,但受到钢板跳动、高温、噪声、粉尘、水汽、油污等多种因素的影响,在复杂背景中实现厚板真实缺陷的检测和识别存在一定的难度,相关技术还在持续探索中[1-3]。

在厚板表面质量检测方面,宝钢BaoVision项目团队在2015年底成功完成热态厚板外形尺寸测量及表面缺陷检测系统研发,并应用到宝钢股份厚板5 m产线,该系统在完成热态厚板产品表面缺陷检测的同时,实现了厚板平面尺寸测量[4]。2019年,BaoVision项目团队启动了1JC厚板表面质量在线检测系统的研发,2021年上半年完成检测设备上线,2021年下半年进行了检测性能的优化和改进,系统于2022年年初在现场正式投入使用。

1 2D/3D复合成像技术

厚板厂约15%左右的缺陷为精整剪切线产生的表面类缺陷。另外,厚板在高成材率要求条件下既要保证较少的切边余量,又要保证剪切线将边、角部的缺陷完全切除。因此,在进行1JC厚板表面质量智能检测方案设计时,除了上下表面缺陷的在线检测和识别,还需要重点关注厚板头尾部及边部的缺陷发生情况。

厚板表面因氧化铁皮及粉尘,辊道擦伤等干扰因素的影响,采用传统的2D成像技术获得的图像,因背景复杂而较难识别出真实缺陷。应用深度学习算法需要的学习样本较多,导致调试周期延长。相较于边线边裂折叠类缺陷,压痕、划伤类缺陷均存在深度变化,此时可采用3D成像技术进行缺陷检测。因此可考虑采用2D/3D复合成像技术实现缺陷的检测。

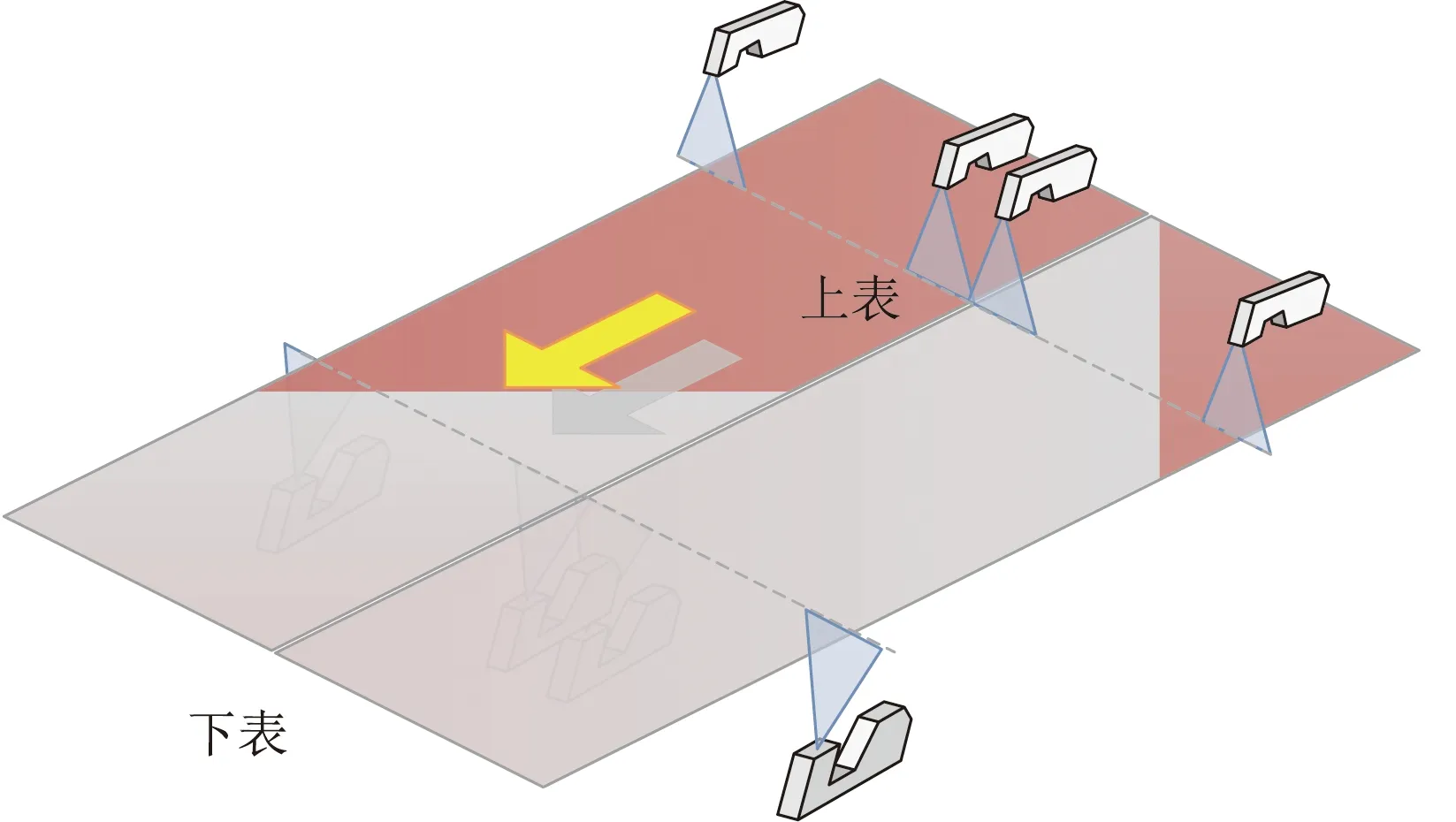

1JC厚板表面检测系统采用2D/3D成像技术进行表面缺陷的在线检测,2D/3D信息相互融合,实现边线、边裂及压痕、废边、异物压入等缺陷的有效检测。考虑到便于现场用户对全板图的缺陷查看,2D系统为上下表面分别增加了全幅面成像单元。2D成像单元布置如图1、图2所示。

图1 1JC厚板2D成像单元布置示意图

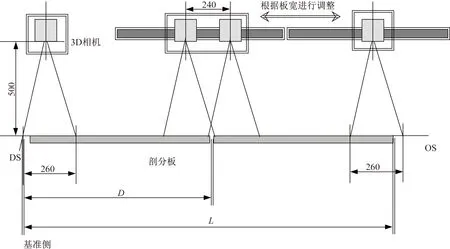

当单板通过时,3D成像部分上下表面相机布置在厚板两侧。当剖分板通过时,四台成像单元分别布置在两块厚板的两侧。如图3所示。

图3 3D检测装置现场安装位置图示

剖分板中间线所在的位置离基准侧(传动侧)的距离为D,大板边部离基准侧的距离为L。根据现场提供的板宽数据,按照剖分线离基准侧的距离D为900~2 400 mm,大板边部离基准侧的距离L为2 400~4 800 mm进行3D成像单元移动距离的设计。检测装置分布如图4所示。

图4 剖分板通过时3D成像单元布置示意图(单位:mm)

2 现场应用

2021年4月初,基于2D/3D复合成像技术的厚板表面质量检测系统主体设备运送到厚板1JC现场。4月下旬,利用现场年修时间进行了设备安装,完成所有主体机械结构、电气柜落位、气路管件安装、桥架敷设、检测系统线缆放线、接线等一系列工作。检测系统主体安装状况如图5所示。

设备安装到厚板现场后,2021年下半年进行了缺陷样本收集及检测性能优化,2022年年初正式投入现场使用,总体效果达到预期目标。在缺陷识别算法方面实现多项技术创新:

(1)不同机组缺陷样本移植。移植热矫直机后表面检测系统的边线边裂缺陷样本,应用深度学习技术快速实现了这类缺陷在1JC厚板产线缺陷在线识别。

(2)针对大数据,小样本缺陷。翘皮、折叠类缺陷及1JC出现的小样本缺陷类别,应用样本扩增技术,加快训练过程。

(3)组合模型实现缺陷的有效分类。应用多种深度学习模型与传统算法模型(决策树),通过组合的方式进行检测性能的评价,并择优选取最佳分类模型。

(4)2D+3D互为补充。无深度变化的边线边裂等缺陷沿用2D缺陷识别技术,有深度变化缺陷采用3D技术进行检测。深度变化缺陷的识别和分类同样采用深度学习模型进行训练,以过滤厚板表面因油斑,擦划伤等引起的缺陷误检。

以下列举了两个2022年下半年现场应用案例:

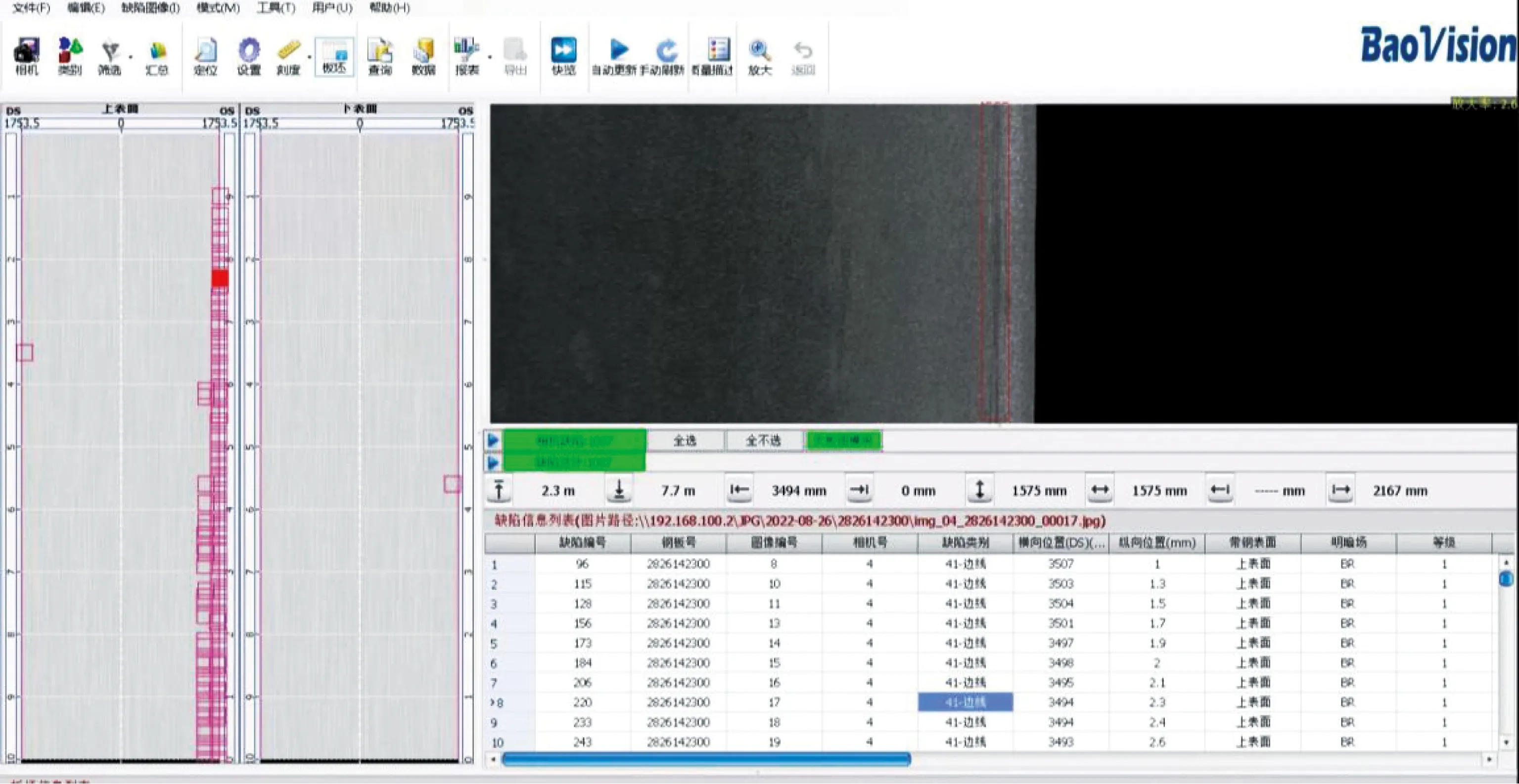

(1)应用2D检测系统实现边线类缺陷的有效检出。

2022年8月26日,板号2826142300发现未切除干净的边线缺陷,现场手工修磨处置。2D检测系统识别出缺陷的界面如图6所示。

图6 2D检测系统缺陷检出案例

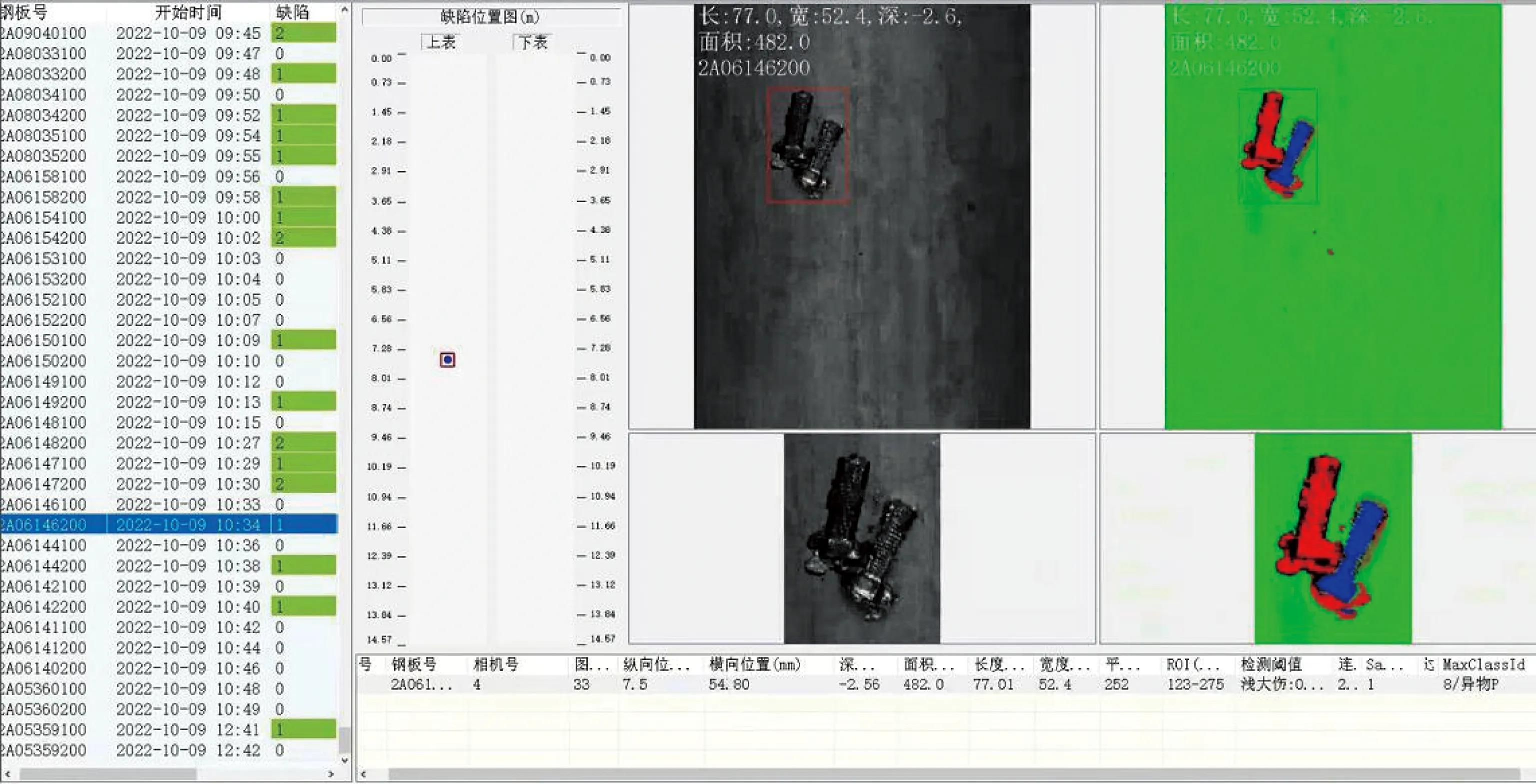

(2)应用3D检测系统实现异物压入类缺陷的有效检测。

2022年10月9日上午10:34,板号2A06146200上表面发现异物压入,现场火焰切割处置。缺陷检测结果如图7所示。

图7 3D检测系统缺陷检出案例

3 结论

针对1JC厚板表面质量在线检测,BaoVision项目团队基于2D/3D复合成像技术实现了厚板复杂背景下缺陷的自动检测和识别。该系统在现场应用一年多来,有效实现边线、边裂、折叠、压痕等缺陷的检测和识别,大幅提高了成品钢板的检查效率,减少了厚板表面缺陷漏检而导致缺陷产品流向用户的概率,降低了现场质检人员的劳动强度,为厚板表面质量控制提供了强有力支撑。