米巴赫激光焊机焊缝重焊率高原因分析及改进

陈希举

(宝钢湛江钢铁有限公司冷轧厂,广东 湛江 524072)

激光焊机是酸轧机组的关键设备,其主要作用是将两卷带钢进行焊接,是酸轧机组实现连续生产的基础。湛江冷轧某机组为超高强钢生产机组,激光焊机为德国米巴赫公司设计制造,激光源为德国通快(TRUMPF)公司生产的轴流式 CO2连续激光源。焊缝的重焊率是激光焊机的一个重要考核指标。湛江冷轧某机组自开工投产以来,焊缝重焊率居高不下,平均每天因焊缝异常重焊10余次,严重影响了机组的生产节奏。

1 激光焊接的原理

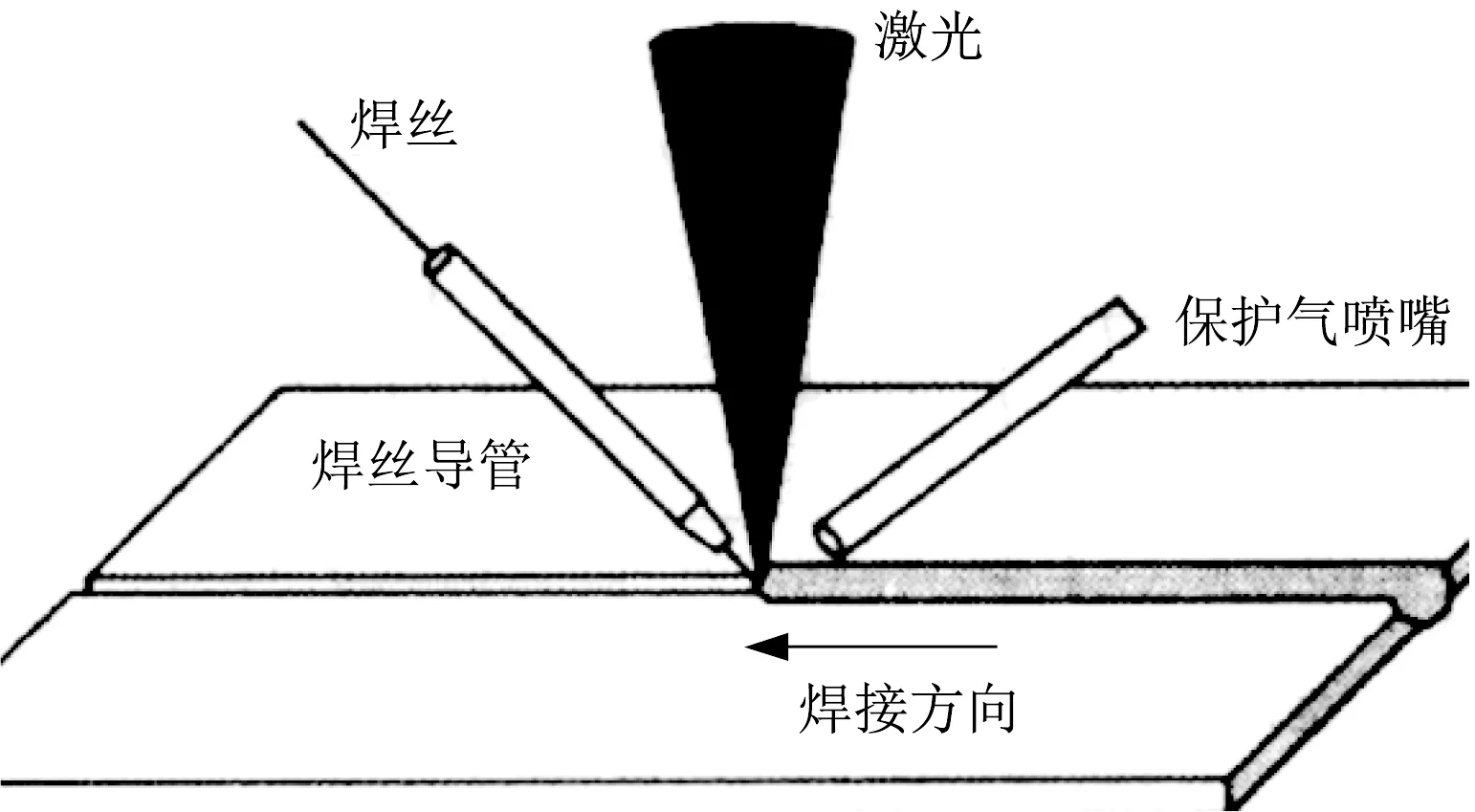

激光焊接属于深熔焊接,激光混合气体在高压的作用下产生激光束,激光束经过导光管、反射镜和聚焦镜准确聚焦在带钢的对接部位,带钢将激光的能量吸收产生热能,把带钢的对接部分熔化,形成熔池,在随后的冷却过程中形成一条窄、深、平整和均匀焊缝,如图1所示。

图1 激光焊接示意图

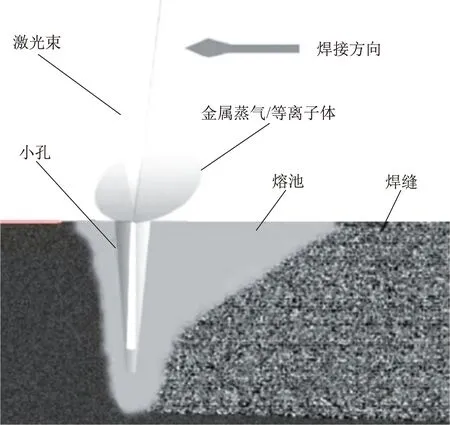

激光焊接的核心是小孔效应,激光深熔焊的能量传递和转化是通过小孔完成的。在高功率的激光束照射下,被焊金属材料的微小局部被加热、熔化、蒸发后,形成小孔,孔壁材料连续蒸发的蒸汽充满小孔,把周边的熔化金属推向四边,致使激光束通过蒸汽孔穿透材料内部。随着激光束或带钢的移动,熔融金属以小孔的形式,以一定的速度向前移动,随后冷却凝固形成均匀致密的金属焊缝[1],如图2所示。

图2 激光焊接原理

2 激光焊机的设备组成

激光焊机主要设备组成有C型焊接车架、焊接车架驱动装置、剪切驱动装置、双切剪剪切装置、上下导向轮、激光束传导系统、填丝装置、碾压轮装置、加热装置、冲孔装置、双切剪废料输送机、夹钳夹紧移动装置、对中装置(1#、2#、3#、4#)、带钢边部检测装置、升降辊装置、月牙剪、夹送辊装置、活套装置、焊缝检测QCDS系统、激光保护气体系统、冷却水系统、气动系统、液压系统等。

3 激光焊机焊缝重焊缺陷分析及改善

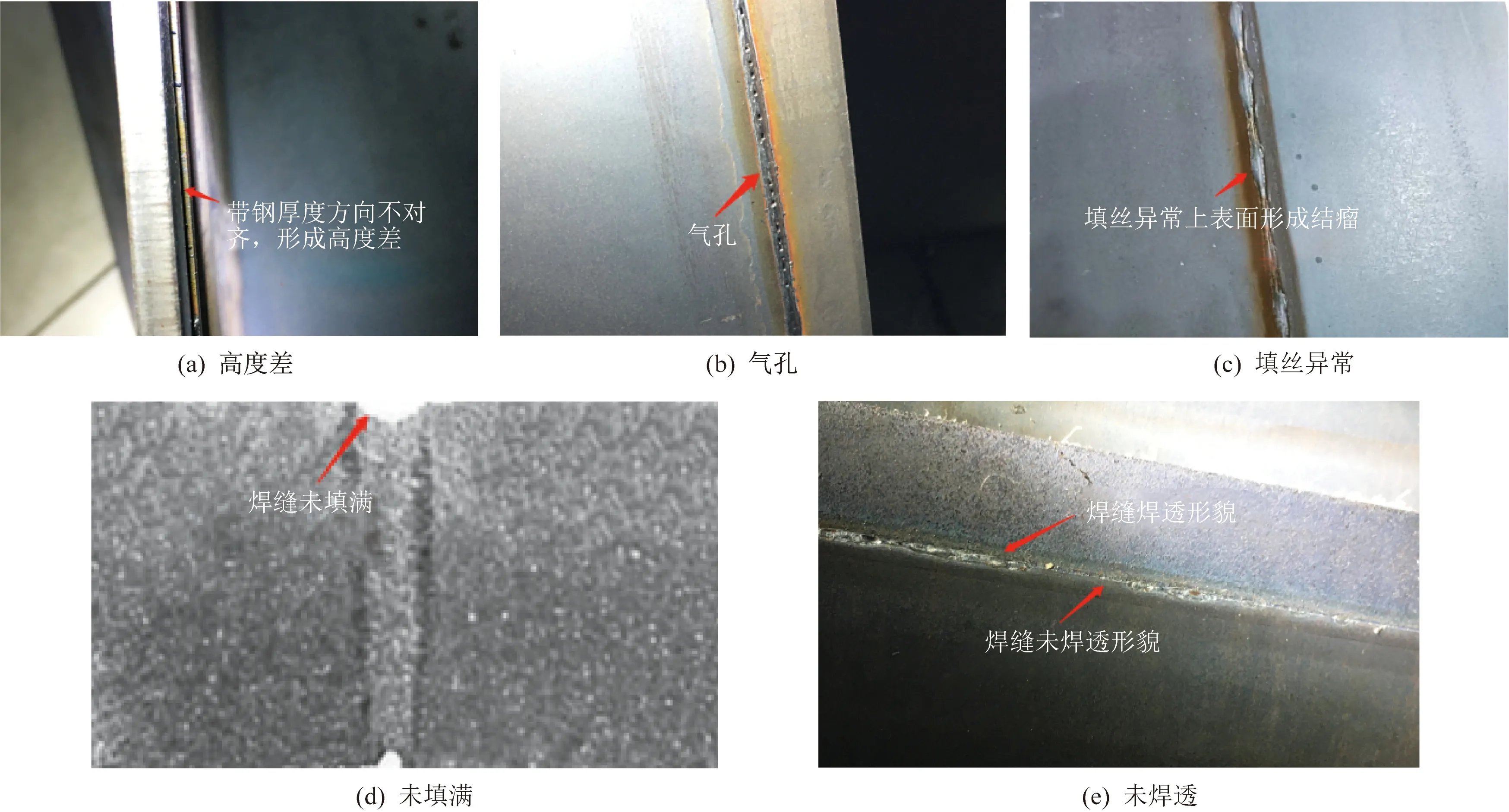

跟踪湛钢冷轧某机组米巴赫激光焊机造成重焊的缺陷焊缝形貌,发现重焊的缺陷焊缝形貌有多种,主要有高度差、焊缝气孔、填丝异常、未填满、未焊透等,如图3所示。

图3 焊缝缺陷形貌

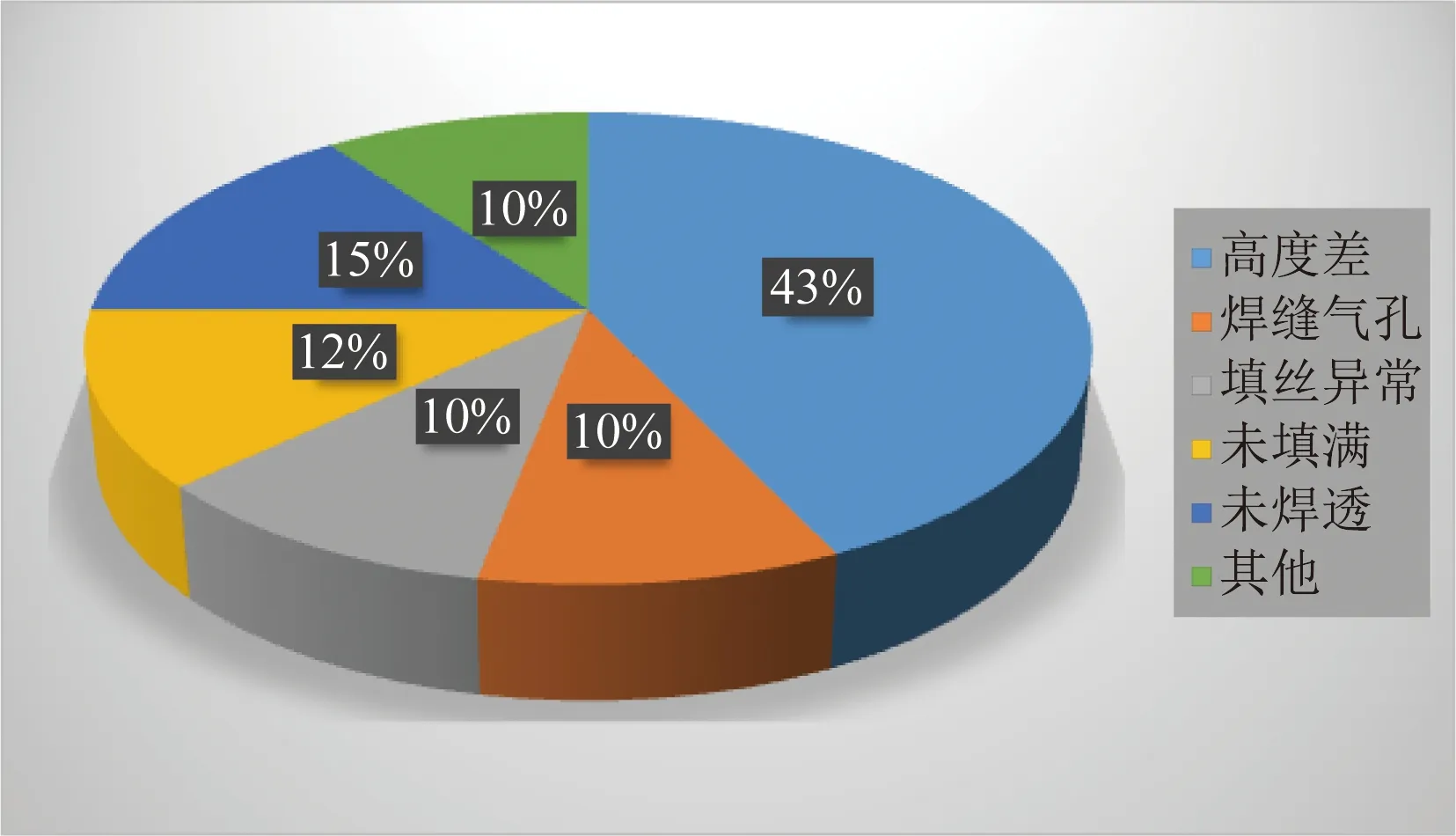

对造成焊缝重焊的缺陷焊缝数据进行统计分析,得到各类焊缝缺陷造成重焊的比例,如图4所示,通过比例饼图可以看出,焊缝高度差缺陷占比最高。

图4 湛江冷轧某机组焊缝缺陷重焊比例情况统计

3.1 焊缝高度差

3.1.1 焊缝高度差的产生

在正常生产过程中,允许一定范围内不同厚度的带钢进行焊接,米巴赫激光焊机带钢厚度方向的焊接为中心对齐焊接,如图5所示。根据带头尾带钢下发的厚度数据,焊机入、出口侧下导向轮根据该数据进行计算,在高度方向进行自动调节。

图5 带钢正常对接

假设带尾为厚带钢,带尾厚度为L1,带头厚度为L2,根据计算,入口侧下导向轮会自动上升高度H见式(1):

H=(L1-L2)/2

(1)

通过此方法来实现厚度方向中心对齐焊接。在生产过程中,由于各种原因造成在焊接时,带头尾的带钢未能做到在厚度方向中心对齐,如图6所示,使得带头尾带钢在厚度方向焊接粘合的区域变薄,焊缝强度不足,造成焊缝重焊。

图6 带钢异常对接

3.1.2 焊缝高度差原因分析

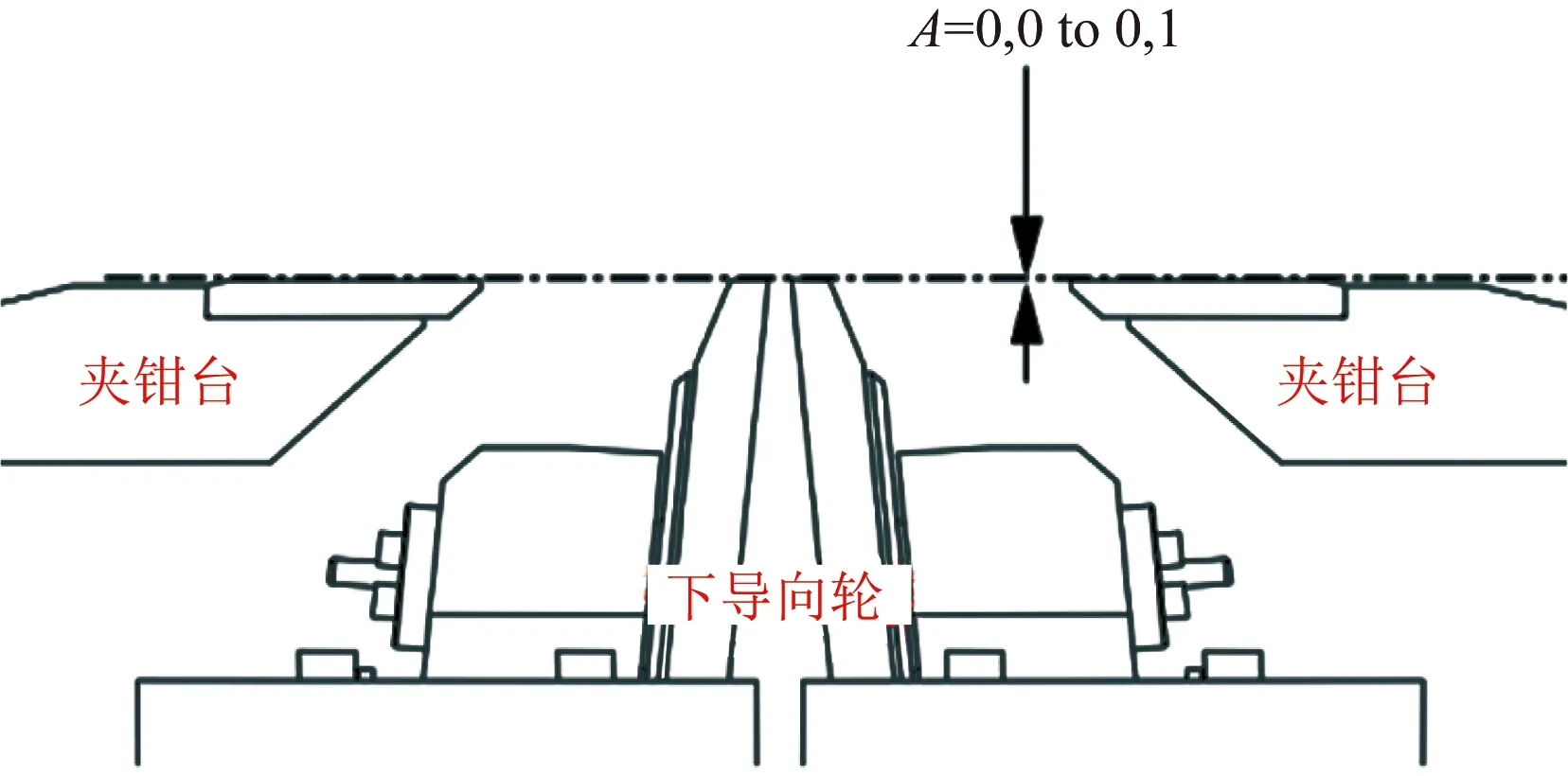

(1)下导向轮零点高度异常。下导向轮高度会根据不同厚度的带头尾带钢进行自动调节,下导向轮的零点高度位置则显得至关重要。米巴赫激光焊机对下导向轮的高度精度位置提出了要求,以入、出口夹钳下衬板为基准,下导向轮高度高出夹钳下衬板0~0.1 mm,如图7所示。如果下导向轮零点高度精度存在异常,比如入口侧下导向轮低于夹钳台0.5 mm,则在焊接过程中,入口侧带钢在厚度方向便低了0.5 mm,焊缝将直接呈现高度差的缺陷。

图7 下导向轮位置精度

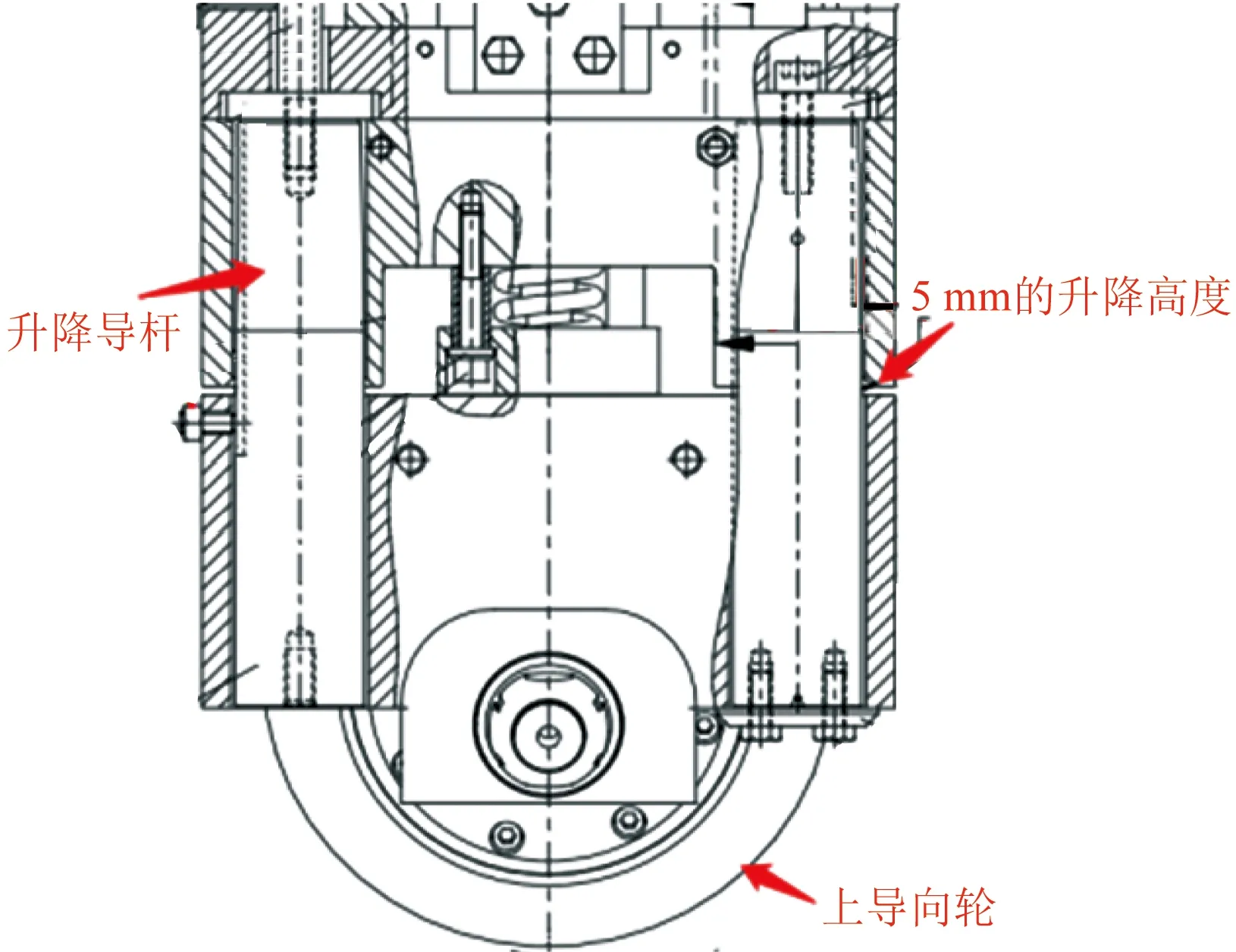

(2)上导向轮导向杆卡阻。上导向轮在焊接过程与下导向轮配合将带头尾带钢压住,起到平整板形和夹持作用,入口侧上导向轮由油缸驱动下降后设有5 mm的升降高度,当带头尾出现厚度差时,上导向轮也能很好地夹持住带钢。为了保证上导向轮5 mm的升降能垂直,上导向轮的导向轴是带有一定锥度的导向杆,如图8所示。在实际生产过程中,由于酸轧入口铁粉多,铁粉会透过缝隙进入到导向杆内,易发生卡阻。当一侧的导向轮在最高位置发生卡阻,在焊接过程中无法下降到位,如图9所示,导向轮将失去对带钢的整形和夹持作用,当板形存在轻微浪性时,焊接后即会呈现高度差的形貌。

图8 上导向轮装配图

(3)带钢板形不良。带钢板形不良主要表现为带头尾上翘或下扣严重、横向边浪、中浪、纵向波浪、带尾卷轴印和来料厚差等,如图10、图11所示。虽然夹钳台夹紧和上下导向轮夹持能初步消除这些缺陷,但在实际生产过程中,仍发现众多的高度差重焊缺陷与板形不良有着密切关系。在生产过程中,板形对焊缝重焊的影响是不可避免的,需要与成材率进行平衡。

图10 板形不良

图11 带尾卷轴印

(4)焊机双切剪剪切不良。双切剪是激光焊机的关键部件之一,对带头尾带钢进行精准剪切,是带钢进行良好拼缝的关键。带钢的剪切断面是否均匀平整,与钢种的特性、设备的精度和双切剪的质量等均有关系。高强钢的剪切,剪切面多呈现为撕裂面,且撕裂方向无规则,如图12所示,此撕裂面会严重造成带钢拼缝不良。当拼缝间隙过小时,在焊接过程中,其接触面阻力大,导向轮无法将其进行平整,焊接完成后便形成了高度差;当拼缝间隙顶住时,顶住的带钢将呈现不规则的变形,若一侧为高强钢一侧为普碳钢,普碳钢会被高强钢顶开从而形成高度差,如图13所示。

图12 高强钢剪切断面

图13 间隙小拼缝图

3.1.3 改进措施

(1)定期对下导向轮的零点高度进行标定,保证下导向轮高度位置精度符合要求。

(2)根据现场的使用情况,对带有锥度的导向杆进行加工,放大与上导向轮之间的间隙,制定周期的清洗项目,保证上导向轮的导向杆升降动作正常。

(3)加强对入口矫直机等设备的管控,控制好带头尾的板形。带头尾微翘的板形较佳,尽可能减少板形对焊接的影响。

(4)严格把控每一套双切剪刀座的修复和安装质量,双切剪更换后,必须对带钢的设定拼缝间隙和实际拼缝间隙进行标零测量,保证设定值与实际值不超过0.1 mm,超差则通过夹钳台油缸编码器控制数值进行补偿。

3.2 焊缝气孔

3.2.1 焊缝气孔的产生

焊缝气孔表现为焊缝内部呈现蜂窝状,焊缝表面出现针孔形貌。出现焊缝气孔的区域,焊缝内部虚焊,是焊缝重焊的缺陷之一。

3.2.2 焊缝气孔原因分析

(1)保护气体。保护气体在焊接时对熔融的铁水起隔绝空气的作用,防止高温铁水与空气中氧气发生反应浸入焊接区形成气孔,另外,保护气体能吹散激光熔融金属时产生的大量金属蒸汽,降低其对激光传输的影响。米巴赫激光焊机对保护气体的位置精度和流量有着严格的要求,当位置精度或者流量不达标时,将失去相关的作用,焊接完成的焊缝将会呈现气孔缺陷。

(2)带钢表面存在铁粉或者油污。当带钢表面存在铁粉或者油污时,在焊接的过程,激光照射在铁粉和油污上,这些杂质会熔到焊缝内,使得焊缝内部形成夹渣、气孔。

3.2.3 改进措施

(1)提升维护人员对保护气体与焊缝质量关系的理解,定期对保护气体位置精度和流量大小进行检查,避免该类异常造成焊缝重焊。

(2)生产操作人员做好焊机的清洁工作,每个班对焊机夹钳和双切剪区域铁粉进行吹扫,并清理通道线上的油污,避免铁粉或者油污对焊缝质量造成影响。

3.3 焊缝填丝异常

3.3.1 焊缝填丝异常的形成

填丝机构安装在C型焊接车架上方,通过电动机驱动、焊丝管和焊丝嘴等设备将焊丝精确地送到带钢的拼缝处,激光照射时发生熔融从而填充进焊缝里。在生产过程中,焊丝未能填充进焊缝内造成填丝异常也是造成焊缝重焊的缺陷之一。

3.3.2 焊缝填丝异常原因分析

(1)焊丝嘴位置偏差。米巴赫激光焊机对焊丝嘴的位置有着非常高的精度要求,焊丝位置必须准确地送到带钢的拼缝和激光照射结合点,如图14所示,才能将焊丝填充进焊缝内。焊丝嘴的位置精度分x、y和z三个方向,x方向精度为焊丝中间位,y方向精度为5~6 mm,z方向精度为3~4 mm,必须严格按照该精度进行调整维护。若焊丝嘴离激光照射点较近,在焊接过程中,高能量的激光易将焊丝嘴烧熔或者烧熔的焊丝形成大的焊珠黏附在焊丝嘴上,如图15所示,造成焊丝送丝卡阻异常;若焊丝嘴离激光照射点较远,在焊接送丝时存在焊丝抖动的情况,造成焊丝位置偏移。

图14 焊丝、激光、带钢位置图

图15 焊丝上形成焊珠

(2)送丝卡阻。酸轧入口铁粉多,铁粉黏附在焊丝盘或者焊丝管的各个接口处,会随着焊丝进入到焊丝管道和焊丝嘴内,长时间堆积不清理,将会造成卡阻,焊丝无法送出从而造成填丝异常。

3.3.3 改进措施

(1)充分利用机组的检修停机时间,定期对焊丝嘴位置精度进行检查和调整确认,并进行焊接试验。用最高的填丝速度进行试验,确保焊丝的位置精度能满足最高填丝速度的焊接。

(2)对填丝驱动机构柜子进行了封堵和增加吹扫,保证柜内正压,避免铁粉进入。另外,焊丝管长期使用内部也会发生磨损,需周期更换焊丝管。

3.4 焊缝未填满

3.4.1 原因分析

焊缝未填满指带钢拼缝后焊接,拼缝间隙过大,激光熔融的铁水无法将带头尾的拼缝间隙进行填充,焊缝出现“下凹”的现象,焊缝截面则表现为焊缝较薄,焊缝强度不够,影响焊缝质量。

(1)焊机双切剪剪切不良。前文已提到双切剪剪切不良会造成带钢拼缝间隙过小,同样也会造成拼缝间隙过大导致焊缝填充不饱满。

(2)上下导向轮平行度超差。上下导向轮在焊接过程跟随C型焊接车架移动,在小车行走方向有着较高的平行度要求,精度为0.03 mm/300 mm。若该精度超差,则在焊接过程中,导向轮会给带钢带来一个垂直焊接方向的力,当该力足够大时,会将带头尾的拼缝间隙挤开,造成拼缝间隙变大,从而形成焊缝填充不饱满。

3.4.2 改进措施

(1)必须严格按照要求对双切剪进行维护。

(2)周期对上下导向轮的平行度精度进行检查,发现精度超差及时进行调整。

3.5 焊缝未焊透

焊缝未焊透是指在焊接过程中,激光能量不足,无法将带钢全部烧穿熔融焊接,导致焊缝质量异常。在已固化的焊接参数里,设定激光功率是能将对应的带钢完成焊接,造成焊缝未焊透的原因主要是光路传输镜的镜面脏,如图16所示,降低激光的反射率,从而导致末端聚焦后的焊接点激光功率低于设定值,无法将带钢焊透。根据现场使用经验,对3面镜子制定清洗周期,聚焦镜每2个月清洗一次,M2反射镜每3个月清洗一次,M1反射镜每6个月清洗一次,可以保证激光功率传输稳定。

图16 聚焦镜镜面脏污

4 应用效果

经过调整,湛钢冷轧某机组米巴赫激光焊机焊缝重焊问题得到了有效改善,焊缝重焊率降幅超过50%,每天重焊次数约为4次,达到了预期的效果。

5 结语

造成激光焊机焊缝重焊的原因多种多样,跟踪分析各种重焊焊缝缺陷的形貌,结合设备结构特点和激光焊接原理,找到造成焊缝重焊的根本原因,加强对设备的维护,保证设备的功能精度完好,能够提高带钢焊接的成功率,降低焊缝的重焊率。